锡粉含量对无铬锌铝涂层性能的影响研究

卢泰宇,郭绕龙,李艳军,冯增辉,汪 洋,刘兰轩

(1. 河南航天精工制造有限公司,河南信阳 464000;2. 中国机械总院集团武汉材料保护研究所有限公司,湖北武汉 430030)

0 前 言

锌铝涂层作为一种高耐蚀、高耐温、无氢脆、工艺简便的表面防护技术,广泛应用于工程机械、石油化工、轨道交通、航空航天等各个领域,尤其在紧固件表面得到广泛应用,是目前车用螺栓最常见的表面处理方式之一[1-4]。早期紧固件表面采用的锌铝涂层主要以溶剂型为主,且含有致癌的六价铬Cr(VI),对人体和环境危害极大,现已逐渐向无铬化、水性化方向发展,在涂层性能满足要求的同时,制备工艺也更加绿色环保[5-8]。

对于螺纹紧固件而言,水性无铬锌铝涂层体系除了考虑防腐性能外,还需关注其摩擦系数对螺栓拧紧性能的影响。螺纹紧固件的安装方式主要有4种:扭矩法、扭矩-转角法、屈服点法、伸长量法[9]。其中扭矩法因操作方便,安装工具价廉,且容易监测和控制而被广泛使用,主要是通过将螺纹紧固件拧紧至规定范围的力矩内,以确保预紧力满足要求[10,11]。其中,摩擦系数对于扭矩与预紧力之间的转换至关重要,摩擦系数越大,相同扭矩下形成的轴向预紧力越小,当其低于安全阈值时,会出现松脱、异响等破坏现象,而当摩擦系数过低,导致轴向预紧力过大时,会导致螺栓屈服断裂、滑牙、连接表面挤压失效等现象[12-14]。因此,为了保障螺栓紧固件的可靠连接,除了提高紧固件的耐蚀性外,控制紧固件表面锌铝涂层的摩擦系数在合理范围内也同样至关重要[15,16]。

众所周知,锌铝涂层是以锌、铝粉为主,辅以黏接剂在300 ℃左右的高温下烧结而成,主要通过锌粉的阴极保护机制发挥耐蚀效用[17]。近年来,关于环保型锌铝涂层的研究,大多数集中于钝化剂、黏接剂以及增强纳米颗粒方面[6],对于金属粉体本身的研究相对较少。本工作创新性地引入了具有低熔点(231.89 ℃)、导电、自润滑等特性的锡粉,并探究了其用量对锌铝涂层的力学性能、耐蚀性以及摩擦学性能的影响,为优化锌铝涂层的综合性能提供了新思路。

1 试 验

1.1 涂层制备

以锌铝涂料前期研究为基础[18],采用锌粉、铝粉、锡粉、聚乙二醇-200、消泡剂、增稠剂、钼酸钠、OP-10作为A组分,采用硅烷水解液作为B组分,使用前将两者混合并低速搅拌2 h以上,确保涂料充分混合均匀,然后采用80目滤网过滤备用。为了更好地探究锡粉对涂层性能的影响,设计不同锡粉用量的试验方案,如表1所示。

表1 不同锡粉用量的涂层方案

样件选用M14 mm×100 mm规格的粗牙螺栓,材质为1045ACR,性能等级为10.9,样板选用100 mm×50 mm×3 mm规格的Q235钢板,首先对样件或样板进行脱脂、喷砂、除锈处理,使其表面清洁度达到Sa2.5及以上,然后选用1.3 mm口径喷枪进行喷涂,喷涂膜厚控制在3级厚度(5.9~8.1 μm)范围内,最后,采用两段加热工艺进行烘干固化,一段为160 ℃/10 min的初步烘干,二段为300 ℃/30 min的加热固化。

1.2 涂层性能测试

1.2.1 基本力学性能

参照GB/T 6739-2006 “色漆和清漆 铅笔法测定漆膜硬度”测试涂层的硬度;参照GB/T 9286-2021 “色漆和清漆 划格试验”测试涂层的附着力;参照GB/T 1732-2020 “漆膜耐冲击测定法”测试涂层的抗冲击性能。

1.2.2 摩擦系数

参考GB/T 16823.3-2010 “紧固件 扭矩-夹紧力试验”,采用专用的Schatz多功能紧固分析系统进行摩擦系数的测定,设定预紧扭矩为160 (N·m),转速为25 r/min,测试前将螺栓的螺纹以及支承面处涂上润滑油(壳牌 D321R),采用夹具固定螺栓和指定的试验垫块,配套螺母采用M14 SPL螺母,材质为12CrMoV5-7,表面处理为“电镀锌+蓝白钝化”,试验垫块采用45号钢,测试采用恒定转速加载到预紧扭矩,测试记录加载过程中的螺纹摩擦系数μs、支承面摩擦系数μw和总摩擦系数μ总。

1.2.3 耐盐雾性能

盐雾试验参照GB/T 10125-2021 “人造气氛腐蚀试验 盐雾试验”规定的中性盐雾试验(NSS)要求进行,观察涂层的表面状态,记录样板出现红锈的时间,同时对划痕处的腐蚀扩展情况进行记录拍照。

1.2.4 电化学性能

选用PARSTAT 2273电化学工作站进行测试,采用三电极体系,涂层试样为工作电极,石墨棒为辅助电极,饱和甘汞电极为参比电极,试验介质为3.5%(质量分数)的NaCl溶液。首先将涂层试验面在试验介质中浸泡1 h,待其电位稳定后进行电化学阻抗谱测试,试样面积为1 cm2,测试频率范围为1.0×(10-2~105) Hz,交流电压幅值为5 mV,测试数据采用ZSimpWin软件进行拟合。动电位极化曲线测试,试样面积为1 cm2,扫描速率为0.33 mV/s,扫描范围相对开路电位-0.3~0.5 V。

1.2.5 形貌表征

采用JSM-6510LV扫描电子显微镜(SEM)观察涂层的表面微观形貌,并采用能谱仪(EDS)对涂层表面微观区域进行元素分析。

2 结果与讨论

2.1 基本力学性能

根据上述试验方法,对各方案对应的涂层进行硬度、附着力(划格法)、抗冲击性等性能的测试,结果如表2所示。

表2 不同锡粉含量的涂层基本力学性能测试结果

由于锡的熔点低于涂层的烧结固化温度,因而在成膜过程中,涂层中的锡粉会经过熔融扩散和冷凝黏接的过程,使其与锌、铝粉以及基材之间结合得更为紧密,从而起到提升附着力的效用。同时,室温下锡的硬度要低于锌和铝的硬度,因此锡的加入也会在一定程度上降低涂层的硬度,且锡粉含量越大其硬度下降越明显,但锡良好的延展性,同样也使涂层的韧性得到提升,从而表现出更好的抗冲击性能。综合分析,当锡粉含量(质量分数)为5%~10%时,涂层的力学性能更佳。

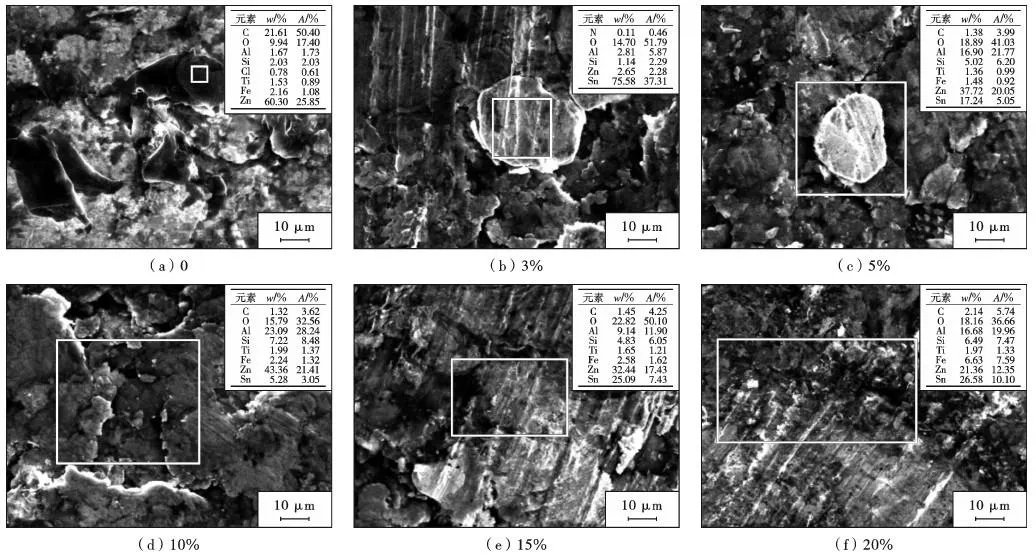

图1为不同锡粉含量涂层的SEM形貌。

从图1可以看出,未加入锡粉的锌铝涂层表面微观形貌中大部分锌、铝粉在黏接剂的作用下包覆黏在一起,但锌、铝粉的片状特征依然明显(图1a);随着锡粉的加入,锌、铝粉的包覆现象更为明显,小片径的锌、铝粉几乎被完全包覆,而片径较大的锌、铝粉其边缘依然清晰可见(图1b);当锡粉含量不断增加,片径较大的锌、铝粉也逐渐被包覆,彼此黏在一起,最终形成片状锌、铝粉被锡以及黏接剂包覆的致密涂层(图1f),同时由于锡的硬度较低、延展性好,从而使得涂层的附着力和韧性得到提升。

2.2 摩擦学性能

采用专用的Schatz多功能紧固分析系统对涂覆不同锌铝涂层方案的紧固件摩擦系数进行分析,结果如图2所示。

从图2可知,μs、μw以及μ总均随锡粉用量的增加出现逐渐下降后趋于平稳的趋势,说明锡粉的加入有助于提升涂层的减摩润滑性能,在一定程度上降低了涂层的摩擦系数,当锡粉含量达到10%~20%(质量分数)时,摩擦系数均在0.15以下,一方面是由于锡质软易变形的特性在涂层承载滑移时可起到良好的润滑效果,另一方面是锡在成膜过程中的熔融扩散有助于提高涂层中锌、铝片的排列平整度,冷凝后又可提高锌、铝、基材之间的结合强度,使得涂层更为致密平整,因而可降低涂层的摩擦系数。

图3为不同锡粉含量涂层磨损后的SEM形貌。从图3可以看出,未加入锡粉的锌铝涂层磨损后其微观表面有边界清晰且片层平整的磨屑存在,磨痕相对较轻,涂层中的片状锌、铝粉在摩擦力作用下发生剥落、滑移(图3a)。加入锡粉后,涂层表面出现不同程度的磨痕,但未见明显的磨屑,其中图3b和3c中还有部分区域为锡粒磨损后的平整端面,由此可见锡粉的加入有效改善了涂层的润滑性。当锡粉含量达到10%~15%(质量分数)时,磨损面的锡粉分布更均匀,与片状锌、铝粉的结合更紧密(图3d,3e),也从侧面反映出其减摩润滑效果更好,与前述摩擦系数的测试结果相吻合。

图3 不同锡粉含量的涂层磨损后的SEM形貌(右上角为方框区域的EDS扫描结果)Fig. 3 SEM morphology of Zn-Al coatings with different concents(Data in the upper right corner is EDS results of selective area)

2.3 耐盐雾性能

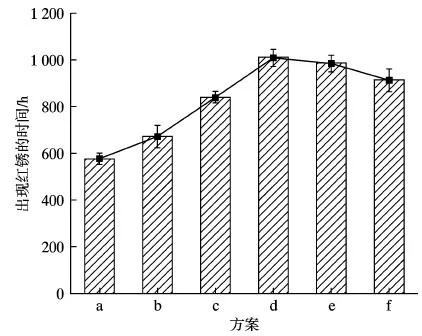

图4为不同锌铝涂层方案的试板进行中性盐雾试验的结果。图5为不同锌铝涂层方案的试板NSS 1 000 h后涂层的宏观形貌。从图4可以看出,涂层的耐盐雾性能随锡粉含量的增加出现先增强后减弱的趋势,说明锡粉的加入可有效提升涂层的耐蚀性,首先是由于锡在涂层固化中的熔接特性可提升涂层的致密性,从而提升涂层的屏蔽性能,另外锡的导电性良好,加之其与基材以及锌、铝粉之间结合紧密,有助于形成更加完整高效的导电通路,从而促进锌粉的阴极保护作用机制,提升锌粉的利用率和延长涂层的耐蚀寿命。从NSS 1 000 h试验后的表面形貌(图5)也可看出,适量锡粉的加入可以延缓划痕腐蚀扩散的速率,主要与其导电特性对阴极保护机制的促进作用有关,但其本身电位较高,无法代替锌粉发挥阴极保护作用,故其用量增加时,锌粉的占比降低,涂层的耐蚀性也随之下降。

图4 不同涂层方案的NSS试验结果Fig. 4 NSS test results for different coating schemes

图5 NSS 1 000 h后不同方案涂层的宏观形貌Fig. 5 Macroscopic morphology of coating after NSS 1 000 h

2.4 电化学性能

电化学性能测试是涂层耐蚀性的常用表征手段之一,对不同方案的锌铝涂层进行动电位极化曲线(Tafel)和交流阻抗谱(EIS)测试分析。

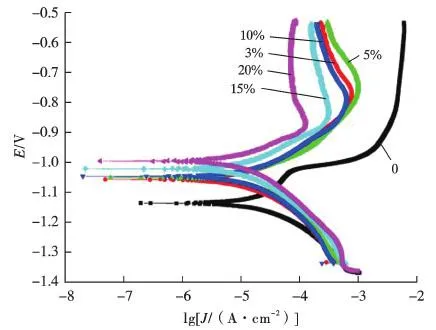

(1)Tafel曲线 图6为不同锌铝涂层方案测试的动电位极化曲线,表3为通过Tafel外推法[19]测算的涂层自腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr)。

图6 不同涂层方案的Tafel曲线Fig. 6 Tafel curves for different coating schemes

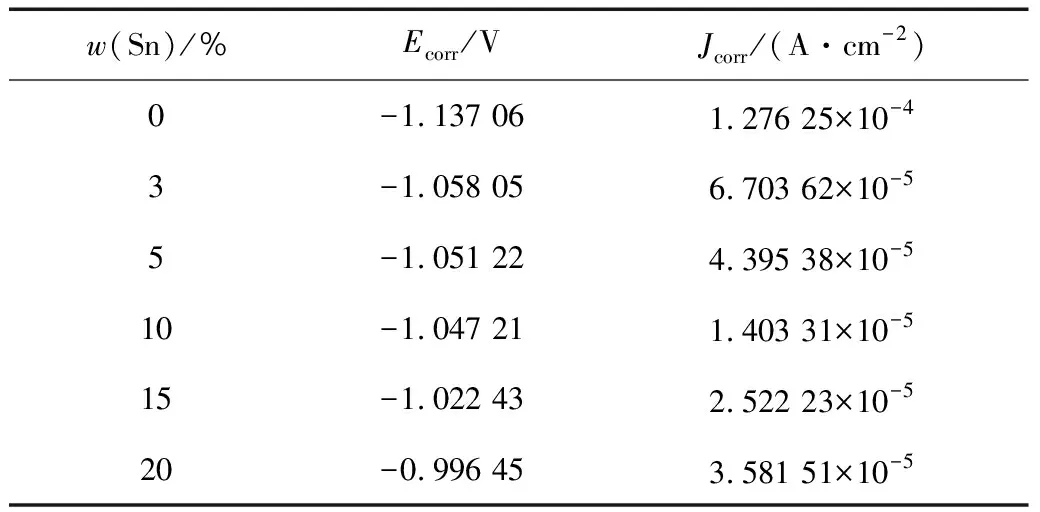

表3 不同涂层方案的Ecorr与Jcorr

从动力学角度而言,Ecorr的高低反映了涂层发生腐蚀的难易程度,Ecorr越低则涂层越容易发生腐蚀,Jcorr的大小反映了涂层发生腐蚀的快慢程度,Jcorr越小则涂层腐蚀得越慢[20]。

通过图6和表3可知,随着锡粉用量的增加,Ecorr出现不断上升的趋势,这主要是由于锡粉本身的高电位导致的,但所有涂层方案的Ecorr均低于金属基材(Q235)的Ecorr(-0.935 V)[21],故涂层仍是作为阴极发挥耐蚀防护效用。锡粉的加入导致涂层Ecorr升高,虽使涂层本身的耐蚀性增加,但影响了其作为阴极的防护效用。另外随着锡粉含量的增加,涂层的Jcorr出现先减小后增大的趋势,当其含量为10%(质量分数)时,涂层的Jcorr相对更低,与未加锡粉的涂层相差1个数量级,说明锡粉的加入可有效延缓涂层的腐蚀,提升涂层的耐蚀性。

(2)EIS谱 图7为不同锡粉含量涂层的Nyquist谱、Bode模值以及等效电路,由于涂层浸泡时间较短(1 h),电解液尚未渗透到基体,故此图中反应的是锌铝粉反应活化阶段的阻抗响应[22]。

图7 不同涂层方案的EIS谱及等效电路Fig. 7 EIS spectra and equivalent circuit diagrams of different coating schemes

从图7a可看出,6种涂层均存在2个容抗弧,高频区对应的是涂层本身的容抗,低频区对应的是锌铝粉反应容抗,容抗弧半径越大,反映出涂层的耐蚀性越好[23],10%(质量分数)锡粉用量的涂层容抗弧半径最大,耐蚀性最好,而未加锡粉的涂层容抗弧半径最小。Bode谱的低频阻抗模值也能反应涂层的防腐性能,低频阻抗模值越高,涂层的耐蚀性越好[24],从图7b可知,未加锡粉的涂层低频阻抗值最低,锡粉用量为10%(质量分数)的涂层低频阻抗值最高,两者差距超过800 Ω·cm2,说明适量锡粉的加入使得涂层阻抗增加,可有效提升涂层的耐蚀性,且当其含量为10%时涂层的耐蚀性相对更好。

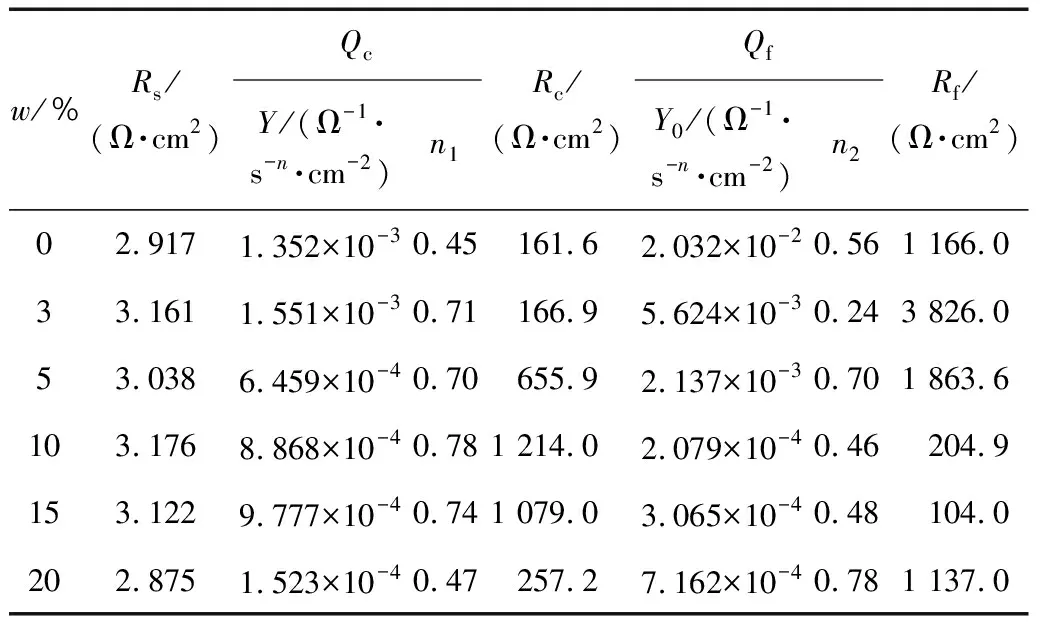

通过图7c的等效电路拟合得出电化学阻抗谱结果如表4所示。

表4 不同涂层方案的EIS拟合参数

表4中,电阻元件Rs代表溶液电阻,常相位角元件Qc及电阻元件Rc分别为涂层电容和电阻,常相位角元件Qf和电阻元件Rf分别为锌铝粉活化的电容和电阻。涂层越致密,腐蚀介质渗透难度则越大,涂层电阻Rc越大,耐蚀性越好[25]。由表4可看出,随锡粉含量的增加,Rc出现先增大后减小的趋势,说明适量的锡粉引入可增加涂层的致密性,有效延缓腐蚀介质的渗透及锌、铝粉的消耗,当其含量为10%(质量分数)时,涂层的耐蚀性相对更好,其与前述极化曲线测算结果相吻合。综上所述,方案d对应的涂层的耐蚀性能更佳。

3 结 论

(1)锡粉的加入可改善锌铝涂层的韧性,增强涂层的附着力,当其含量为5%~10%(质量分数)时,涂层的硬度可保持在9 H,不出现明显下降,并且附着力和抗冲击性得到有效提升,其中抗冲击性可达到50 (cm·kg),正、反冲均无开裂、脱落等破坏现象,附着力可达到0级。

(2)锡粉本身的润滑特性以及在涂层高温固化过程中的熔结特性,对于降低锌铝涂层摩擦系数有明显的增益,随着锡粉含量的增加,涂层的摩擦系数逐渐降低,当其含量为10%~20%(质量分数)时,摩擦系数μw、μs均达到0.15以下并逐渐趋于平稳。

(3)当涂层中的锡均匀分布且与锌、铝、基材紧密黏接时,不仅可提升涂层的致密性,有效延缓腐蚀介质的渗透,且其良好的导电性能对于锌粉的阴极保护作用机制有明显地促进作用,NSS试验和电化学测试结果均表明:锡粉含量为10%(质量分数)时,涂层的耐蚀性能更佳。

(4)综上所述,锡粉的引入对于环保型锌铝涂层的韧性、润滑性、耐蚀性等方面有一定的增益效用,为锌铝涂层在紧固件、轴承等减摩耐蚀领域的应用提供了新思路。为进一步拓宽环保型锌铝涂层的应用领域,涂层的功能化(包括涂层自修复、低温固化、耐磨等方向)开发也将成为未来的研究趋势之一,因此,还需进一步深入探究锡粉或更多功能材料对于涂层的性能影响。