Ni掺杂对TiB2硬质涂层组织结构和力学性能的影响

叶谱生,王启民,张腾飞,王俊锋

(1. 广东工业大学机电工程学院,广东广州 510006;2. 广东鼎泰高科技术股份有限公司,广东东莞 523940)

0 前 言

二硼化钛(TiB2)涂层是一种具有六方结构的过渡族金属硼化物,存在Ti-B离子键和B-B共价键,TiB2涂层独特的晶体结构和强共价键赋予了其超高的硬度和化学稳定性[1-3]。TiB2是少数几种在与热铝甚至熔融铝接触时保持惰性并具有高导电性的材料之一[4],由于TiB2涂层具有优良的材料性能,常用于金属冶炼、机械加工[5]、抗高温[6]、耐蚀[7]、微电子等领域。目前,已经通过多种技术制备出了TiB2涂层,如等离子体辅助化学气相沉积[8]、磁控溅射[9]、电弧离子镀[10]、直接电子束蒸发[11]和离子束辅助沉积[12]等。高功率脉冲磁控溅射(HIPIMS)技术用高功率(1~3 kW/cm2)和短时间(200 μs)脉冲对靶材进行溅射,可以使靶材材料实现较高的电离度,从而获得较高的等离子体密度。采用HIPIMS技术制备的涂层具有密度高、附着力好、无大颗粒和表面光滑等优点,这使得HIPIMS技术成为制备TiB2硬质涂层的理想技术。因此,本工作使用HIPIMS技术沉积TiB2涂层。在工业应用中,TiB2涂层脆性高、韧性差,与金属基体的结合力较低,这些缺点限制了TiB2涂层的工程应用[13]。目前,提高TiB2涂层韧性和膜基结合力的方法大致可分为3类:第一类,通过调整沉积参数来调控涂层内应力和组织结构[14-19],如通过非平衡磁控溅射技术,使用较小的偏压,可以沉积出具有低应力甚至无应力的涂层。孙荣幸等[17]通过射频磁控溅射技术(Radio Frequency Magnetron Sputtering,RFMS)制备出了具有高硬度、低残余应力的涂层。但调整沉积参数同样也对涂层的微观结构及力学性能产生影响[20];第二类,通过采用多层结构可以控制TiB2涂层的残余应力,从而提高其强度和韧性。Wolfe等[11]发现多层TiB2/TiC涂层的应力随着涂层层数的增加而减小,涂层韧性也得到提高;第三类,通过添加韧性相提高韧性,如通过添加具有良好韧性的Ti、Al、Zr、Ni、Cu等[21,22]金属相,可以提高硼化物涂层的韧性[23-29]。Xian等[30]基于密度泛函理论,通过第一性原理计算预测了TiB2涂层中掺杂Al、Ni、Zr等金属可以提高涂层的韧性。Ali等[26]使用电子束沉积并研究了TiB2-Al2O3-Ti涂层,发现Ti有助于提高涂层韧性及涂层与高速钢基体之间的结合强度,但Ti元素提高涂层韧性的作用机理并不清楚。Ji等[31]研究了Cu的掺杂对TiB2涂层的微观结构和性能的影响,发现Cu可能通过塑性变形消耗剪切应力的能量,阻碍裂纹的扩展,因而涂层的韧性得到提高。Wang等[32]观察Ni掺杂的TiB2涂层的显微结构发现,涂层中生成了特殊的陶瓷/金属纳米复合结构,使得涂层韧性显著提高。金属Ni掺杂是改善硬质涂层韧性的一种有效手段,但目前Ni在TiB2涂层中的存在形态、Ni掺杂的增韧机制及其对TiB2涂层摩擦性能的影响尚不明确,仍需进一步研究。因此,本工作通过磁控溅射制备了Ni掺杂的TiB2-Ni硬质涂层,系统地研究了不同Ni掺杂量对TiB2涂层微观组织结构、硬度、韧性、结合力和摩擦性能的影响,并对Ni掺杂量进行了优化。

1 试 验

1.1 涂层制备

使用高功率脉冲磁控溅射(HIPIMS)阴极和射频磁控溅射(RFMS)阴极的复合溅射技术在抛光的YG硬质合金基底和单晶Si上沉积Ni掺杂的TiB2硬质涂层。在沉积前,使用丙酮和无水乙醇超声清洗基片30 min,恒温烘干后装夹放入镀膜室,镀膜室抽真空且将腔体加热到350 ℃,待真空腔室的真空度低于5×10-3Pa后,进行辉光清洗和离子刻蚀以去除表面污染物。HIPIMS阴极采用纯度为99.5%(质量分数)、Ti∶B(物质的量之比)=1∶2、直径为80 mm、厚度为0.7 cm的TiB2靶材沉积TiB2涂层,RFMS阴极采用纯度为99.8%(质量分数)、直径为80 mm、厚度为0.7 cm的Ni靶材进行Ni金属掺杂。通入Ar气使真空腔室压力保持在0.4 Pa,基底加偏压为-50 V,在300 ℃下沉积2 h。HIPIMS的平均功率为0.8 kW,脉冲频率和占空比分别为36 Hz和5.1%,其余数据见表1,包括平均功率(Pa)、峰值功率(Pp)、平均电流(Ia)、峰值电流(Ip)、平均电压(Va)和峰值电压(Vp)。

表1 HIPIMS沉积参数

在沉积过程中同时开启RFMS和HIPIMS,通过样品转架在靶前周期性公转实现复合溅射沉积,通过调控RFMS的功率获得不同Ni掺杂量的TiB2-Ni涂层,通过调控沉积时间控制涂层的厚度。在复合溅射沉积系统上,2种靶材与基底之间的距离约为12 cm。共设置7种不同的RFMS功率,分别为0,10,30,50,70,100,150 W。

1.2 涂层表征

采用扫描电子显微镜(SEM,FEI Nova Nano SEM 430)观察沉积态和摩擦试验后的涂层表面和截面形貌。利用电子探针X射线显微分析仪(EPMA,CAMECA, SX 100)表征涂层中各元素的含量。使用X射线衍射仪(XRD,Bruker D8 ADVANCE,Cu靶、加速电压40 kV、电流40 mA)分析涂层的物相结构,扫描速度为0.02(°)/s,2θ角度范围为30°~70°。使用X射线光电子能谱仪(XPS,Esca lab 250Xi)定性、定量分析涂层中元素化学键的状态和物相结构。以Al Kα X射线为激发源,能量检测范围为0~5 000 eV,Ar+刻蚀能量1.5 eV,束流以及束流入射角分别为2.2 μA和45°。为了避免样品表面的氧化物等影响测试结果,在测试之前先用Ar+对涂层表面进行刻蚀,刻蚀深度约为50 nm。采用Anton Paar TTX-NHT2型纳米压痕仪,装配标准的Berkovich金刚石压头,测试涂层硬度,测试时最大载荷为10 mN,加载速率为20 mN/min,保载15 s,每个样品测量8个点;样品的硬度H和弹性模量E通过Oliver-Pharr法分析载荷-位移曲线获得。使用同台仪器进行压痕试验,测试涂层的韧性,载荷为300 mN,卸载载荷后在扫描电子显微镜下观察压痕周围涂层情况,比较涂层之间的韧性。使用Micro Scratch Tester划痕试验仪,装配金刚石压头,进行划痕测试,测试涂层的结合强度,试验时逐渐增加载荷,载荷范围为0.01~50.00 N,加载速度为0.5 mm/s,划痕长度为10 mm,每个样品试验3次。使用高温摩擦磨损试验机(Anton Paar THT1000)测量涂层在常温下的摩擦磨损性能,摩擦副为Ф6 mm的SiC球,磨痕为半径3 mm的圆,线速度为100 mm/s,正压力载荷为2 N,运动距离为80 m,摩擦系数由Tribometer Software软件自动采集,软件采集速率为5 Hz,磨损形貌采用扫描电子显微镜进行观察和分析,进一步采用高分辨透射电子显微镜(HR-TEM,Thermo Fisher Talos F200S)对涂层的显微结构进行分析。

2 结果与讨论

2.1 涂层成分与微观结构

根据EPMA分析得到的TiB2-Ni涂层中元素组成如图1及表2所示。由图1及表2可知,随着Ni靶功率的增加,Ni含量在0~24.2%(原子分数,下同)范围内变化。涂层中含有微量的氧,这可能是沉积时真空腔室内的残留气体所致,但氧含量小于5%,涂层保持较高的纯度。TiB2涂层中B/Ti的物质的量之比接近2,随着Ni靶功率增加,B/Ti的物质的量之比逐渐降低,这可能与试验中较强的偏压以及较小的沉积压强导致更强的粒子轰击效应有关。粒子轰击效应会将原子质量较轻的B原子(相对原子质量:B 10.811 0,Ti 47.867 0,Ni 58.693 4)从基底表面的涂层中反溅射出来,导致涂层中B元素的相对减少。增强的靶功率使反溅射效果更强,因此涂层中的B元素含量随着靶功率的增加而减少。

图1 TiB2-Ni涂层元素组成和三元相图Fig. 1 Chemial compositions of the TiB2-Ni coatings and ternary phase diagram

表2 TiB2-Ni涂层的元素组成和B与Ti的物质的量之比

TiB2涂层和不同Ni含量的TiB2-Ni涂层的XRD谱如图2所示。

图2 TiB2涂层和不同Ni含量的TiB2-Ni涂层的XRD谱Fig. 2 XRD spectra of TiB2 coating and TiB2-Ni coatings with different Ni contents

对比六方TiB2相的标准卡片#85-2084,TiB2涂层为六方TiB2相结构,存在(0001)织构。随着Ni含量的增加,TiB2相的(0001)和(0002)衍射峰强度逐渐减弱且宽化。与TiB2涂层的衍射峰对比,Ni含量为4.9%时,TiB2相的所有衍射峰向低角度偏移,这可能是低Ni(1.7%)掺杂时较大的Ni原子固溶到TiB2晶格内所致。在Ni含量为4.9%~8.6%时, 六方TiB2相的(0001)和(0002)衍射峰强度已明显变弱,涂层中出现Ni(111)和(200)衍射峰;在Ni含量大于等于12.4%时,无法观察到TiB2的(0001)和(0002)衍射峰,涂层中主要为Ni(111)和(200)衍射峰,推测涂层由TiB2非晶相和Ni金属相组成。根据Scherer公式,从TiB2相的(0001)衍射峰的峰位和半高宽估算涂层内TiB2相的晶粒尺寸,可以发现随着Ni含量的增加,TiB2的晶粒尺寸逐渐减小。fcc-Ni相在Ni含量为0和1.7%时无法被观察到,但随着Ni含量的继续增加,fcc-Ni相的衍射峰逐渐增强。这说明Ni的掺杂和在涂层中的生长抑制了TiB2的晶粒生长,导致TiB2的晶粒细化。在Ni含量大于12.4%之后,无法观察到TiB2相的衍射峰,这可能是晶粒过于细化,趋于非晶化导致的结果。

图3为TiB2涂层和不同Ni含量的TiB2-Ni涂层的表面和截面SEM形貌。TiB2涂层的表面存在较多的柱状晶间隙,随着Ni含量增加,TiB2-Ni涂层表面更加平整,间隙逐渐减小;涂层与基底之间结合良好。不同Ni含量的TiB2-Ni涂层均表现出明显的柱状晶结构,且随着Ni含量的增加,柱状晶的直径逐渐减小,这与图2中TiB2相晶粒细化的XRD结果相符。随着涂层内Ni含量的提高,涂层厚度略有增大。

图3 TiB2涂层和不同Ni含量的TiB2-Ni涂层的表面和截面SEM形貌Fig. 3 SEM morphology of surface and cross-section of TiB2 coating and TiB2-Ni coatings with different Ni contents

图4为TiB2涂层和不同Ni含量的TiB2-Ni涂层的高分辨率XPS谱及分析结果。从图4a、4c、4f的Ti 2p谱中可以看出,不同Ni含量TiB2-Ni涂层的Ti 2p3/2和Ti 2p1/2峰左侧均存在一个小型的峰尖,将Ti 2p3/2和Ti 2p1/2峰进行分峰,可在454.0 eV和460.1 eV处拟合出Ti-B键,这对应着TiB2中的Ti2+。在455.1 eV和461.8 eV处可拟合出Ti-O键,无法从Ti 2p谱中拟合出Ti-Ni峰。在图4b、4d、4g的B 1s谱中,不同Ni含量的TiB2-Ni涂层的B 1s峰的左侧亦存在小型峰尖,且峰基底左侧高于右侧,将其进行分峰,可在186.9 eV处拟合出B-Ti键,这对应着TiB2中的B-。在188.0 eV处可拟合出B-O键,并且亦无法从B 1s谱中拟合出B-Ni峰。从Ni含量为4.9%和24.2%的TiB2涂层中的Ni 2p谱(图4e、4h)中可见,Ni 2p3/2峰位和Ni 2p1/2峰位左侧相对右侧出现不对等的情况,因此对两峰及Ni 2p3/2 sat峰位和Ni 2p1/2 sat峰进行分峰处理,发现可在853.3、861.0、870.5、877.2 eV处拟合出Ni-Ni键,在853.8 eV和871.3 eV处可拟合出Ni-O键。在图2的XRD谱中未发现Ti、B和Ni的氧化物相,说明涂层在沉积时没有形成氧化物相,因此XPS结果中Ti-O键、B-O键和Ni-O键的存在可能与样品在测试前被空气氧化有关。由上述分析可知,Ni在TiB2涂层中不与Ti和B原子成键,Ni在涂层中形成Ni的金属结构,或被空气中的氧所氧化。

图4 TiB2涂层和不同Ni含量的TiB2-Ni涂层的高分辨率XPS谱及分析结果Fig. 4 High resolution XPS spectra and analysis results of TiB2 coating and TiB2-Ni coatings with different Ni contents

图5 TiB2涂层及TiB2-4.9%Ni涂层的HR-TEM形貌Fig. 5 HR-TEM morphology of TiB2 coating and TiB2-4.9%Ni coating

结合XRD、XPS、与TEM结果可知,在Ni掺杂的TiB2-Ni涂层中,Ni不与Ti和B原子成键,主要偏析于晶界处形成金属相,形成金属相包裹纳米晶的纳米复合结构,抑制TiB2晶粒生长,导致TiB2晶粒细化。

2.2 涂层力学性能

图6显示了TiB2-Ni涂层的硬度H和弹性模量E随Ni含量的变化。随着Ni含量的增加,涂层的纳米硬度不断降低,少量Ni掺杂时(1.7%、4.9%和8.6%),涂层的纳米硬度维持在30 GPa以上,具有较为优秀的硬度表现。当Ni含量继续增多后,涂层的纳米硬度不断下降,直至Ni含量为24.2%时的19.56 GPa。Xian等[30]基于密度泛函数理论,利用第一性原理计算了(Ti1-xNix)B2的晶格结构等情况,表明Ni的掺杂削弱了(Ti1-xNix)B2三元体系中B与B的共价键强度,因而显著降低了涂层的硬度。结合图2的XRD谱可知,涂层硬度的下降与涂层中TiB2织构随Ni含量的增加逐渐消失有着明显的相关关系[19,33,34],Ni在涂层中阻碍了TiB2的织构,也导致了涂层硬度的下降。此外,Ni的硬度极低,其硬度最高也只有在沉积时使用液氮冷却基底以加速沉积粒子的能量耗散[35]时才能达到的10 GPa[36]。因此,当TiB2-Ni涂层承受载荷时,TiB2颗粒不连续,Ni金属相必须承受部分载荷,Ni含量的增加也导致较软的Ni相需要承受的载荷部分增大,TiB2-Ni涂层硬度也就随之下降。高Ni含量(24.2%)的TiB2-Ni涂层的硬度接近20 GPa,已不属于超硬涂层[37]。涂层弹性模量E随着Ni含量的增加先增加后下降。弹性模量的下降可以归结于较软的Ni相的逐渐增多,涂层内TiB2晶粒细化和较软的Ni相晶粒的长大都有利于涂层晶粒之间发生滑移导致变形,不利于获得高硬度涂层。

图6 TiB2-Ni涂层的硬度H和弹性模量E随Ni含量的变化Fig. 6 Changes in hardness H and elastic modulus E of TiB2-Ni coatings

图7是TiB2涂层和不同Ni含量的TiB2-Ni涂层的压痕形貌。

图7 TiB2涂层和不同Ni含量的TiB2-Ni涂层的压痕形貌Fig. 7 Indentation morphology of TiB2 coating and TiB2-Ni coatings with different Ni contents

韧性表征的是材料在变形至断裂期间吸收能量的能力[38-40]。Ni含量为0和1.7%的涂层的压痕边缘出现明显的块状剥落,这是涂层脆性的表现。当Ni含量从4.9%增加到24.2%时,涂层的环向裂纹总环数分别为4,4,4,3,0。环向裂纹的形成和扩展的本质主要是因为基体和薄膜材料发生了宏观的塑性变形,薄膜与基体的变形出现不协调,在连续加载过程中残余应力驱动裂纹得以扩展。因此可根据压痕的环向裂纹来判断涂层的韧性[41]。可见,随着Ni含量的增加,在相同载荷下涂层的环向裂纹减少,逐渐淡化到最后消失,表示着涂层的韧性也随之增加。Ni含量从4.9%增加到12.4%时,涂层压痕的环向裂纹总环数没有减少,但涂层的纳米硬度却从39.12 GPa下降至28.18 GPa,因此综合硬度和韧性表现,TiB2-4.9%Ni涂层的性能较优。

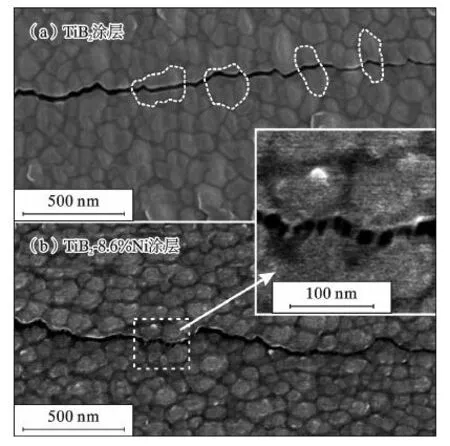

继续深入探究Ni掺杂对TiB2涂层的增韧作用原理。图8是经压痕试验后的TiB2涂层和TiB2-8.6%Ni涂层的压痕裂纹的SEM形貌。从图8可观察到,TiB2涂层的裂纹扩展表现为明显的穿晶断裂,这是涂层脆性的表现。而TiB2-8.6%Ni涂层的压痕裂纹扩展表现为沿晶断裂。观察图8b中局部放大形貌可知,裂纹中间还存在着胶状物相在连接着裂开的涂层。

图8 经压痕试验后的TiB2涂层和TiB2-8.6%Ni涂层的压痕裂纹的SEM形貌Fig. 8 SEM morphology of indentation cracks of TiB2 coating and TiB2-8.6%Ni coating after indentation testing

在Ni掺杂的TiB2涂层中,掺杂的Ni主要偏析于晶界,形成金属相,因此这种胶状物应是偏析于晶界中的金属Ni在塑性变形之后的结果。所以,Ni在TiB2涂层中偏析于晶界,形成金属相,当涂层发生裂纹扩展时,由于金属Ni具有优异的塑性变形能力,吸收了裂纹扩展的能量,阻碍了裂纹的继续扩展,因此提高了TiB2-Ni涂层的韧性。

图9为TiB2涂层和不同Ni含量的TiB2-Ni涂层的划痕形貌。

图9 TiB2涂层和不同Ni含量的TiB2-Ni涂层的划痕形貌Fig. 9 Scratch morphology of TiB2 coating and TiB2-Ni coatings with different Ni contents

图9揭示了涂层结合强度的变化。划痕测试中,涂层失效完全剥落时的临界载荷标记为Lc2,并以Lc2作为涂层的结合力。由图9可知,随着Ni含量的增加,Lc2值也随之增加,从TiB2涂层的18.1 N增加到TiB2-14.9%Ni涂层的23.0 N,这表明Ni的掺杂有利于提高TiB2涂层的结合强度。在涂层划痕的失效形貌中,随着Ni含量的增加,涂层剥落形式由划痕边缘的部分开裂剥落转变为划痕中间的后凸型裂纹生长,边缘的开裂剥落表示涂层的失效,后凸型裂纹生长表示涂层在划痕过程中产生了塑性变形[42]。不同的涂层失效形式与Ni掺杂提高了涂层的结合力和韧性有关。

2.3 涂层摩擦学性能

TiB2涂层和不同Ni含量的TiB2-Ni涂层的摩擦系数随摩擦路程变化的曲线如图10所示。图10a中,TiB2涂层在经过约20 m的球盘摩擦时摩擦系数达到0.73,在后续的摩擦过程中摩擦系数保持相对稳定。在图10b中,Ni含量为4.9%的TiB2-Ni涂层在整个摩擦过程中摩擦系数有较为剧烈的波动,在经过约25 m的球盘摩擦后,摩擦系数在0.72上下波动,这可能是因为摩擦过程中磨屑在SiC球上黏附、脱落,这个过程导致了摩擦系数的改变,黏附和脱落过程不断反复出现,导致了摩擦系数的频繁波动。在图10c中,Ni含量为8.6%的TiB2-Ni涂层在经过约25 m的球盘摩擦后摩擦系数趋于0.67,但和TiB2-4.9%Ni涂层相比,TiB2-8.6%Ni涂层的摩擦系数仍然存在小范围的上下波动。图10d中,TiB2-14.9%Ni涂层经过约40 m的球盘摩擦后摩擦系数稳定在0.7,未出现明显波动。在平稳阶段测量涂层的摩擦系数,涂层的摩擦系数发生波动的情况在Ni掺杂后,随着Ni含量的增加而逐渐平稳化,这或许与涂层的硬度、韧性、结合强度的变化有关。

图10 TiB2涂层和不同Ni含量的TiB2-Ni涂层的摩擦系数随摩擦路程变化的曲线Fig. 10 Curves of friction coefficient with friction distance of TiB2 coating and TiB2-Ni coatings with different Ni contents

使用SEM观察摩擦试验后涂层的磨痕形貌和SiC球的形貌,如图11所示。TiB2涂层的磨痕边缘存在大量的脆性剥落,在磨痕中可观察到细小的磨粒磨损造成的沟槽形貌,在对磨的SiC球上可以观察到较为细腻的粉状和少量颗粒状磨屑,这是典型的高硬对磨物之间的磨痕磨屑形态,磨痕边缘的脆性剥落与TiB2较差的韧性和膜基结合强度有关。

图11 摩擦试验后TiB2涂层和不同Ni含量的TiB2-Ni涂层的磨痕形貌和SiC球的形貌Fig. 11 Wear scar morphology and SiC ball morphology of TiB2 coating and TiB2-Ni coating with different Ni contents after friction test

Ni含量为4.9%的TiB2-Ni涂层的磨痕形貌呈中间光滑两边磨屑堆积的形态,在磨痕边缘没有观察到如TiB2涂层中的大块的脆性剥落,但也存在微小的剥落涂层,这说明涂层韧性和结合强度得到提升,图10b中Ni含量为4.9%的TiB2-Ni涂层的摩擦系数剧烈波动可能是微小的剥落涂层进入磨痕造成的。观察Ni含量为4.9%的TiB2-Ni涂层的SiC对磨球的形貌,可见明显的颗粒粘接和颗粒两侧的磨屑粘接,在对磨球的磨痕中间没有观察到明显的磨粒磨损形貌。

在Ni含量为8.6%的TiB2-Ni涂层的磨痕形貌中观察到大量的磨粒磨损造成的沟槽形貌,这可能与涂层依然有较高的硬度有关,磨痕中没有观察到明显的磨屑存在。TiB2-8.6%Ni涂层的磨痕宽度在所示的4种涂层中最窄,这是涂层韧性继续增强的表现。在SiC对磨球的磨痕形貌中发现了明显的颗粒和黏附在颗粒四周的磨屑,结合TiB2涂层和TiB2-4.9%Ni涂层的对磨球磨痕形貌,说明涂层硬度的降低、韧性的提高可能使涂层更容易发生黏附。图10c中TiB2-8.6%Ni涂层的摩擦系数的波动可能是磨擦过程中的磨粒磨损造成的。

在Ni含量为14.9%的TiB2-Ni涂层的磨痕形貌中发现大量的磨屑黏附造成的磨痕高低不平的形貌特征,磨痕中间存在少量的沟槽形貌,在SiC对磨球的磨痕形貌上也可观察到明显的磨屑黏附以及被黏附磨屑包覆的颗粒,这对应了TiB2-14.9%Ni涂层较低的纳米硬度和较好的韧性表现。

较高的硬度代表较好的耐磨能力,较高的结合强度能延缓涂层的剥落,较好的韧性能阻碍裂纹扩展,可以让涂层充分发挥其功能。因此,综合来看,Ni含量为4.9%(原子分数)的TiB2-Ni涂层具有较好的摩擦磨损性能。

3 结 论

(1)Ni掺杂的TiB2-Ni涂层中,Ni偏析于晶界,以金属相形式存在,在晶界处形成纳米复合结构,抑制TiB2晶粒生长,使涂层晶粒细化。

(2)Ni的掺杂会使涂层硬度下降,这可能与Ni削弱了TiB2中B-B共价键的强度有关,TiB2-1.7%Ni涂层的硬度为43.65 GPa,TiB2-24.2%Ni涂层的硬度不到20 GPa,已不属于超硬涂层。偏析于晶界的金属Ni通过其自身优越的塑性变形能力阻碍裂纹扩展,达到增韧效果。Ni含量在0~14.9%范围内时,TiB2-Ni涂层的结合强度随着Ni含量的增加不断提高,TiB2-14.9%Ni涂层的结合力为23 N。Ni含量在0~14.9%范围内时,涂层在室温下的摩擦系数先降低后升高,TiB2-Ni涂层以磨粒磨损和粘结磨损为主;随着Ni含量逐渐增大,黏附磨损占主导地位。

(3)综合涂层各项性能表现,TiB2-Ni涂层在掺杂Ni含量为4.9%时具有相对较好的力学性能。