外覆纳米钇稳定氧化锆涂层承烧板的高温防粘结性能研究

徐志阳,孔永华,尹志坚

(1. 东华大学机械工程学院,上海 201620;2. 宁波思朴锐机械再制造有限公司,浙江宁波 315311;3. 上海舍飞表面科技有限公司,上海 200051)

0 前 言

承烧板是一种常用于片式多层陶瓷电容器(MLCC)的生产烧结、排胶过程中的重要煅烧窑具[1]。承烧板除了要具有较高的耐高温防腐蚀性能,还要能抵抗高温下的化学或物理破坏性粘结带来的不利影响。提高承烧板的使用寿命,既可以降低生产成本,也可以提高产品的烧结质量,减少产品变形、开裂、磁导率下降等一系列问题的出现[2]。

近年来,国内外许多知名陶瓷企业和科研机构一直致力于研发高性能承烧板[3],尝试从不同途径提高承烧板的使用寿命或降低承烧板的生产成本[4],主要集中在材料结构和涂层技术的研发方面[5]。中钢集团洛阳耐火材料研究院有限公司、中钢南京环境工程技术研究院有限公司设计出上下端面布置V形槽的管状陶瓷烧结用承烧板,增加通气性和烧结稳定性[6];中国科学技术大学研究出一种具有蜂窝状分布的若干梯度直孔的承烧板,直孔的孔径沿轴向梯度变化,承烧板孔隙率高,透气性更好[7];广东陶瓷研究所研发的陶瓷承烧板除污系统仅需7 s即可完成承烧板的清洁,可以循环使用5次以上[8];NGK阿德列克株式会社研究出一种由复合耐火物制备的承烧板,含有35%~70%(质量分数,下同)的SiC以及25%~60%的金属Si,由纤维状的三维结构Si-SiC烧结体组成的致密陶瓷复合材料的气孔率达到1%[9]。

通过改进材料的结构,关于承烧板的高温强度、高温蠕变等性能的研究已经取得了一定进展[10],然而关于承烧板的高温防粘结性能的研究明显不足,纳米涂层的相关应用也较少[11]。Lima等[12]和Uanowicz等[13]整理了大量纳米结构涂层试验,证实纳米涂层比传统涂层具有更高的表面致密度、抗滑动摩擦性能和抗氧化侵蚀性能,因此本研究在承烧板基板表面制备纳米热喷涂涂层,以提高承烧板的高温防粘结性能。

1 试 验

1.1 涂层制备

采用刚玉-莫来石陶瓷板作为承烧板基板,将基板材料切割成尺寸为30 mm×70 mm×10 mm的试样并利用抛光机进行简单表面打磨。将试样固定在工作台上,首先使用喷砂机将高速喷射的棕刚玉掠过试样表面进行喷砂处理,然后采用 NiCoCrAlY 粉对粘结层打底,最后喷涂 YSZ 功能涂层,工艺参数见表1。

表1 工艺参数

使用Sulzer Metco 9MC 高效能等离子喷涂设备制备涂层。喷涂粉使用纳米钇稳定氧化锆(n-YSZ)喷涂粉、微米钇稳定氧化锆(r-YSZ)喷涂粉以及 NiCoCrAlY 粘结层粉料。2种YSZ喷涂粉均含有质量分数约为8%的氧化钇(Y2O3)稳定剂且主要成分相似,主要区别在于n-YSZ粉料颗粒是采用纳米尺寸(1~100 nm)的钇稳定氧化锆颗粒通过水滴成球法造粒后得到的适合用来热喷涂的微米尺寸的纳米团聚体,粉末颗粒尺寸在15~45 μm范围左右;r-YSZ喷涂粉是常用的传统8YSZ粉料。n-YSZ喷涂粉和r-YSZ喷涂粉的区别在于粉料的颗粒组成不同,n-YSZ喷涂粉的颗粒组成为微米尺寸的纳米团聚体,r-YSZ喷涂粉的颗粒组成为微米颗粒。设置无涂层的基板为空白对照组N1,采用r-YSZ喷涂粉的为N2,采用n-YSZ喷涂粉的为N3,试样参数见表2。

表2 试样参数

1.2 表面形貌分析及孔隙率测试

采用S-4800扫描电子显微镜观察n-YSZ 粉末颗粒的形貌和涂层的表面形貌。

采用煮沸法测量涂层试样的孔隙率,用单位面积气孔体积占试样总体积之比代表孔隙率[14],按照GB/T 966-1996设计测量方案。首先将试样表面涂层进行分离,制作成涂层试样,然后进行烘干称量直到质量数值恒定,记录此时的质量为m1。随后将试样浸入到蒸馏水中一段时间至无明显气泡产生,取出后快速用纺丝细线悬挂浸入到水中称重并观察浸入试样后的质量读数变化,记作m2。最后将试样取出擦干至表面无明显水迹,再次称量记作m3。根据上述试验步骤,分别测量N2和N3涂层试样,重复5次,分别记录相关数据。

通过式(1)计算试样的表面孔隙率(ε):

(1)

1.3 熔滴黏附试验

通过高温悬滴法接触角测定系统比较不同承烧板试样的表面黏附能力。将试样放入电阻炉中,加热到1 300 ℃以上后迅速取出放在垫片上,同时在高温熔块炉中将陶瓷电容器粉块(BaTiO3)熔化,在距试样表面高度30 mm处将熔滴滴注在试样表面,同时利用CCD高速摄像机和计算机系统实时记录熔滴沉积过程[15],分别记录8组数据,利用数字图像系统进行分析处理,得到试样滴注拟态接触角。图1为熔滴黏附试验测试系统示意图。

2 结果与讨论

2.1 涂层表面形貌分析及孔隙率测试结果

图2是r-YSZ和n-YSZ粉末的SEM形貌。

由图2可知,相比n-YSZ粉末颗粒,r-YSZ粉末颗粒的形状圆球度和大小均匀度较差,这与n-YSZ粉末颗粒经过重新造粒团聚有关。因此n-YSZ粉末的流动性、熔融性比r-YSZ粉末更好,更有利于热喷涂工艺,从而形成熔融效果好,颗粒铺展均匀且结合致密的表面涂层。观察图2c、2d发现,n-YSZ粉末颗粒表面明显存在更多且体积更大的孔洞,而n-YSZ粉末颗粒表面存在大量的微纳米级的小颗粒,形成“乳突”结构,未见明显的孔洞。

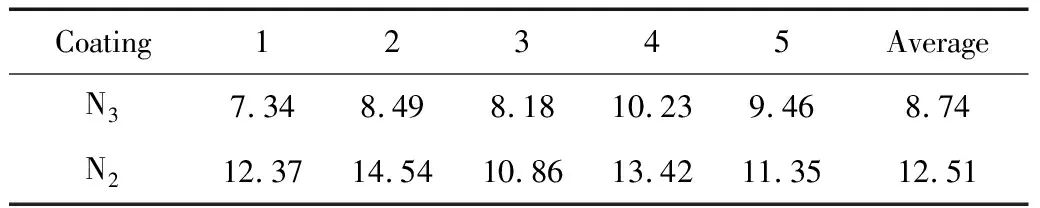

图3是2种YSZ涂层的SEM形貌。表3为2种YSZ涂层的孔隙率。观察图3可见,2种涂层表面都存在大量孔隙裂纹,呈现出典型的APS熔融粉末堆积结构特征[16,17]。进一步观察发现,N2涂层中存在大量未完全熔融的颗粒和直径较大的不规则形状孔洞,颗粒整体叠加堆积而未完全铺展开。N3涂层的粉末熔融效果比较明显[18],保存了明显的纳米团聚结构特征,呈堆砌片层状结构状,涂层表面平整致密,存在大量球形的微纳米孔隙。与N2涂层对比,N3涂层表面孔隙率更低,如表3所示。N3涂层的孔隙直径更小,部分孔隙直径小于熔滴直径,使得高温熔滴无法完全渗入涂层,这有助于阻碍熔滴与承烧板的结合,从而减少破坏性粘结。

图3 2种YSZ涂层的SEM形貌Fig. 3 SEM morphology of two types of YSZ coatings

表3 2种YSZ涂层的孔隙率 %

2.2 熔滴黏附试验结果

接触角为90°是材料表面疏水与亲水的分界线[19],接触角大于90°,说明材料表面具有疏水性,接触角小于90°,说明材料表面具有亲水性[20,21]。通过熔滴黏附试验可以得到N1、N2、N3涂层试样的平均接触角分别为66.8°、76.6°、95.8°,即N1 图4 样品接触角折线图Fig. 4 Line diagram of contact angle of the samples n-YSZ颗粒表面均匀分布着连绵不断的凸状物,称为乳突[22,23],直径大于表面纳米或微米级的孔洞的熔滴粒子会被托起,而不渗入涂层,形成“疏水”状态。涂层表面错落紧密的片层结构、纳米和微米颗粒在YSZ涂层表面产生“微抛光”效应[24,25],能够填充、修复涂层表面较大的孔洞,减小摩擦系数,得到平整光滑的表面。 材料表面分子相比内部的分子多出的能量越低,材料的表面能越低,材料的润湿性越差,材料的防粘结能力越好。1805年,Thomas Young首先提出杨氏方程,见式(2): (2) 式中,θ为固体、液体、气体三相平衡时理想表面的接触角;θ′为实际接触角;γsv为固体、气体间的表面张力;γsl为固体、液体间的表面张力;γlv为液体、气体间的表面张力。 杨氏方程针对理想状态下光滑表面的接触角,用接触角表示表面能,把接触角与表面能联系起来[26],润湿边界示意图如图5。 图5 润湿边界示意图Fig. 5 Schematic diagram of the wetting boundary Wenzel改进了模型,提出了表面粗糙因子r,得到粗糙表面的接触角关系[27]: cosθ′=rcosθ (3) 式中,θ为固体、液体、气体三相平衡时理想状态下光滑表面的接触角;θ′为固体、液体、气体三相平衡时实际情况下粗糙表面的接触角;r为表面粗糙因子,即实际的固、液接触面积与理想表观的固、液接触面积的比值。 实际表面都属于粗糙表面,cosθ值的大小和材料的润湿性成正比[28],由式(3)可知:在表观接触角θ不变的情况下,接触角θ′大于90°小于180°时,r越大,cosθ值越小,则材料的润湿性越差,相反则同理。 熔滴会进入大于其直径的孔洞,而小于熔滴直径的孔洞或者乳突会将熔滴托起,在n-YSZ涂层表面,存在的孔洞直径更小,数量比例更高,因此液体与固体表面的实际接触面积远大于表观的接触面积,模型如图6。N3涂层与BaTiO3熔滴的平均接触角大于90°,属于疏水状态[29],且表面粗糙因子r也比非纳米涂层更大,因此纳米YSZ涂层承烧板表面与一般的承烧板表面相比具有更差的表面润湿性。因此,外覆纳米钇稳定氧化锆涂层的承烧板具有更好的高温防粘结性能。 图6 表面模型Fig. 6 Models of surface (1)外覆纳米钇稳定氧化锆涂层的承烧板表面形貌更加平整致密且表面孔隙率更低,有利于阻止熔滴的侵入破坏。 (2)纳米钇稳定氧化锆涂层试样与BaTiO3熔滴的平均接触角最大且大于90°,说明纳米钇稳定氧化锆涂层的润湿性更差,高温防粘结性能更好。 (3)承烧板表面外覆纳米钇稳定氧化锆涂层可以有效改善其高温防粘结性能,延长承烧板使用寿命,提高陶瓷电容器烧结质量,比非纳米钇稳定氧化锆涂层的效果更好。 (4)纳米材料在高温下无法长时间保持稳定,高温下承烧板涂层材料成分结构的变化对其高温防粘结性能具有关键影响,这部分内容仍需进一步深入研究。

2.3 杨式方程与涂层的润湿性

3 结论与展望