氮气流量对CrN-DLC薄膜的摩擦学性能及腐蚀行为的影响

胡 杨,何沐阳

(贵州大学机械工程学院,贵州贵阳 550025)

0 前 言

设备在海洋环境中容易发生腐蚀和磨损,严重影响其使用寿命和安全可靠性,因此,提高海洋工程设备材料的摩擦学性能及耐腐蚀性能具有实际意义[1]。304不锈钢具有耐高温、加工性能好、韧性高、耐腐蚀等特点,被广泛用于制作综合性能要求较高的设备和机械构件[2]。然而,304不锈钢对服役环境中的氯离子较为敏感[3],限制了其在海洋环境中的应用。

黄桂芳等[4]研究发现类金刚石(DLC)薄膜有利于提高不锈钢的耐腐蚀性。DLC薄膜作为一种有效的防护薄膜,具有硬度高、摩擦系数低、热稳定性好以及化学惰性好等优异性质。近年来,DLC薄膜被广泛应用于机械、电子、船舶及航空航天等诸多领域[5-7]。DLC薄膜主要是由sp3杂化键和sp2杂化键组成的非晶碳薄膜,sp3杂化键决定了其具有类似于金刚石的特性,而sp2杂化键决定了其具有类似于石墨的性质,sp3与sp2的比例对DLC薄膜的性能有影响[8]。通过调节不同的制备方式及其工艺参数可获得具有不同sp3与sp2比例的DLC薄膜[9-11]。然而,在制备DLC薄膜时,往往存在较高的残余应力及较大的孔隙,导致薄膜与基体的结合强度低,且耐腐蚀性较差。由于DLC薄膜具有很强的可掺杂性,通过掺杂不同的元素可改善DLC薄膜的性能。Guo等[12]为了提高DLC薄膜与基体的结合强度,向DLC薄膜中加入Al元素,结果表明Al原子被镶嵌在DLC薄膜基体中,使得DLC薄膜的残余应力显著下降。另外,通过设计多层体系,可以有效降低薄膜的残余应力。连续的多层结构可以减少孔隙、裂缝或柱状结构等缺陷,从而延长或阻碍腐蚀性离子的传输通道。Wang等[13]向DLC薄膜中掺杂Cr元素,发现当Cr元素含量为2.58%(原子分数)时,薄膜的接触角和耐腐蚀性均增加。Wei等[14]向DLC薄膜中掺杂Si和F元素,发现相比纯DLC,掺杂的DLC的耐腐蚀性更好。Bi等[15]和Li等[16]在DLC薄膜中分别掺杂Ti及Nb元素,结果显示,掺杂的DLC薄膜的耐腐蚀性均优于纯DLC薄膜,可能是由于掺杂元素的加入有效阻碍了薄膜缺陷的形成,减少了腐蚀通道的产生,抑制了腐蚀性离子的渗透。Feng等[17]利用等离子体渗氮技术向DLC薄膜中渗入氮,与未处理的DLC薄膜相比,渗氮后的DLC薄膜(PN+DLC)的腐蚀电位较高,其腐蚀电流密度比未处理的DLC薄膜降低了2个数量级,渗氮处理明显提升了DLC薄膜的耐腐蚀性。通过以上文献的研究结果可见,掺杂金属或非金属可以改变DLC薄膜的性能。

目前在DLC薄膜中掺杂金属或非金属的研究较为广泛,针对金属与金属或非金属与非金属的共掺杂较多,对金属与非金属共掺杂DLC薄膜的研究较少。本工作在DLC薄膜中掺杂金属Cr及非金属N元素,利用直流磁控溅射系统在304不锈钢上沉积CrN-DLC薄膜,重点研究薄膜的微观结构、摩擦学和腐蚀性能,讨论多元掺杂对DLC薄膜的摩擦学和腐蚀性能的影响,为优化设计复合DLC薄膜的综合性能及开发DLC薄膜的工业应用提供参考。

1 试 验

1.1 薄膜制备

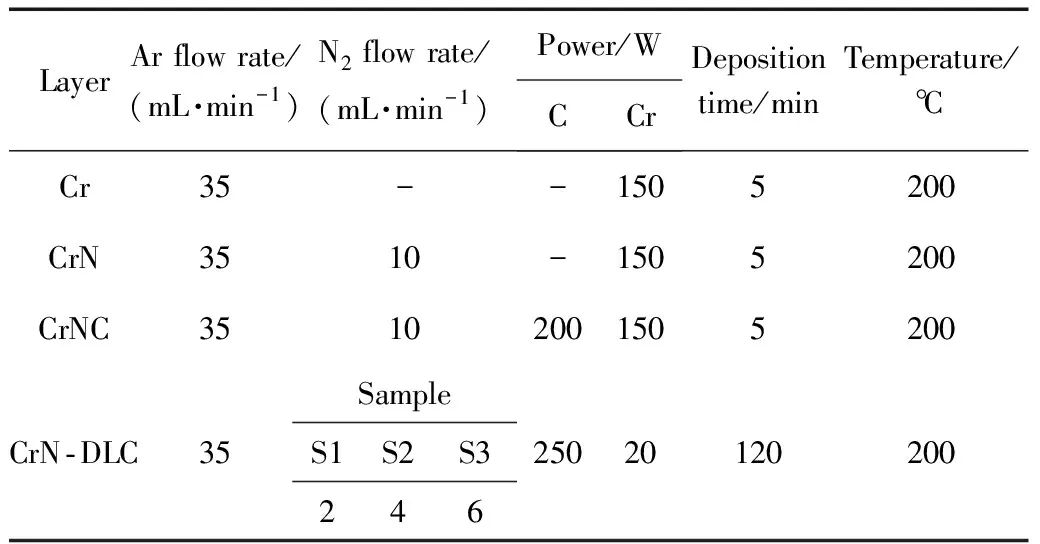

采用磁控溅射系统(JCP-500)制备CrN-DLC薄膜,选用304不锈钢(15 mm×15 mm×3 mm)和单晶硅(100)作为基体材料,其中304不锈钢用于摩擦及腐蚀性能的测试,单晶硅用于微观组织的检测,在腔体内放入2个靶材,其中第一个为Cr靶(纯度为99.99%),其作用是为过渡层与薄膜提供Cr元素,过渡层为Cr/CrN/CrNC,主要作用为减小薄膜与基体之间的内应力,增强薄膜与基体之间的结合强度;第二个为C靶(纯度为99.5%),其作用是提供碳源,放入腔体之前,依次使用石油醚、无水乙醇和去离子水对304不锈钢进行超声清洗。腔体的本底真空度为1.5×10-3Pa,工作气压为0.5 Pa,薄膜的制备参数见表1。分别将氮流量分别为2、4、6 mL/min的条件下制备的CrN-DLC薄膜记为S1、S2、S3,将基体记为S0。

表1 CrN-DLC薄膜的制备参数

1.2 薄膜表征与力学性能测试

为了评估薄膜的质量,对薄膜的表面形貌进行观察和分析。采用扫描电子显微镜(ZEISS Gemini 300)观察CrN-DLC薄膜的表面形貌。由于拉曼光谱对π键具有敏感性,拉曼光谱被广泛应用于鉴定各种材料中的化学键结构,因此采用拉曼光谱仪(WiTech alpha 300R)测试薄膜的拉曼光谱,激光波长选用532 nm,扫描范围800~2 000 cm-1,结合获得的拉曼光谱分析薄膜的微观键合结构;采用X射线光电子能谱仪(Thermo Scientific K-Alpha)分析薄膜的化学键状态;采用能谱仪(Smartedx)分析薄膜表面的成分和元素分布。采用纳米压痕仪(TTX NHT3)对薄膜进行硬度测试,为了保证测试数据的可靠性,对每个样品进行3次平行试验。

1.3 摩擦学性能与电化学性能测试

采用摩擦试验机(MFT-5000)对薄膜进行往复式摩擦测试,分别进行干摩擦和模拟海水摩擦。表2所示为模拟海水的化学组成。对磨球选用Si3N4球,直径为6 mm,载荷设定为5 N,滑动的距离为4 mm,测试时间为40 min。利用三维轮廓仪(Contour Elite K)测量薄膜的磨损体积,通过计算获得薄膜的磨损率。采用电化学工作站(DH7000)在模拟海水中对薄膜进行电化学试验。电化学试验采用三电极体系,工作面尺寸为10 mm×10 mm,其余表面使用树脂密封。在测试阻抗和动电位极化之前,为了得到稳定的开路电压,把测试样品放入模拟海水中浸泡30 min,测试阻抗的频率范围为1.0×(10-2~105)Hz,动电位的扫描速率为1 mV/s,利用Zview软件对获得的数据进行拟合处理。在利用磁控溅射等PVD技术沉积硬质薄膜的过程中,薄膜表面会不可避免地形成孔隙等缺陷,这会为腐蚀性离子提供进入基体的通道,明显影响薄膜的耐腐蚀性能[18]。因此,测试薄膜的孔隙率是比较薄膜完整性与耐腐蚀性能的一种手段,通过以下公式计算薄膜的孔隙率[19]:

(1)

表2 模拟海水的化学组成 g/L

式中,Rp,s是不锈钢基体的极化电阻,Rp是薄膜的极化电阻,βa是不锈钢阳极区Tafel斜率,ΔEcorr是薄膜与不锈钢基体之间的腐蚀电位差。

(2)

式中,βa和βc分别为不锈钢阳极区和阴极区的Tafel斜率,Jcorr为腐蚀电流密度。

2 结果与讨论

2.1 薄膜的形貌分析

图1为不同氮气流量条件下制备的CrN-DLC薄膜的表面与横截面形貌。

图1 不同氮气流量条件下制备的CrN-DLC薄膜的表面与横截面形貌Fig. 1 Surface and cross-section morphology of CrN-DLC coatings prepared under different nitrogen flow rates

从图1a~1c中可以看出,薄膜表面组织结构致密、均匀性好、无明显缺陷、薄膜表面存在细小的团簇颗粒。这可能是因为通入了氮气后,真空室内的等离子密度变高,粒子颗粒变得细小,使薄膜表面平整;其次可能是因为氮离子的刻蚀作用除去了薄膜中部分弱键和孔隙,改善了薄膜的质量。此外,随着通入氮气流量的递增,薄膜表面的形貌变得逐渐粗糙且颗粒体积变大。这可能是因为等离子体密度的进一步增加使溅射出来的粒子发生多次碰撞,导致粒子到达基体的能量降低,在薄膜表面发生了聚集,导致细小的颗粒聚集成较大的颗粒,进而使薄膜表面变得粗糙。从图1d~1f中得出薄膜的厚度随着氮气流量的增加而逐渐增加,分别为551、565、630 nm。图2为不同氮气流量条件下制备的CrN-DLC薄膜的C、N、O、Cr元素分布,从图2中可见各元素在薄膜中分布均匀,同时证明了薄膜中含有掺杂的Cr、N元素。

图2 不同氮气流量条件下制备的CrN-DLC薄膜的元素分布Fig. 2 Elemental distribution of CrN-DLC coatings prepared under different nitrogen flow rates

2.2 薄膜结构与成分

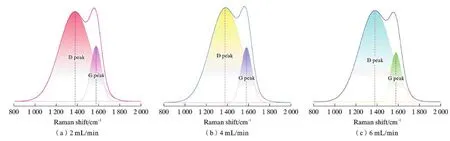

不同氮气流量条件下制备的CrN-DLC薄膜的拉曼光谱如图3所示。在800~2 000 cm-1波数范围内,对CrN-DLC薄膜的拉曼光谱拟合出2个高斯峰(D峰与G峰)。D峰位于1 350 cm-1附近,是碳环中碳原子sp2的呼吸模式造成的,而在1 580 cm-1附近的G峰则是芳香环和碳链中所有sp3碳原子的面内振动引起的[20]。根据G峰的位置和D峰与G峰的强度比ID/IG可以表征薄膜中sp2/sp3的比值,从而反映出薄膜中sp3杂化键的含量。如图3所示,随着氮气流量的增加,ID/IG逐渐增加,从4.64递增至5.19,说明随着氮含量的增加,碳环增多,sp2团簇的尺寸增大,数量增多。此外,根据文献[21]可知,sp3含量的降低会导致薄膜硬度下降,但这有利于提高薄膜的韧性。

图3 不同氮气流量条件下制备的CrN-DLC薄膜的拉曼光谱Fig. 3 Raman spectra of CrN-DLC coatings prepared under different nitrogen flow rates

图4为不同氮气流量条件下制备的CrN-DLC薄膜的XPS谱。对图4所示XPS谱在280~290 eV区间C 1s峰拟合出4组组分,分别是(283.3±0.05) eV的C-Cr、284.0 eV的sp2、(284.8±0.6) eV的sp3以及(286.5±0.6) eV的C-O。C-O键的存在归因于腔室内存在残余的氧气在薄膜表面生成了氧化物。此外,通过拟合结果可知,随着氮含量的增加,sp2的含量在薄膜中占据主要的地位,这与拉曼分析的结果相吻合。

图4 不同氮气流量条件下制备的CrN-DLC薄膜的XPS谱Fig. 4 XPS spectra of CrN-DLC coatings prepared under different nitrogen flow rates

2.3 薄膜的力学性能

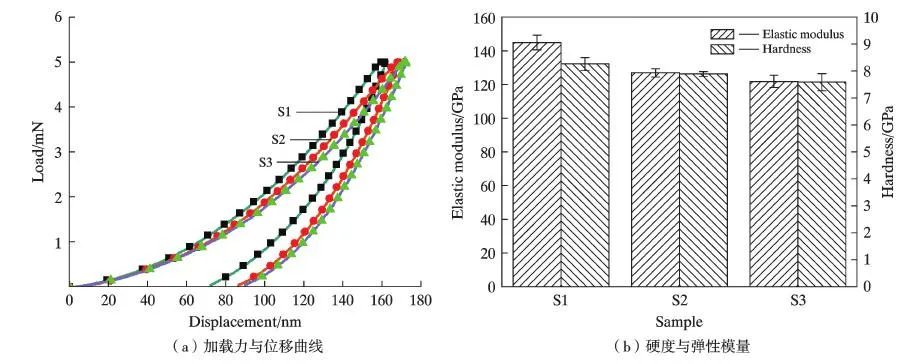

常用纳米压痕试验来表征薄膜的硬度。图5a为3种薄膜在纳米压痕仪测试中获得的加载力与位移曲线。通过弹性回复率公式We=(hmax-hrec)/hmax(其中hmax为加载时的最大压痕深度,hrec为卸载后的深度,We为回复率)计算可得S1、S2、S3的回复率分别为55%、49%和48%,其中S1的回复率最好,这在一定程度上反映了在3种薄膜中S1的韧性较佳。图5b 为3种薄膜的硬度与弹性模量。从图5b中看出,S1的硬度与弹性模量最高,分别约为8.25 GPa和144.6 GPa。这主要与S1掺杂的氮含量有关,氮含量的增加使薄膜的紊乱度上升,薄膜更多地向无序的石墨结构转变,导致sp2杂化键增加,sp3杂化键减少。DLC薄膜的硬度与薄膜内的sp3与sp2的比例有着密切的联系,sp3含量越低,薄膜的硬度越小,薄膜的耐磨性越低[22]。拉曼光谱分析结果表明,ID/IG随着薄膜含氮量的增加而增加,薄膜内的sp2含量相应增加,硬度减小,这与本节试验结果一致。

图5 不同氮气流量条件下制备的CrN-DLC薄膜的加载力与位移曲线、硬度与弹性模量Fig. 5 Loading force and displacement curves, hardness and elastic modulus of CrN-DLC coatings prepared under different nitrogen flow rates

2.4 薄膜的摩擦学性能

图6为304不锈钢基体与不同氮气流量条件下制备的CrN-DLC薄膜在不同环境中的摩擦系数及磨损率。由图6a可知,在大气环境中,S0的摩擦系数远高于不同氮气流量条件下制备的CrN-DLC薄膜的,且S0的摩擦系数基本稳定在0.75左右。与薄膜相比,不锈钢的摩擦系数较高,这说明CrN-DLC薄膜具有良好的减磨效果。在3种薄膜之中,S1薄膜的摩擦系数变化相对较大。这主要是由于在滑动过程中S1薄膜有磨屑产生,磨屑向磨痕和对磨球表面聚集,使得滑动时的摩擦系数波动较大。而S2与S3的摩擦系数相对较稳定,且S3比S2的摩擦系数相对低一些,这是由于掺杂N含量的不同使CrN-DLC薄膜的石墨化程度也不同。随着N含量的增加,CrN-DLC薄膜的石墨化增加,薄膜中sp2/sp3的比例上升,从而使得摩擦系数相对较低[23]。由图6b可知,在模拟海水环境中,S0的摩擦系数相比其在大气环境中的摩擦系数低,但不稳定。这是由于S0在摩擦过程中,随着滑动的进行,对磨球与磨痕之间存在磨屑,使磨球与磨痕存在互锁的作用。在模拟海水环境中,3种薄膜之中S3薄膜的摩擦系数相比在大气环境中的情况有较大的变化。由于S3石墨化最多、硬度最低,使S3的耐磨性不足,在海水中摩擦时产生的磨屑在滑动过程中被溶液带走,导致失去了石墨润滑的作用,从而造成S3的摩擦系数发生较大的变化。分析图6a、6b可知,S1在海水溶液中具有较低的摩擦系数,表明DLC薄膜具有减摩耐磨的效果,对基体起到了保护作用。从图6c中可见,S1在模拟海水环境中的磨损率最低仅为8.63×10-10m3/(N·m)。另外,随着氮含量的增加,薄膜在模拟海水环境中的磨损体积增加,这与薄膜的硬度有关。

2.5 薄膜的耐腐蚀性能

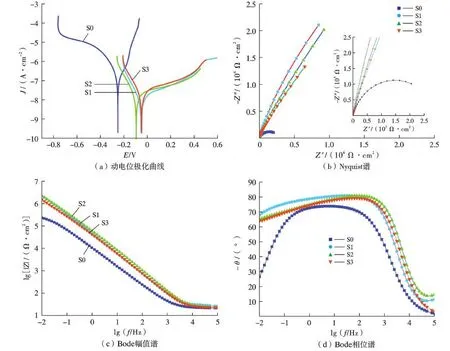

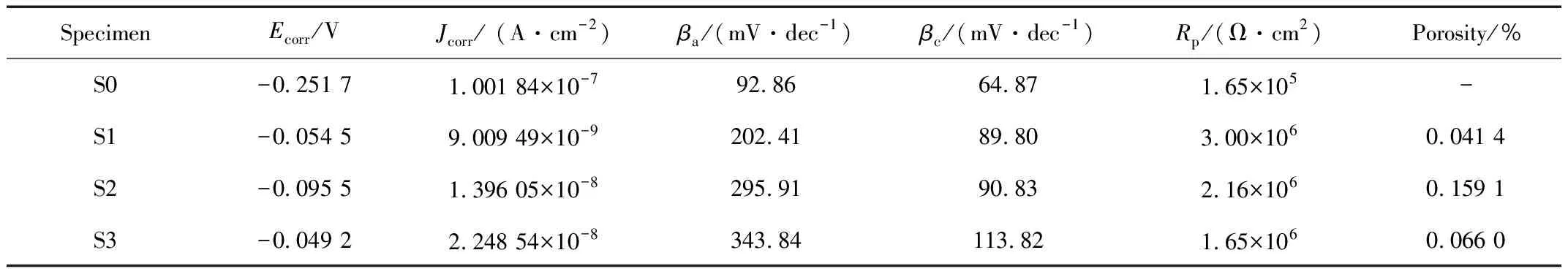

图7为304不锈钢基体与不同氮气流量条件下制备的CrN-DLC薄膜的动电位极化曲线及阻抗谱。图7a对应的电化学参数如表3所示。

图7 304不锈钢基体与不同氮气流量条件下制备的CrN-DLC薄膜的动电位极化曲线及阻抗谱Fig. 7 Potentiodynamic polarization curves and impedance spectra of 304 stainless steel substrate and CrN-DLC coatings prepared under different nitrogen flow rates

表3 304不锈钢基体与不同氮气流量条件下制备的CrN-DLC薄膜的电化学参数

结果表明,所有薄膜与基体相比均表现出较低的电流密度和较高的腐蚀电位,说明薄膜具有较好的耐腐蚀性能,对基体具有一定的保护作用。随着氮含量的增加,薄膜的腐蚀电流密度逐渐增加,腐蚀电位减小,薄膜的耐腐蚀性能降低,这说明氮含量的改变会影响薄膜材料的耐腐蚀性能。此外,由式(1)可知,极化电阻Rp既考虑了腐蚀电流密度,又考虑了极化曲线的斜率,Rp在一定程度上可以作为评价薄膜整体耐腐蚀性能的一个重要指标,Rp越大表明薄膜的耐腐蚀性能越好。通过表2可知,S1的腐蚀电流密度最小,极化电阻Rp最大,说明S1具有更好的耐腐蚀性能。在7b中,阻抗Z由实部Z’和虚部Z”组成,对比发现,S1的容抗弧最大,表明S1对电荷转移的阻碍程度最大,耐腐蚀性最好。另外,CrN-DLC薄膜的容抗弧半径均大于基体的,说明CrN-DLC薄膜对基体有保护作用。由于CrN-DLC薄膜中掺杂了Cr,Cr与C反应生成了金属碳化物颗粒,可在一定程度上阻碍腐蚀液中的腐蚀性离子直接进入基体的通道,从而增强薄膜的耐腐蚀性能。图7c、7d分别为304不锈钢基体与3种薄膜的Bode幅值谱和相位谱。分析图7c、7d可见,在低频下S1薄膜的相位角与阻抗模值最大,表明其具有较好的耐腐蚀性能,这与分析极化曲线得到的结论相吻合。

304不锈钢基体与不同氮气流量条件下制备的CrN-DLC薄膜的等效电路模型如图8所示。图8中,Rs为溶液电阻、Q1为双层电容、Q2为单层电容、Rct和Rc分别为界面电荷转移电阻与薄膜的孔隙电阻。这些变量反映了腐蚀性离子与薄膜界面的电化学状态,决定了腐蚀性离子的渗透性。其中,Rct越高,表示材料的耐腐蚀性能越好,阻碍腐蚀性离子的能力越强。EIS拟合数据如表4所示,由表4可知,S1的界面电荷转移电阻比基体的高2个数量级,表明S1在海水中具有更好的耐腐蚀性能,能有效保护和削弱腐蚀介质对基体的腐蚀。

图8 等效电路模型Fig. 8 Equivalent circuit model

3 结 论

(1)利用磁控溅射系统沉积掺杂Cr、N元素的CrN-DLC薄膜,薄膜表面形貌平整、组织结构致密、无明显的缺陷。同时,Cr、N元素的掺杂使薄膜具有良好的力学性能及摩擦学性能。

(2)通过电化学测试发现,掺杂Cr、N元素的CrN-DLC薄膜具有较低的腐蚀电流密度及趋于正向的腐蚀电位,表明CrN-DLC薄膜具有良好的耐腐蚀性能,对304不锈钢基体起到了一定的保护作用。

(3)氮气流量为2 mL/min 时,薄膜的耐腐蚀性能最好,腐蚀电流密度比304不锈钢低2个数量级,且该薄膜的韧性最好,薄膜的弹性回复率达到55%。