基于A*算法的配送中心“货到人”拣选法AGV路径规划研究

张洪涛,苏凯凯,何震,林雪成,郭曼曼

(1.大连海事大学,辽宁 大连 116026;2.天津科技大学 天津 300457;3.大禹节水(天津)有限公司,天津 301739)

传统仓库系统主要依靠人工进行存储和拣选作业,需要员工手动查找物品,这种方式效率低下,很容易出现错误,导致服务水平低,且需要较多人力资源投入,增加了企业的人力成本。多台自动导引车协同人工拣选能够大幅提高作业效率,李腾[1]将AGV的运行阶段根据路段特征和交通情况进行划分,如直行、左转和右转等。在A* 算法中,引入一个转弯惩罚值,减少转弯的次数,从而达到更快的行驶速度和更高的效率。根据AGV 当前遇到的障碍物的等待时间,设置其避障的优先级,从而避免避障过程中的效率问题。在多AGV 路径规划中,A* 算法是一种重要的算法,多位学者对A* 算法进行了创新性研究,例如刘恒麟[2]改进后的A* 算法相较传统A* 算法在同样的路径成本下,转弯的次数减少了17%;并行化CBS 算法比传统CBS 算法路径规划运算时间降低了33.9%。廖凯文[3]采用拓扑-栅格法来建立地图模型,可以提高路径规划的效率和精度,即将拓扑图栅格化,并根据机器人的占空比将栅格化后的地图进行二值化处理。这一步操作可以将整个地图进行分解,将其变成一个一个的栅格单元。当多台AGV 从同一起始位置规划路径时,侯正[4]将OPEN 表分为公有OPEN 表和私有OPEN 表,其中公有OPEN 表存储了所有AGV 扩展节点和路径,提出了离线多AGV 路径规划算法即DC-CBS 算法。陈梦夏[5]发现DC-CBS 规划出的路径代价总和接近最优解,并且在较大或较小的规模中运行时间都比CBS 算法短。郭超[6]针对多AGV 协同作业场景中的无冲突路径规划问题,采用基于冲突搜索的两层路径规划架构来解决。对AGV 与环境进行建模,确定AGV 的启动和目标位置,并将地图栅格化表示为矩阵。其次,利用搜索算法来规划AGV 的路径。即采用两层搜索的方式,结合A* 算法和冲突搜索算法,可以有效规划AGV 在仓库内的路径,避免冲突并实现高效的物品搬运。

一、问题描述

本文所研究的“货到人”拣选系统主要流程如图1 所示[7]。针对某时间段的用户订单,根据订单需求、货架库存及补货需求生成拣货和上货任务指令,然后将所对应货架的搬运任务分配至AGV,由AGV沿算法规划的路线完成搬运拣选任务。以AGV 完成所有订单拣选任务的行驶路径最短为目标,研究“货到人”拣选系统下的AGV 路径规划。为简化模型,本文不考虑系统如何分析订单,通过设置货架优先级代表货架的重要程度,融合至AGV 的分配策略,从全局视角对AGV 进行路径规划。

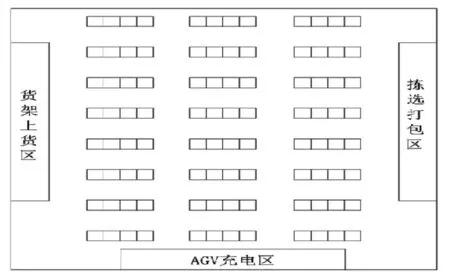

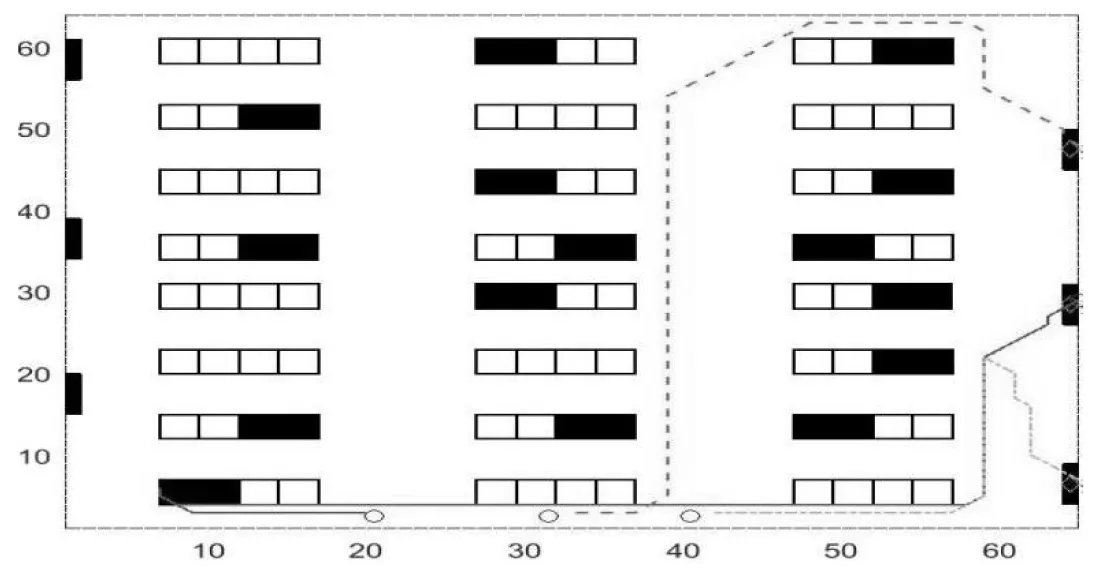

图2 为货物存储分拣中心平面规划图,最下侧为AGV 充电区,AGV 无作业安排或者非工作时间可在此完成充电和停放。此模型安排3 辆AGV 小车完成各项作业,设定整个工作区域为64×64 个单位,AGV 每秒可以运行3 个单位。

规划图中间部分为存储区,每个特制货架有四层,货物放置于四层货位上,每个货位仅存放一种商品,一个货架可以放置四种货物。

规划图最左侧为上货区,将补货需求输入控制系统中,对需要补货的货架赋予更高的优先级,派遣AGV 至优先级高的货架下,AGV 将货架顶起,利用A* 算法进行路径规划,使货架到达上货区指定位置,完成上货作业。上货工作平台共三个,每个上货平台有操作员进行上货作业,将货物补货到相应位置。规划图最右侧为拣选区,有六个打包台,并配备六名拣选员,完成订单所需的拣选作业与打包作业,两个打包台为一组,共三组。

基于货架优先级,设计AGV 货架搬运任务分配方式,该方式考虑了订单拣选需求和商品补货需求,并根据货架的重要程度设置了优先级。对于订单拣选需求,将货架上具有更多所需商品种类和数量的货架赋予较高的优先级。通过优先搬运需求率更高的货架,可以尽早满足多订单者的商品需求,减少货架搬运次数,从而实现订单更快出库。对于商品补货需求,货架的优先级指的是货架中空货位的数量,可优先选取空货位更多的货架进行补货,加快补货速度。

二、地图选择以及冲突类型

(一)栅格地图法

栅格地图法将环境划分为多个栅格单元,如一个正方形或一个六边形。然后,使用传感器例如激光雷达、摄像头等,获取环境中的障碍物和地形信息,并将其映射到相应的栅格单元中,形成一张栅格地图。栅格地图法保存环境的静态信息,例如墙壁、障碍物等。由于栅格的尺寸可以调整,这种方法能够在不同的场景中应用。栅格地图法还可以使用快速的碰撞检测算法,让机器人在避免碰撞的同时进行导航,如图3 所示。

栅格地图法是一种简单且高效的方法,常用于工业机器人、无人机和移动机器人的环境感知与导航任务。本文的研究场景为存储拣选仓库,每个货架上都有上货和取货任务,需要准确地描述仓库中的障碍物信息和实际距离成比例的关系,地图构建的方法应具有普适性和扩展性。

(二)多AGV路径规划冲突类型

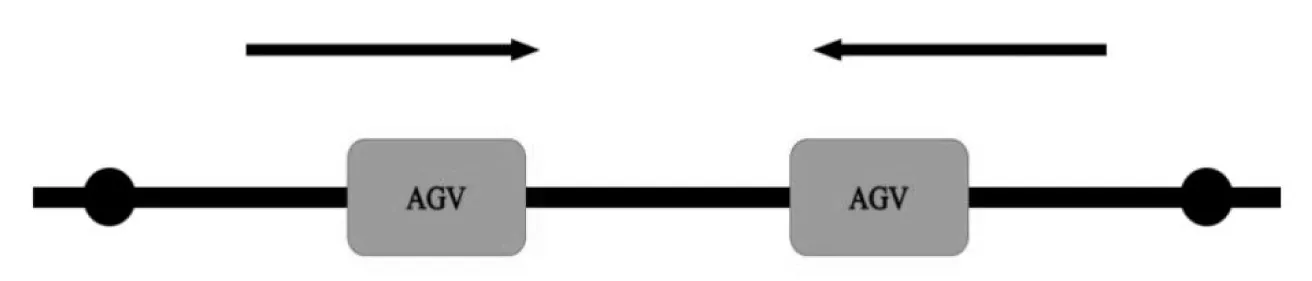

在多AGV 系统中,路径规划冲突通常是指两个或多个AGV 尝试占用相同的区域。相向冲突如图4所示[8],当两个AGV 相向而行时,在狭窄的路径或交叉路口相遇,就会发生相向冲突。这种情况下,需要在路径规划时合理安排AGV 的运动方向或在交叉路口设置信号灯等手段避免冲突。

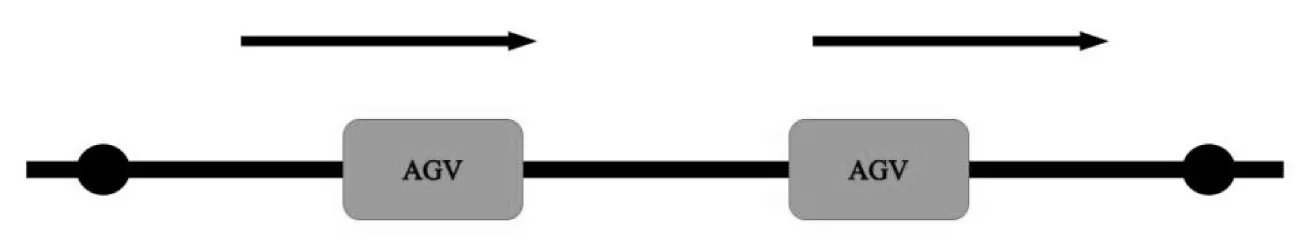

当一个AGV 追赶另一个AGV 并试图占用它正在占用的位置时,就会发生追及冲突。这种情况下,需要在路径规划中考虑AGV 速度、加速度等因素避免冲突,追及冲突示意图,如图5 所示[9]。

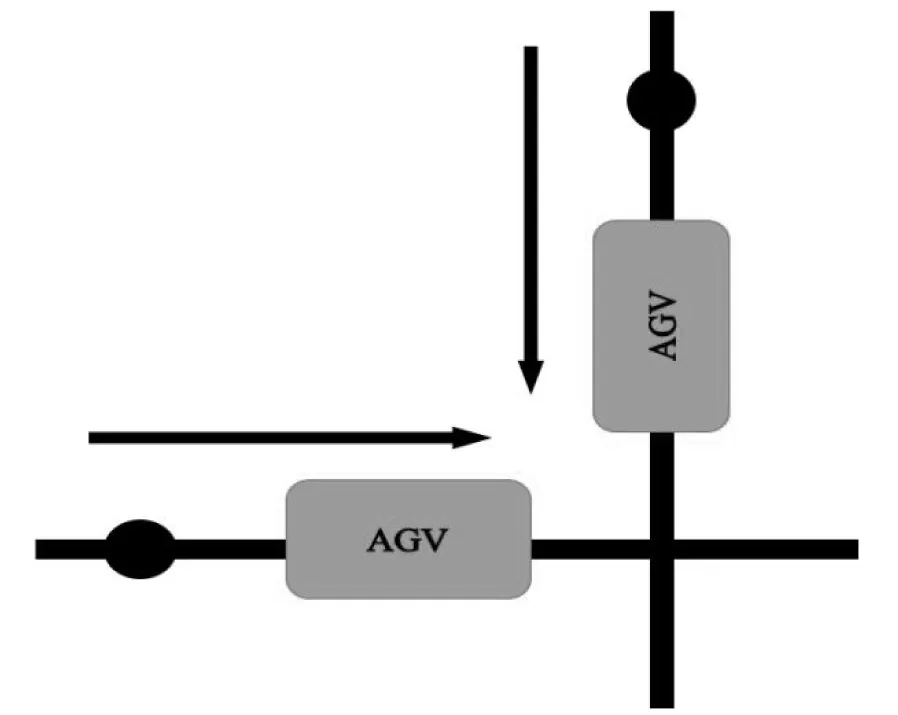

在多AGV 系统中,路口冲突是指在AGV 通过路口时,由于路口通道的容量限制或者不恰当的路径规划,导致多辆AGV 在同一路口等待进入通道或目标位置,甚至可能发生相撞的情况,路口冲突如图6 所示[10]。

三、多AGV路径规划

(一)多AGV路径规划模型建立

多AGV 路径规划问题较为复杂,随着作业场地的动态变化,路径规划也会随之动态调整。本文所考虑的场景是货物存储分拣中心仓库,利用AGV 配合人工完成对货物的拣选工作。本仓库内有3 台AGV 运载车,每台AGV 分别被派发了不同的运输与搬运任务,系统程序为每台AGV 各自规划互不碰撞的最优路径,但是由于作业场地的限制,搬运任务实施过程中必然有重合的路径。多AGV 路线规划可以建立数学模型来进行求解,其前提假设如下:

1.假设多台AGV 在同一时间只能处理一项任务,同一任务只能由一台AGV 执行;

2.每栅格点同一时刻只允许一台AGV 占用,当某栅格在某一时刻有AGV 通过时,其他AGV 在该栅格的通行状态为不可通过;

3.在规划期间,系统的整体状态不会发生改变,例如场地上的所有AGV 数量不会增加或减少,任务也不会跳出等;

4.AGV 运输车在结束本次移动任务后,才可接受系统调度的下一个移动指令;

5.每个AGV 车辆都具有相同的速度、最大负载、最大行驶距离和最大运行时间;

6.每个任务都有一个起点和终点,AGV 可以在两个节点之间完成任务。

(二)基于A*算法规划多AGV无碰撞最优路径

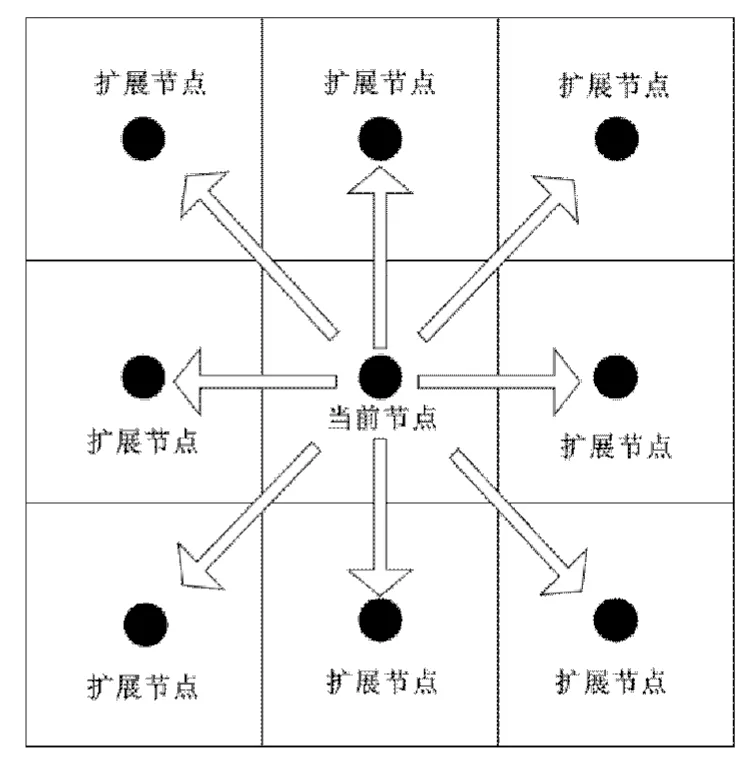

A* 算法通过评估从起点到目标点的代价函数,来引导搜索过程,以便尽可能快地找到从起点到目标点的最短路径。A* 算法的输入是在给定空间中的一个起始状态和一个目标状态,算法的输出是一个状态转移序列,表示AGV 的移动路径。当输入一个起始状态和终点状态后,A* 算法从起点开始向四周扩张节点,如图7 所示[11],同时避开障碍物,每次扩张到列表中具有最小值的节点,直至扩张到目标节点为止,函数将记录的扩张节点顺序作为结果返回。

在计算代价时,A* 算法通常结合两个指标:节点到起点的代价和节点到目标点的估计代价。对于估计代价,A* 算法使用启发式函数,需要满足两个条件:一是启发式函数的返回值不超过节点到目标点的实际代价;二是启发式函数越小越好。一般来讲,A* 算法利用估计代价一般通过下列评估函数计算:

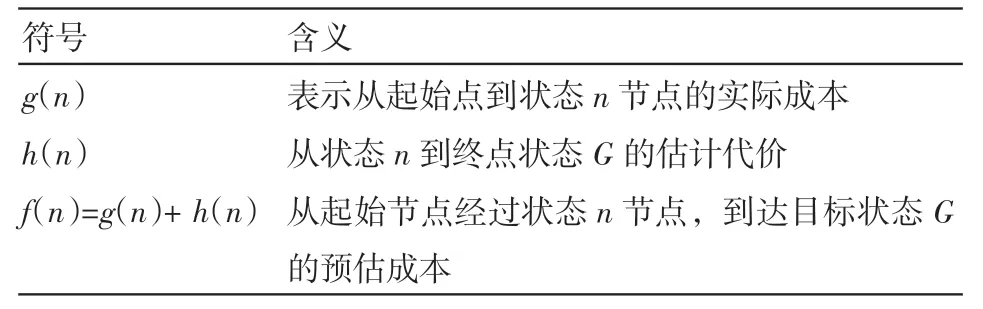

其中,n 为当前节点,g(n)表示从起点到当前节点的实际代价,h(n)表示从当前节点到目标点的估计代价,f(n)表示从起点到当前节点再加上从当前节点到目标点的总代价,优先考虑估计代价更小的节点,能保证找到的路径是最优解,如表1 所示[12]。

表1 符号定义表

将会用到的符号内涵为[13]:n 为栅格地图中的一个节点,n.x 为节点n 的横坐标,n.y 为节点n 的纵坐标,goal.x 表示目标节点的横坐标,goal.y 表示目标节点的纵坐标。欧几里得距离的算法是:

欧几里得距离通常用来计算在平面直角坐标系中两点间的距离,即两点之间的直线距离。本文算法选用欧几里得距离为h(n)的计算方式。A* 算法的具体流程,如图8 所示[14]:

(三)MATLAB实验仿真

1.入库作业

AGV 在没有作业任务时在充电区等候指令并完成充电。系统根据实时监测从而获得货架上的货物量,将缺货的货架赋予更高的优先级,并基于A*算法,将AGV 分配至优先级较高的货架处,利用AGV 自带的顶升装置把需要补货的货架顶起,搬运各个货架区域的货架至指定的上货平台,由上货平台的操作员完成上货作业。之后将货架再搬运至由来的位置,完成上货的全过程。图9 所示为路径规划仿真演示:用圆点代表AGV 小车,为简化模型,不考虑AGV 小车转弯减速等情况,假设AGV 小车匀速行驶,设置AGV 小车的平均时速为3 个单位每秒,并用不同线形不同颜色来表示不同的AGV 路径。

2.出货作业

布局图中一共有三个拣选平台,每个拣选平台分别为两个打包平台服务,本物流配送中心可为六个打包台服务。系统将三个分拣平台汇集的36 个订单进行分析,根据订单需求,匹配尽可能满足订单需求的货架。AGV 在充电区等候指令,系统将每个需要搬运的货架分配至距离货架最近的AGV。AGV 接到指令后,基于A* 算法进行寻路,将指定货架搬运至相应的拣选工作台。在路径规划中要实现避障并满足配送时间最短的要求。

分拣时的作业方式为人工播种式拣选,每个拣选平台都有两位拣选员完成对12 个订单的货物进行拣货。一个拣选平台为两个打包台服务,共用一个AGV 配送货架进行拣货。播种式拣选提高了拣选的效率,减少了AGV 移动距离,达到了降本增效的目的。图10 为出库作业时AGV 路径规划模拟结果。

图1 分拣系统的工作流程图

图2 货物存储分拣中心规划图

图3 栅格地图法图

图4 相向冲突示意图

图5 追及冲突示意图

图6 路口冲突示意图

图7 AGV八向移动图

图8 A*算法流程图

图9 入库路径规划仿真模拟图

图10 出库路径规划仿真模拟图

四、结论

物流是支持电子商务发展的核心基础行业,因此高速发展的电子商务也推动了物流行业进入新的阶段。许多企业都在对物流分拣中心场地进行扩张和无人化、智能化升级,引进多AGV 系统是目前最普遍最有效的实现方式。本文分析了AGV 作为搬运货物主要运输工具的优势以及AGV 配合人工拣选的优势,考虑了多AGV 路径规划时的路径冲突,使用A* 算法规划路径。采用栅格法建立地图模型,建立以各AGV 路径最短为目标的数学模型,提出了适用于自动化仓库环境的AGV 路径规划算法。