主被动耦合防/除冰技术及能耗控制研究进展

沈一洲, 贺俊健, 吴炳泉, 王喆

(南京航空航天大学材料科学与技术学院, 南京 211106)

结冰是一种常见的自然现象,也是飞机飞行过程中需要面对的重大难题之一。飞机在穿越过冷云层时(0~-50 ℃),由于云层中含有的过冷液滴会迅速在飞机表面冻结成冰,使得飞行安全受到了严重威胁。例如,飞机机翼结冰会使飞机的气动外形受到严重破坏,降低飞机升阻比(研究表明:机翼前缘积聚2 mm厚冰层,即可降低25%的升力)[1-3],同时也提高了飞机的操控难度。诸如此类的飞机表面结冰现象会严重影响飞机的飞行安全,因此对飞机表面采取合适的防/除冰措施就尤为重要。

目前,飞机防/除冰系统主要分为主动防/除冰系统和被动防/除冰系统。其中主动防/除冰技术主要包括热力除冰技术、机械除冰技术以及液体防冰技术等[4]。而被动防/除冰技术则是在材料表面改性的基础上发展起来的,主要包括超疏水涂层和低界面韧性涂层等。在除冰过程中,主动除冰技术无论是“以热融冰”还是“以力碎冰”,虽然工作可靠且效率较高,但其过程中都需要消耗大量的能量;而被动除冰系统能有效解决能耗问题,但也存在着效率低以及研究不完备等问题。两类技术各有优势和不足,尤其是能耗高、效率低、无法完全除冰以及污染环境等问题亟待解决,不能满足飞机除冰低能、高效的目标,因此新型的防/除冰技术仍是当前研究的重点[5-6]。

主动除冰耦合被动除冰技术是一种综合不同技术特点的研究方向,依靠被动除冰技术的能耗优势,结合主动除冰技术提高除冰效率,可以依靠极低的能量消耗实现高效快速除冰,目前超疏水表面耦合热力除冰的研究表明其有效降低冰黏附强度、延迟结冰时间,并且大比例降低使用能耗。虽然其他技术耦合应用研究相对较少,但由于其各自的除冰优势,例如,压电除冰相对较小的能耗、低界面韧性涂层更适用于大面积结构等,都表明耦合应用具有重要的研究意义。

1 主动防/除冰技术

1.1 主动防/除冰机理

主动除冰技术主要通过热传导和力传导的方式使冰层融化或破裂。热力除冰包括气热除冰、电热除冰等,其热量一是来自发动机压气机、燃烧加热器或者废气产生的热空气,二是来自电热元件转化的电能,如图1(a)所示;机械除冰包括压电除冰、电脉冲除冰等,依靠冰层黏附剪切强度远小于黏附拉伸强度的特点,通过电脉冲线圈或压电片等元件产生机械振动实现冰层脱落,如图1(b)所示。

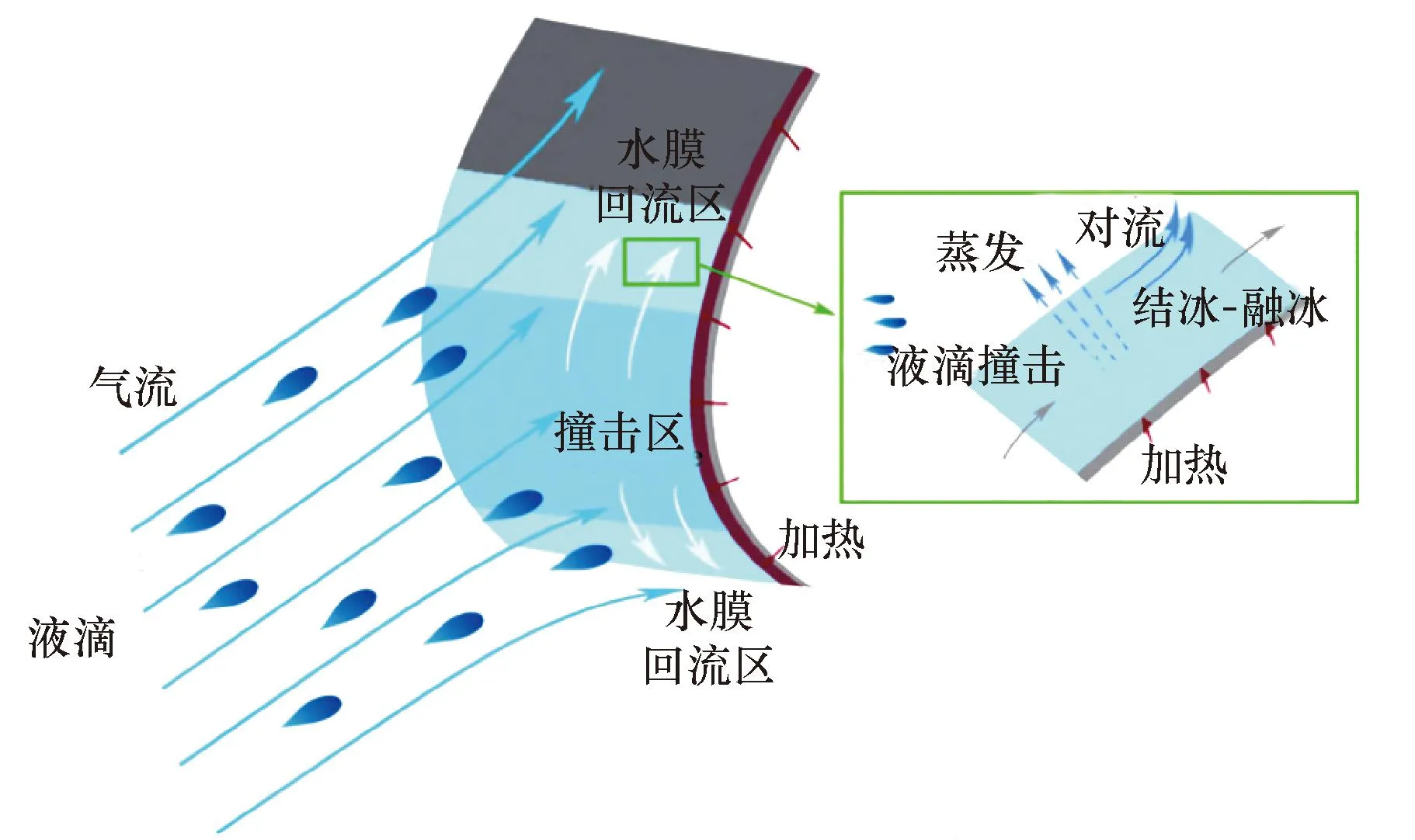

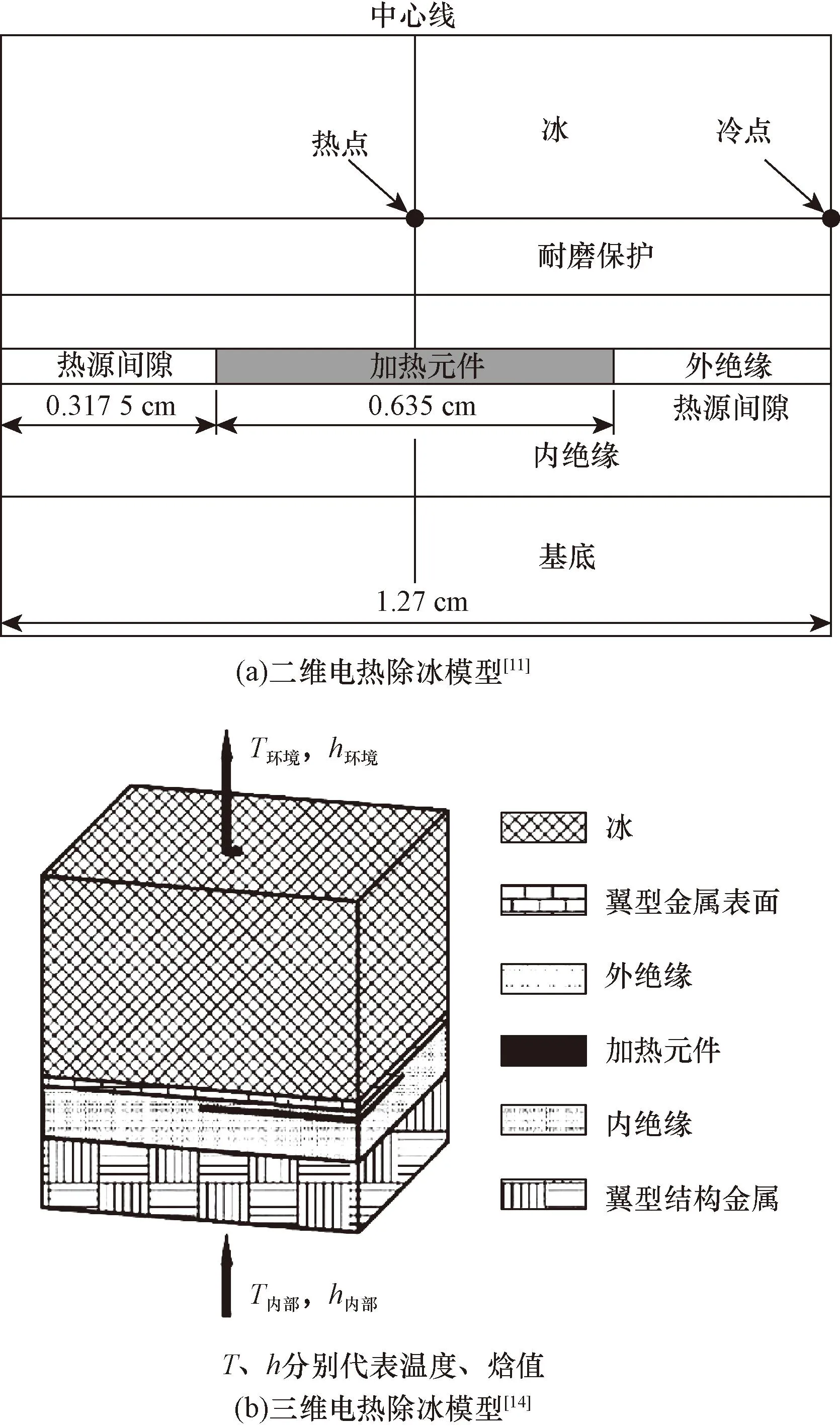

热力除冰过程中的热量传递到结冰部位后冰层开始融化,表面和冰层之间的黏附力受到破坏,冰层便可在气流作用下脱离表面而被除去。图2展示了电热除冰过程中的物理现象[7],对于其除冰机理,Stallabrass[8]首次建立了一维电热除冰模型;Chao[9]和Leffel[10]继续发展了二维电热除冰模型,其模型实例如图3(a)所示[11];Yaslik等[12]采用假定相态法,首次对三维电热除冰模型进行了简单计算;常士楠等[13]建立了电热除冰系统二维矩形微元段的物理简化模型,利用块修正技术对迭代计算进行了改进;雷桂林等[14]则建立了三维电加热除冰模型,如图3(b)所示,采用数值计算的方法研究表明,积冰密度的降低会加快积冰的融化过程。

图1 主动防/除冰技术示意图Fig.1 Active anti/de-icing technology diagram

图2 电热除冰涉及的物理现象[7]Fig.2 Physical phenomena involved in electrothermal de-icing[7]

电脉冲除冰是基于涡流原理,如图4(a)所示,当线圈内部有电流I1通过时,导体板材内部会在磁场的作用下感应出涡流I2,而涡流产生的磁场H2与线圈的磁场H1方向相反,导致金属板上产生幅值高、时间极短的一个机械力,通过如图4(b)所示的结构,最终实现电脉冲除冰[15];压电除冰则是基于逆压电效应,由于压电元件变形而产生电荷极化的现象称为压电效应,而逆压电效应则是由于电场作用而产生机械变形的现象,利用逆压电过程中的机械力促使结构产生振动,表面附着的冰层就可以在表面剪应力和冲击力的作用下被除去。

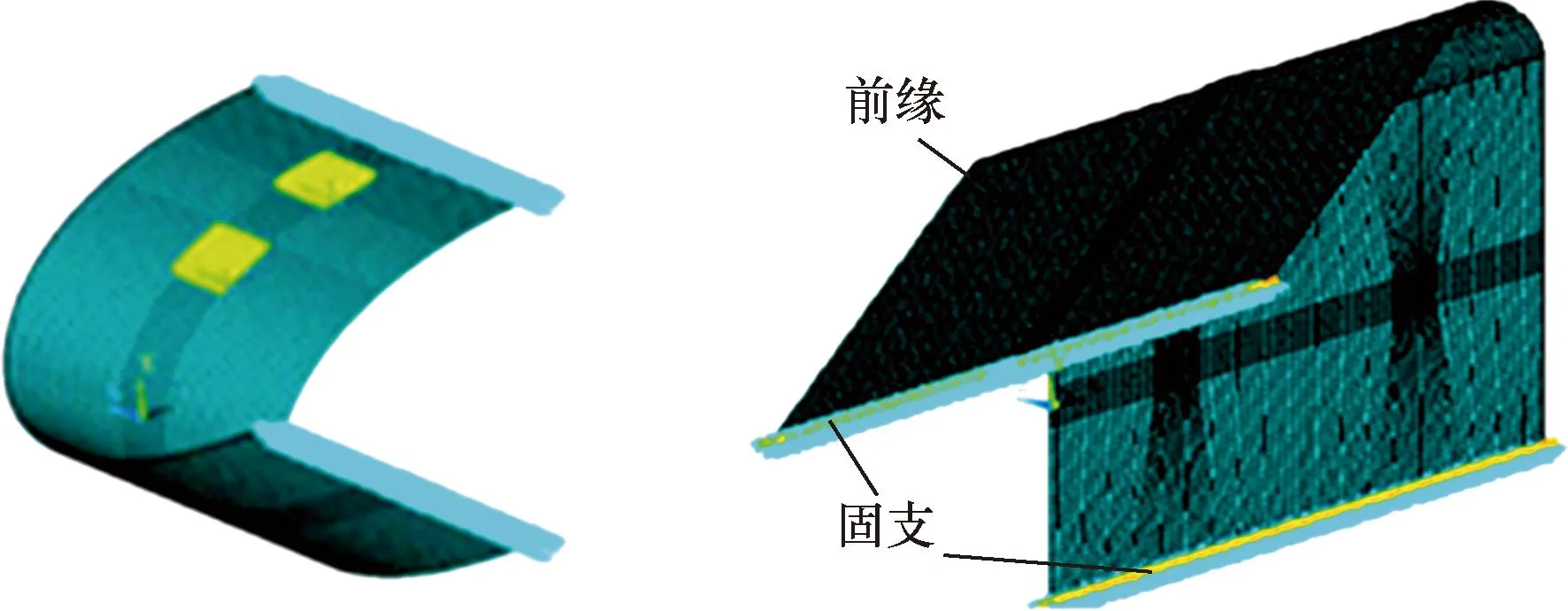

压电除冰根据工作频段的不同又分为两种,在低频段和高频段分别利用压电共振和超声纵波剪应力使冰层脱离表面。Ramanathan等[16]首次利用压电元件驱动结构在高频段工作产生水平剪切波,并且研究了其波形与剪切应力的关系;Kandagal等[17]首次使用压电元件激励悬臂平板结构产生低阶共振进行除冰;谭海辉等[18]依靠如图5(a)所示的模型,研究了超声水平剪切波与Lamb波的传播特性,探究了相关超声振动除冰机理,建立了如图5(b)所示的压电换能器的安装结构,并得到了不同安装间距下其最佳除冰效率。

图3 电热除冰模型Fig.3 Electrothermal de-icing model

图4 电脉冲除冰原理与结构示意图[15]Fig.4 Electric pulse de-icing principle and structure diagram[15]

图5 压电除冰模型[18]Fig.5 Piezoelectric de-icing model[18]

1.2 主动防/除冰研究现状

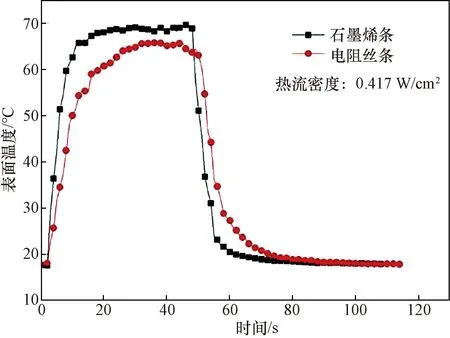

电热除冰是一种比较成熟的主动除冰技术,具有能源清洁、可靠性高、效率高和易于控制等优势。如图6所示[19-20],传统电热除冰采用的电热元件是金属电阻丝,但存在发热不均匀和热能利用率较低等问题,新型石墨烯导热系数高达5 300 W/(m·K),具有良好的导热和导电性能[21],有效改善了原有问题。美国莱斯大学首次宣称将石墨烯应用到电热涂层的制备中,通过桨叶表面测试,其融冰效果明显[22];Tian等[23]应用石墨烯作为加热元件,对比其与传统电阻丝的温升速率,如图7所示,表明石墨烯可以作为电热除冰领域的一种理想加热膜材料。近年来,研究者也不断优化石墨烯电热元件的制备方法,Huang等[24]采用电化学剥离法制备了导电性能优异的薄膜材料;Li等[25]通过化学气相沉积法制备得到的涂层可以有效延迟结冰时间。

图6 电阻元件和石墨烯电热防/除冰系统[19-20]Fig.6 Resistance element and graphene electrothermal anti-icing/de-icing system[19-20]

压电除冰近年来的研究主要集中在对压电元件的尺寸、数目以及排列方式等因素的探究。Budinger等[26]先通过模拟仿真设计压电片位于翼形部件的位置,如图8所示,确定压电片阵列的合适位置和尺寸,以及压电片的合适激活策略,以激发结构的谐振频率和相应的振动模态,并在结冰风洞中验证了除冰性能。此外,Shi等[27]将压电片置换为MFC即宏观纤维复合材料,实现高效、低功率、轻重量的飞行除冰;Bai等[28]以平面铝板为对象,通过有限元分析,探究了压电片的厚度与长度对于激振模态的影响,得到压电片长度约为70 mm时振动强度最高,而随着压电片厚度的增加,振动强度不断减弱;Miao等[29]和包明鑫[30]分别基于平面铝板和复合材料板,通过仿真与实验的方法,对于压电元件的数目、间距、排布布局等对于除冰效果进行了优化研究。

主动除冰技术作为主流的除冰技术,其除冰机理已经得到较为完善的研究。热力除冰系统是目前应用最为广泛的除冰方式,其中气热除冰维护简单、工作可靠,但由于极高的能耗,不适用于飞机低能耗的发展方向;而电热除冰又分为连续型和周期型,周期型除冰允许表面发生结冰至一定程度后开始加热,除冰结束后会停止加热,即结冰-除冰-结冰的周期性过程,其能耗相较于连续加热的除冰方式有所降低,但容易出现融化后的冰水回流并重新进行结冰,不但影响除冰效率,还会威胁飞行安全。机械除冰利用冰层粘附拉伸强度远大于粘附剪切强度的特点,通过压电片或者脉冲线圈产生振动除冰,虽然有效避免了电热除冰存在的融冰回流问题,能耗相较电热除冰有了一定的降低,但其元件仍然会产生不小的能耗。因此,寻找一种不产生能源消耗的除冰技术的相关研究引起了研究者的持续关注。

图7 不同加热元件表面温度随时间的变化[23]Fig.7 Variation of surface temperature of different heating elements with time[23]

图8 压电片位于翼形部件模拟图[26]Fig.8 The simulation diagram of the piezoelectric sheet located in the wing-shaped part[26]

2 被动防/除冰技术

2.1 被动防/除冰机理

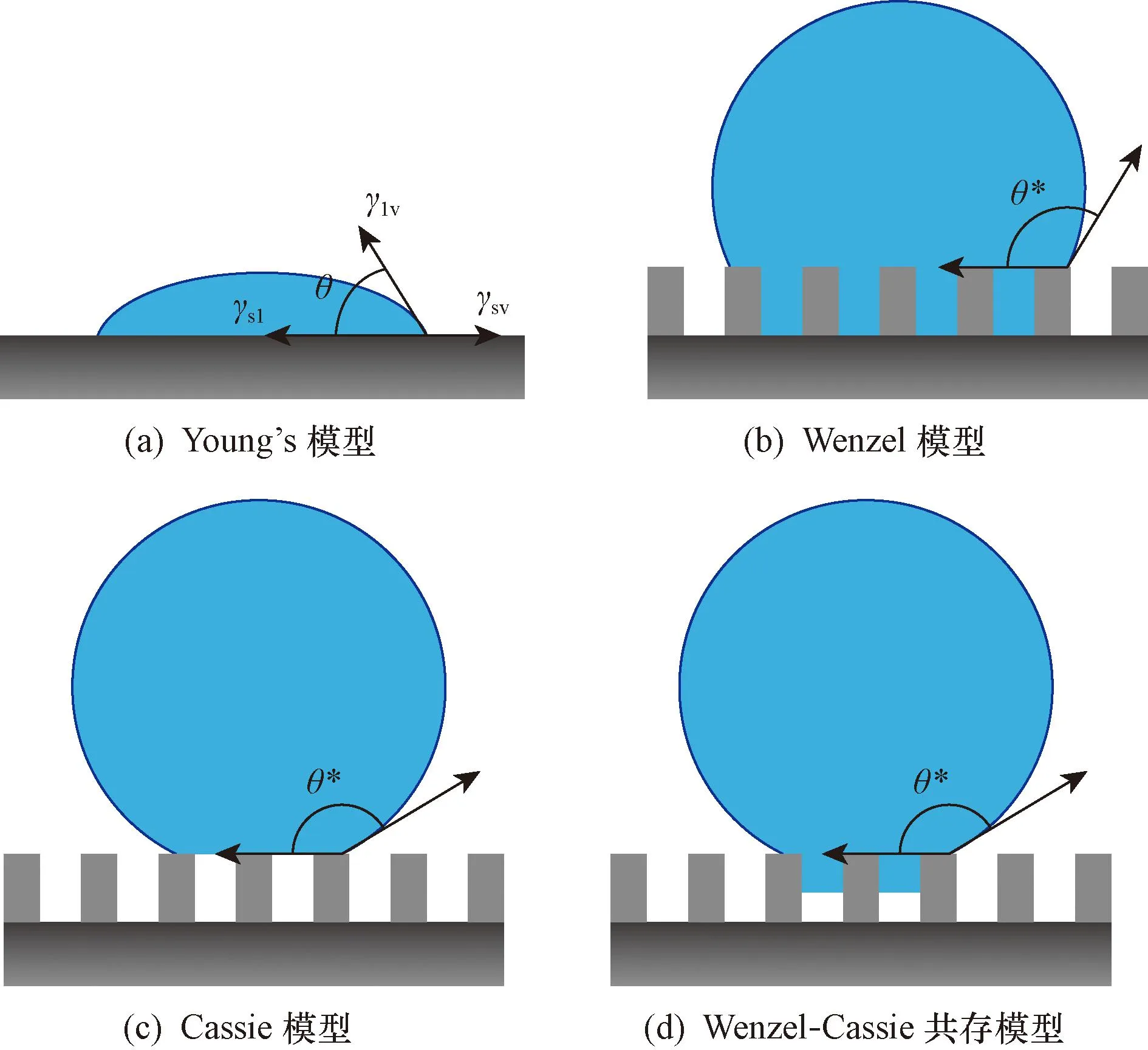

根据经典润湿理论,固体表面的润湿状态可以分为4种,如图9所示。Young[31]在对润湿现象的研究过程中,提出了Young’s方程,即

γsg=γsl+γlgcosθ

(1)

式(1)中:γsg、γsl、γlg分别为固-气、固-液、液-气间的界面张力;θ为接触角。

Wenzel等[32]将粗糙度引入方程,建立了完全润湿状态的Wenzel方程,即

cosθ*=rcosθ

(2)

式(2)中:θ*为表观接触角;r为粗糙度因子;θ为本征接触角。

不同表面,粗糙程度不同,其疏水性和亲水性也会随着r的变化而变化。

Cassie等[33]在Wenzel方程基础上进一步提出固-液界面和气-液界面同时存在,Cassie-Baxter方程可以表示为

cosθ*=f1cosθ1+f2cosθ2

(3)

式(3)中:f1、f2分别为固-液、气-液界面表观接触面积的比例分数;θ1、θ2为复合接触界面本征接触角。

疏水表面的微观结构能有效阻止液滴浸润,f1越小,其表观接触角越大,表面疏水特性越好。

如图10所示,自然界中有很多疏水表面,科学家通过对荷叶自清洁现象的研究,发现水滴在荷叶表面上会飞快滑落,这是由于其表面特殊的微纳结构和低表面能的蜡状物质[34],水滴落在荷叶表面并不会浸润,而是会形成水珠在表面自由滚动并带走灰尘。近年来,研究人员们应用仿生学原理,在飞机蒙皮表面制备了具有微纳结构的超疏水表面,针对超疏水表面开展了大量的防/除冰技术的研究。

图9 固体表面润湿状态Fig.9 Wetting state of solid surface

图10 荷叶的超疏水原理Fig.10 Superhydrophobic principle of lotus leaf

超疏水表面具有较大的接触角和较小的滚动角(通常接触角>150°,滚动角<10°),如图11所示,水滴极易流走,液滴撞击表面时由于其疏水特性,可以减少水滴的聚集从而实现防冰。Mishchenko等[35]在亲水、疏水、超疏水三种表面分别进行了液滴撞击实验,根据在一系列温度条件下的实验结果,在-25 ℃以上时,液滴遇到超疏水表面不会发生结冰,而是在冻结前发生回缩;Zheng等[36]制备了丙酮化碳纳米管薄膜,控制温度在-8 ℃以下,在该超疏水表面进行液滴撞击实验,液滴并未发生结冰,超疏水表面有效抑制了结冰现象的发生。而超疏水表面在除冰过程中的作用主要体现在能有效降低冰黏附力和延迟结冰时间。Ling等[37]将其降低冰黏附力的原因归结为表面产生的微裂纹和减少了表面与冰层之间的接触面积;Alizadeh等[38]通过实验将液滴分别撞击亲水、疏水、超疏水表面,观察其结冰过程,并且利用红外热像仪和高速相机进行记录,结果表明在超疏水表面上液滴冻结延迟了70~80 s。

然而,即使是具有极强疏水特性的表面,应对大面积积冰时,其除冰效果也较差,这是由于随着冰层面积的增加,除冰所需要的外力通常也是相应增加的,这就意味着超疏水表面不再适用于大面积积冰条件。Golovin等[39]对于大面积除冰时降低除冰外力的决定性因素,首次提出低固-冰界面断裂韧性的影响,指出了冰层面积达到一定尺寸后,除冰外力的大小将与面积无关,并且利用通用塑料、硅胶+塑化剂制备了低界面韧性材料。低界面韧性涂层可以诱导材料表面形成固-冰界面微裂纹,使其界面断裂韧性降低,而在很低的除冰外力作用下微裂纹片可以迅速扩展,使表面与冰之间的黏附力降低,对于几平方厘米,甚至更大面积的结构表面进行除冰时,只需要极小的外力就可以除去表面所结的冰。

2.2 被动防/除冰研究现状

被动除冰技术主要是利用表面或者涂层进行除冰,性能评价过程主要是针对冰黏附强度、结冰时间以及除冰所需外力大小等因素,近年来,许多研究者也针对被动除冰表面的性能改良进行了大量研究。Zhu等[40]通过两步喷涂法制备得到了微纳分级结构的透明超疏水涂层,实验表明其有效延长了液滴结冰时间;潘瑞等[41]通过超快激光复合化学氧化,得到了一种三级微纳超疏水表面结构,经过实验测试,其冰黏附强度仅为6 kPa,使异质形核的时间延迟到52 min 39 s,表现出良好的结冰延迟效。

一直以来,超疏水表面的性能都受到其耐磨性的限制。于是,Zhang等[42]采用SiO2复合PDMS的方法,并设计了不同尺度的SiO2进行试验,制备得到了一种弹性硅胶表面;Wu等[43]在此基础上又引入有机硅环氧树脂,制得的超疏水涂层在低温测试环境下,冰黏附强度为 64.7 kPa,经紫外光辐射以及水滴冷凝测试后,冰黏附强度仅提高10%;微砂冲击试验后,冰黏附强度仍然低于100 kPa,如图12所示,表现出良好的耐磨性能;Qing等[44]考虑到多孔铁良好的力学特性,利用其复合氟化SiO2与氟化环氧树脂,制备出了一种新型超疏水涂层,经测试其耐冲击与耐磨损的性能均表现良好;肖振[45]通过两步底面复合法制备了具有一定机械耐磨性的FEVE/PU(氟碳树脂/聚氨酯)超疏水表面,分别测试其在手磨和磨耗仪后的冰黏附强度,实验结果显示出优良的耐磨损性能;自修复改良方面,Qin等[46]在海藻酸钠基气凝胶中加入十八胺与纳米银,制备得到了一种超疏水表面,通过加热等手段就能有效恢复其被破坏的超疏水性和力学特性;王建[47]通过分别将蜡烛灰“半嵌入”到自修复基底上和将纳米SiO2颗粒沉积到自修复基底表层,制备出了高效的光热除冰自修复超疏水涂层和防腐蚀涂层。

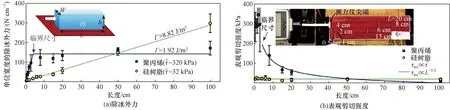

但上述超疏水表面的研究均是立足于小面积积冰条件,因此面向大面积积冰条件下的防/除冰涂层具有重要意义。Zhu 等[40]针对聚丙烯和硅树脂聚合物涂层,研究了各自表面的除冰外力和表观剪切强度随结冰尺寸的变化,如图13所示[39],硅树脂聚合物涂层具有较高的固-冰界面断裂韧性(Γ>8.82 J/m2),冰剪切黏附强度等于该曲线的斜率(约30 kPa)。然而,聚丙烯涂层表面的固-冰界面断裂韧性比较低(1.92 J/m2),冰剪切黏附强度高达320 kPa,除冰外力随着结冰面积的增加而急剧增加,当达到一定尺寸后出现转折点,不再受到结冰面积的限制;Dhyani等[48]在研究过程中,为正确处理低界面韧性和低黏附强度两种特性的关系,制备出了一种在低表面附着力和低界面韧性二者之间实现平衡的涂层,这种表面对冰的分离力要求极低,经过整个冬季的实际测试,涂层电池板的平均冰雪覆盖率约为28%,初步验证了该涂层良好的除冰效果。

被动除冰涂层有效避免了主动除冰技术面对的能源消耗问题,有着广阔的应用前景,但仍存在一些需要解决的问题。超疏水表面目前只可以在一定程度上延迟结冰,暂时无法彻底阻止结冰;并且随着使用次数的增加以及时间的累积,表面的疏水性能和延迟结冰性能均会出现一定程度的衰减[49];同时超疏水表面的微纳分级结构会在环境的磨损冲击和冻融循环等的影响下受到破坏;而紫外线等物理化学作用也会使引入的低表面能物质发生改性[50]。而低界面韧性涂层研究还不完备,对于冰层临界尺寸的材料控制因素、固-冰界面微裂纹的诱发机理和固-冰界面断裂韧性的控制机理等还需进一步研究[34];同时,其在除冰效率上也存在不足,表面残冰不能被及时除去。因此,在研究被动除冰机理的基础上,利用其能耗优势的同时结合主动除冰技术的优势,来提高除冰效率的可行性引起了广泛关注。

L、W、h分别为冰块的长、宽、高;Γ为界面韧性;为界面剪切强度;τice为冰坡的表观剪切强度图13 除冰外力和表观剪切强度随结冰长度的变化[39]Fig.13 The relationship between the external force of de-icing and the apparent shear modulus as a function of icing length[39]

3 主被动耦合防/除冰技术

3.1 主被动防/除冰耦合特性

目前,两类防/除冰技术都不是完美的,主动除冰技术较成熟且效率高,但能耗高,而被动除冰涂层具有一定的防冰效果和良好的除冰性能,但也具有无法避免的局限性。随着航空工业的发展,对于飞机表面除冰提出了更低能、更高效、更大面积等需求,因此,近年来许多研究者从主动除冰与被动除冰结合出发,耦合多种防/除冰方法,充分利用各类技术的优势,不断优化材料、结构和方法,使耦合除冰效果得到了不断提升。

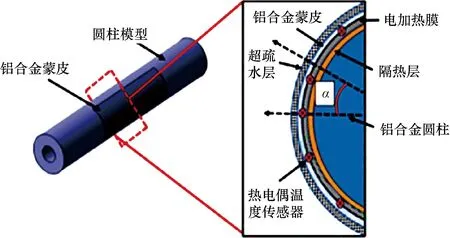

电热除冰系统的主要问题在于能耗过高,并且往往会存在融冰回流再次结冰的问题,而超疏水表面恰恰能够弥补其不足,由于接触角大和滚动角小的特性,超疏水表面显示出强的疏水特性,液滴可以在结冰前脱离表面,同时,超疏水表面的应用还可以显著降低除冰能耗,因此,超疏水表面耦合电热除冰的相关研究近年来得到了大量关注,如图14所示的耦合模型不断涌现[51]。Zhao等[52]以玻璃纤维增强聚合物为基底,组合多壁碳纳米管和超疏水涂层,制备了可以取代传统电阻丝的新型电热涂层,冰滴脱离基板实验表明,该耦合涂层大大降低了冰黏附强度,防覆冰能耗减少高达58%,是一种高效、低能耗、易制备的防冰涂层;Wang等[53]则通过表面蚀刻柱状结构制备出了综合超疏水特性和导电特性的复合膜,通过非接触式红外测温技术分析了液滴的冻结相变过程,并结合冰成核速率和宏观生长速度,该复合膜能有效延迟结冰的同时通电也可以很好地除去表面冰层。

图14 超疏水表面耦合电热除冰结构示意图[51]Fig.14 Schematic diagram of superhydrophobic surface coupled electrothermal de-icing structure[51]

3.2 主被动耦合除冰技术研究现状

目前关于主被动耦合除冰技术的研究主要集中在超疏水表面与电热除冰技术的耦合,主要原因在于两种技术的研究相较完善,同时都具有良好的除冰性能,两者的耦合作用可以在显著降低能耗的同时实现高效除冰。彭兰清等[54]基于石墨烯复合加热膜,结合了超疏水表面和电热除冰两种方法,建立了如图15所示的耦合元件,对耦合元件进行了冷环境除冰实验,验证了耦合除冰可行性的同时,得到了其表面温升情况的两大影响因素:热流密度和环境温度;彭慧璇等[55]复合甲基丙烯酸硬脂酸酯、疏水SiO2以及炭黑,得到了一种电热超疏水涂层,接触角可达156°,实验结果表明,该涂层可以实现结冰时间由120 s延长至620 s,而通入低电压60 s表面温度可升至94.2 ℃,仅需180 s就可以实现融冰,有效改善了防/除冰效果。

图15 超疏水表面耦合电热除冰实验元件[54]Fig.15 Superhydrophobic surface coupled electrothermal de-icing experimental element[54]

关于主被动防/除冰技术的耦合,目前对于其他除冰技术的研究相对较少。Wei等[56]将低频振动除冰应用到超疏水电热除冰方案中研究其增益效果,根据实验显示,该复合除冰系统启动后,30 s内即实现了冰层的全部脱落,如图16所示,Wei等[56]建立了连接层受力断裂的除冰模型,验证了低频振动是通过对连接层施加持续的机械剪切作用破坏冰层粘附,这也为多种防/除冰技术的复合提供了新的研究方向。压电除冰相较电热除冰而言,能够避免融冰回流再结冰的问题且能耗较低,而低界面韧性涂层相较超疏水表面而言,能更加有效应用于大面积结构的除冰,因此低界面韧性涂层耦合压电除冰有望实现大面积更加高效、快速、低能的除冰效果。

图16 低频振动的引入对除冰效果的影响[56]Fig.16 The influence of low frequency vibration on de-icing effect[56]

4 防/除冰能耗控制研究现状

随着航空工业发展,面对飞机高效、低能除冰的发展方向,研究者们在能耗控制方面进行了大量的研究,不断寻求降低能耗的技术改良方法。主动除冰系统中,无论是通过传导热还是传导力进行除冰,都需要大量能源的消耗,这严重限制了其发展。作为应用最广泛的热力除冰,其每平方米的结冰表面就需要高达10 kW的功耗[57]。

除冰技术不断推陈出新,热力除冰技术从气热除冰发展到电热除冰,从连续型加热发展到周期型加热,机械除冰也不断推出压电除冰、电脉冲除冰、电斥除冰等多种技术,并且通过改良优化技术降低能耗。Liu等[7]通过调整加热片位置、加热控制率等方式,降低了系统能耗20%以上;颜训刚[58]提出一种间歇加热方案,通过控制单次加热时间,对比传统持续加热方案,在功率密度为1 300 W/m2下节省能量1 137.5 J,1 400 W/m2下节省1 050 J;苗波[59]对压电元件贴片数量及集中度对目标位置表面剪应力的影响进行了研究,实验表明,优化后的排列布局可以将除冰耗能降至65.77 W/m2;石忠华等[60]针对NACA 0015机翼,对于压电片的布置,针对其与覆冰前缘的距离以及胶层厚度的两大因素进行了优化设计,最终相较于传统的电热除冰,此结构在除冰过程中的能耗降至了16%左右;郑春涛[61]采用电热-电脉冲复合除冰系统,对于15 mm左右的冰层进行实验时发现,能量消耗从电热除冰的227 kJ将至137 kJ,节能达40%。可即使如此,主动除冰技术的能耗仍是一个很大的问题。

被动除冰技术几乎不产生能耗的特性引起了研究者的关注,近年来,不断有研究者提出主动除冰耦合被动除冰技术,其在提高除冰效果的同时,能耗也得到了显著的降低。Antonini等[62]将超疏水材料涂覆于NACA0012翼型表面并结合电加热元件,使防冰能耗降低80%;彭兰清等[54]在前述超疏水表面耦合电热除冰的实验中发现,耦合元件在-17 ℃和0.3 W/cm2的热流密度条件下,相较于传统金属丝,其除冰能耗有效降低了49%;Liu等[51]分别在干、湿表面测试超疏水电热复合表面和电热防冰所需的热流密度,分别从 1 923 W/m2将至1 099 W/m2,824 W/m2将至549 W/m2,减少了43%和33%的能耗;Wei等[56]设计的超疏水电热低频振动除冰方案中,低频振动的功率只占到了电热功率的1.8%,以极小比例的能耗产生了对比明显的除冰效果提升。可见,主动除冰耦合被动防冰技术有效降低了除冰能耗,就有重要研究意义。

5 结论

飞机结冰会严重影响飞行安全,如何实现高效低能的除冰是目前航空领域的研究热点之一。本文分别介绍了主动除冰技术及被动除冰技术的除冰机理与研究现状,具体涉及了电热除冰、压电除冰、超疏水表面防冰和低界面韧性表面防冰四类技术,并对能耗控制的研究现状进行了阐述。

主动除冰系统的研究相较而言更加成熟,作为主流除冰技术,其具有优良的除冰效果,但是能耗高的问题仍然是其发展的一个重要限制因素。电热除冰本身的高能耗不适用于飞机低能发展的目标,并且在能量提供不足之时,还易产生融冰回流的现象,影响除冰效率的同时还对于飞行安全存在威胁;压电除冰在能耗角度上,相较电热除冰有了一定的降低,但通过振动使冰层脱离的过程中仍然会消耗大量的能量,同时除冰效率也有待进一步提升。

被动除冰系统主要是通过材料表面改性实现防/除冰,但产生的除冰效果有限。超疏水表面目前只能延迟结冰,并无法真正做到阻止结冰,同时表面或者涂层的应用都易受环境的影响,遭到磨损或破坏后其性能存在衰减现象,并且其除冰效果会受限于结冰尺寸因素;而低界面韧性涂层由于具有低的固-冰断裂韧性,可有效降低大面积除冰时所需的外力,但对于该涂层的研究尚处于起步阶段,相关机理和控制因素仍待探究。

鉴于各类技术都存在优势与不足,近年来以超疏水电热耦合除冰为代表的主被动耦合除冰技术的研究受到广泛关注,其在有效降低冰黏附强度的同时也控制了能耗。主被动耦合除冰技术作为一种新型除冰技术,寻找更加合适的除冰技术进行耦合仍然是该领域的研究重点。在对不同技术机理和特点总结后,可以发现压电除冰具有能耗更低的特点,且不存在融冰回流问题,而低界面韧性涂层对于大面积结构除冰更具优势,仅需极小的外力甚至靠自身重力即可完成表面冰层脱离,面对飞机大面积、高效、低能除冰的需求,二者耦合除冰具有重要的应用前景。除此之外,对于各自技术的优化改良以及耦合应用机理的探究也是另一大研究重点。在低界面韧性涂层耦合压电除冰的方向,深入研究冰层临界尺寸的材料控制因素、固冰界面微裂纹的诱发机理等涂层问题,以及压电元件的尺寸、排列布局等因素对于耦合除冰系统效率的影响,这也为解决航空航天等领域大面积积冰条件下除冰能耗高、除冰效率低等问题提供了新的研究思路。