水泥/粉煤灰碱改性对废弃粉质土砂配制盾构壁后注浆性能的影响

梁玉强, 张雷, 李德, 江苏禹, 王登峰, 袁锐

(1.中交隧道工程局有限公司, 北京 100102; 2.河海大学力学与材料学院, 南京 211100; 3.河海大学, 岩土力学与堤坝工程教育部重点试验室, 南京 210098; 4.河海大学土木与交通学院, 南京 210098)

随着盾构施工法普及,盾构废弃泥砂的产量不断增多,堆放、回填这种传统处理方式不仅会造成资源浪费和污染环境等问题,同时导致处置费用高达盾构隧道建设成本的10%[1]。而废弃泥砂本身成分以硅、铝、钙为主,具有很好的资源化潜力,通过有效的处置技术就能够变成有用的资源。因此,改良盾构废弃泥砂以变废为宝,具有重要的意义和价值。

壁后注浆是指衬砌施做完毕后对衬砌、围岩、初支和二衬之间的空隙进行补充注浆填充的一道工序[2]。壁后注浆对缓解地层变形、确保管片衬砌受力均匀、提高盾构隧道的抗渗性、固定管片衬砌的位置、承受盾构后背设施产生的荷载等具有重要作用[3]。注浆浆液主要成分为水泥、粉煤灰、砂、减水剂、膨润土、水等。而采用盾构过程中产生的废弃泥砂[4]替换商品砂,无疑能在解决废弃泥砂处理难题的同时,降低商品砂带来的注浆浆液高成本。但废弃粉质土砂矿物组成复杂、泥质含量高等原因,易引起水化反应不彻底及团聚现象,导致浆液性能的劣化[5]。因此,如何对废弃泥砂壁后注浆的性能进行改性,以满足现场使用指标要求,成为研究者及业界关注的一个重要问题。

目前,已有一些研究者对注浆材料的配制与改性开展了研究。田智超等[6]、胡少军等[7]研究了碱改性条件下,对水泥水化反应的影响。田智超等[6]以粉煤灰、沸石、偏高岭土及聚合物乳胶粉协同改性碱矿渣水泥,发现抗冲击性、抗侵蚀性和抗冻融性有所提升,但是水泥强度会减小,胡少军等[7]研究发现在碱性条件会使粉煤灰的比面积增大以及吸附能力增强;陈华涛等[8]使用膨胀剂与速凝剂对水泥进行改性,然后把改性后的水泥用于河陈水库大坝帷幕的灌浆材料中,发现灌浆材料流动性提高,稳定性增强;符光平[9]使用氧化石墨烯对粉煤灰进行改性,通过研究发现粉煤灰与0.08%的氧化石墨烯结合可以替换20%的水泥,并且使水泥基注浆材料在不损失强度的同时还可以使流动性增强。Wang等[10]以水泥-水玻璃作为壁后注浆浆液,结果表明当水泥与水玻璃溶液比例在一定范围内时,注浆层降解后的最大压溃应力较小大于最小残余抗压强度,能够满足实际工程需要和保证隧道的安全。

总之,已有的研究表明,水泥与粉煤灰改性对注浆材料的性能优化有积极作用。但针对壁后注浆浆液而言,相关研究仍鲜见报道。

现依托江阴靖江过江隧道工程,穿越地层包括粉质黏土、粉砂、粉细砂和中粗砂地层,产生的大量废弃粉质土砂(弃砂)成分复杂,泥含量高(约50%),利用该工程产生的弃砂替换商品砂配制壁后注浆浆液。

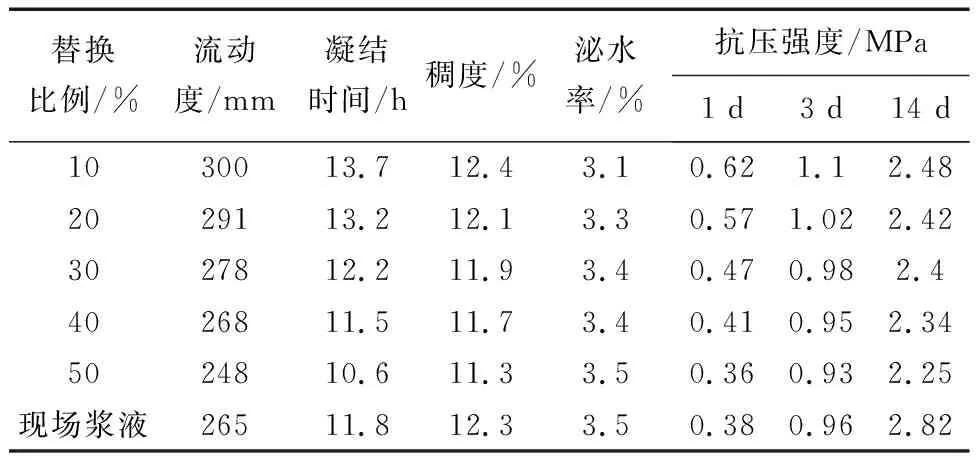

通过前期实验发现,如表1所示,当废弃粉质土砂替换商品砂后,可以降低浆液的流动度和稠度,缩短凝结时间,但是,当替换比例低于40%时,符合现场浆液指标,当替换比例高于40%时,浆液泌水率过大,流动度太低,凝结时间缩短效果不明显,不符合实际工程要求。

基于此,现提出一种使用氢氧化钠碱改性水泥或粉煤灰以提高弃砂壁后注浆浆液性能的思路,通过加速水泥水化反应、释放粉煤灰中的活性基团等模式,优化高掺量弃砂壁后注浆的性能,缩短其凝结时间以及降低泌水率使其符合施工要求。进一步,分析水泥与粉煤灰碱改性对弃砂壁后注浆浆液性能的影响规律,结合微观结构表征及文献对比,探讨了性能提升机理。

表1 10%~50%替换比例的浆液性能Table 1 10% ~ 50% replacement ratio of grouting performance

1 实验材料与实验步骤

1.1 实验原材料

本实验所用水泥为海螺水泥厂P·O42.5普通硅酸盐水泥,粉煤灰来自南京扬子粉煤灰公司(F类Ⅱ级),减水剂来自江苏苏博特新材料公司(PCA-I,聚羧酸减水剂),膨润土(主要成分为蒙脱石)和商品砂来自山东潍坊。所用废弃粉质土砂由石英(SiO2)、长石(Al2O3、CaO)、蒙脱石及泥质组成,含泥率为49.8%,粒径分布如表2所示。

表2 废弃粉质土砂粒径分布Table 2 Size distribution of abandoned silty soil sand

1.2 水泥/粉煤灰改性及浆液配制

取适量NaOH倒入1 L的烧杯中,加水至刻度线,摇匀,得到2 mol/L 的NaOH溶液。在室温条件下以固液比1∶5的比例,将水泥/粉煤灰放入NaOH溶液中,搅拌浸泡24 h后过滤,放入恒温干燥箱中,105 ℃干燥24 h后冷却至室温。具体实验流程如图1所示。经过24 h浸泡后,水泥部分固结,形成易碎的块状颗粒。

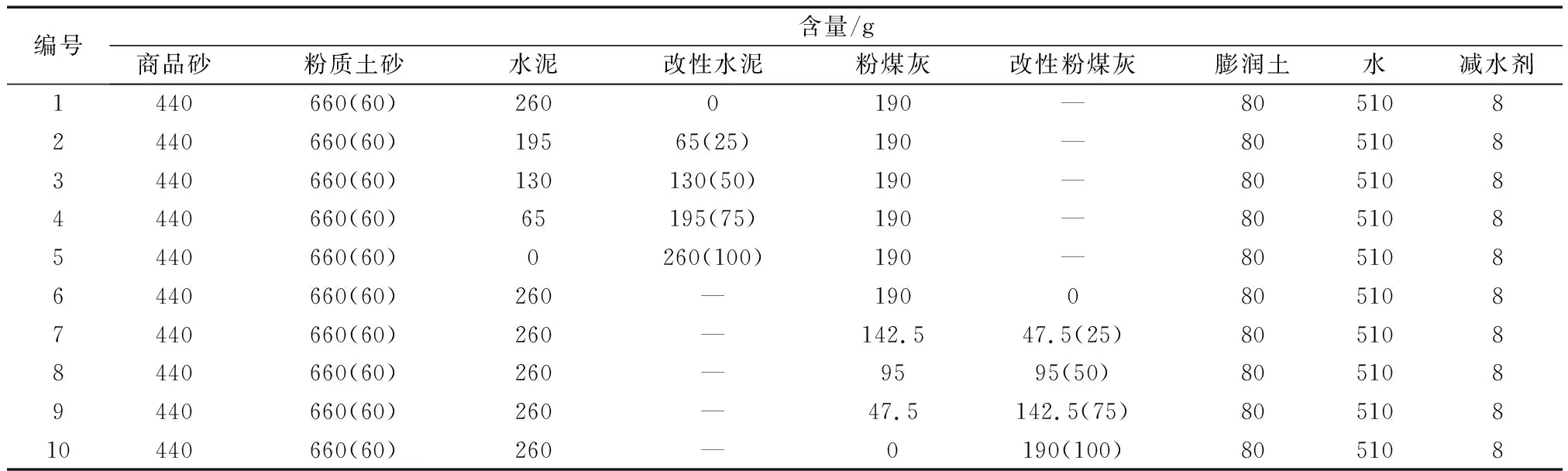

将碱改性水泥/粉煤灰替换原有水泥/粉煤灰成分,与废弃粉质土砂壁后注浆混合。其中,粉质土砂替换商品砂的比例为60%。具体比例如表3所示。

1.3 试验装置和方法

采用稠度仪、砂浆流动度测定仪、凝结时间测定仪、量筒、路面材料强度测试仪等仪器,参照相关标测试碱改性水泥/粉煤灰替壁后注浆浆液的性能,包括稠度[11]、流动度[12]、凝结时间[11]、泌水率[13]和抗压强度[11],研究水泥/粉煤灰碱改性对废弃粉质土砂配制盾构壁后注浆性能的影响。碱改性水泥/粉煤灰替壁后注浆浆液微观结构的表征采用X射线衍射和扫描电镜进行,以分析相应的微结构机制。

2 结果与讨论

2.1 水泥和粉煤灰碱改性对性能的影响

2.1.1 水泥碱改性对性能的影响

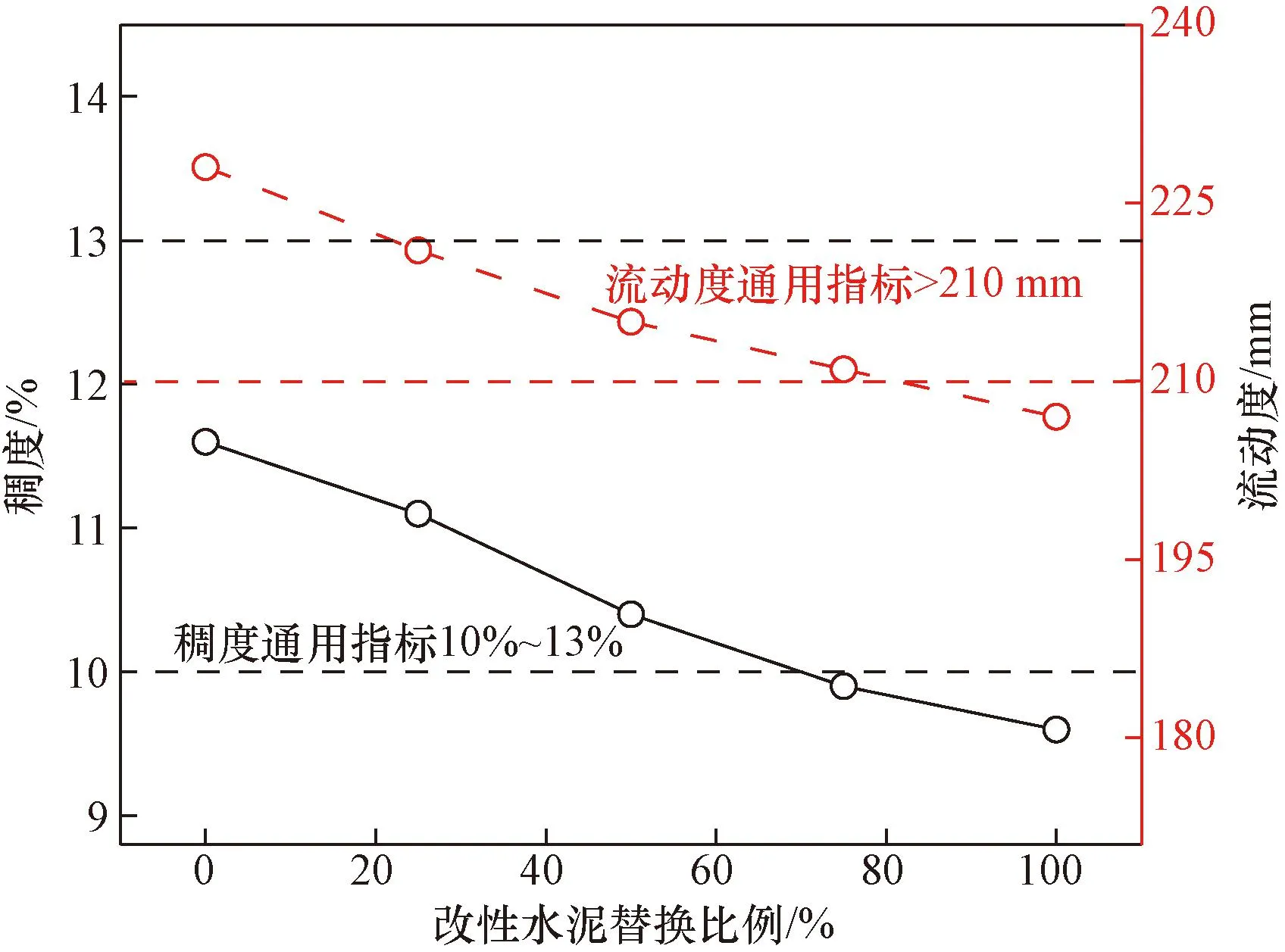

(1) 水泥碱改性对稠度和流动度的影响。图2所示为改性水泥替换比例对废弃粉质土砂壁后注浆稠度和流动度的影响关系图。随着改性水泥替换水泥比例的增多,粉质土砂壁后注浆的流动度不断减小,但当改性水泥替换比例小于50%时,浆液流动度仍然大于210 mm,满足通用指标要求。同时,改性水泥的加入也会可以让两种替换比例的粉质土砂壁后注浆的稠度减小,改性水泥的替换比例小于55%时,稠度仍符合通用指标要求。

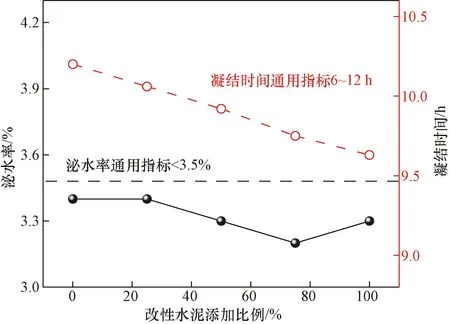

(2) 水泥碱改性对泌水率和凝结时间的影响。图3所示为改性水泥替换比例对废弃粉质土砂壁后注浆泌水率和凝结时间的影响关系图。泌水率直接反映了壁后注浆的稳定性,泌水率较大说明浆液不稳定,会造成堵管现象。由图3可知,改性水泥可以减小浆液的泌水率8%~10.4%,使泌水率符合通用指标并且进一步减小50%粉质土砂壁后注浆的泌水率,使其更加稳定。

图1 NaOH改性水泥流程图Fig.1 Flow chart of NaOH modified cement

表3 壁后注浆浆液配制成分及含量Table 3 Composition and content of backfill grouting

图2 改性水泥替换比例对废弃粉质土砂壁后 注浆稠度和流动度的影响Fig.2 Effect of modified cement replacement ratio on grouting consistency and fluidity of abandoned silty soil after sand wall

图3 改性水泥替换比例对废弃粉质土砂壁后 注浆泌水率和凝结时间的影响Fig.3 Effect of the replacement ratio of modified cement on bleeding rate and setting time of post grouting in abandoned silty soil sand wall

改性水泥的加入会使壁后注浆的凝结时间缩短,虽然在不使用改性水泥的情况下两种种替换比例的粉质土砂壁后注浆的凝结时间均小于12 h符合通用指标,但是本工程项目穿越居民区,对浆液早期强度有着较高的要求,浆液凝结时间越短越有利于浆液早期强度的形成,所以进一步缩短浆液的凝结时间具有实际的工程意义。而本研究中改性水泥的加入可以使其凝结时间进一步缩短6%左右。

(3) 水泥碱改性对抗压强度的影响。图4所示为改性水泥替换比例对废弃粉质土砂壁后注浆1、3、14 d抗压强度的影响关系图。改性水泥会使粉质土砂壁后注浆的抗压强度减小。改性水泥的替换比例在50%左右时,1 d的抗压强度较高,随着水化反应的进行,后期强度降低。改性水泥添加比例为75%时抗压强度较高。

图4 改性水泥替换比例对废弃粉质土砂壁后 注浆1、3、14 d抗压强度的影响Fig.4 Effect of the replacement ratio of modified cement on the compressive strength of waste silty soil after grouting for 1 d, 3 d and 14 d

2.1.2 煤灰碱改性对性能的影响

(1) 粉煤灰碱改性对稠度和流动度的影响。图5所示为改性粉煤灰替换比例对废弃粉质土砂壁后注浆稠度和流动度的影响关系图。随着改性粉煤灰替换比例不断增加,流动度不断减小,当粉煤灰替换比例大于80%时,其流动度减小9%~12%,此时流动度小于210 mm,不符合通用指标。改性粉煤灰的加入可以让粉质土砂壁后注浆的稠度减小,改性粉煤灰替换比例大于70%时,浆液稠度小于10%,此时稠度不符合通用指标。

图5 改性粉煤灰替换比例对废弃粉质土砂壁后 注浆稠度和流动度的影响Fig.5 Effect of the replacement ratio of modified fly ash on the consistency and fluidity of post grouting in abandoned silty soil sand wall

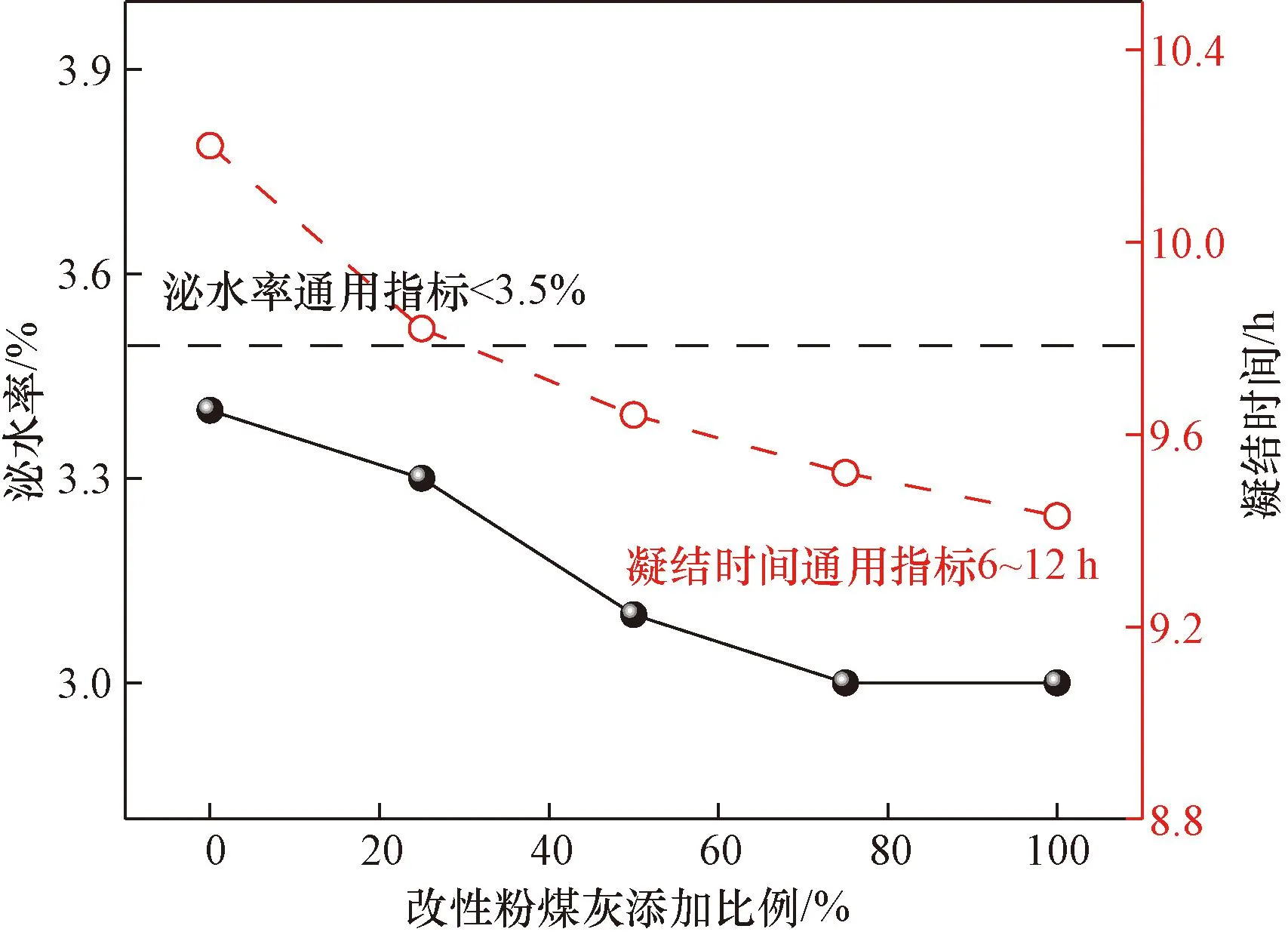

(2) 粉煤灰碱改性对泌水率和凝结时间的影响。图6所示为改性粉煤灰替换比例对废弃粉质土砂壁后注浆泌水率和凝结时间的影响关系图。由图6可知,改性粉煤灰可以减小浆液的泌水率,使用改性粉煤灰以后,可以使粉质土砂壁后注浆的泌水率减小,使泌水率符合通用指标。改性粉煤灰的加入可以使凝结时间由10.2 h减少到9.5 h,凝结时间整体符合通用指标。

(3) 粉煤灰碱改性对抗压强度的影响。图7所示为改性粉煤灰替换比例对废弃粉质土砂壁后注浆1、3、14 d抗压强度的影响关系图。改性粉煤灰使浆液的抗压强度减小。改性粉煤灰添加比例大于80%时,1 d的抗压强度无法达到通用指标,3 d的抗压强度整体符合大于0.5 MPa的通用指标,而14 d的抗压强度在改性粉煤灰比例大于30%时小于2.0 MPa,不满足通用指标要求。

图6 改性粉煤灰替换比例对废弃粉质土砂壁后 注浆泌水率和凝结时间的影响Fig.6 Effect of the replacement ratio of modified fly ash on bleeding rate and setting time of post grouting in abandoned silty soil sand wall

图7 改性粉煤灰替换比例对废弃粉质土砂壁后注浆 1、3、14 d抗压强度的影响Fig.7 Effect of the replacement ratio of modified fly ash on the compressive strength of waste silty sand wall after grouting for 1 d, 3 d and 14 d

2.2 微观结构与成分

2.2.1 相成分

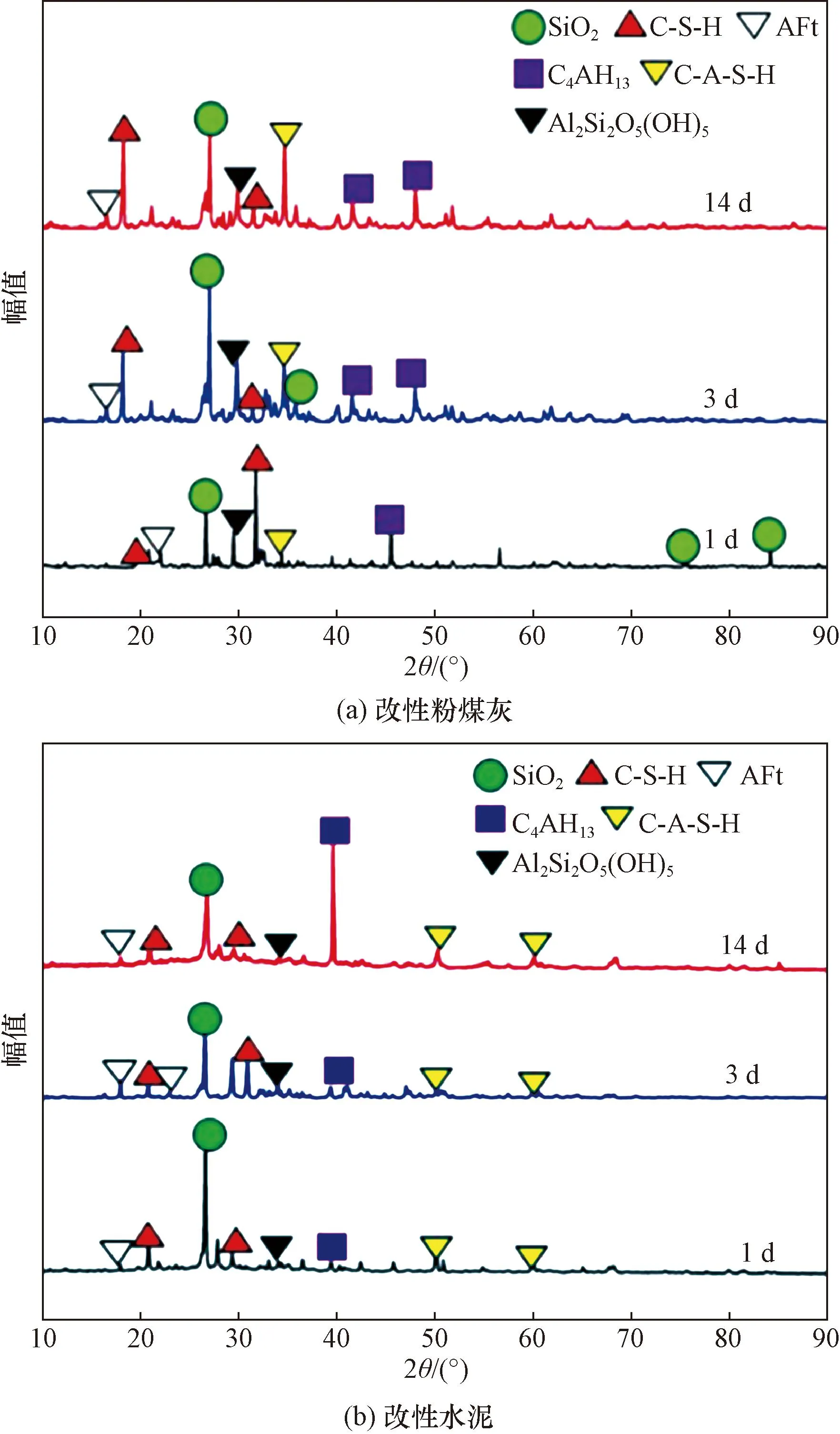

图8为壁后注浆1、3、14 d的XRD图,从下往上依次为 1、3、14 d 的物相组成。选取粉质土砂壁后注浆进行水泥与粉煤灰的改性,浆液中含有SiO2、C-S-H(水化硅酸钙)、Aft(钙矾石)、高岭石[Al2SiO5(OH)5)、C4AH13(水化铝酸钙)及水化硫铝酸钙(C-A-S-H,[Ca2Al(OH)6](SO4)0.3·3H2O]。同时,可以发现粉质土砂壁后注浆中水化铝酸钙及水化硫铝酸钙随着龄期增长而不断增多。

图8 改性粉煤灰及改性水泥配制废弃粉质土砂壁后 注浆1、3、14 d的XRD图Fig.8 XRD diagram of 1d, 3d and 14d post grouting of abandoned silty soil sand wall prepared with modified fly ash and modified cement

2.2.2 微观形貌

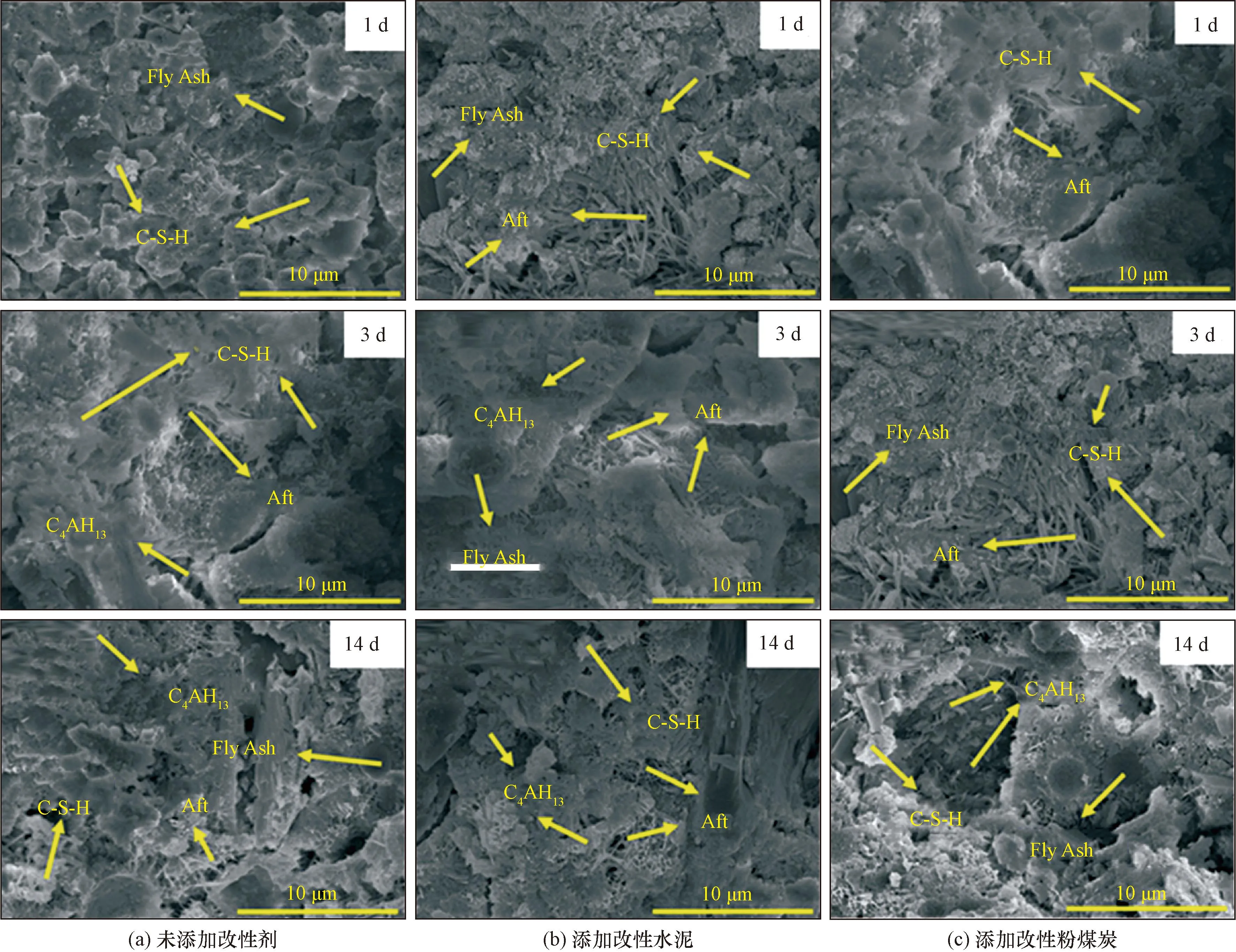

选取粉质土砂壁后注浆的微观形貌进行分析,图9所示为废弃粉质土砂壁后注浆未添加、改性水泥、改性粉煤灰的1、3、14 d的扫描电镜图。由图9可知,未掺入改性水泥/粉煤灰时,由于废弃粉质土砂替换比例达到60%,浆液中含有大量的钙矾石等矿物,具体形貌为细针状,由于泥质含量高,这影响了浆液的水化反应,所以可以看到有一些未完全反应的球状粉煤灰,随着时间的推移,浆液内部的反应不断发生,粉煤灰颗粒嵌于水泥石基体中起到“次中心质”的作用,由粉煤灰吸收氢氧化钙发生“二次水化”反应生成大量低钙、低碱度的凝胶产物并交织成致密网状结构[14]。凝胶类水化产物较丰富,大孔隙较少,水泥石结构较为密实,这说明14 d 时砂浆内部结构已经较为密实,孔隙率很低,很难找到粉煤灰颗粒。未反应的粉煤灰明显减少,水化产物增多,产生薄板状的C4AH13(水化铝酸钙)以及网状或绒状的C-S-H(水化硅酸钙)。

当掺入改性水泥后,可以发现1、3 d时,浆液内无未反应的粉煤灰,很多绒状C-S-H(水化硅酸钙),依然会有很多钙矾石等矿物成分,随着时间的推移,水化产物C4AH13(水化铝酸钙)开始出现,呈薄板状,3 d时,C-S-H(水化硅酸钙)开始集聚并且缝隙中夹杂着钙矾石;当到14 d时,大量C4AH13(水化铝酸钙)产生,聚集到一起呈现为不规则板状。掺入改性粉煤灰,在第3天时,就有一些C4AH13(水化铝酸钙)开始聚集,并且由于碱性使粉煤灰更加有活性,从而产生了水化硫铝酸钙(C-A-S-H),在未掺入改性粉煤灰之前,水化硫铝酸钙(C-A-S-H)是没有产生的。由此可见,改性后的粉煤灰可以促进水化反应。

水泥进行碱性改性,其目的是加速水泥的水化反应,进而可以缩短浆液的凝结时间且对于用水量也会有所影响,进而也会影响浆液的流动度以及稠度。在此基础上,水泥中游离氧化钙增多,对浆液的水化反应产生影响,进而影响浆液的性能。而对于粉煤灰,主要是破坏粉煤灰中莫来石和石英原本有序的玻璃相结构,粉煤灰转化为沸石样物质,使其比表面积增大。与此同时,Al2O3、SiO2等铝硅酸盐玻璃相结构在与碱进行反应后,会发生破碎,一些活性基团从粉煤灰中溶解释放,进而吸附带电离子,提高了粉煤灰的吸附能力。

图9 改性粉煤灰及改性水泥配制废弃粉质土砂壁后注浆1、3、14 d微观结构Fig.9 Microstructure of waste silty soil sand wall prepared by modified fly ash and modified cement after grouting for 1 d, 3 d and 14 d

2.3 讨论

从上述结果可知,使用改性水泥与改性粉煤灰优化粉质土砂壁后注浆,当改性水泥替换比例不超过50%时,对粉质土砂壁后注浆具有积极的影响,可以在缩短凝结时间和降低泌水率的同时,使流动度与抗压强度依然符合通用指标。改性粉煤灰相较于改性水泥对浆液的影响较小,但在小幅降低浆液抗压强度的情况下,仍可以缩短浆液的凝结时间和泌水率。

对于粉质土砂壁后注浆,根据其微观形貌分析,因为含泥率高与工程地质原因,废弃粉质土砂不仅会加大浆液的用水量,钙矾石等矿物组成多并且一开始会影响浆液的酸碱性,进而影响水化反应,所以在反应初期,会存在残留的粉煤灰,但随着时间的增长,生成水化产物C4AH13(水化铝酸钙),残留的粉煤灰消失。在使用改性后的水泥后,碱性环境下,强碱对水泥产生侵蚀,出现大量氧化钙,具体反应式为

3H2O (胶体) +3Ca(OH)2(晶体)

(1)

3H2O+Ca(OH)2(晶体)

(2)

Al2O3·6 H2O(晶体)

(3)

Al2O3·6H2O+CaO·Fe2O3·H2O(胶体)

(4)

加入改性水泥后,氧化钙迅速参与反应,可以使C-S-H早期就大量集聚,没有残留的粉煤灰或者Ca(OH)2,随着反应不断进行,C-S-H与氧化钙继续发生反应,所以后期产生的C4AH13(水化铝酸钙)比初始浆液多,由于大量的氧化钙流出造成了水泥质量减弱,所以后期影响了浆液的抗压强度。加入改性粉煤灰后,效果与改性水泥相似,但在后期,由于粉煤灰被强碱激发,会产生水化硫铝酸钙(C-A-S-H)。所以可以看出,改性后的水泥与粉煤灰可以促进壁后注浆的水化反应,图10为改性水泥/粉煤灰对废弃粉质土砂壁后注浆性能的影响机理示意图。

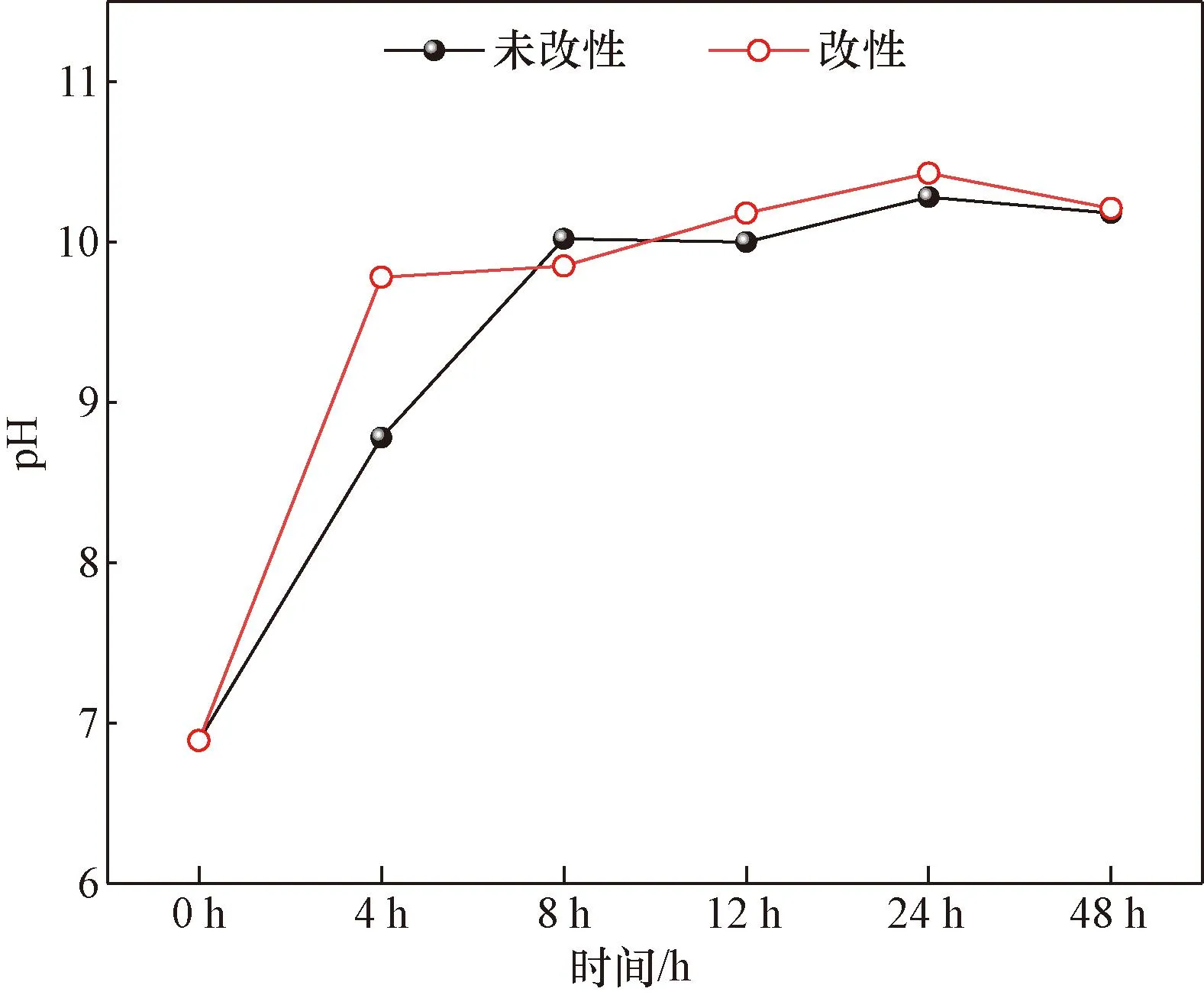

为了探究NaOH改性后,制备的砂浆对环境的影响,特别是经过长期地下水冲刷时,是否会造成周围环境pH升高。对比了改性水泥14 d的试样(70 mm×70 mm×70 mm)经过去离子水浸泡一段时间后,去离子水的pH变化,实验结果如图11所示。两者在前4 h时,pH相差约为1,但是长时间浸泡后,pH相差小于0.3,显然,碱改性水泥和粉煤灰并不会对环境明显的影响。

图10 水泥及粉煤灰碱改性对废弃粉质土砂壁后 注浆性能的影响机理图Fig.10 Mechanism diagram of effect of alkali modification of cement and fly ash on post grouting performance of waste silty soil sand wall

图11 NaOH改性对pH影响Fig.11 Effect of NaOH modification on pH

3 经济性分析

壁后注浆的成本主要是由所使用的各原材料的使用成本组成,配制壁后注浆所需的原材料的价格。

以江阴靖江长江过江隧道工程项目为例,所使用的泥水盾构机的外径(L)为 16.9 m、内径为15 m,隧道内管片外径(l)为16 m,管片长度(m)为2 m。盾构机经过洪积岩层时,壁后注浆会有少量流失,实际注浆量比理论值大,故需引入膨胀系数a,所以每环同步注浆量计算公式为

[π(L/2)2-π(l/2)2]ma=24.6am3

(5)

在此基础上,通过添加NaOH溶液对水泥及粉煤灰改性,达到提升废弃粉质土砂壁后注浆性能的目的。固体NaOH市场价格大约为2 000元/t,使用2 mol/L 的NaOH溶液。改性过程中,水泥、粉煤灰与NaOH溶液的比例为1∶5,结合实验配比与现场工程注浆量,通过计算得出,使用100%改性水泥替换,每环成本提高816.4元,使用100%改性粉煤灰,每环成本增加646元。但同时废弃粉质土砂替换商品砂的比例达到60%,每环多节约1 902元,扣除NaOH溶液的成本,仍然具有较好的经济性。表5为改性水泥与改性粉煤灰对壁后注浆的成本对比。

表4 材料成本Table 4 Material cost

表5 成本对比Table 5 Cost comparison

4 结论

(1)使用 NaOH 溶液对水泥与粉煤灰改性,碱性会破坏粉煤灰的玻璃相结构以及活性基团,释放活性带电离子从而增强其本身的吸附性,进而影响浆液的水化反应,同时碱性条件会激发粉煤灰,加速粉煤灰参与反应;碱性条件也会破坏水泥骨料,释放大量的CaO,为后续的水化铝酸钙提供反应物。

(2)使用改性水泥与改性粉煤灰优化粉质土砂壁后注浆,当改性水泥替换比例不超过50%时,对粉质土砂壁后注浆具有积极的影响,可以在缩短凝结时间和降低泌水率的同时,使流动度与抗压强度依然符合通用指标。 改性粉煤灰相较于改性水泥对浆液的影响比较小,但在小幅降低浆液抗压强度的情况下,仍可以有效缩短浆液的凝结时间和泌水率。

(3)改性水泥与改性粉煤灰加入浆液之后,水化产物C4AH13(水化铝酸钙)明显增多。由于改性粉煤灰在 NaOH溶液里被激发,浆液在后期产生了C-A-S-H(水化硅铝酸钙)[15],水化硅铝酸钙与水化铝酸钙成为浆液的主要水化产物,也一定程度上维持了浆液的抗压强度。而改性水泥由于水泥本身骨料遭到碱性侵蚀,全部转化成了水化硅酸钙以及水化铝酸钙,造成了浆液后期强度较低的现象。