基于EDEM的笼养种鸭精准饲喂器的设计与试验

关键词 笼养种鸭; 精准饲喂器; 颗粒饲料; 饲喂装置; 均匀性

中国是世界上最大的蛋鸭养殖和消费国,现有的蛋鸭存栏量超过2 亿,占全球的90% 以上[1]。传统养殖模式下鸭群体对水体造成的污染严重,智能化养殖水平较低,相比之下笼养模式具有饲养密度大、环境污染小、养殖效益高等优势[2]。目前,蛋鸭的笼养技术在我国得到了广泛研究和快速发展[3-5]。现有的笼养设施多采取无差别、低精度的螺旋式排料投喂方式,易造成饲料供应不足或过度供应的问题,不能满足灵活可变的供料需求,尤其是种鸭的选种培育过程中,饲料供应量作为品种选育核心指标蛋料比的一部分,更加需要饲喂设备具有饲料供应量易调节、精度高的特点[6]。

孟庆军等[7]在针对A 型养殖笼所设计的螺旋排料机的研究中,以球形饲料为研究对象,发现进料口高度对排料量有显著影响。戚江涛等[8]研究了奶牛双螺旋饲喂器螺距和搅龙转速不同组合对装置供料精度的影响,依据仿真所得最优参数进行结构设计,所设计的结构排量验证试验精度超过99.8%。聂传斌等[9]对种鹅精准饲喂装置进行了优化,通过分析饲料颗粒飞出速度集中度、扭矩、质量流率分布,确定了种鹅精准饲喂装置的输送精度、饲料破碎率、输送扭矩综合参数的最优组合。杜华兴等[10]在平养育雏的饲养条件下设计了一种槽轮式排料装置并进行仿真研究,探讨了在槽轮输送结构下,如何优化槽轮转速和出料倾斜角来获取最优输送结构。赵思琪等[11]利用EDEM-Fluent 耦合方法研究投饵机的抛料分布,针对抛料均匀性进行结构优化,以抛料的周向分布变异系数作为优化指标,最后证明使用仿真可以进行参数优化。上述研究主要针对转速、螺距、出料角度等结构参数对各类饲料输送器的饲料输送稳定性等工作指标参数的影响,使用仿真分析对最佳结构设计具有指导作用,可以快速确定最优参数组合结构,能减少研发时间、节约研发成本。但是由于饲料种类、饲喂模式和饲喂对象的不同,在笼养种鸭育种环境下,以上的饲喂技术难以直接应用。

本研究设计了一种叶片式种鸭饲料精量饲喂系统,以饲喂器的结构设计为核心研究对象,使用离散元仿真等工具,探索种鸭圆柱型颗粒饲料的充料机制,优化饲喂器主要结构参数和工作参数来提高叶片式饲料饲喂器的工作性能,为实现笼养家禽的精准化养殖提供参考。

1 材料与方法

1.1 饲喂系统的工作原理

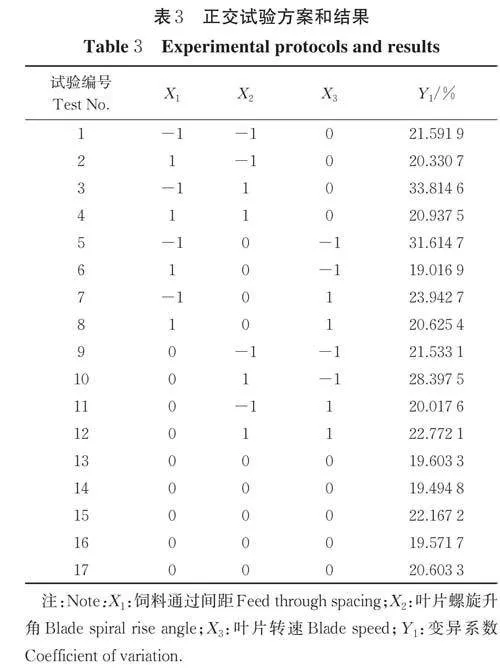

种鸭精准饲喂系统的整体结构如图1 所示,该系统使用STM32F103 单片机开发板为控制核心,步进电机和电机驱动器为控制执行部件,信息采集部件包括扫码模块、个体检测模块、产蛋计数模块组和采食余量检测模块。饲喂选育过程中种鸭被独立饲养在3 层A 型笼具中,8 个笼具为1 组,笼具之间并排排列,通过具有父本母本序号以及养殖序列编号信息条形码标签标记每只笼养鸭个体。

总饲料供应系统启动后,饲喂平台开始从笼具一端沿着笼具排列方向向另一端移动,在饲喂平台移动过程中:扫码模块读取条形码内容,在系统的预饲喂量数据库获取此条码对应笼具所设置的饲喂量,不同的饲喂量设置对应控制核心输出不同的PWM 波信号时间,系统控制核心通过输出PWM 波信号时间来控制饲喂器中步进电机的转动时间从而匹配不同的饲喂量,同时开启当前笼位的饲喂控制和信息采集工作使能;采食余量模块进行工作,记录采食数据;个体检测模块对个体信息进行识别,在识别到正常鸭个体时开启饲喂模块使能,控制电机的启动;产蛋计数模块进行鸭蛋识别和计数统计;OLED 显示屏实时显示当前笼位各项工作数据。随着饲喂平台的继续移动,当扫描模块读取到下个条码识别时,系统完成当前1 个笼位的信息采集和饲喂工作,同时开启下1 个笼位对应的控制和数据采集工作。在读取到笼具列末端的终止信号后,饲喂系统采集工作停止,所有数据通过串口上传到上位机中。其中,残余的饲料的处理有2 种方式,对应2 种不同的采食量记录模式:(1)需要保留残余饲料,则不进行饲料处理,便在饲喂量的数据管理中,记录本次饲料供应量为残余量与添加量之和;(2)残余饲料需要立即取出,进行人工取出则饲料供应量为本次饲料添加量。上位机通过阿里云平台将数据上传并且生成数据报表,方便其他工作人员获取本批次的养殖信息,以便进行品种选育。

1.2 饲喂器装置设计

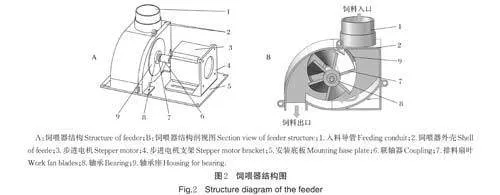

1)饲喂器排料工作原理。该系统可以通过扫描模块获取当前笼位的条形码数据并与饲喂预设量数据匹配,控制饲喂器上的步进电机工作,以实现饲喂量的精确控制。在此过程中饲喂器的排料性能决定了该系统中饲料饲喂量的控制精度[12]。饲喂器由1对饲喂器外壳、步进电机、步进电机支架、安装底板、联轴器、排料叶片、轴承、轴承座组成(图2)。步进电机型号为57BYG250B,为额定电流2.1 A、扭矩1.2N、步距角度1.8°的二相步进电机。使用的控制驱动器为DM860H,工作电压和输出电压为24 V、输出电流设置为2 A,允许峰值电流为2.4 A,即步进电机最大功率为48 W。电机功率如公式(1)所示。

式(1)中:P 为排料叶片的旋转功率,kW;T 为排料叶片的扭矩,N·m;n 为排料叶片工作转速,r/min。根据仿真中对排料叶片的最大扭矩进行数据采集,排料叶片受到的最大扭矩为1.586 N·m,考虑叶片在试验中的最大转速72 r/min,设定系统的机械效率为80%,可算得饲喂器需要的最大输出功率为14.95W,而步进电机控制器能提供的最大功率为48 W,满足需求。

控制信号由STM32F103 单片机开发板输出PWM 脉冲数来控制步进角的速度。饲料通过入料导管进入饲喂器,在重力和相互作用力下完成充料,通过排料叶片的旋转作用从出口排出,落入笼具的食槽中。

2)饲喂器主要参数设计。该饲喂器采用叶片螺旋输送结构,饲喂器的理论排量公式如下所示:

式(2)~(3)中:q总为单位时间饲喂器总排料速率,kg/min;q1为单位时间饲喂器叶片强制的排料速率,kg/min;q2为单位时间饲喂器叶片带动的排料速率,kg/min;n 为扇叶叶片数量;s 为扇叶之间的横截面积,m2;l 为排料扇叶有效长度,m;ρ 为饲料颗粒容重,kg/m3;τ 为饲料颗粒在叶片之间的充实率;w 为电机转速,r/min;λ 为饲料颗粒的带动层系数;R 为外壳内部最低点到转动轴心的距离,m;r 为叶片半径,m。

在饲喂养殖过程中,不同生长阶段、不同品种个体以及不同的培育模式,对饲喂量的需求都不同,需要装置在对应条件下实现不同排量的精准供给和快速调整[13]。该饲喂器采用控制电机转动时间来控制排量。以饲料排量的均匀性作为研究对象,以单位时间排料量的变异系数作为性能指标。变异系数越小,说明在该结构参数和叶片转速条件下,单位时间内装置排出的饲料量越均匀,该装置的排量可控性越好,在进行排料叶片工作时间配置后,饲喂量和设定量之间的误差越小,饲喂系统的排料精确度越高。

1.3 仿真试验

1)主要仿真参数的确定。试验中使用的种鸭饲料外形为类圆柱体的固体压缩饲料,其平均直径为4.6 mm,长度为8~13 mm。实际饲喂过程中,饲料需要通过厂房外的螺旋输送机输送后到达料箱,再输送到饲喂器终端,但是在这2 个输送阶段中饲料会发生部分断裂。因此,为还原真实饲喂过程,在对饲槽中的饲料长度进行采样计数统计后,在仿真中将饲料颗粒归纳设置为3 种长度状态:1 号短颗粒4.4mm、2 号中颗粒7.8 mm、3 号长颗粒12.4 mm,在仿真中将所占总颗粒质量比分别对应设置为34.5%、22.9%、42.6%。仿真软件中颗粒模型如图3 所示。

饲喂器与饲料颗粒接触部分的材料为光敏树脂。在饲喂器工作过程中,物体之间光滑无粘附,因此设置仿真设计中颗粒与颗粒和颗粒与饲喂器之间接触模型为 Hertz-Mindlin 无滑移接触模型。通过查阅资料和相关试验测定后[14-15],最终确定仿真试验所使用的有关仿真力学参数如表1 所示。

2)仿真试验的设计。上述饲喂器结构使用SOLIDWORKS 进行三维建模,完成建模、装配和调整后,保存为STEP 格式文件导入EDEM 中。为了提高仿真效率,较长的饲槽模型在仿真中使用了圆筒模型代替。最后所得的饲喂器模型结构和仿真过程示意图如图4 所示。

为了实时记录排料仿真过程中饲料的排量,在出料口设置了颗粒通过质量监测站(图5),记录各单位时间落入饲槽的饲料质量,作为排料变异系数的计算数据。

通过EDEM 中进行模拟仿真试验,仿真中将在饲料导管设置颗粒生成工厂,饲料以150 g/s 的质量流进入饲喂器内腔,以确保在仿真过程中对饲喂器饲料供应充足。仿真过程中与颗粒有接触的模型设置振幅0.2 mm、频率10 Hz、方向垂直地面、持续时间0.1 s、间隔时间0.4 s 的正弦运动,以模拟饲喂过程中饲喂平台主电机运动时产生的震动。

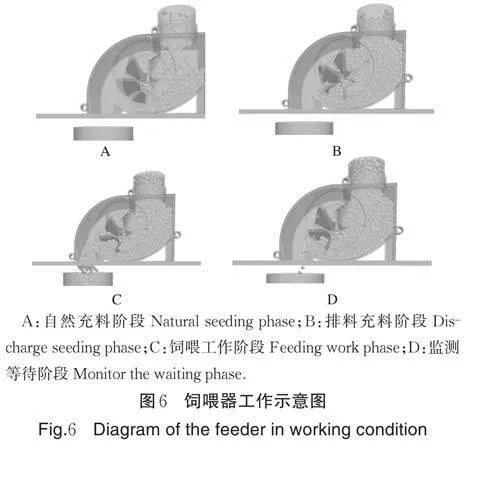

为了准确还原饲喂器排料的过程,仿真试验流程分成4 个阶段(图6):第一阶段,自然充料阶段,模拟饲料从饲料导管落入饲喂器空腔中,持续时间0.4 s。第二阶段,排料充料阶段,排料扇叶以设定的角速度旋转,使饲料充满饲喂器空腔以及等待多余饲料下落,饲喂器进入工作准备状态,持续时间0.8 s。第三阶段,饲喂工作阶段,模拟饲喂阶段饲料投喂过程,步进电机工作以设定的角速度旋转1 周,持续时间因叶片转速不同而不同。第四阶段,监测等待阶段,因为电机停止到饲料全部落入饲槽存在时间延迟,需要等待所有已经离开出料口的饲料通过仿真模型中设置的质量检测站[16],持续时间0.4 s。整个仿真过程以0.01 s 为数据采集间距,通过仿真内监测站可得每0.01 s 内进入食槽空间的饲料质量。考虑饲料落入饲槽空间的时间间隔,从1.35 s 开始取相邻5 次质量传感器的数据总和,以每0.05 s 内落入饲槽空间中饲料质量的变异系数为指标,作为系统排料均匀性的评判依据。

1.4 影响因素设计

育种饲喂中饲料每次平均供应量为95 g,故饲喂器结构中饲料通过间距设计为6 mm、排料叶片数为6 片、叶片有效工作长度为20 mm、叶片螺旋升角为75°,叶片转速为60 r/min,工作持续1 s,20 组平均饲喂量为96.5 g。在饲喂器排料性能检测试验阶段,发现叶片到内腔底部的饲料通过间距、排料叶片的螺旋升角和排料叶片的角速度等因素对排料速率、排料质量波动变化等排料结果影响较大。为探索结构参数对饲喂器排料功能的影响,本研究以上述3 个因素为研究对象,探究3 个因素对排料均匀性的影响。

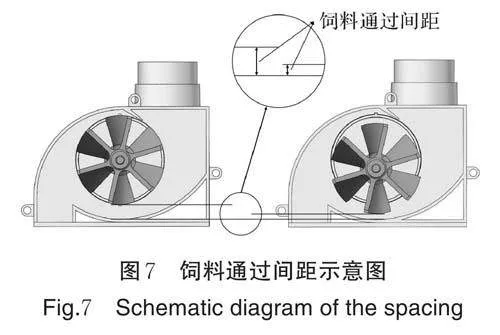

饲料通过间距为饲喂器内腔中排料叶片最低处到饲喂器内腔底部最低的距离,如图7 所示。根据公式(3),饲料通过间距直接影响外壳内部最低点到转动轴心的距离R,同时间接影响饲料颗粒的带动层系数λ。

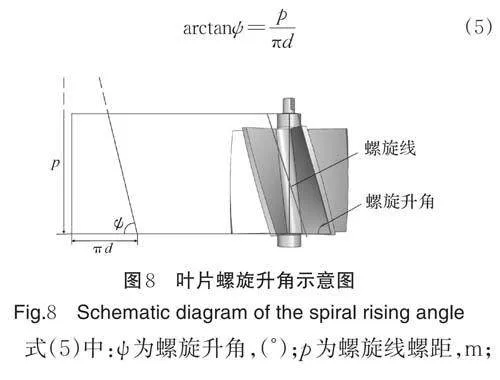

叶片螺旋升角示意图如图8 所示,在公式(2)~(3)中,排料叶片螺旋升角会影响饲料颗粒在叶片之间的充实率τ 和饲料颗粒的带动层系数λ。当叶片螺旋升角为90°时,为传统直型叶片。在排料叶片的三维设计中,排料叶片是以叶片截面图形为草图、以螺旋线为扫描引导线进行三维扫描绘制而成。螺旋线的螺旋升角就是排料叶片的螺旋升角。其中,螺旋升角的计算公式为:

螺旋升角范围为0°~90°,升角越大,排料叶片接近直型叶片。随着排料叶片螺旋升角从90°开始减小,饲料颗粒受到的叶片轴向方向的力会从零开始增加,同时饲料受径向力开始减小。轴向力方向为大拇指所指的方向(根据右手螺旋法则,当四指与叶片旋转方向相同时)。轴向力使得饲料颗粒有垂直向内的运动趋势,使得当螺旋升角过小时,饲料颗粒有在饲喂器内壁聚集的可能性,从而影响饲喂器的排料性能。因此,在本研究中设计螺旋升角应当有最小值。试验中使用单片机向步进电机发送不同的脉冲频率信号以控制叶片转速,步进电机的转速公式为:

式(6)中:w 为步进电机转速,r/min;f 为控制信号脉冲频率,固定值,大小为72 MHz;p 为驱动器细分倍数,试验中设置为800;arr为pwm 波计数阈值;psc为pwm 波预分频系数。

2 结果与分析

2.1 正交试验

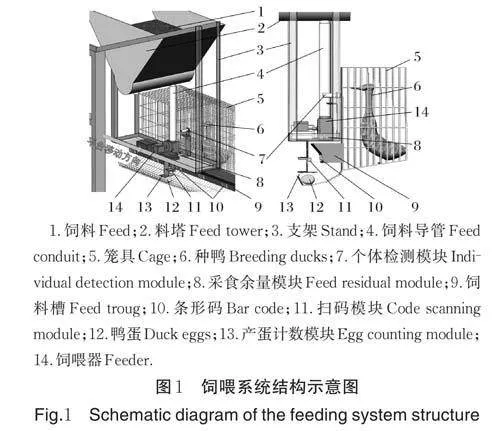

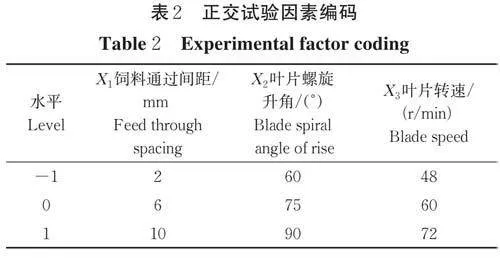

为考察上述3 个因素对变异系数的影响,设置三因素三水平正交试验。在预试验阶段,发现饲料通过间距和叶片转速对饲料排料影响效果明显,超出一定范围会使得饲喂器系统在短时间完不成指定饲喂量供应或者使得单位时间饲喂量过大不利于系统通过时间调节饲喂量。因此,选取饲料通过间距为2、10 mm 作为水平最值,原转速的80% 和120% 作为水平最值。当叶片螺旋升角度为60°时,相邻2 块叶片边缘的连线与旋转轴平行,使得轴向截面上,叶片占据饲料的体积均匀分布,能缓解传统直型扇叶的脉冲效应,故选取叶片螺旋升角60°与传统直型叶片螺旋升角90°作为水平最值。试验因素编码表如表2 所示,设计方案和试验结果如表3 所示,其中X1、X2、X3 分别代表饲料通过间距、叶片螺旋角度、叶片转速,验证指标Y1为排料变异系数。

将表3 的样本数据填入Design Expert 中进行二项多项式模型拟合,所得的方差分析如表4 所示。

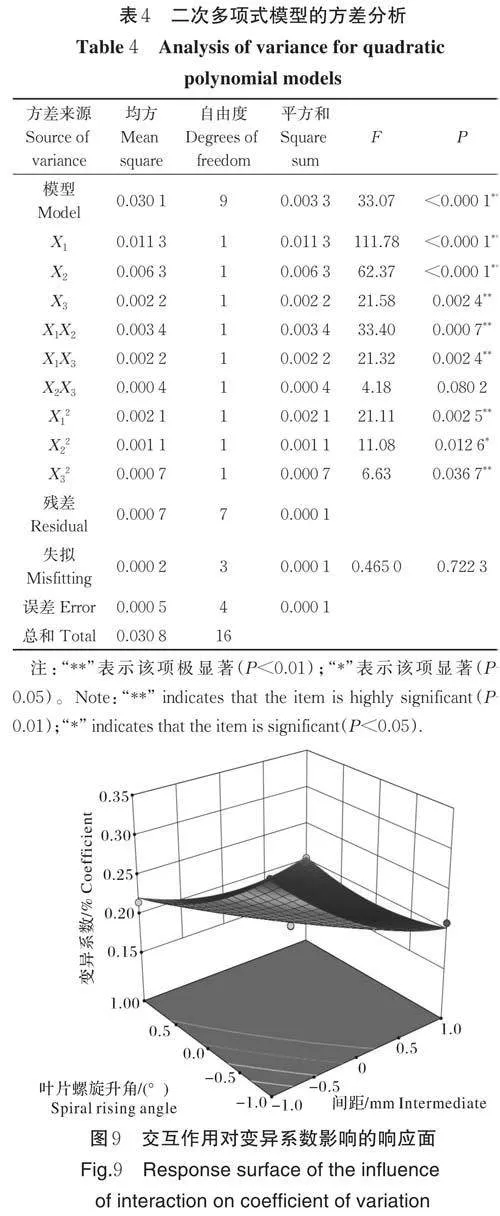

由表4 可知,Y1 的回归方程的显著性Plt;0.000 1,说明该模型极显著,而失拟项Pgt;0.05,说明函数各项拟合性好,拟合函数可信度高[17]。三因素对变异系数的影响大小顺序依次是饲料通过间距、叶片螺旋升角、叶片转速。在交互项中,饲料通过间距和叶片螺旋升角的交互作用对变异系数的影响最大,对应的响应面曲线如图9 所示。通过响应面曲线可知:饲料通过间距处于较低水平时,变异系数随叶片螺旋升角的增大而减小,饲料通过间距处于较高水平时,变异系数随叶片螺旋升角的增大先减小后增大;叶片螺旋升角处于较低水平时,变异系数随着饲料通过间距的增大而减小,叶片螺旋升角处于较高水平时,变异系数随着饲料通过间距的增加先减小后增大,因此,饲料通过间距与叶片螺旋升角具有显著的相关性。

去除不显著项,得到单位时间排量变异系数二次多项式回归模型如式(7)所示。

2.2 设计参数优化及验证

设计的饲喂系统通过控制排料时间来控制饲料排量,饲喂时间中位数设置为1 s。根据饲喂供料需求,需要饲喂器1 s 的饲料排量在60~120 g。重复变异系数函数求解过程,根据方差分析和拟合结果得到饲料通过间距、叶片螺旋升角、叶片转速与排量呈一次关系,拟合方程模型显著,方程拟合性好,拟合函数如下所示。

为探索该结构下饲喂器最佳结构参数,根据拟合方程,以饲料通过间距、叶片螺旋升角、叶片转速为自变量,以变异系数最小为优化目标,并结合实际饲喂排量需求条件建立数学模型。

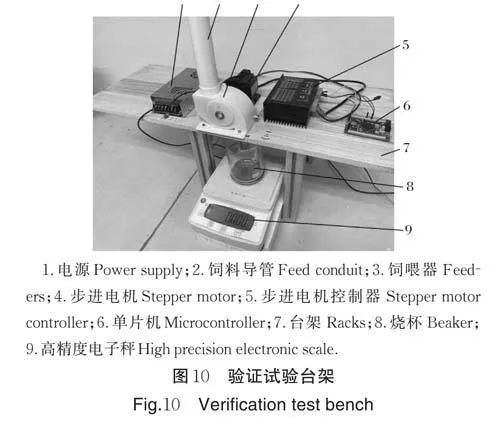

使用Design Expert 中Numerical Optimization 模块进行目标参数优化求解Y1,得到当饲料通过间距为9.0 mm、叶片螺旋升角为71.5°、叶片转速为58.4r/min 时,变异系数有最小值18.66%,此时每0.05 s平均饲料排量为5.5 g,满足生产需求。为了验证仿真试验的准确性,进行饲喂器排种试验,图10 为饲喂器排种台架安装图。

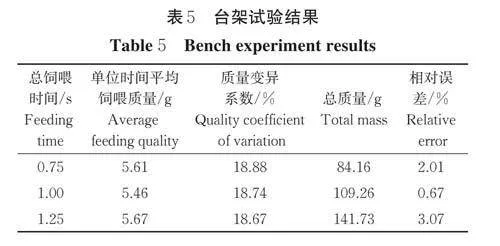

使用STM32 控制步进电机转动,排料转动时间设置为0.05 s,转动停止间隔为2 s,排料转动和停止重复进行20 次,使总排料时间为1 s。通过电子秤测量记录烧杯内饲料质量变化,得到每次排料的质量,计算落入烧杯中饲料的平均质量、质量变异系数、饲喂总质量以及实际质量与预测质量之间的相对误差。同时进行变量排料试验,增加相同条件下总饲喂时间为分别0.75、1.25 s 的验证试验,总时间不同的每组试验进行10 次,取10 次结果的平均值。试验结果如表5 所示,结果显示,3 组试验结果的平均变异系数为18.74%,单位时间平均排量为5.58 g,与仿真试验预测结果相差不大。试验结果表明,在该结构参数下,饲喂器排料速率为111.6 g/s,系统能以此排料速率为依据,建立电机工作时间-饲喂量匹配表,从而实现饲喂量的精准控制。在各项排量试验中,总设定量和实际量之间的最大相对误差为3.07%,满足种鸭供料需要求[18]。

3 讨论

本研究设计一套笼养种鸭饲喂监控信息采集系统,该系统能通过对笼养种鸭的身份识别后对种鸭个体实现精准定量饲喂,同时能采集种鸭的健康信息以及采食量和产蛋量等重要的养殖育种信息,提高了育种研究的智能化精确化工作水平。

本研究设计了一种基于单片机控制、以步进电机为控制终端的叶片式精量饲喂器,着重对饲喂器的结构设计和参数优化进行了研究,通过正交试验分析了饲料通过间距、叶片螺旋升角、叶片转速对饲喂器排料均匀性的影响,结果表明:当饲料通过间距为9.0 mm、叶片螺旋升角为71.5°、叶片转速为58.4r/min 时,系统能获取最优工作性能参数,此时饲喂变异系数为18.66%,排料速率为110 g/s,各因素对变异系数的影响主次顺序为饲料通过间距、叶片螺旋升角、叶片转速。通过台架试验对预测结果进行试验验证,得到饲喂变异系数为18.74%,饲喂质量流为109.26 g/s,多组试验中预设量与实际量的最大相对误差值为3.07%,试验结果显示,该结构下饲喂器排料速率稳定,在1.5 s 的饲喂时间内,饲喂器能实现单次0~160 g 内可控的饲喂量供应,能满足种鸭选育研究所需要的供料要求。

研究结果表明,本研究设计的种鸭选育饲喂系统可满足种鸭饲喂过程可控、精量的供料需求,下一步考虑对饲喂器结构中叶片数目、叶片直径等其他设计参数进行研究,通过优化其他参数来进一步提升饲喂器的饲喂性能。