花生仁变温湿法脱红衣预处理工艺参数研究

关键词 花生仁; 工艺参数; 脱净率; 破损率; 含水率

花生仁脱红衣是花生仁精深加工产业中基础且重要的环节,所得产物为净花生仁[1]和花生红衣两部分。由于花生仁需要干燥贮藏[2-3],含水率较低,净花生仁和花生红衣贴合紧密,难以分离,直接机械脱红衣极易造成净花生仁的损伤[4-7]。因此,花生仁预处理是花生仁脱红衣过程中不可缺少的环节。

目前,常用的花生仁脱红衣方法有干法、湿法、微波和碱液等[8]。这些方法可以降低净花生仁和花生红衣之间的结合力,从而使净花生仁和花生红衣更易发生分离[9-11]。唐承万等[12]研究发现花生仁经干燥后含水率在3%~4% 时,脱净率达96%;王京等[13]研究发现花生仁在55~59 ℃恒温浸泡25~31min 时能达到预期脱红衣目的;张凤英等[14]将花生仁在−1~5 ℃冷藏10 min,然后装载厚度1~2 cm,通过微波高火处理2 min,花生仁的预处理效果最好。但干燥处理后脱出的花生红衣易碎难收集;微波法对设备要求较高,难以应用于大批量生产;碱液脱红衣被广泛应用在食品加工中,但存在碱液残留和环境污染等问题[15-16];湿法脱红衣脱净率高,花生红衣完整易收集,发展前景广阔。

随着花生仁精深加工及副产物相关产业的发展,对脱红衣后的净花生仁与花生红衣的质量要求越来越高[17-19]。如何获得高品质的净花生仁与花生红衣,不仅取决于脱红衣机械本身的性能,更取决于其脱红衣之前的预处理工艺。湿法脱红衣具有净花生仁营养成分损失少、红衣完整性好、易收集、有利于后续加工等优点,且净花生仁与花生红衣水分处理技术较成熟,因此湿法脱红衣具有更好的应用前景。针对目前机械湿法脱红衣存在破损率较高、含水率较高及脱净率较低等问题,本研究采用响应面法试验[20],对花生仁预处理工艺进行研究,以此获得最佳的花生仁变温湿法脱红衣预处理工艺参数,旨在进一步提高花生仁脱红衣预处理效率和脱红衣质量。

1 材料与方法

1.1 试验材料

选取花生品种“花育23”为试验材料,测得其百粒重为64.34 g,百粒平均长17.75 mm、宽8.89 mm、厚10.35 mm,初始含水率为7%。

1.2 试验仪器

试验所用仪器设备:LQ-A5003 型电子天平,精度为0.1 mg;人工气候箱,可调温度范围为−10~100 ℃;DHS-16 型卤素水分仪,精度为0.001%;HH-2S 型数显恒温水浴锅,可调温度范围为室温至100 ℃;180 型花生仁脱衣机,工作效率为180~200kg/h(图1)。

1.3 预处理原理

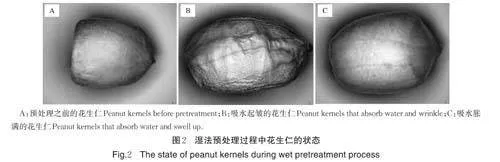

根据热胀冷缩原理,花生仁先热水浸泡后冷水浸泡会使净花生仁和花生红衣先热胀分离后遇冷收缩,而难以分离。故采用先冷水浸泡后热水浸泡的方法,使花生仁在冷水浸泡过程中吸收一定水分,后热水浸泡,因净花生仁与花生红衣各自膨胀速度不同而使他们之间产生间隙,易于将花生红衣与净花生仁分离。湿法预处理过程中花生仁的状态如图2所示。花生仁机械脱红衣前含水率一般在6%~10%,此时花生红衣与净花生仁紧密贴合(图2A)。湿法预处理后,净花生仁与花生红衣同时吸水,在一定温湿度条件下,净花生仁吸水胀大的速度没有花生红衣吸水胀大的速度快,花生红衣发生褶皱(图2B),或净花生仁与红衣吸水胀满(图2C)。由于含水率的增加使花生红衣与净花生仁之间产生一定间隙,容易将红衣脱下。

1.4 试验指标

定义脱净率为完整净花生仁与破损净花生仁的总质量占花生仁总质量的比,破损率为破损净花生仁与破损未脱净红衣花生仁总质量占花生仁总质量的比,计算公式为:

式(1)~(2)中:y1为脱净率;y2为破损率;m1、m2、m3、m4 分别为完整净花生仁质量、破损净花生仁质量、完整未脱净红衣花生仁质量及破损未脱净红衣花生仁质量,单位为g。

机械脱红衣之前的湿热化预处理温度和时间,不仅对脱净率和破损率有重要影响,也会影响净花生仁的含水率。含水率过高会影响净花生仁的后期加工,因此,需要将含水率也作为评价指标之一。使用DHS-16 型卤素水分仪测量净花生仁含水率。

1.5 试验方法

试验过程包括花生仁挑选、称质量、浸泡处理、机械脱红衣等环节。将挑选出的尺寸相近的花生仁按每份250 g 称质量,根据试验方案设定人工气候箱和恒温水浴的温度,将花生仁先后置于人工气候箱中的水浴和恒温水浴中进行湿热化处理,达到预定时间后将花生仁取出,进行机械脱红衣,最后通过人工将除红衣外的脱出物进行分类,测量净花生仁含水率,计算花生仁的脱净率和破损率。

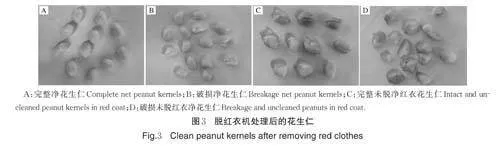

经过脱红衣机处理后的花生仁有4 种类型:完整净花生仁(图3A)、破损净花生仁(图3B)、完整未脱净红衣花生仁(图3C)、破损未脱净红衣花生仁(图3D)。

1)单因素试验。分别选取冷浸温度、冷浸时间、热浸温度和热浸时间为影响因素,以脱净率、破损率及含水率为评价指标,冷浸温度选取范围为5、10、15、20、25、30 ℃,冷浸时间选取范围为5、10、15、20、25、30 min,热浸温度选取范围为70、75、80、85、90、95 ℃,热浸时间选取范围为5、10、15、20、25、30 s,以此设计单因素试验,分析各因素对评价指标的影响。

2)响应面试验。为进一步研究冷浸温度、冷浸时间、热浸温度和热浸时间对花生仁湿法脱红衣的影响以及优化花生仁变温湿法脱红衣的预处理工艺参数,在单因素试验结果的基础上采用Design Ex⁃pert V13 软件设计响应面试验方案,确定花生仁变温湿法脱红衣的最优预处理工艺参数。

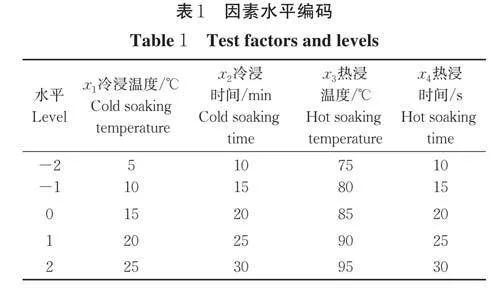

试验因素为冷浸温度(x1)、冷浸时间(x2)、热浸温度(x3)和热浸时间(x4),试验指标为脱净率(y1)、破损率(y2)和含水率(y3)。因素水平编码见表1。

2 结果与分析

2.1 单因素试验

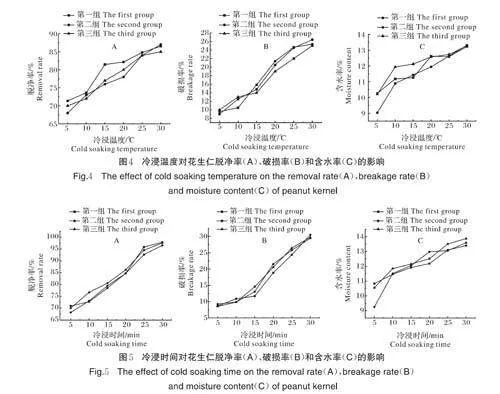

1)冷浸温度对试验指标的影响。冷浸时间为15min、热浸温度为70 ℃和热浸时间为10 s 的情况下,冷浸温度分别选取5、10、15、20、25 和30 ℃对3 组花生仁进行预处理,结果如图4 所示。由图4 可知,随着冷浸温度的增加,花生仁脱净率、破损率和含水率均呈现上升趋势。由图4A 可知,冷浸温度为15 ℃时,脱净率已达到75% 以上,冷浸温度为25~30 ℃时脱净率上升速率有所减缓。由图4B 可知,当冷浸温度为20 ℃时,破损率已经达到18% 以上;在25~30 ℃时,破损率的上升速率有所减缓。由图4C 可知,冷浸温度为20 ℃时,含水率在11.5 %以上,之后随着冷浸温度的增加含水率的上升速率有所减缓。由试验结果可知,随着冷浸温度的升高,净花生仁和红衣的吸水效果越好,花生红衣更易产生褶皱,净花生仁和红衣之间的间隙愈加明显,脱净率随之升高。但冷浸温度升高的同时,含水率增加,净花生仁中2个子叶之间的结合力变小,使净花生仁的破损率也随之升高。花生仁脱净率、破损率和含水率的变化受到冷浸温度的影响显著。为获得较优的脱净率和破损率指标,选取5~25 ℃作为响应面试验冷浸温度范围。

2)冷浸时间对试验指标的影响。冷浸温度为20 ℃、热浸温度为70 ℃和热浸时间为10 s 的情况下,冷浸时间分别选取5、10、15、20、25、30 min 对3 组花生仁进行预处理,结果如图5 所示。由图5 可知,随着冷浸时间的增加,花生仁脱净率、破损率和含水率均呈现上升趋势,只是上升速率在不同冷浸时间段的差异较大。由图5A 可知,当冷浸时间在10~25min 时,脱净率迅速上升;冷浸时间大于25 min 后,脱净率上升速率趋于平缓。由图5B 可知,当冷浸时间在5~15 min 时,破损率上升速率减缓;当冷浸时间在15~30 min 时,破损率呈现快速上升趋势。由图5C可知,随着冷浸时间的增加,含水率呈现上升趋势。由试验结果可知,随着冷浸时间的增加,净花生仁和红衣的含水率越来越高,花生红衣和净花生仁更易产生间隙,容易分离,脱净率随之升高。但冷浸时间增加的同时,含水率增加,净花生仁中2 个子叶之间的结合力变小,使净花生仁的破损率也随之升高。冷浸时间对花生仁脱净率、破损率和含水率均有显著影响。综合选取10~30 min 作为响应面试验的冷浸时间范围。

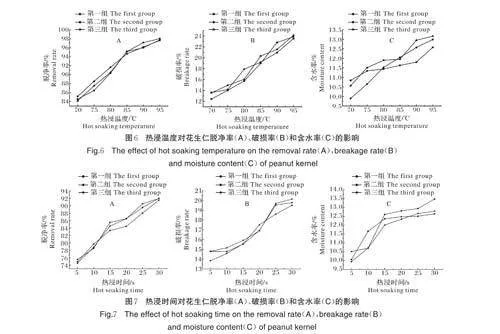

3)热浸温度对试验指标的影响。冷浸温度为20 ℃、冷浸时间为15 min 和热浸时间为10 s 的情况下,热浸温度分别选取70、75、80、85、90、95 ℃对3 组花生仁进行预处理,结果如图6 所示。由图6 可知,随着热浸温度的增加,花生仁脱净率、破损率和含水率均呈现上升趋势。由图6A 可知,热浸温度在70~85 ℃时,脱净率呈现快速上升趋势;热浸温度在85~95 ℃ 时,脱净率上升速率趋于平缓。由图6B 可知,热浸温度高于75 ℃时,破损率上升速率加快。由图6C 可知,热浸温度在70~90 ℃ 时,含水率的上升速率较为平缓,热浸温度高于90 ℃,破损率上升速率加快。由试验结果可知,随着热浸温度的升高,花生红衣的热胀速度比净花生仁的热胀速度更快,净花生仁与红衣之间的间隙愈加明显,脱净率随之升高。但热浸温度升高的同时,含水率增加,净花生仁中2个子叶之间的结合力更小,使净花生仁的破损率增加。花生仁的脱净率、破损率和含水率的变化受到热浸温度的影响显著。综合选取75~95 ℃作为响应面试验的热浸温度范围。

4)热浸时间对试验指标的影响。冷浸温度为20 ℃、冷浸时间为15 min 和热浸温度为70 ℃的情况下,热浸时间分别选取5、10、15、20、25、30 s 对3 组花生仁进行预处理,脱红衣试验结果如图7 所示。由图7 可知,随着热浸时间的增加,花生仁脱净率、破损率和含水率均呈现快速上升趋势。由图7A 可知,脱净率随着热浸时间的增加快速上升。由图7B 可知,热浸时间在5~10 s 和25~30 s 时,破损率增速较为平缓;热浸时间在10~25 s 时,破损率随着热浸时间的增加快速上升。由图7C 可知,热浸时间在5~15 s,含水率增速较快,热浸时间大于15 s 后,含水率增速趋于平缓。由试验结果可知,随着热浸时间的增加,净花生仁和红衣的含水率越来越高,花生红衣和净花生仁的膨胀程度不同,更易产生间隙,容易分离,脱净率随之升高。但热浸时间增加的同时,净花生仁中2 个子叶之间的结合力变小,使净花生仁的破损率增加。花生仁的脱净率、破损率和含水率的变化受到热浸时间的影响显著。根据以上试验结果,选取10~30 s 作为响应面试验热浸时间的范围。

2.2 响应面法试验

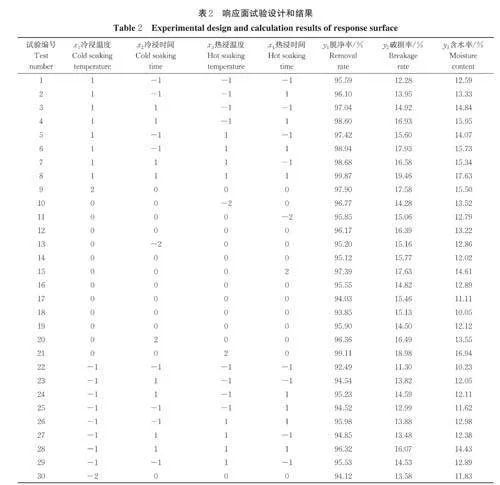

1)试验结果与方差分析。试验因素为冷浸温度(x1)、冷浸时间(x2)、热浸温度(x3)和热浸时间(x4),试验指标为脱净率(y1)、破损率(y2)和含水率(y3),响应面试验结果见表2。

采用Design Expert V13 软件对表2 数据进行回归拟合,得到关于y1、y2 和y3 的二元多项回归方程:

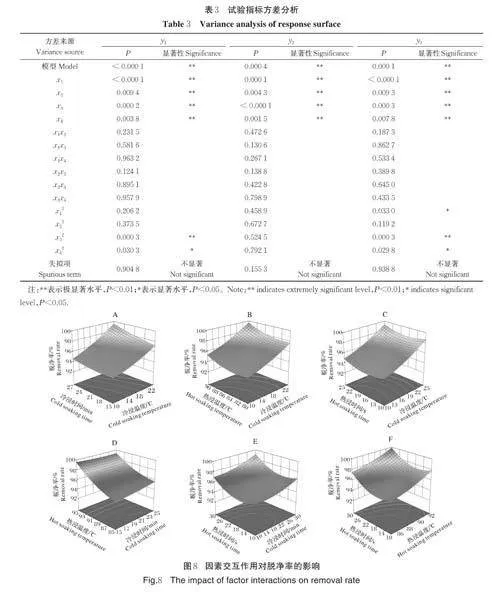

对方程进行方差分析,结果如表3。由表3 可知,试验指标y 模型的P 值均小于0.001,表明3 个模型极显著(Plt;0.01),3 个模型失拟项分别为0.904 8、0.155 3 和0.938 8,均不显著(Pgt;0.05),表明模型的拟合程度好。y1模型的相关系数R2为0.905 8,校正决定系数R2adj 为0.817 8;y2 模型的相关系数R2 为0.860 9,校正决定系数R2adj为0.731 0;y3模型的相关系数R2 为0.884 9,校正决定系数R2adj 为0.777 5,表明86% 以上的响应值都可由以上3 个模型解释。因此,模型可以预测花生仁变温湿法脱红衣预处理工艺参数,分析结果可信。

同时,一次项x1、x2、x3和x4对试验指标y1、 y2和y3的影响极显著(Plt;0.01);二次项x32对试验指标y1和y3的影响极显著(Plt;0.01),x42对试验指标y1和y3的影响显著(0.01x3gt;x4gt;x2,对试验指标y2 的影响程度大小为x3gt;x1gt;x4gt;x2,对试验指标y3 的影响程度大小为x1gt;x3gt;x4gt;x2。剔除各不显著项,得到的最终回归方程为:

2)交互因素对试验指标的影响。根据试验结果可知冷浸温度x1、冷浸时间x2、热浸温度x3和热浸时间x4交互作用对各试验指标的影响,并用Design Ex⁃pert V13 软件绘制响应面图。交互因素对花生仁脱净率y1影响的响应面图如图8 所示。由图8A 可知,提高冷浸温度与增加冷浸时间明显有助于提高脱净率。由图8B 可知,提高冷浸温度和热浸温度有助于提高脱净率。由图8C 可知,提高冷浸温度和增加热浸时间有助于提高脱净率。由图8D 可知,提高热浸温度和增加冷浸时间有助于提高脱净率。由图8E可知,增加冷浸时间和热浸时间有助于提高脱净率。由图8F 可知,提高热浸温度和增加热浸时间有助于提高脱净率。由试验结果可知,所有交互作用均对脱净率有一定影响。

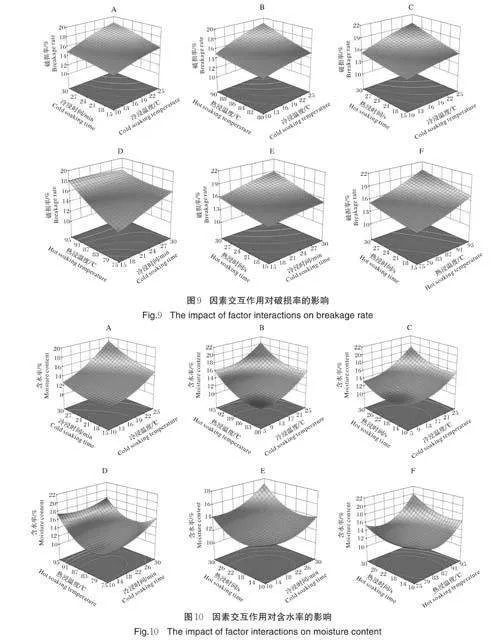

交互因素对花生仁破损率y2影响的响应面图如图9 所示。由图9A,B,C 可知,提高冷浸温度与增加冷浸时间会使破损率上升;提高冷浸温度和热浸温度会使破损率上升;提高冷浸温度和增加热浸时间会使破损率上升。由图9D,E,F 可知,提高热浸温度和增加冷浸时间会使破损率上升;增加冷浸时间和热浸时间会使破损率上升;提高热浸温度和增加热浸时间会使破损率上升。上述试验结果表明,所有交互作用均对破损率有一定影响。

交互因素对花生仁含水率y3影响的响应面图如图10 所示。由图10A,B,C 可知,提高冷浸温度与增加冷浸时间明显使含水率升高;提高冷浸温度和热浸温度会使含水率升高。由图10D,E,F 可知,提高冷浸温度和增加热浸时间会使含水率升高;提高热浸温度和增加冷浸时间会使含水率升高;增加冷浸时间和热浸时间会使含水率先降低后升高;提高热浸温度和增加热浸时间会使含水率先降低后升高。上述试验结果表明,所有交互作用,均对含水率有一定影响。

3)花生仁变温湿法脱红衣预处理工艺参数优化。根据花生仁脱净率、破损率和含水率数学模型,可以在约束条件范围内选取花生仁变温湿法脱红衣预处理工艺参数的最优参数组合,并对回归模型进行检验。以最大脱净率、最小破损率和最小含水率为评价指标,建立优化数学模型;目标函数y1max (x1,x2,x3,x4),y2min(x1,x2,x3,x4),y3min(x1,x2,x3,x4);约束条件5 ℃

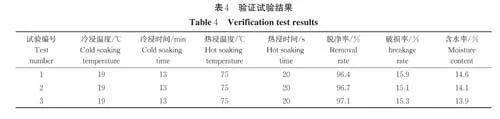

2.3 验证试验

根据Design expert V13 软件优化的最佳预处理工艺参数,利用180 型花生仁脱衣机进行试验验证,试验结果如表4。试验结果表明,各组花生仁变温湿法脱红衣试验的脱净率均在96% 以上,破损率均在16% 以下,含水率均在15% 以下,各试验指标的试验结果与预测值误差较小,模型所得花生仁湿法脱红衣预处理工艺参数具有应用价值。

3 讨论

本研究以花生仁湿法脱红衣预处理工艺为研究对象,以冷浸温度x1、冷浸时间x2、热浸温度x3 和热浸时间x4为试验因素,以脱净率y1、破损率y2、含水率y3为试验指标,利用180 型花生仁脱红衣机进行脱红衣试验,建立了试验因素与试验指标间的二次多项式预测模型,分析了各因素对各试验指标的影响。研究结果表明:冷浸温度x1、冷浸时间x2、热浸温度x3和热浸时间x4对脱净率y1、破损率y2、含水率y3的影响均极显著;各试验因素对脱净率y1 的影响程度大小为x1gt;x3gt;x4gt;x2,对破损率y2的影响程度大小为x3gt;x1gt;x4gt;x2,对含水率y3 的影响程度大小为x1gt;x3gt;x4gt;x2;脱净率y1模型的相关系数R2为0.905 8,校正决定系数R2adj 为0.817 8,破损率y2 模型的相关系数R2 为0.860 9,校正决定系数R2adj 为0.731 0,含水率y3模型的相关系数R2为0.884 9,校正决定系数R2adj为0.777 5;根据响应面分析结果可知,冷浸温度x1、冷浸时间x2、热浸温度x3和热浸时间x4中任意两因素交互作用,均对脱净率、破损率、含水率有一定影响;利用Design Expert V13 软件优化求得最佳预处理工艺参数为冷浸温度19 ℃、冷浸时间13 min、热浸温度75 ℃和热浸时间20 s,此时脱净率、破损率、含水率分别为95.7%、11.3% 和13.6%;利用180 型花生仁脱衣机进行试验验证,获得脱净率、破损率和含水率的试验结果均值与预测值相比,脱净率、破损率、含水率的平均相对误差分别为1.03%、4.13%、0.60%,说明优化后的预处理工艺参数可靠。

本研究基于单因素试验和响应面法试验研究,获得了花生仁湿法脱红衣预处理最佳工艺参数。但目前仅针对180 型花生仁脱红衣机进行了脱红衣试验,其他机型尚未进行相应脱红衣试验研究,后续研究可以对此方面进行补充,综合试验结果进一步优化预处理工艺参数。