同向双螺旋排肥器优化设计与试验

关键词 排肥器; 单螺旋排肥器; 同向双螺旋排肥器; 均匀性; 结构优化; 离散元

螺旋输送机是一种将散体物料进行连续输送的设备,广泛应用于农业、矿产、化工等行业[1-2],在农业中采用螺旋叶片结构的排肥器具有结构简单、输送量可调、价格低廉等优点[3]。近年来国内外学者对提高传统单螺旋排肥器进行了大量研究。杨文武等[4]研究了排肥口参数对单螺旋排肥器排肥性能的影响,得到排肥口长度和角度对排肥均匀性有显著影响;Marmur 等[5]研究不同螺距和物料尺寸对双螺旋输送机的性能影响,结果表明随着排肥器尺寸增大物料混合效率变低;宋欢[6]基于EDEM 仿真在入肥口处采用双线螺旋结构对螺旋输送机构进行了优化;顿国强等[7]设计了一种采用肥料满充填螺旋挤压式输送原理的新型排肥器,通过试验分析得出排肥口长度、排肥口安装倾角对排肥均匀性波动系数影响显著。以上研究多为对单螺旋排肥器设计及改进研究,而未见基于新型排肥原理创新设计双螺旋排肥器的相关研究。

传统单螺旋排肥器的螺旋叶片终止端面在排肥口处不同位置时,螺旋叶片与壳体之间的储肥空间不同,从而产生肥料颗粒周期性变化的脉动现象[8]。本研究通过增加排肥轮的方式设计了一种同向双螺旋排肥器,分析排肥轮螺距、中心距、叶片高度对其排肥性能的影响,设计三因素三水平的Box-Behnken试验,结合离散元仿真对不同参数双螺旋排肥器的均匀性波动系数、肥料轴向平均速度进行分析和优化,并利用3D 打印技术加工优化后的排肥器进行台架试验,以期提高同向双螺旋排肥均匀性和排肥能力,为同向双螺旋式排肥器的优化设计提供参考。

1 材料与方法

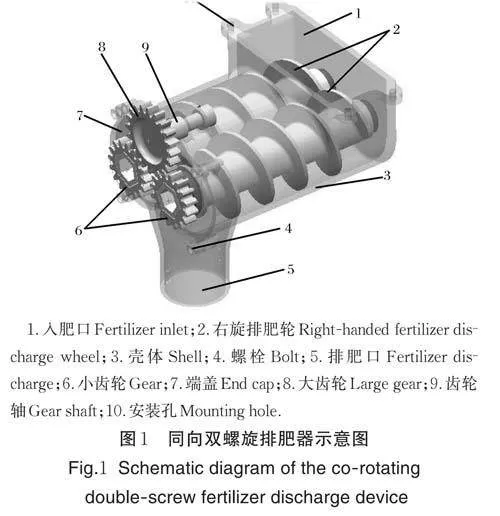

1.1 整机结构与工作原理

同向双螺旋式排肥器结构如图1 所示,主要由右旋排肥轮、壳体、传动齿轮、端盖等组成,该排肥器的右旋排肥轮具有相同的结构及参数,呈倒8 字形状壳体型腔内的两排肥轮的螺旋叶片成交叠状,依靠端部的大、小齿轮的啮合实现同向转动。排肥器配装在播种机或施肥机的肥箱下部,排肥器的排肥口通过排肥管与施肥开沟器链接,工作时,拖拉机悬挂牵引机具前进进行施肥作业,机器的驱动六方轴穿过左侧排肥轮芯部的内六方孔,驱动左侧小齿轮带动左侧排肥轮转动,动力经由左侧小齿轮-大齿轮-右侧小齿轮之间的啮合传动,带动右侧排肥轮同向旋转,肥料通过排肥器的入肥口进入壳体后,被带有螺旋叶片的两排肥轮搅混后(进入壳体内的肥料颗粒在型腔内轴向移动的同时,沿着两排肥轮的周向运动,双排肥轮的搅浑排肥提升了排肥的均匀性),均匀横向输送到出肥口后,落入排肥管,由开沟器将肥料施入土壤。

1.2 排肥性能分析

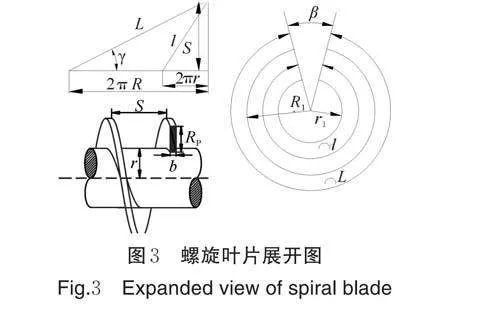

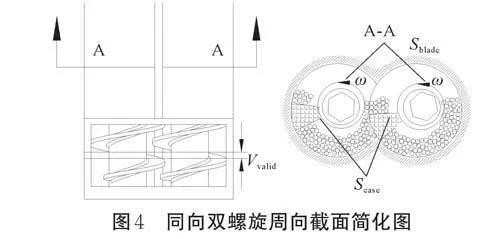

1)理论排肥量分析。同向双螺旋排肥器的理论排肥量主要由被输送肥料的有效横截面积和轴向输送速度所决定,双螺旋内腔截面如图2 所示,其壳体周向截面积可以根据公式(1)~(2)计算。

式(1)~(2)中:Scase表示壳体周向截面积,mm2;R 为螺旋叶片外径,mm;r 为螺旋叶片内径,mm;α 为1/2 重合区夹角,(°);a 为中心距,mm。

同向双螺旋排肥器是水平螺旋输送,在研究同向双螺旋水平输送理论排肥量时,应该把肥料输送流量和肥料颗粒的轴向速度结合起来得到公式(3)。

式(8)~(9)中:Vblade 表示螺旋叶片旋转1 周体积,mm3;Va表示黑色区域旋转1 周体积,mm3;Rp为叶片高度,mm;b 为螺旋叶片厚度,mm。

通过以上分析可得排肥器单圈有效储肥体积Vvalid 如式(10),同向双螺旋排肥器周向截面如图4所示。

式(10)中;Vvalid表示排肥器单圈有效储肥体积,mm3;Vcase表示排肥器壳体体积,mm3;Vblade表示螺旋叶片旋转1 周体积,mm3。

由于肥料颗粒在排肥器中并非满充填状态[10],因此螺旋叶片处在不同位置时单圈有效储肥体积Vvalid会产生波动,单圈有效储肥体积Vvalid的变化幅度决定了排肥是否均匀。当螺旋叶片大、小径R、r ,螺旋叶片厚度b,排肥器转速ω 为定值时,通过增大排肥器壳体体积Vcase与减小螺旋叶片体积Vblade实现降低单圈有效储肥体积Vvalid 的波动。通过公式(4)和(9)可知,排肥器壳体体积Vcase和旋叶片体积Vblade仅与中心距a、螺距S、叶片高度Rp有关。

中心距a 应保证螺旋叶片相互重合,且不相互碰撞,即中心距a 满足公式(11),即中心距48 mm≤a≤56 mm。

通过查阅文献[11-12]可知,螺距S 优化区间介于(0.5~0.7)D,D 为螺旋叶片外径,参照国标GB/T35487—2017《变量施肥播种机控制系统》所规定的排肥量400 kg/hm2,确定本研究螺旋叶片外径D 为50 mm。螺距S 过小排肥器单圈排肥量变小则需提高排肥器转速ω 增加排肥量,排肥器转速ω 增加则会加剧排肥器磨损,降低排肥器使用寿命,因此,螺距S不宜过小,综合考虑取28 mm≤S≤34 mm。

由式(8)~(9)得:叶片高度10 mm≤Rp≤18mm。因此,设定叶片高度Rp 的试验优化区间为10mm≤Rp≤18 mm。

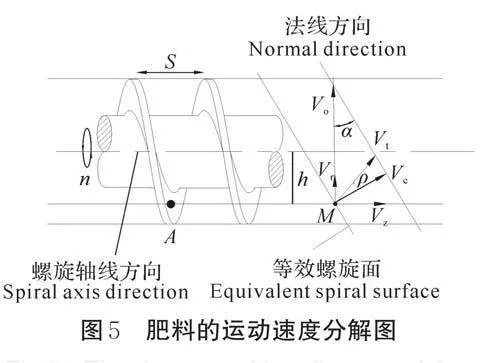

3)肥料运动学分析。肥料在同向双螺旋排肥器中输送时,受到螺旋叶片所产生的力的作用下,其运动方式主要包括一种向排肥器出口运动的轴向运动和沿着轴方向旋转的周向运动。由于在实际的输送过程中肥料运动复杂,为了简化模型做以下假设,将单颗肥料看做质点,不考虑肥料与肥料之间的相对滑动。选取螺旋叶片上距离螺旋轴为h 的单颗肥料A 作为研究对象,将单颗肥料A 看做质点M,运动分解图如5 所示。

若螺旋轴以一定速度n 旋转,则肥料颗粒沿着M点的切线方向是线速度方向Vo,即为肥料颗粒的牵引速度;如果在不考虑螺旋叶片摩擦力的作用下肥料颗粒向着螺旋叶片的法线方向做绝对速度Vt 运动;但是由于肥料与螺旋叶片接触时产生切方向的摩擦力f1,使绝对速度Vt发生一个角度偏转得到速度Vc,这个角度偏转记做螺旋叶片与肥料的外摩擦当量角ρ;速度Vc 可以分解为周向速度Vr 和轴向速度Vz,肥料颗粒的运动速度可运用速度三角形方法来求解,首先由图5 得:

式(12)~(17)中:Vz表示肥料轴向速度,mm/s;Vr 表示肥料周向速度,mm/s;μ1 为肥料与旋转面间的摩擦系数;n 为螺旋轴的转速,r/min;S 为螺旋叶片螺距,mm;R 为肥料颗粒A 所在位置的半径,mm。

由公式(16)~(17)可知,在排肥器转速n、螺距S及外摩擦系数μ1确定的情况下,肥料的轴向速度Vz和周向速度Vr与肥料颗粒所在位置的半径相关,叶片高度Rp 和中心距a 决定双排肥轮啮合区域大小,在同向双螺旋中处于双排肥轮啮合区域的肥料颗粒受到2 个轴向速度Vz,因此在啮合区域的肥料颗粒越多排肥器整体肥料轴向速度越大,肥料轴向速度越大排肥器单圈排肥量越多。

1.3 排肥性能仿真与优化

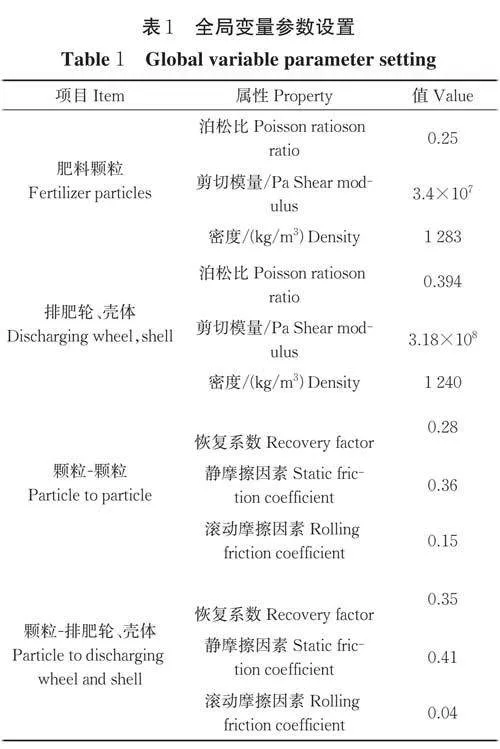

1)仿真参数设定。本研究使用的肥料为史丹利氮肥(实测百粒平均直径2.22 mm、标准差0.22 mm,颗粒建模采用纯球体),排肥器材料为PLA 塑料,肥料颗粒为干燥无结块颗粒,则肥料颗粒与肥料颗粒,肥料颗粒与排肥轮、壳体之间均采用Hertz-mindlin(no-slip)模型,查阅相关文献[13-14],仿真模型的相关参数设定见表1。

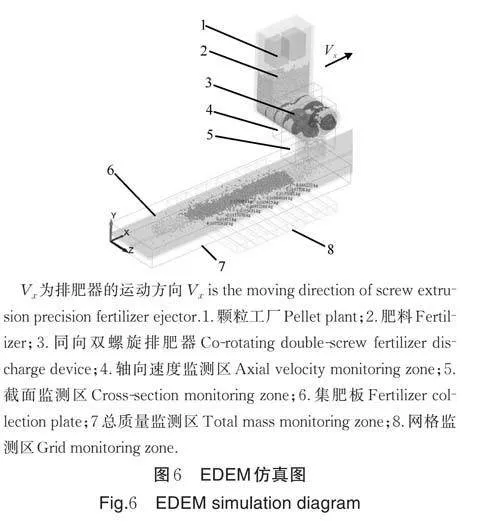

2)仿真模型建立。利用SolidWorks 2020 对不同参数的排肥器进行建模,并对不必要的结构进行简化处理,将SolidWorks 中的模型转换成IGS 文件导入EDEM 中,依表1 设置各项参数,在肥箱中建立颗粒工厂,设置生成速率15 000 颗/s,共生成25 000 颗肥料颗粒,所有肥料颗粒生成后排肥器开始转动。因排肥器每个排肥循环周期肥料具有相同的运动规律,为便于参数设置及仿真监测区数据的提取,并与后文的单螺旋排肥器对比分析,因此排肥轮转速设置60 r/min。因采用网格法对排肥均匀性进行数据统计,将单个循环周期排肥器行进距离(排肥撒施长度)均分为10 份,后期验证采用宽度为20 mm 的集肥盒,及集肥盒区间宽度为200 mm 等于排肥器为1 个/s 循环周期撒施长度,因此,在仿真试验中排肥器移动速度0.2 m/s,此速度只为研究排肥器排肥均匀性,不作为田间试验机具作业速度。仿真步长9.25×10−6 s,数据记录间隔0.01 s。同向双螺旋式排肥器EDEM 仿真模型如图6 所示。

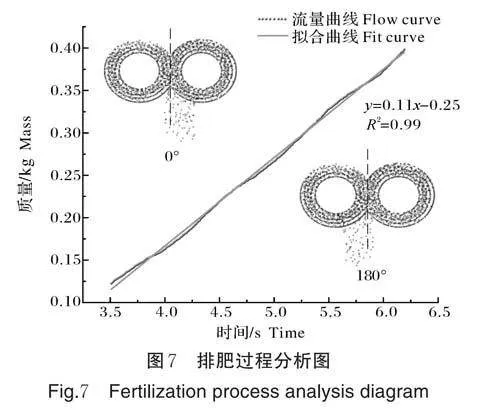

如图6 所示,在EDEM 后处理中在集肥板上建立总质量检测区。如图7 所示,提取排肥器的时间累积排肥质量数据,并对稳定排肥段3.5~6.5 s 的累积排肥质量进行数据拟合,累积排肥质量与时间呈线性正相关,相关系数R2=0.99,表明排肥器的排肥质量随着时间稳定均匀增大,排肥流量均匀。同时,为观察排肥器不同时刻工作状态,在排肥器出肥口处建立截面监测区,提取不同时刻肥料颗粒空间分布如图7 所示,可以看出在排肥3.5 s 时右边排肥轮流量明显大于左边排肥轮,在排肥4 s 时左边排肥轮流量明显大于右边排肥轮,排肥器采用左、右排肥轮交替工作来实现出肥口的连续排肥,相较单螺旋排肥器在结构设计上提升了排肥均匀性。最后,为获得排肥器的田间撒肥质量,以评价排肥器的排肥流量均匀性,在集肥板上稳定排肥段建立网格监测区。

3)仿真试验指标。为了准确评价离散元仿真中排肥器不同结构参数对排肥性能的影响,采用网格法[15-16]对排肥均匀性进行数据统计,将单个循环周期排肥器行进距离(排肥撒施长度)均分为10 份,对监测区不同时间下的肥料数量进行统计,通过公式(18)~(19)得出均匀性波动系数σu,肥料均匀性波动系数越小代表排肥越均匀。

式(18)~(19)中:mi为第i 个网格内肥料颗粒的质量,g;n 为监测区均分网格单元的数量,n=10;ma为网格单元内肥料颗粒平均质量,g;σu为单循环周期的均匀性波动系数,%。

如图6 中轴向速度监测区测量单个排肥周期内的肥料轴向输送速度,通过公式(20)得出肥料轴向平均速度,肥料轴向平均速度越快代表排肥器输送肥料能力越强。

式(20)中:Vtotal 表示肥料轴向总速度,mm/s;N为肥料的总颗数,颗;Vaverage表示肥料轴向平均速度,mm/s。

2 结果与分析

2.1 仿真试验结果

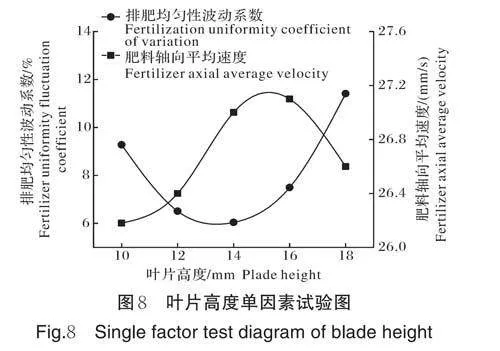

为确定叶片高度对排肥均匀性和肥料轴向平均速度的影响,利用离散元仿真技术对不同高度的叶片进行单因素试验研究。试验的排肥器螺距为31mm(等于排肥轮直径),为了确保螺旋叶片之间转动时不发生碰撞且降低中心距对试验的影响,固定中心距为优化范围中间值为52 mm,由理论分析设定叶片高度Rp的单因素试验优化区间为10 mm≤Rp≤18 mm。试验结果表明,随着叶片高度的增加,排肥均匀波动系数先降低后增大,在14 mm 附近取得最小值,肥料的轴向平均速度先增大后减小,在15 mm处取得最大值(图8)。因此,在排肥均匀波动系数最小且肥料轴向平均速度相对最大时,取叶片高度范围为12~16 mm。

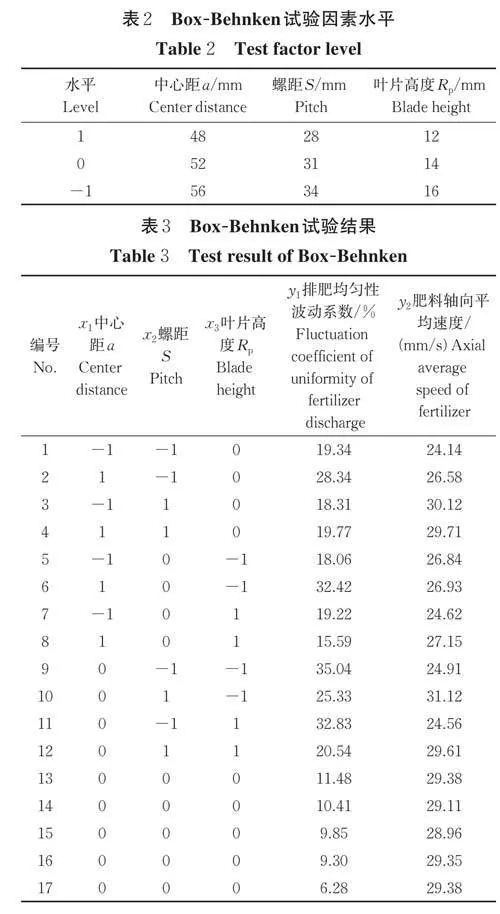

中心距、螺距、叶片高度是影响排肥器排肥性能的重要参数,对排肥器均匀性起着决定性作用。试验选取中心距、螺距、叶片高度为试验因素,采用三因素三水平Box-Behnken 试验方法,试验因素水平表如表2 所示。应用Design-Expert8.0.6 软件进行数据处理和统计分析。

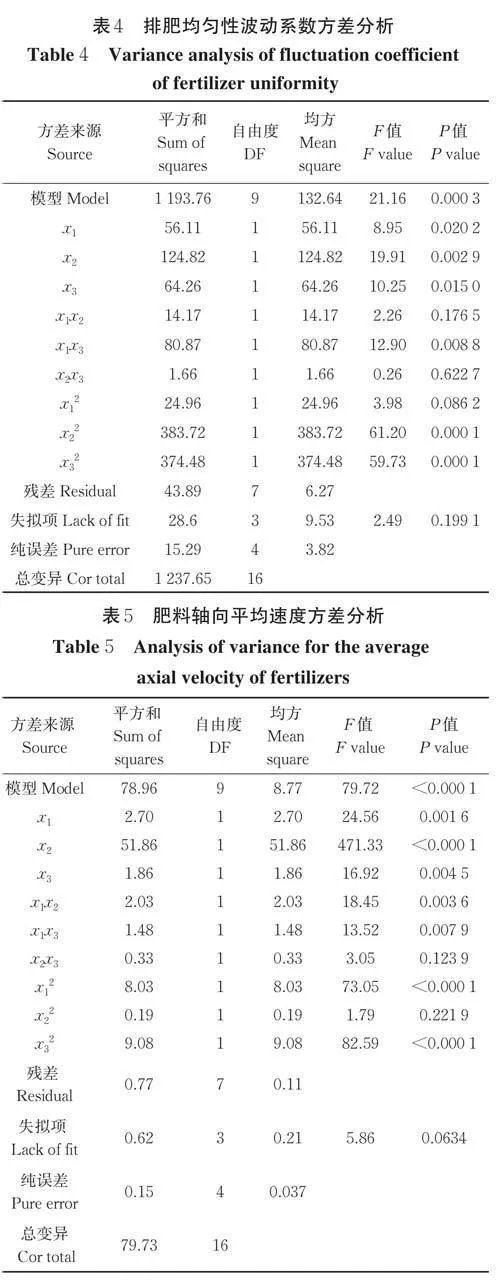

试验结果如表3 所示,表3 中x1、x2、x3 表示因素编码值。排肥均匀性波动系数模型的方差分析如表4 所示。模型的显著性检验F=21.16,Plt;0.01,回归模型极显著,失拟项检验结果为不显著(Pgt;0.05),表明回归模型在试验范围拟合程度较好。对于排肥均匀性波动系数模型,x2、x1x3、x22、x32对方程影响为极显著(Plt;0.01),x1、x3 对方程影响为显著(0.010.05),剔除回归方程中系数影响不显著因素。各因素与排肥均匀性波动系数的回归方程为:

肥料轴向平均速度的方差分析如表5 所示。模型的显著性检验F=79.72,Plt;0.01,回归模型极显著,失拟项检验结果为不显著(Pgt;0.05),表明回归模型在试验范围拟合程度较好。对于肥料轴向平均速度模型,x1、x2、x3、x1x2、x1x3、x12、x32 对方程影响为极显著(Plt;0.01),其余项对方程无影响(Pgt;0.05)。各因素与肥料轴向平均速度的回归方程为:

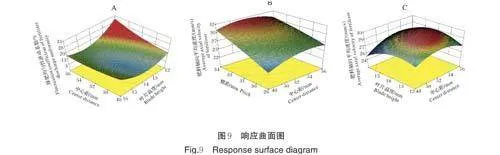

由图9A 可知,当叶片高度位于低水平时,随着中心距的增大排肥均匀性波动系数剧增,当叶片高度位于高水平时,随着中心距的增大排肥均匀性波动系数略降;不论叶片高度的水平高低,随着叶片高度的增大排肥均匀性波动系数先略降后增大。中心距和叶片高度决定着排肥轮的啮合程度,啮合越好排肥轮交替排肥越明显且排肥均匀性越好。由图9B可知,随着螺距的增大肥料轴向平均速度增大,随着中心距的增大肥料轴向平均速度先缓增后微降,肥轮螺距越大单圈下输送肥料的距离越远,因此肥料轴向平均速度越快。由图9C 可知,随着叶片高度的增大,肥料轴向平均速度先缓增后剧降,随着中心距的增大肥料轴向平均速度先增大后微降,中心距和叶片高度决定着排肥轮的啮合区域的大小,由公式(16)可以得到处于啮合区域的肥料颗粒越多,肥料轴向平均速度越大。

由图9A 可知,中心距在48 mm 时排肥均匀性波动系数低且中心距越小排肥器制造成本越低。因此,将中心距设定为48 mm,排肥均匀性波动系数越小,排肥越均匀,因此,设定排肥均匀性波动系数≤10%,肥料轴向平均速度越大,同转速下输送肥料的能力越强,因此设定肥料轴向平均速度≥30 mm/s,利用Design-Expert8.0.6 多目标优化方法,得到优化方程如式(23)。

基于式(23),得到优化区间分别为螺距32.5~33.2 mm、叶片高度13.5~14.7 mm。在优化区间中选取螺距32 mm,叶片高度14 mm 进行仿真试验验证,试验结果显示,肥料均匀性波动系数为8.29%,肥料轴向平均速度为30.03 mm/s,达到优化目标,验证了试验优化结果的正确性。

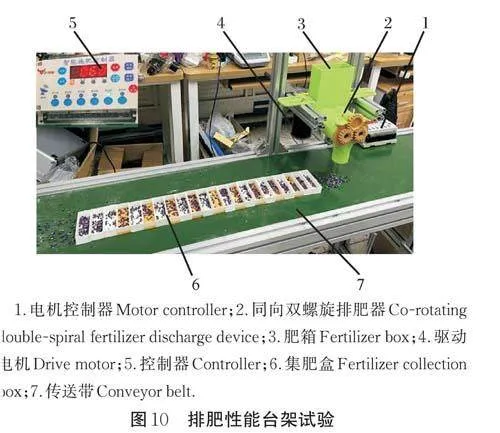

2.2 排肥性能台架试验结果

螺距越大排肥器输送能力越强,叶片高度越大单圈排肥量越多,结合生产成本和加工制造难度,选取中心距为48 mm、螺距33 mm、叶片高度14 mm。为验证同向双螺旋排肥器的最优结构参数的正确性,选用史丹利氮肥颗粒,对同向双螺旋排肥器进行台架试验验证(图10)。试验开始时将电机转速设置为60 r/min,集肥盒距出肥口下方80 mm 情况下,待排肥稳定后,启动并设定传送带速度为0.2 m/s,单次测量2 个排肥周期,采用日本GX-8K 电子秤测量集肥盒里肥料质量,为了进一步研究同向双螺旋排肥器的排肥性能,在转速30~120 r/min 范围内,梯度为30 r/min 进行全转速排肥性能测试,单次试验重复5次取平均值。

采用网格法对排肥均匀性进行数据收集,台架试验中单个网格用宽20 mm 的集肥盒替代,通过公式(18)~(19)得出排肥均匀性波动系数。由于台架试验中肥料轴向平均速度无法直接测量,因此,采用直接统计单圈排肥量即集肥盒内肥料颗粒的总质量进行间接测量。

为验证优化分析结果的准确性,以史丹利氮肥为试验肥料进行台架验证试验。对比表6 中台架试验数据与仿真数据,台架试验的排肥均匀性波动系数与仿真试验的相对误差为1.47%,单圈排肥量相对误差为1.96%,验证试验与仿真试验基本吻合,通过对比试验数据,不同转速下同向双螺旋排肥均匀性变异系数较单螺旋排肥器平均降低64.21%,不同转速下单圈排肥量平均提升72.16%。

3 讨论

本研究针对单螺旋排肥器在螺旋叶片终止端面与壳体之间的储肥空间不同所产生排肥不均匀问题,研究设计了一种双排肥轮结构的螺旋排肥器,然后进行三因素三水平Box-Behnken 仿真试验。根据所建立的排肥均匀性波动系数、轴向平均速度回归模型并利用Design-Expert 8.0.6 软件得出试验因素对试验指标影响的变化关系,排肥轮螺距对排肥均匀性波动系数影响极显著(Plt;0.01),排肥轮中心距、叶片高度对排肥均匀性波动系数影响显著(0.01