复杂工况下掘进机主驱动轴承性能试验研究

李帅远, 周建军, 王承山, 杨延栋, 江益辉

(1.盾构及掘进技术国家重点实验室,郑州 450001;2.中铁南方投资集团有限公司,广东 深圳 518000)

0 引言

《工程机械行业“十四五”发展规划》中强调重点发展大直径和超大直径掘进机技术,解决盾构机等掘进机零部件供应链假设问题[1-2]。

主驱动轴承作为隧道掘进机的核心关键部件,其服役状态及性能的好坏直接决定隧道掘进机的服役寿命。主驱动轴承带动刀盘旋转并承受巨大扭矩[3-4]。在施工中,大型掘进机主驱动轴承需满足复杂工况下的高可靠性,而在服役过程中其承受大倾覆力矩、大扭矩及冲击载荷等作用,易发生滚道大塑性变形和异常磨损、滚子开裂以及连接螺栓失效等故障。若主驱动轴承失效,则必须更换,隧道内主驱动轴承更换难度非常大,而且严重延误工程工期[5-7]。

在隧道施工过程中,主驱动轴承要承受轴向力、径向力和倾覆力矩的作用,受复杂地质条件的影响主驱动轴承受力比较复杂。靳东亮等[8]对以往大型掘进机主驱动轴承失效案例进行统计,并通过失效因素和模糊数学方法对主驱动轴承失效的风险因素进行评估。孙明帅[9]基于Adams 软件分别建立盾构机主驱动轴承和主减速器的多体动力学模型,分析发生局部故障时系统的振动特性。苏鹏程等[10]对盾构机主驱动轴承进行了强度有限元分析,研究了主驱动轴承的边界条件、加载方式及载荷的等效计算方法。王艳波[11]分析了主驱动轴承失效形式,并结合兰渝铁路西秦岭隧道探讨了TBM(tunnel boring machine)施工中主驱动轴承的维护保养技术及主驱动轴承在施工中出现问题时的应对措施,为准确判断主驱动轴承内部隐患提供指导。张涛等[12]对国产4.8 m 主驱动轴承在轴向载荷与倾覆力矩联合作用产生的偏载荷下的安全性进行了研究,发现在偏载荷作用下主驱动轴承的失效容易发生在主推滚道和主推滚子上。

在盾构/风电转盘轴承综合性能试验平台上对掘进机主驱动轴承施加轴向载荷、径向载荷、倾覆载荷,分析复杂工况下主驱动轴承性能。

1 轴承综合性能试验平台

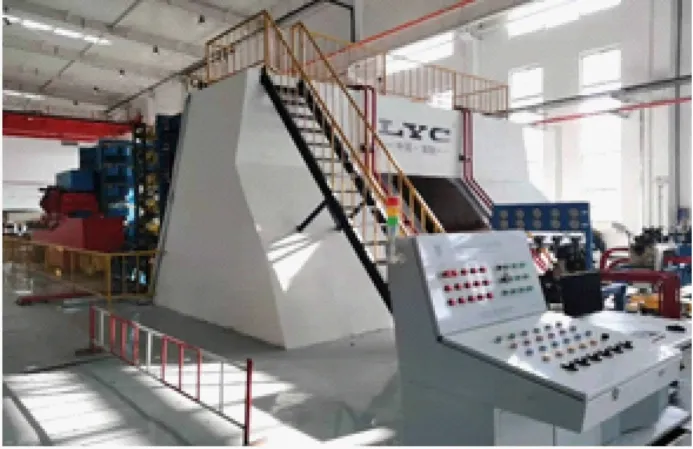

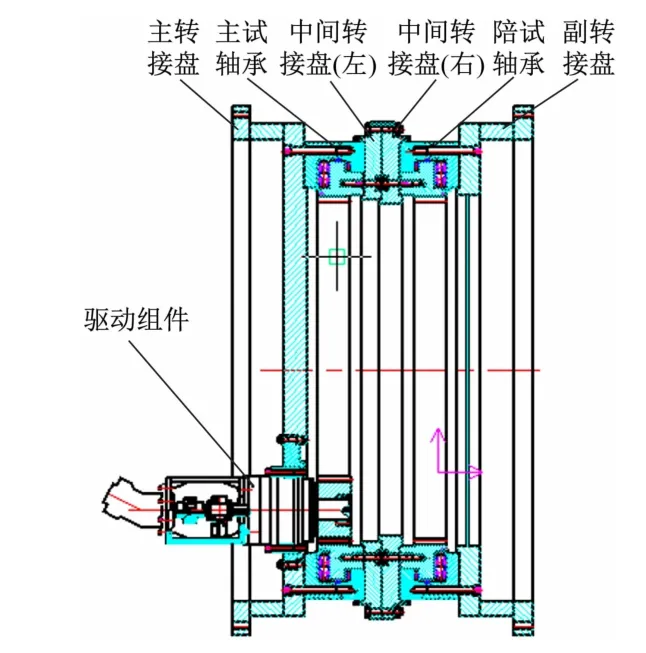

盾构/风电转盘轴承综合性能试验平台可全模拟盾构主驱动轴承的载荷工况,对试验轴承施加径向载荷、轴向载荷和倾覆力矩,以验证轴承的工作性能。主驱动轴承综合性能试验平台主要包括机械结构、加载系统、润滑系统、数据采集与控制系统,如图1 所示。

图1 综合性能试验平台

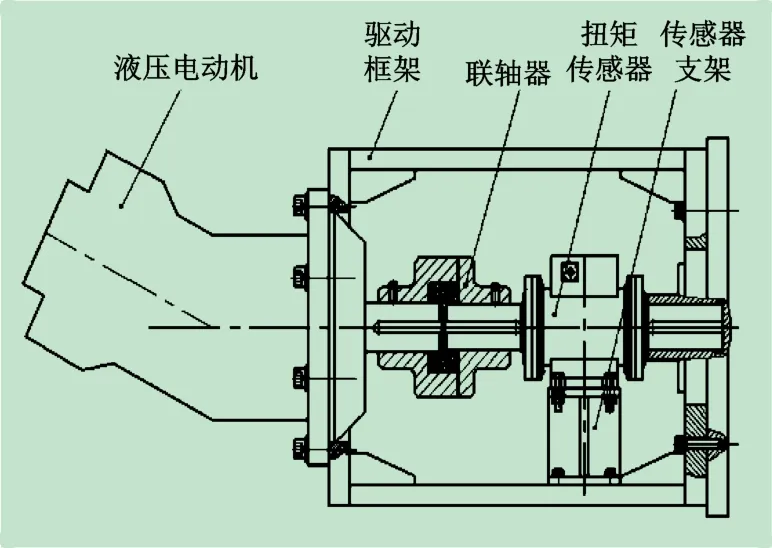

驱动组件由液压电动机、驱动框架、联轴器、减速机、扭矩传感器等组成,通过末端小齿轮与转盘轴承齿轮啮合带动轴承旋转。驱动组件简图如图2 所示。

图2 驱动组件简图

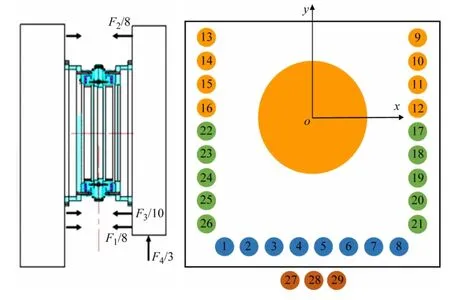

基于比例液压控制的集成油缸群组异向精密加载设计方法,实现轴承的超大倾覆力矩、超大载荷液压加载。设计四组油缸完成轴承轴向力Fa、径向力Fr和倾覆力矩M的加载(F1~F4),液压油缸布局如图3所示。

图3 液压油缸布局

2 轴承性能试验方案

2.1 试验轴承

试验轴承选用两套外圈尺寸为Φ4 800 mm 的三排圆柱滚子轴承,轴承套圈材料为42CrMo4,滚动体材料为GCr18Mo 和GCr15SiMn,试验轴承如图4 所示。两套轴承“背靠背”安装,其中一套作为主试轴承,另一套作为陪试轴承,以消除轴承旋转副。

图4 试验轴承

2.2 试验装配方案

为满足试验轴承的测试需求,采用转接盘实现主试轴承和陪试轴承之间“背靠背”安装[13-14],试验轴承安装如图5 所示。

图5 试验轴承安装

为满足试验轴承的测试需求,设计了一套试验工装,试验工装的总装配如图6 所示。安装时,先将主转接盘、主试轴承与驱动组件装配好,再整体安装至主轴承性能试验架上;之后依次安装中间转接盘(左)、中间转接盘(右)、陪试轴承与副转接盘,以实现试验轴承的正常性能测试。

图6 试验工装的总装配

2.3 主驱动轴承试验方案

在试验开始前先对掘进机主驱动轴承进行磨合,磨合过程中观察试验轴承的温度、振动和噪声等,确保试验平台各系统正常运行,测控软件能够完成对试验平台的控制。若无异常则进行正式试验;若有异常则停机检查,待故障排除后重新进行磨合试验[15]。

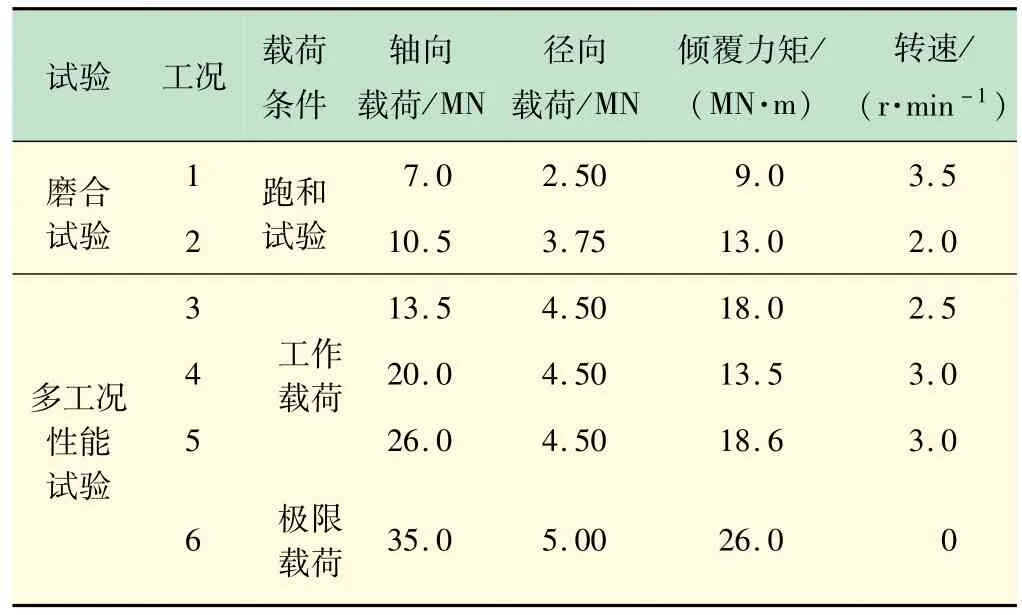

磨合试验完成后,按不同工况测试轴承的运转性能。主要进行极限工况和多工况轴承性能试验,多工况性能试验合计进行360 h,并记录运转过程中轴承的工作载荷、转速、扭矩,测试轴承运转性能。主驱动轴承性能试验工况如表1 所示。

表1 主驱动轴承性能试验工况

3 结果与分析

开展主驱动轴承轴向力、径向力及倾覆力矩模拟加载的台架试验。为模拟轴承在掘进机上的润滑冷却效果,采用喷油润滑方式,润滑油种类为shell 320。试验过程中轴承温度均在40 ℃以下,说明试验轴承润滑状况良好。通过分析不同工况下掘进机主驱动轴承轴向力、径向力及倾覆力矩变化,对轴承运转性能进行评估。

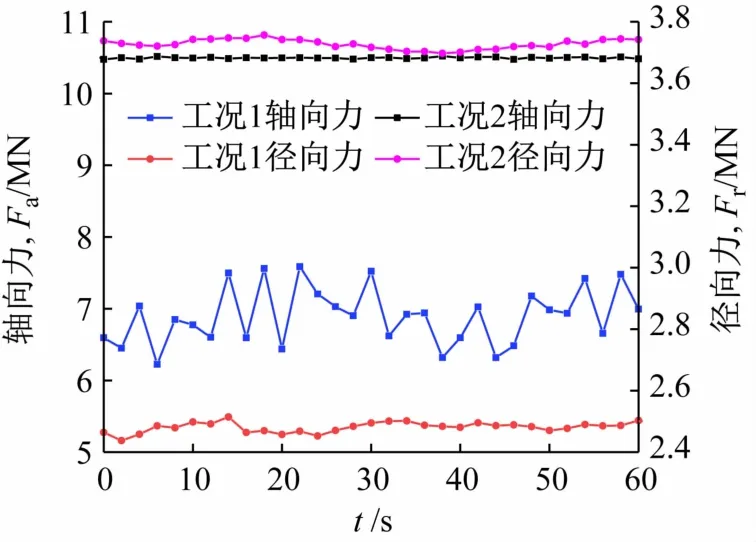

由于试验轴承为国产新制造轴承,需先进行磨合试验。在相对较小载荷和倾覆力矩下对试验轴承进行初步磨合,使新轴承内部油脂均匀,以降低轴承故障率。从磨合工况初始状态记录试验数据,进行轴承运转性能分析。

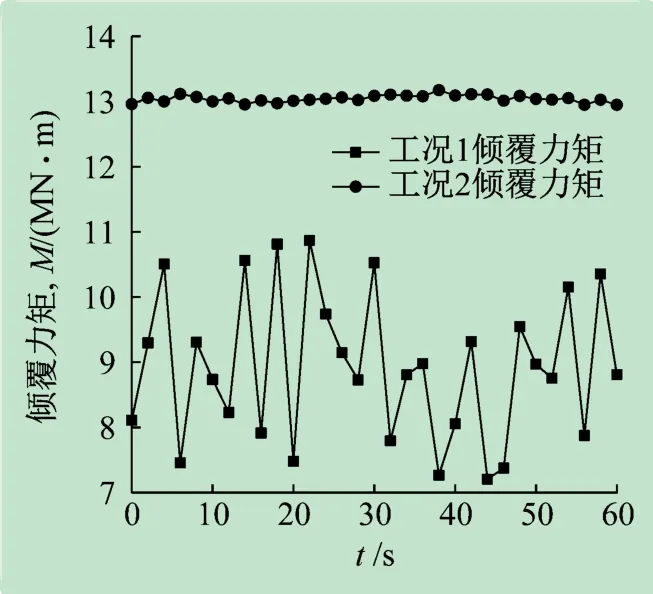

磨合工况下主驱动轴承载荷变化及倾覆力矩变化如图7 和图8 所示。由图7 和图8 可见,试验在磨合工况1 条件下,轴承运转过程中轴向力Fa、径向力Fr及倾覆力矩M存在较大波动,轴向力Fa最大波动幅度为26.55%,径向力Fr最大波动幅度为4.95%,倾覆力矩M最大波动幅度为41.07%,原因为新制造轴承处于未应用状态,内部油脂不均匀。工况1 下主驱动轴承磨合一段时间后,增大轴承的轴向力、径向力及倾覆力矩开展工况2 下的主驱动轴承磨合试验。从图7 和图8 还可以看出,轴承运转过程中轴向力Fa相对稳定,径向力Fr最大波动幅度为1.60%,倾覆力矩M最大波动幅度为1.72%,径向力Fr及倾覆力矩M存在小范围波动。

图7 磨合工况下主驱动轴承载荷变化

图8 磨合工况下主驱动轴承倾覆力矩变化

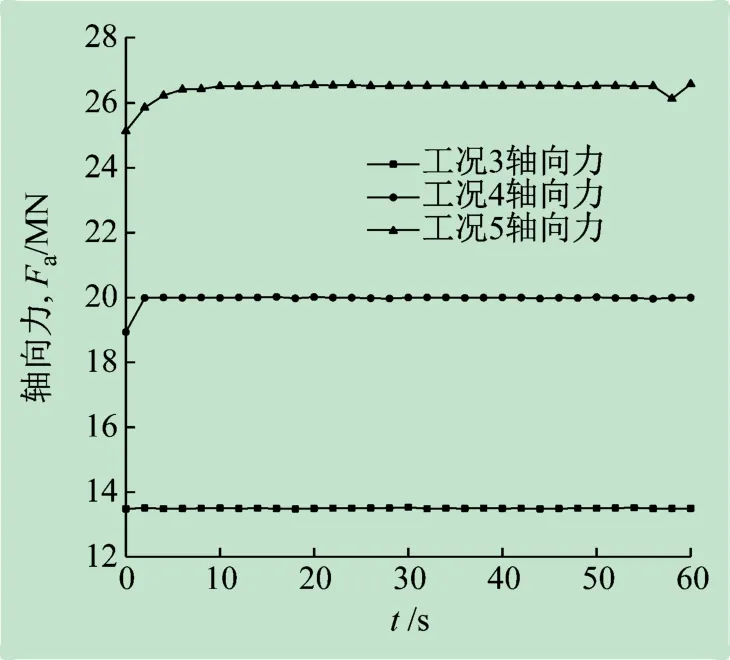

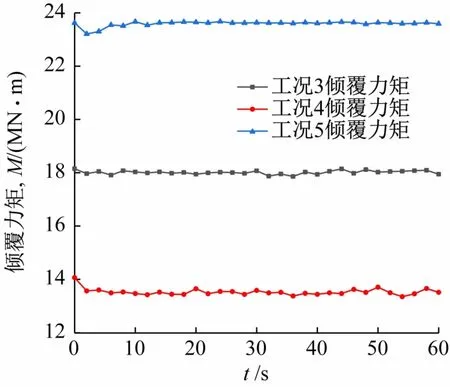

磨合试验完成后进行多工况轴承试验,试验中设定轴承径向力为4.5 MN,工况3 ~5 轴承轴向力逐步增大,多工况下轴承轴向载荷、径向载荷和倾覆力矩按照工况3—4—5 进行循环加载,记录试验中载荷、倾覆力矩和作用时间等。

多工况下主驱动轴承轴向力变化和径向力变化如图9 和图10 所示。可以看出,工况3、4、5 下轴承运转过程中轴向力Fa相对稳定,径向力Fr存在相对明显的波动,工况3 下径向力Fr最大波动幅度为2.91%,工况4 下径向力Fr最大波动幅度为3.57%,工况5 下径向力Fr最大波动幅度为2.29%。多工况下主驱动轴承倾覆力矩变化如图11 所示。可以看出,多工况下轴承倾覆力矩在轴承运转后保持相对平稳状态。

图9 多工况下主驱动轴承轴向力变化

图11 多工况下主驱动轴承倾覆力矩变化

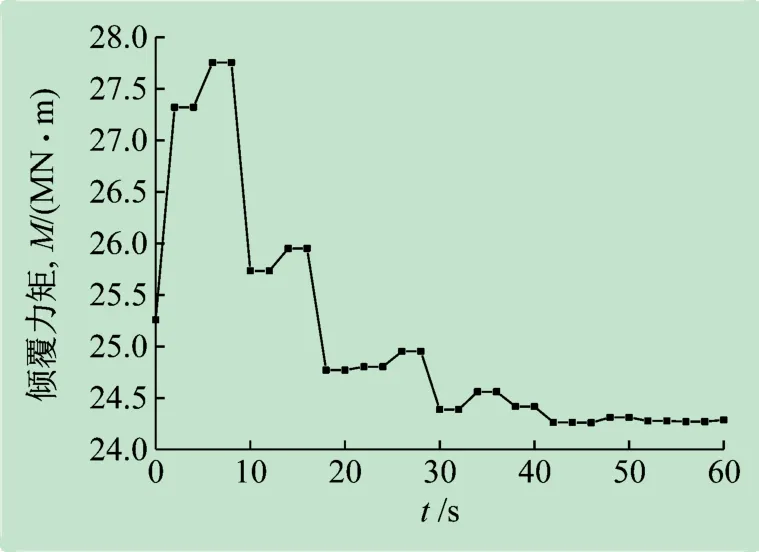

极限工况下轴承轴向力、径向力和倾覆力矩为最大状态,转速为0 r/min,记录极限工况下载荷、倾覆力矩和作用时间等。

极限工况下主驱动轴承载荷变化和倾覆力矩变化如图12 和图13 所示。由图12 和图13 可见,极限工况下,轴承运转过程中轴向力Fa、径向力Fr及倾覆力矩M变化趋势大致相同,均先增大并超过设定轴向力、径向力和倾覆力矩,受设备加载性能的影响,轴向力、倾覆力矩不能持续保持极限值,在极限5 s左右后减小并保持相对稳定状态运行。

图12 极限工况下主驱动轴承载荷变化

图13 极限工况下主驱动轴承倾覆力矩变化

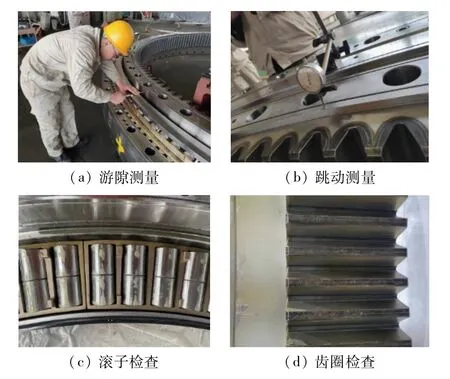

试验后对轴承进行拆解,轴承拆解检测如图14 所示。拆解后轴承轴向游隙为0.28 mm,满足0.24 ~0.39 mm技术要求,轴承径向游隙为0.36 mm,满足径向游隙0.20 ~0.40 mm 技术要求。轴承拆解检查后发现,各摩擦副表面有正常的接触痕迹,滚道表面在滚子两端接触区域有深度0.04 mm 的台阶状压痕。

图14 轴承拆解检测

4 结语

在磨合工况和多工况下进行主驱动轴承的运转性能试验,试验过程中轴承温度在40 ℃以下,说明轴承润滑状况良好。在规定工作载荷工况下,径向力Fr最大波动幅度为3.57%,轴向力和倾覆力矩的波动幅度最大不超过3.00%,主驱动轴承运行状态平稳;极限载荷下持续时间5 s左右,受设备性能影响,轴承轴向力、径向力和倾覆力矩减小至极限值以下平稳运行。试验后对主驱动轴承进行拆解,轴承轴向游隙和径向游隙均满足轴承技术要求,并且轴承状态良好。