航天器连接螺栓强度试验研究

侯 杰, 韦 畅, 杨开科,2

(1.西北工业大学机电学院,西安 710072;2.中国工程物理研究院激光聚变研究中心,四川 绵阳 621900)

0 引言

航天器中包含大量由紧固件连接的装配体,实现装备系统的完整性和功能性,如图1 中由不同舱段对接而成的舱体结构[1]。螺栓、铆钉等紧固件是航空航天飞行器装配结构连接中的重要承力构件。鉴于飞行器的工作环境和结构特点,紧固件连接结构常常工作于复杂的载荷状态下[2],是结构传力路径中的薄弱环节。以运载火箭助推器捆绑接头为例[3],单个助推器捆绑点需要承受千吨级轴向载荷,且载荷作用点与舱段壳体壁板相距较远,结构局部紧固件受到极强的拉-弯耦合载荷作用。附加弯曲应力会显著削弱螺栓的极限强度,影响结构的承载能力。在航天器结构设计中,螺栓力学行为受结构整体刚度、螺栓变形、接触行为等因素的影响,很难通过简单的理论推导得出准确的螺栓强度[4]。为避免因局部强度不足而导致的结构失效,关键位置需选用数目更多、尺寸更大的紧固件,由此引入冗余重量。准确预测耦合载荷下紧固件承载极限,对航空航天结构高水平轻量化设计具有重要意义[5]。

图1 导弹舱体结构

随着航天器结构形式、服役工况和性能需求的日益复杂,尺寸大、强度高、塑性好的连接螺栓使用越来越普遍[6]。航天器连接螺栓在复杂受力环境中使用时存在由被连接结构弹性变形引起的附加弯矩,影响其承载能力。在传统结构设计中采用工程算法能快速评估螺栓强度,但航天器结构在耦合载荷下传力路径很复杂,工程算法很难作出合理假设并获得准确的强度分析结果[7]。有限元方法能获得较真实的传力路径及各螺栓载荷分布,也可以准确地模拟接触非线性效应,具有较高的分析精度。在采用有限元方法分析承受耦合载荷的螺栓连接结构时,由于大尺寸螺栓截面存在复杂的塑性变形区域[8],因此同时考虑材料非线性和接触非线性效应的影响。建模和分析的工作量极大,耗费设计人员大量时间,影响研制进程。目前,对于航空航天装备,结构刚度和强度符合设计要求的最佳、最直接的验证方法仍然是试验验证[9]。

针对航天器连接螺栓强度试验研究,提出一种利用偏心加载的方式实现耦合受力下连接螺栓强度试验的工装,并以此为基础结合试验和有限元方法,对耦合受力螺栓连接结构失效破坏进行研究。通过工装结构设计、有限元校核、强度分析、试验设计等环节,将理论知识应用到航空航天工程结构试验验证中,开发面向耦合受力的螺栓强度试验研究方法。

1 螺栓强度分析方法

1.1 工程估算法

基于经验公式,根据应力状态进行折算获得螺栓的等效拉力。对于拉伸状态下的构件,可以近似地认为轴向正应力σn,t在截面上均匀分布,计算式如下所示[10]:

式中:A为构件截面面积;FT为拉力。在纯弯曲状态下,横截面上的最大正应力σn,b出现在离中性轴最远处,计算式如下所示:

式中:M为弯矩;W为抗弯截面模量。圆截面的抗弯截面模量

式中,R为截面半径。叠加后,应力的极值σmax、σmin出现在构件两侧的边缘上,计算式为:

根据材料力学公式,由产生相同最大应力的弯矩等效得到的载荷Fb,即

此时截面的受力可近似认为是FT与Fb的叠加,随后根据设计手册中的单向受力极限载荷确定拉弯耦合作用下螺栓的极限强度。

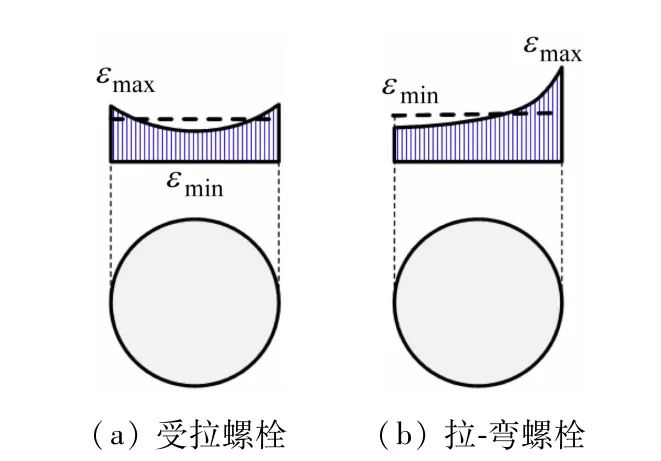

工程估算法是基于最大应力破坏准则进行强度校核,校核结果对于脆性材料螺栓较为准确。由于忽略了材料的塑性变形,因此对于塑性材料偏于保守。此外,该方法基于弯曲变形的平面假设,限定截面中性轴与几何对称轴重合,而忽略了结构局部变形、摩擦力和连接间隙的影响,仅能定性描述结构的受力状态。实际上,受拉-弯耦合载荷的螺栓截面应变分布是不均匀的(见图2)。工程估算法忽略了大尺寸螺栓截面上最大应变εmax和最小应变εmin之间的差异,存在显著的误差。

图2 螺栓横截面应变分布

1.2 有限元方法

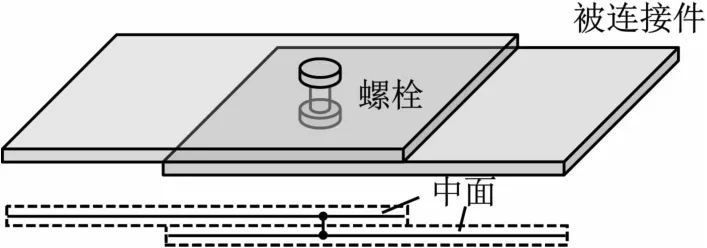

有限元方法分析螺栓连接结构时,可以采用三维实体网格建模,或依据结构的力学行为选用简化建模方法。忽略连接结构及紧固件预紧、摩擦、连接间隙等因素的影响,不考虑紧固件变形及其周围应力应变状态,使用如图3 所示的梁单元、弹簧单元可以降低建模的复杂度,提升计算效率[11-13]。

图3 梁单元、弹簧单元建模示意图

耦合载荷下紧固件连接结构的力学行为本质上是三维问题。受初始装配间隙的影响,耦合载荷下紧固件发生弯曲和倾斜。紧固件和钉孔连接部位之间存在接触挤压作用,应力在被连接件厚度方向上呈现不均匀分布。因此,本研究中主要采用三维有限元建模方法,按照实际尺寸建立紧固件模型,采用实体单元划分网格,施加接触关系和预紧力。

1.3 试验方法

试验方法是验证紧固件连接结构静强度和振动疲劳强度是否符合设计要求的最直接方法。针对紧固件连接结构,试验中常用的测试手段有应变计电测法[14]和螺栓载荷传感器测量法[15]。对于承受轴向拉伸的螺栓有相应的测试标准,而对于承受纯弯曲载荷和耦合载荷的螺栓,国内外并没有形成统一的测试方法。

2 试验设计与拓展

航天器连接螺栓强度试验的目的是通过试验来提升复杂受力环境下航空航天类专业技术人员的连接螺栓强度设计水平[16]。在试验前,需要梳理连接螺栓强度的理论分析方法和有限元分析技术,并结合典型航天器结构特点分析连接螺栓常见受力状态,依据相应的行业标准编写试验大纲。确定试验大纲后,基于试验仪器设备和测试方法,开展加载工装的设计。在设计中利用软件对工装结构进行数值计算,根据结构受力云图分析螺栓强度,以验证试验设计的合理性。试验中,熟悉仪器设备的操作方法,并按照试验流程装配工装、夹持传载杆。根据分组情况,调整工装至指定偏心位置,进行试验并记录数据。试验后撰写测试报告,详细分析航天器连接螺栓强度及加载状态对螺栓强度的影响规律,同时进一步挖掘试验和仿真环节的改进方法。基于本试验方案开展设计,探索不同耦合承载状态下螺栓连接结构的试验方法。若试验方案具有可行性,则可参照本工装加工制造并进行实践应用。

3 耦合受力螺栓承载试验设计

3.1 加载工装

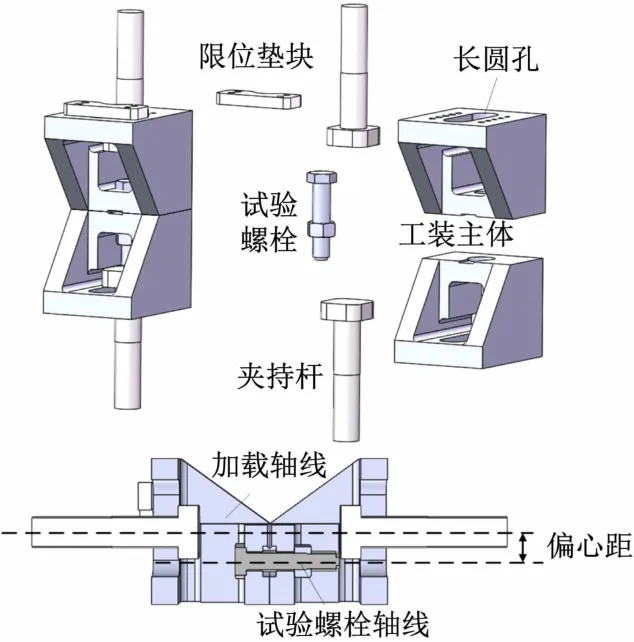

鉴于目前尚未形成耦合承载螺栓统一的测试标准,因此试验方案仿照航天器结构中箭体-助推器对接连接形式(见图4),利用偏心加载的方式实现静力试验机,同时施加弯矩和轴力。

图4 箭体-助推器连接形式

工装包括工装主体、夹持杆和限位垫块等,如图5所示。2 个工装主体相对放置,并通过试验螺栓进行连接。2 个工装主体接触区域形成一对搭接板,厚度共计75 mm。搭接板位置预留了引线槽,引出螺栓应变测试线路。考虑到结构强度和加工性,工装主体材料选用Cr12MoV 冷作模具钢。夹持杆穿过长圆孔与工装主体连接,夹持端与试验机连接,适用于夹持半径为28 ~40 mm的试验机,夹持杆材料为30Cr合金钢。限位垫块通过M5 的固定螺栓与工装主体连接,限制夹持杆在长圆孔中的位置。通过调节限位垫块的位置控制螺栓轴线与夹持杆轴线之间的距离,从而改变拉伸和弯曲加载的耦合状态。在本设计方案中,进行3种偏心距下的加载试验,分别为0、55、100 mm。当偏心距为0 mm时,近似等同于螺栓轴拉强度试验。

图5 工装结构示意图

工装包含多个装配体,装配体之间的装配关系会严重影响试验结果。本试验中,工装安装应遵循以下步骤:①将工装主体与试验机夹持杆进行装配,夹持固定夹持杆;②调整工装位置,放置试验螺栓,在保证工装对正的情况下拧紧螺栓,此后通过扭矩扳手施加给定预紧力;③在长圆槽内调整工装偏心至指定位置,固定限位垫片。

3.2 试验螺栓

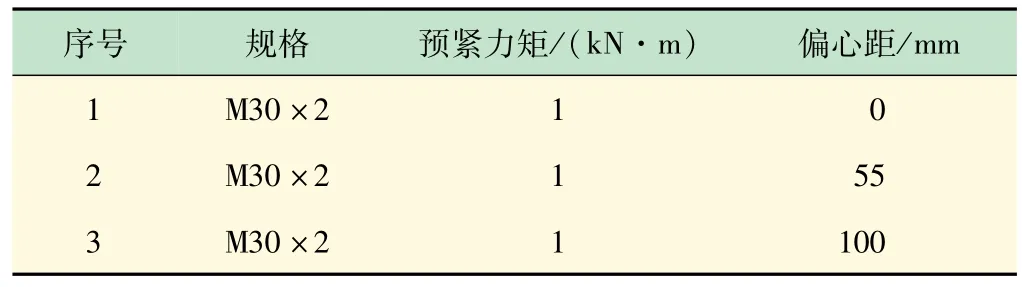

选用高强普通螺纹六角头M30 螺栓和普通六角螺母M30 ×2 作为试验螺栓,表面经过钝化处理。按照标定的材料性能,螺栓的抗拉强度为1.30 ~1.55 GPa。根据GB/T16823.1—1997 给出的螺纹螺栓应力截面积和承载面积,M30 ×2 螺栓应力截面积为621 mm2、屈服载荷约为807.3 kN。试验中需根据螺栓的抗拉极限来选择适合的设备,避免设备量程选择不当而造成的偏差。所用试验机加载范围应大于1 MN。试验共分3 组(见表1),每组包含3 个子样。

表1 试验分组方案

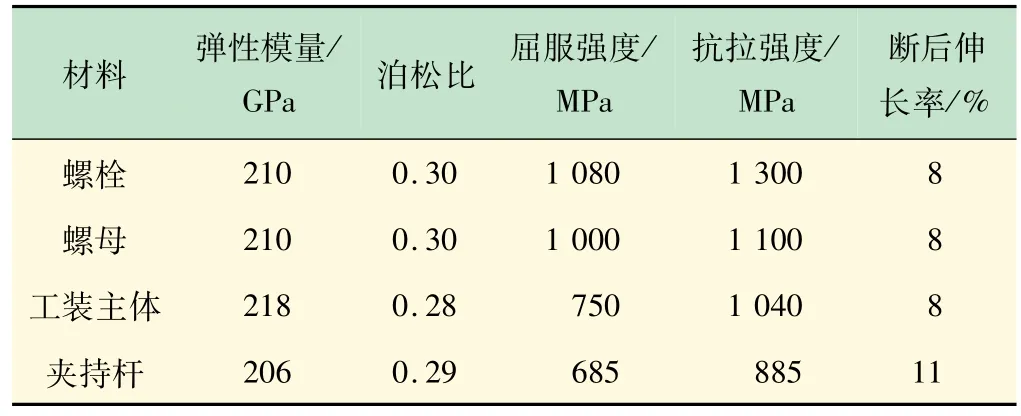

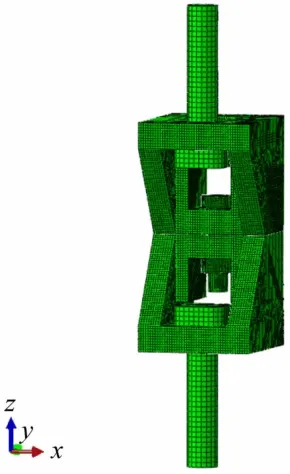

3.3 仿真分析

工装的有限元模型如图6 所示。为了与试验相验证,模型的尺寸和材料参数均按照试验情况确定,参数如表2 所示。在模型中上下工装对接处、螺栓和工装连接位置以及螺纹连接处添加接触。按照真实边界条件约束工装下方夹持杆夹持段的自由度,夹持杆上端面施加位移载荷。

表2 有限元模型材料参数

图6 有限元模型

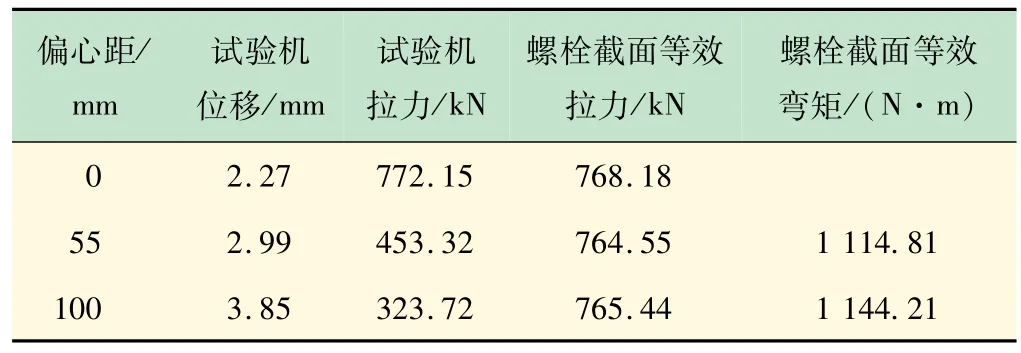

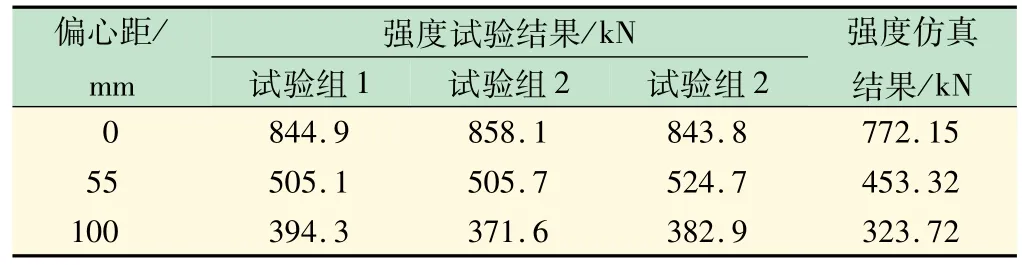

不同偏心距下螺栓截面应力达到抗拉强度时螺栓截面拉力、试验机位移以及工装应力状态如表3、图7 所示。当偏心距离为0 mm 时,可近似认为螺栓处于轴拉状态,故未对等效弯矩进行分析。由于杠杆效应,因此螺栓发生塑性变形时试验机载荷具有较大差异。偏心距离为100 mm时,仅需323.72 kN的外载荷,而相应产生的螺栓截面拉力和弯矩与其他加载情况相近,说明偏心距对螺栓承载强度存在显著影响。

表3 不同偏心距下试验机位移、拉力和螺栓截面等效载荷

图7 工装应力分布

4 试验结果

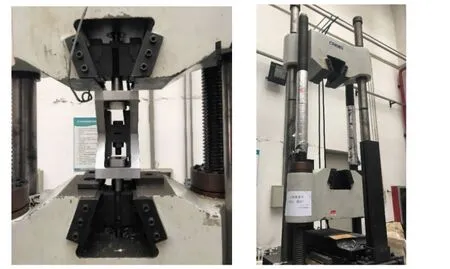

按照试验流程将工装安装于电子液压万能试验机系统上,如图8 所示。通过加载系统记录工装的相对位移和载荷,形成载荷-位移曲线以反映螺栓的破坏极限载荷。加载速率设置为初始阶段2 mm/min,克服试验机和工装装配间隙后降为1 mm/min。

图8 YDL2000型电子液压伺服万能试验机

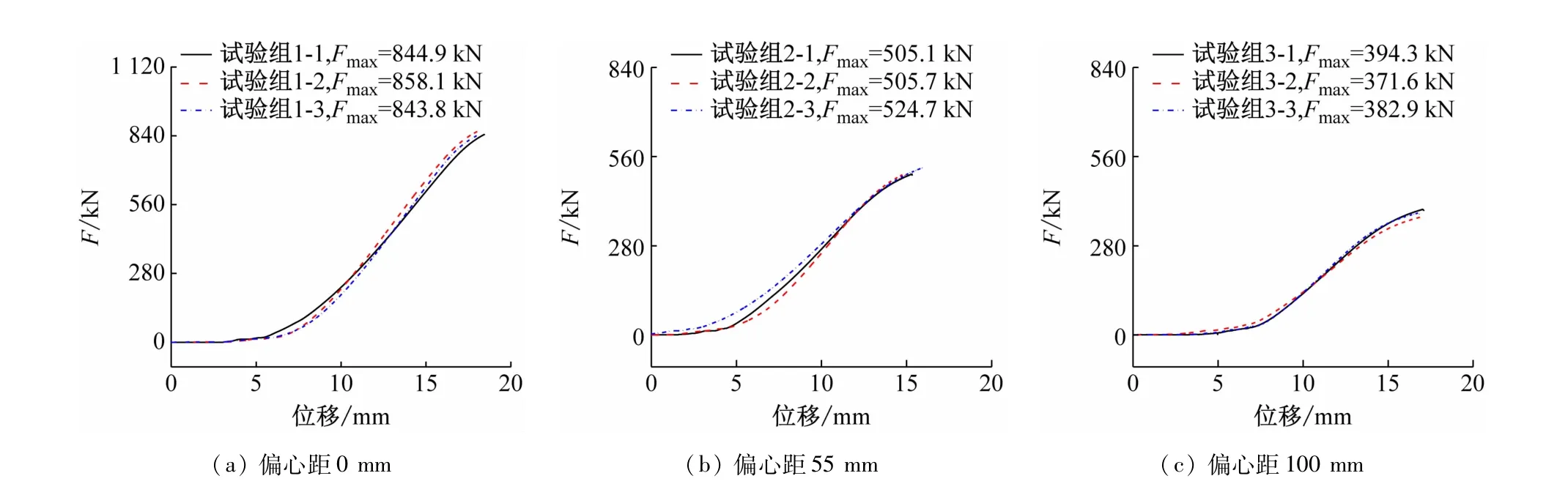

图9是试验载荷-位移曲线。3 组试验开始阶段用以克服试验机和工装之间的装配间隙,位移增加的同时载荷并未随之变化,加载曲线呈现出非线性变化趋势。继续加载,工装组件间建立稳定的接触关系,此时曲线的斜率体现工装和试验螺栓的刚度。在随后的加载过程中,结构进入塑性阶段。由有限元分析结果可知,塑性变形主要发生在试验螺栓和工装对接的局部区域。屈服后持续加载,直至螺栓断裂,试验结束。

图9 载荷-位移曲线

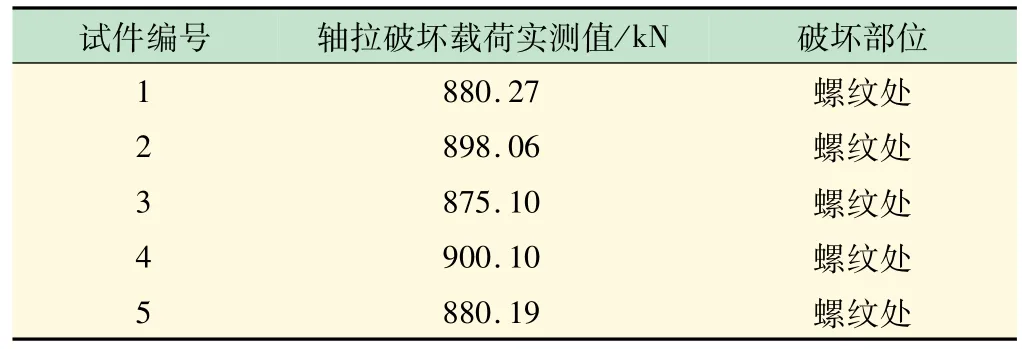

不同加载工况下结构破坏载荷显著不同。选取5个螺栓按照标准螺栓抗拉强度试验获得强度性能标定值并将其作为对照基准,如表4 所示。M30 螺栓标定的纯轴拉破坏载荷为875.10 ~900.10 kN。从图9 可以发现,同一组3 次独立试验中,结构刚度和破坏载荷较为接近。M30 螺栓断裂位置出现于螺纹连接处前三牙位置,与螺栓标定性能测试结果一致。当不存在偏心加载时,试验测量的破坏载荷Fmax为843.8 kN,是标定最大破坏载荷的93.7%;当存在55 mm的偏心距时,螺栓的破坏载荷为524.7 kN,是标定最大破坏载荷的58.3%;当存在100 mm的偏心距时,螺栓的破坏载荷为394.3 kN,是标定最大破坏载荷的44.0%。可见,偏心加载导致的附加弯矩会显著影响工装整体的力学行为,大幅降低螺栓的承载能力。表5 为结构破坏载荷与仿真结果对比。受有限元建模技术的影响,仿真结果均小于试验结果,而强度试验结果较为接近,说明通过仿真得到的连接螺栓强度较为保守。

表4 螺栓标定性能参数

表5 强度试验结果与仿真结果对比

5 结语

开展了耦合载荷下的航天器连接螺栓强度试验研究。结合工程结构中螺栓的受力情况设计了试验工装。利用偏心加载的方式在通用试验机平台基础上,通过调整装配位置达到拉力、弯矩耦合加载的目的。以试验工装为例,模拟真实的载荷和边界条件建立有限元模型,研究了螺栓在不同拉弯耦合载荷下的力学行为以及螺栓轴力、弯矩在加载过程中的变化规律。通过螺栓强度的试验研究测试螺栓在耦合载荷下的破坏载荷。试验方法对于复杂航空航天结构设计中连接螺栓强度研究具有参考意义和应用价值。