不同温度下管线钢氢脆的多尺度综合试验研究

李加庆, 吴子悦, 朱礼洁, 滕 霖, 尹鹏博, 张朱武

(1.福州大学石油化工学院,福州 350116;2.清源创新实验室,福建 泉州 362801)

0 引言

为了满足国家氢经济开发和氢燃料电池汽车推广的需求,氢能运输和储存技术得到迅猛发展。无论纯氢还是纯氢与天然气掺混,管材与氢气环境在管道运行工况下的兼容性(尤其是氢脆现象)都是最受关注的话题。氢分子与钢材表面碰撞并吸附于钢材表面,随后以原子形式渗入钢材[1];在钢材内部扩散的氢原子最终被氢陷阱捕获,造成氢原子局部富集,在应力作用下使裂纹形核和扩展[2]。宏观上,管线钢韧性、塑性、疲劳强度显著下降,而且失效行为从韧性断裂转变为脆性断裂[3],严重威胁管道的安全运行与服役。

国内外学者对氢能源结构材料的氢脆现象开展了大量研究,相继提出了多个氢脆机理模型,其中包括氢增强脱聚(HEDE)[4]和氢增强局部塑性(HELP)[5]等。HEDE 机理模型以金属-氢原子间的电子转移而导致的原子键合力下降为依据解释氢脆现象,而HELP 机理模型指出,在裂纹尖端处聚集的氢原子能促进位错运动,增加位错迁移率,从而增强裂纹尖端处的局部塑性并使材料软化。

研究表明,氢引起的结构材料机械性能退化与温度密切相关[6],即存在一个温度阈值对应材料的最高氢脆敏感性,采用拉伸试验所确定的温度阈值范围通常为200 ~340 K[7]。Matsunaga 等[8]通过慢应变速率拉伸试验(拉伸速率为6.7 ×10-5/s)得出,氢气中SCM435 钢的断面收缩率在温度小于230 K 时取得最小。温度在“氢反应链”中的影响较为复杂,迄今为止对于温度阈值的机理性理解尚未明确,温度对氢扩散及材料氢脆敏感性的影响机制仍需进一步探究。

针对X80 管线钢在不同温度下的氢脆敏感性设计了一系列多尺度综合试验。通过对电化学渗氢试验、慢应变速率拉伸试验、扫描电镜微观结构分析和分子动力学原子尺度建模,获得X80 管线钢宏观力学性能、微观结构特征、纳观氢-裂纹交互与温度的关联性。

1 试验部分

1.1 试验装置

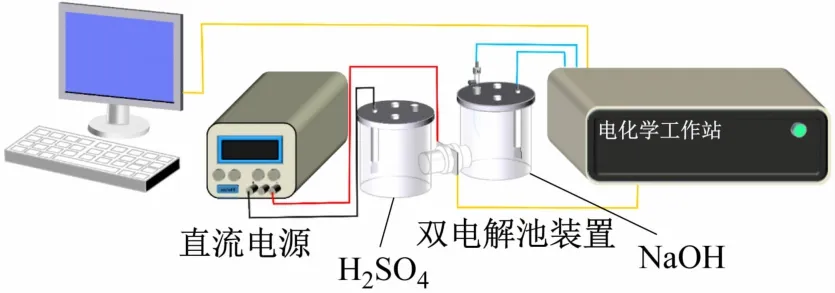

X80 管线钢渗氢试验装置主要由改进后的Devanathan-Stachurski双电解池装置、直流电源、电化学工作站等组成,如图1 所示。双电解池装置左侧为阴极池(0.5 mol/L H2SO4),右侧为阳极池(0.1 mol/L NaOH),金属试样分隔左右两池,试样加工尺寸为30 mm×30 mm×1 mm。

图1 电化学渗氢试验装置示意图

慢应变速率拉伸试验装置具体结构如图2 所示,由加载系统、温控系统、充氢试验盒、计算机、直流电源等组成。充氢试验盒由内外两层组成,内层通入电解液(0.5 mol/L H2SO4),外层通入循环液并由温控系统调节为恒温状态。X80 管线钢拉伸试样形状及尺寸如图2(b)所示。试验结束后,通过场发射扫描电镜(SEM)对试样断口形貌进行表征。

图2 慢应变速率拉伸试验装置

1.2 试验方法

1.2.1 电化学渗氢试验

试验开始前,先用400 号金相砂纸粗磨,去除表面切割痕迹后再用不同粒度的砂纸由粗到细依次打磨到2 000 号为止,保证试样厚度不小于0.7 mm。试样一侧经过电镀镍后,镀镍面对应放置于阳极侧。充氢过程中,向阴极池施加10 mA/cm2的恒电流密度,向阳极池施加+200 mV 的恒定电位。氢原子从试样充氢侧(阴极池)扩散到氧化侧(阳极池),在阳极极化电位的作用下全部被氧化,从而产生阳极电流。

根据试验得到的稳态电流密度i∞,运用时间滞后法[9]计算有效氢扩散系数

式中:L为试样厚度;tL为滞后时间。滞后时间对应的渗氢电流密度为it,it=0.63i∞。试样的氢渗透速率计算式为[10]

根据菲克定律,钢内壁氢浓度

式中:JH为氢渗透通量;n为电荷数;F为法拉第常数,取96 500 C/mol。

1.2.2 慢应变速率拉伸试验

试样拉伸前,所有样品需研磨并抛光以去除表面氧化物,并用醇溶液和水进行清洁。在整个拉伸过程中采用原位电化学充氢方法,样品标距完全浸泡在充氢试验盒内层的电解液(0.5 mol/L H2SO4)中。试样拉伸速率为1 ×10-6/s,充氢电流密度为10 mA/cm2。同时,在充氢试验盒的外层通入恒温循环液以控制试验温度。试验温度范围为300 ~325 K,每隔5 K测试一组试样,选取300 K-空气环境作为对照组。

通过试样的断后伸长率、断面收缩率Z和氢脆指数FH定量评估不同温度下X80 管线钢氢脆敏感性。断面收缩率计算式如下所示:

式中:S0和Sf分别为试样拉伸前和断裂后的断口横截面积。氢脆指数计算式为

式中,Z0和ZH分别为空气和充氢条件下试样的断面收缩率。根据Kong 等[11]提出的氢脆敏感性标准值,当FH≥35%时,材料易发生脆性断裂;当25% <FH<35%时,材料有脆性断裂的可能性;当FH≤25%时,材料不会发生氢脆。

1.2.3 分子动力学模拟

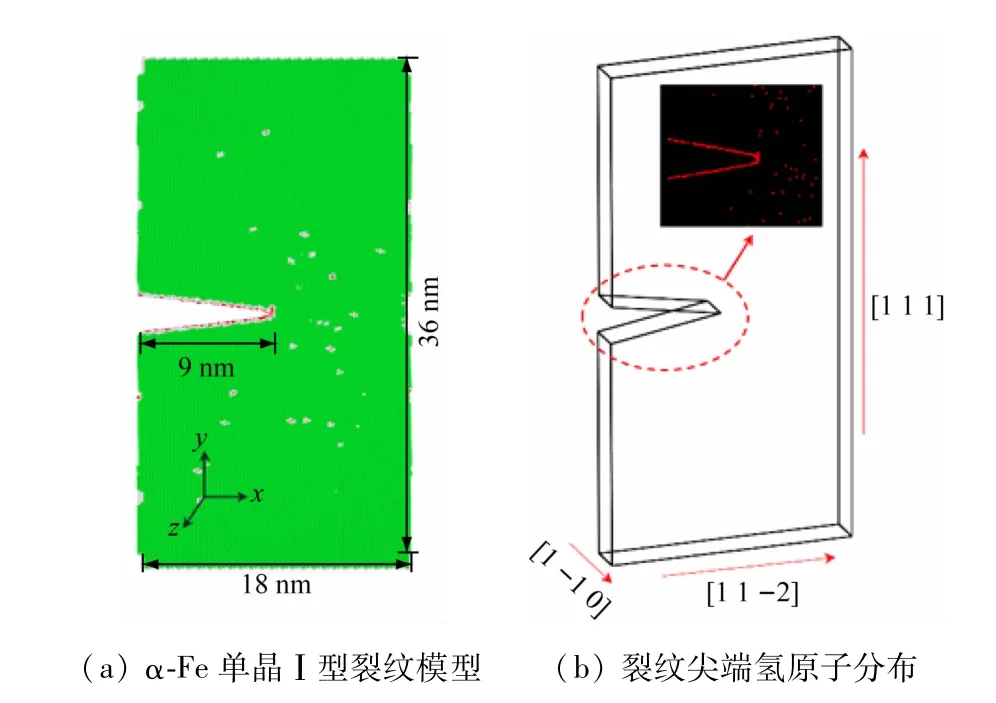

采用大尺度原子/分子并行模拟(LAMMPS)软件完成所有分子动力学仿真模拟。模拟系统建立α-Fe单晶Ⅰ型裂纹模型,如图3(a)所示。模型的尺寸为(18 × 36 × 2)nm(Lx×Ly×Lz),裂纹生长沿x=[1 1 -2]方向,在y=[1 1 1]和z=[1 -1 0]方向施加周期性边界条件。氢原子随机添加到仿真模型后,先在Nose-Hover 系综700 K温度下弛豫平衡1 ns,随后冷却至300 K 并弛豫平衡3 ns。氢原子在α-Fe 中具有高扩散性,弛豫后氢原子主要集聚在裂纹尖端附近,如图3(b)所示。氢-裂纹模型受Ⅰ型加载,加载实施细节见文献[12]。

图3 α-Fe单晶裂纹氢扩散集聚模型

2 结果与讨论

2.1 不同温度下X80 管线钢的氢渗透参数

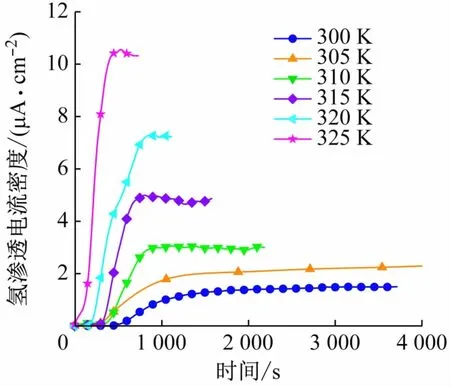

图4 表明,随着时间的增加,氢渗透电流密度逐渐增加,随后趋于稳定,即稳态电流密度i∞。当温度逐渐增加时,氢渗透电流密度达到稳态的时间逐渐缩短,而且稳态电流密度i∞逐渐增加,这表明较高的温度促进了氢原子的渗透。不同温度下氢渗透参数变化规律如图5 所示。显然,有效氢扩散系数Deff、氢渗透速率JHL和钢内壁氢浓度c0都随温度的增加而逐渐增大。究其原因,主要是温度的升高提高了试样表面的腐蚀反应速率和充氢速率,更多的氢原子从试样充氢侧扩散到氧化侧,使得氢原子浓度升高。

图4 不同温度下X80管线钢氢渗透曲线

图5 氢渗透参数与温度的关系

2.2 不同温度下X80 管线钢的力学性能及断口形貌

X80 管线钢试样在不同温度-电化学充氢环境和300 K-空气环境下的应力-应变曲线如图6 所示[13]。不同试验情况下的抗拉强度没有明显的变化规律,其中的微小差异可能与材料的不均匀性和试验设备有关。对照来看,充氢试样的断后伸长率明显低于试样在空气中的伸长率,这说明氢环境降低了X80 管线钢的韧性,与文献[13]中的氢致力学性能退化行为一致。

图6 不同温度下X80管线钢的应力-应变曲线

为了定量评估不同温度下X80 管线钢氢脆敏感性,研究了抗拉强度、断后伸长率、断面收缩率和FH与温度之间关系,如图7 所示。通常,随着断后伸长率和断面收缩率的减小,材料发生氢脆的可能性越高。在300 ~325 K的温度范围内,试样的断后伸长率和断面收缩率均呈现先减小后增大的变化规律,并且均在温度为315 K 时取得最小值,这表明X80 管线钢在315 K时氢脆敏感性最高。除此之外,X80 管线钢在300 K和305 K时FH值分别为12.64%和17.81%,表明试样无明显的脆性破坏。随着温度的升高,FH值增大且在315 K时达到最高值46.05%。该值超出了FH标准值35%,表明在此温度下试样容易发生氢脆行为。值得注意的是,由于FH标准值是经验值,因此有必要进一步检查断口形貌用以评估钢材的氢脆敏感性。

图7 力学性能参数与试验条件的相关性

采用扫描电镜(SEM)对X80 管线钢试样的断口形貌进行表征,如图8 所示。试样在300 K-空气环境中的SEM图(见图8(a))呈现了典型的韧性断裂,断裂面有明显的韧窝。相比之下,试样在300 K-电化学充氢环境下的断口形貌(见图8(b))呈现了更小且更浅的韧窝和更平整的断裂面。这种氢引起的塑性减损与图6 观察到的力学性能变化相互印证。

图8 不同试验条件下断口形貌的SEM图(放大5 000倍)

随着温度的升高,断裂面的韧窝尺寸进一步减小,而且韧性特征数量逐渐下降。充氢试样在温度为315 K时(见图8(c))出现了从延性韧窝型断裂向脆性准解理型断裂的转变。具体来讲,断面韧窝特征几乎消失,裂纹从边缘区域起裂,逐渐向中心区域扩展,整体呈脆性断裂特征。当温度继续升高时,断面再次出现大量韧窝,失效模式为韧性断裂(见图8(d))。

由上述对试样力学性能参数和断口形貌的分析可知,315 K为X80 管线钢氢脆敏感性的最高点,试样的力学性能最低,氢脆指数最高,同时断裂模式由韧性断裂转为脆性断裂。微观结构表征结果与宏观力学性能测试结果一致,进一步说明了温度对X80 管线钢氢脆的影响。

2.3 分子动力学模拟结果分析

由上述表征可知,在温度为315 K 时断裂面出现微裂纹扩展现象。为进一步探究氢-裂纹内在交互机理,采用LAMMPS软件建立微裂纹尖端氢扩散和集聚机理模型,如图9 所示,其中体心立方结构原子为绿色,自由面和缺陷处的原子为白色,氢原子为红色。模型裂纹尖端附近每单位裂纹长度的氢原子数[14]为

图9 不同温度下氢-裂纹交互机理模型

式中:NH为裂纹尖端处的氢原子数;Lz为模型z方向尺寸;为β函数;a0为晶格常数;kB为玻尔兹曼常数;T为模拟温度;v为X80 管线钢泊松比;KI为裂纹尖端的应力强度;Ω为氢原子在钢材中的组分体积;t为时间。分子动力学模拟结果表明,当温度为300 K时,裂纹尖端出现塑性变形,成核的位错和孪晶进一步导致裂纹尖端的钝化;当温度为315 K时,裂纹扩展转变为脆性解理过程。具体来讲,裂纹沿着滑移面以脆性方式扩展,过程中未出现延性特征。这种转变是由于温度的升高导致更多的氢原子集聚在裂纹尖端,从而降低原子间的内聚力,最终引起HEDE 机理的发生。当温度升高至325 K 时,裂纹尖端再次以延性模式扩展。结果与预期不同,因为在325 K 时裂纹尖端氢原子数(NH/Lz=118/nm)高于在315 K(NH/Lz=61/nm)时,所以HEDE 机理更应该发生。然而,由于温度的升高促进裂纹尖端的塑性释放[见图9(c)],这种局部塑性活动抑制了脆性解理过程,最终导致裂纹延性扩展。图9 中,MPa·m1/2为应力强度因子单位。

3 结语

基于电化学充氢方法设计了一系列综合试验,分析了温度对X80 管线钢氢脆敏感性的影响。结果表明:在300 K至325 K的温度范围内时,氢扩散系数和钢样品内壁氢浓度随着温度的升高而增加;在温度为315 K时,X80 管线钢的断后伸长率和断面收缩率最小,而氢脆指数最高;断口形貌以准解理面和裂纹为主,呈脆性断裂特征。进一步模拟发现,温度在315 K时裂纹尖端位错和孪晶的释放极少,因此裂纹以脆性模式扩展。

综上所述,本试验是从“宏观尺度”量化氢对机械性能的影响规律,“微观尺度”分析氢环境下微结构演化机制,从“纳观尺度”描述氢-裂纹的具体交互过程,是集多尺度分析为一体的综合试验。