装配式双拼槽钢-混凝土组合梁抗弯刚度试验研究

周凌宇 ,莫玲慧 ,戴超虎,李分规,廖飞,徐增武,方蛟鹏 ,刘晓春

(1. 中南大学 土木工程学院,湖南 长沙,410075;2. 中南大学 高速铁路建造技术国家工程研究中心,湖南 长沙,410075;3. 中建五局第三建设有限公司,湖南 长沙,410004)

钢-混凝土组合梁由钢梁和混凝土板通过连接件连成整体而共同工作,能充分发挥两者各自的优点,已得到广泛研究与应用[1-7]。为适应装配式建筑的需求,各类预制装配式钢-混凝土组合梁也逐渐得到发展与应用。WANG等[8-10]通过试验和有限元建模分析对1 种装配整体式钢-混凝土组合梁的受弯性能进行研究,发现该组合梁的承载力和刚度与现浇混凝土的组合梁的相比相差不大。HUANG等[11]通过试验研究发现后浇混凝土接缝的组合梁的长期变形大幅度减小。LIU等[12-15]研究了一种采用摩擦型高强螺栓作为连接件的预制装配式钢-混凝土组合梁,发现该组合梁承载力高,但出现了较大的界面滑移。LAM 等[16]对1 种使用可拆卸抗剪连接件的组合梁进行了试验研究,发现该组合梁具有更好的延性。PATHIRANA等[17-18]对采用单边螺栓作为连接件的组合梁进行了试验研究,发现过大的螺栓孔将导致较大的滑移和长期变形。MOYNIHAN等[19]提出了一种以M20螺栓作为连接件的组合梁,发现该组合梁能够实现安全、重复使用。侯和涛等[20]提出了一种采用TJ 型剪力连接件的可循环使用全装配钢-混凝土组合梁,通过试验研究证实了该组合梁能够实现全装配和部分循环使用,但其抗弯性能与现浇组合梁相比有一定差距。同时,目前研究的装配式钢-混凝土组合梁主要是对钢梁与混凝土板进行装配,如何减少施工现场湿作业量及增强钢梁与混凝土板的组合作用等仍有待进一步研究。

本文提出一种装配式双拼槽钢-混凝土组合梁结构,由2块组合梁板通过高强螺栓连接形成,具体构造形式如图1所示。单块组合梁板由左右2块槽钢、混凝土板和PSP连接件(带孔钢板连接件)连接而成,其制作过程为在槽钢腹板处焊接纵向加劲肋和PSP连接件,将混凝土浇筑于槽钢上翼缘与纵向加劲肋之间即形成单块槽钢-混凝土梁板。上述制作在预制工厂完成,在施工现场采用高强螺栓将相邻2 块梁板紧密连接即可形成全装配式钢-混组合楼板。装配式双拼槽钢-混凝土组合梁的预制模块在工厂完成制作,保证了槽钢与混凝土板之间良好的自然黏结;在施工现场无湿作业,满足快速、高效、绿色、环保的施工要求。此外,该组合梁的混凝土翼缘板置于槽钢内,能够降低梁高,增大建筑物使用空间,适用于平面较为规整的装配式建筑结构,如学校宿舍、办公楼等。

图1 装配式双拼槽钢-混凝土组合梁结构示意图Fig. 1 Schematic diagram of double C-shaped steel channel-concrete composite beurn

为研究装配式双拼槽钢-混凝土组合梁在正弯矩作用下的抗弯刚度,以混凝土翼缘板宽度、槽钢型号、抗剪连接件间距为参数,设计7根组合梁试件,对其开展两点加载试验,分析试件的破坏形态、荷载-位移曲线、界面滑移等,并基于能量变分法推导该组合梁考虑滑移效应的挠度计算公式。

1 试验概况

1.1 试件设计

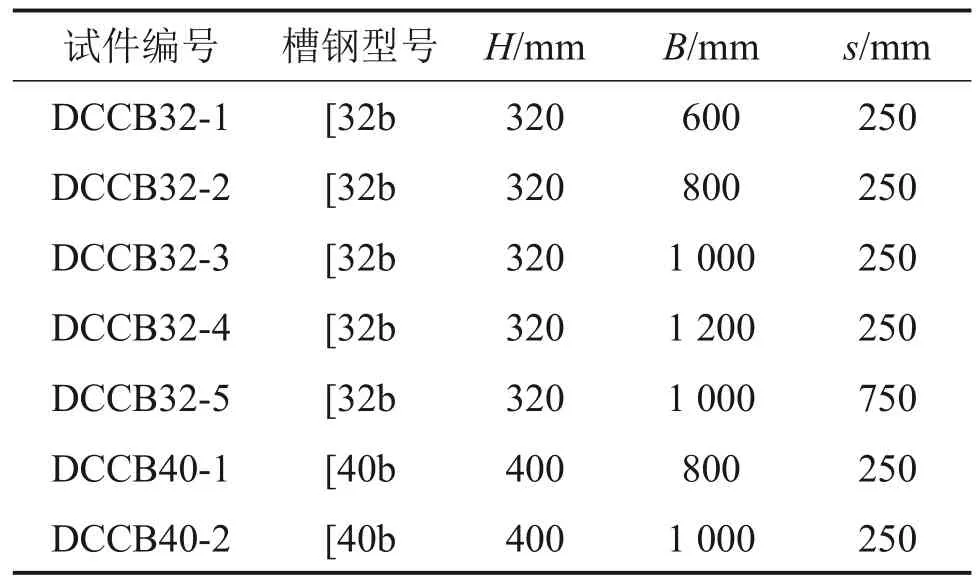

以混凝土翼缘板宽度、槽钢型号和连接件间距为参数,共设计7 根装配式双拼槽钢-混凝土组合梁试件。每个试件由22 个预制模块通过M20 高强螺栓连接,单个预制模块由热轧槽钢、混凝土翼缘板、纵向加劲肋、钢板连接件和钢筋网组成。各试件总长为4 300 mm,净跨为4 000 mm,钢板连接件厚度为16 mm,螺栓间距为500 mm。各试件的截面尺寸如图2所示,详细参数见表1。

表1 试件参数Table 1 Parameters of specimens

图2 试件截面尺寸Fig. 2 Details and dimensions of specimens

1.2 材料性能

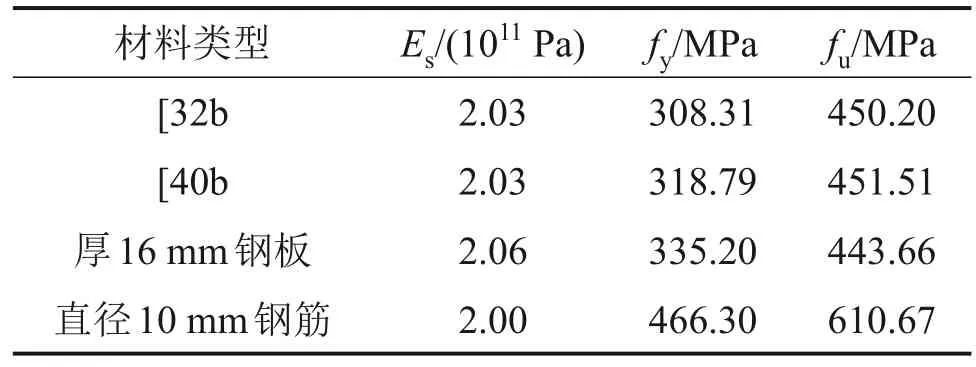

在浇筑混凝土板的同时浇筑混凝土立方体标准试块,与试件在相同环境下养护,测得混凝土抗压强度为34.94 MPa,弹性模量为3.0×1010Pa。对与试件同批次的钢材进行材性试验,试验结果见表2。

表2 钢材材料性能Table 2 Material properties of steel

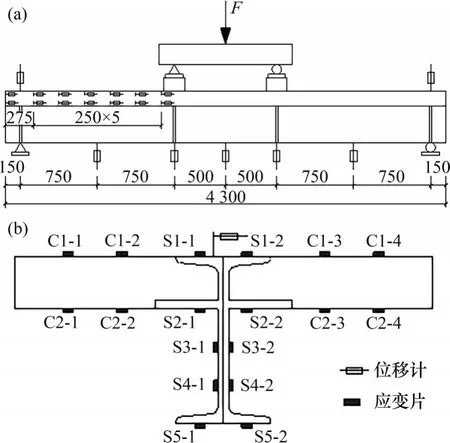

1.3 加载方案及测点布置

试验采用200 t 油压千斤顶通过分配梁对试件进行两点对称加载,加载示意图如图3(a)所示。试验初期,采用荷载控制加载,每级荷载增量为40 kN,并保持荷载5 min 以观察并记录试验现象及数据;当槽钢下翼缘屈服后,采用位移控制加载,位移增量为4 mm,直至试件破坏。

图3 加载装置及测点布置Fig. 3 Layout of loading device and measurement points arrangement

在支座、加载点、跨中及支座与加载点的中点布置位移计用于测量试件的竖向位移;在槽钢上翼缘与纵向加劲肋各布置7个位移计测量钢梁与混凝土板的相对滑移;在试件跨中布置1个位移计用于测量两槽钢之间的间距。在跨中截面布置应变片用于测量槽钢与混凝土板纵向应变。试件测点布置如图3(b)所示。

2 试验结果及讨论

2.1 试验现象

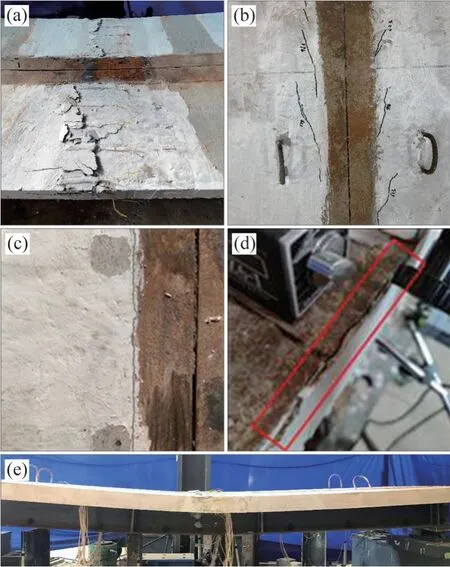

7 根装配式双拼槽钢-混凝土组合梁试件均发生弯曲破坏,如图4所示。组合梁整体发生较大的变形,跨中混凝土板顶被压溃。各试件的破坏过程相似,本文以基准试件DCCB32-3 为例进行描述。

图4 试验结果Fig. 4 Experimental results

当加载至0.41Pu(Pu为峰值荷载)时,加载点处混凝土板下表面出现横向裂缝。随着荷载增加,裂缝由混凝土板底向侧面延伸,且在纯弯段,混凝土板底不断出现新的横向裂缝。当荷载达到0.58Pu时,槽钢下翼缘屈服,试件变形明显增大。当荷载加载至0.74Pu时,混凝土板侧面出现竖向裂缝,随后,裂缝向上发展。当荷载增加到0.83Pu时,纯弯段内混凝土板底布满横向裂缝,同时,在加载点附近,槽钢上翼缘与混凝土板交界处有纵向裂缝产生,但纵向裂缝随荷载增加发展较慢。当荷载达到Pu时,跨中混凝土板顶略拱起并随之被压碎(图4(a)),试件被破坏,此时,可观察到试件发生了明显的弯曲变形。破坏时,两预制模块略分离,梁端未出现明显滑移,高强螺栓未发生错动,槽钢未出现局部屈曲。

与试件DCCB32-3 略有不同的是,试件DCCB32-4在剪跨段槽钢上翼缘与混凝土板交界面出现斜裂缝(图4(b))。当试件DCCB32-5 加载至0.68Pu时,加载点附近槽钢上翼缘与混凝土板交界处出现纵向裂缝,并随着荷载增加,裂缝向支座方向发展(图4(c))。试件被破坏后,在梁端可观察到明显的相对滑移(图4(d)),组合梁破坏后整体变形如图4(e)所示。

2.2 试样荷载-挠度曲线

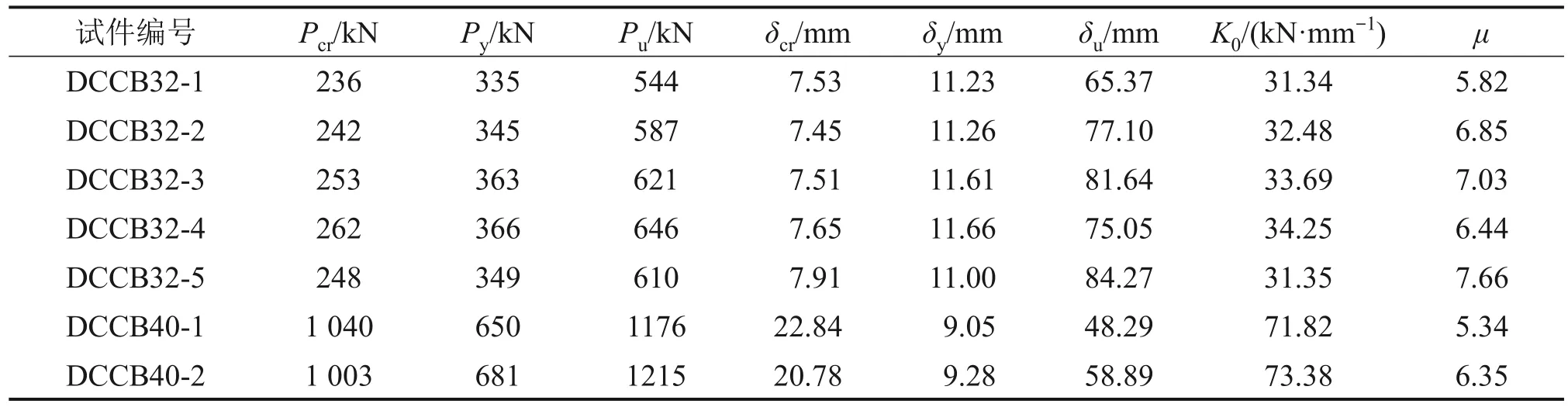

各试件的荷载-挠度曲线如图5 所示,主要试验结果见表3。试件DCCB32-1 至DCCB32-5 的跨中挠度的发展具有相同趋势:在加载初期,混凝土板尚未开裂,试件处于弹性阶段,跨中荷载与挠度基本上呈线性变化,在此阶段内,槽钢与混凝土板之间黏结性能良好,两者可作为一个整体共同工作,试件的初始刚度K0由槽钢与混凝土板共同提供;混凝土板下表面开裂后,随着荷载增加,混凝土板底裂缝不断开展,组合梁抗弯刚度逐渐降低,跨中挠度与荷载呈非线性变化;槽钢下翼缘屈服后,跨中挠度随荷载增加迅速增大,表明组合梁抗弯刚度显著降低;当加载到荷载峰值点后,试件承载力急剧降低,混凝土板上表面被压碎,试件被破坏。

表3 主要试验结果Table 3 Main test results

图5 试样荷载-挠度曲线Fig. 5 Loading-deflection curves of specimen

试件DCCB40-1 与DCCB40-2 的荷载-挠度曲线变化趋势与试件DCCB32-1至DCCB32-5的荷载-挠度曲线变化趋势相似,但在加载初期,混凝土板下表面受压;随着荷载增加,槽钢下翼缘先屈服,混凝土板底后开裂;当槽钢下翼缘屈服时,试件DCCB40-1和DCCB40-2的弹性达到极限。

由图5和表3可知:各试件在达到屈服荷载时的跨中挠度均小于《组合结构设计规范》[21]中规定的梁跨度的1/250(即16 mm),表明在正常使用阶段,装配式双拼槽钢-混凝土组合梁能达到足够的刚度。

对比试件DCCB32-1至DCCB32-4发现:当混凝土翼缘板宽由600 mm增加至800、1 000、1 200 mm时,其初始刚度分别提高了3.6%、7.5%、9.3%。表明随着混凝土翼缘板宽度增加,组合梁刚度略提高。

相比于试件DCCB32-2 和DCCB32-3,当试件DCCB40-1 和DCCB40-2 的槽钢型号由[32b 转换为[40b 时,初始刚度分别提高了121.1%和117.8%。原因在于槽钢型号改变,组合梁截面高度增加,截面惯性矩明显增大,因此,组合梁刚度有显著提高。

对比试件DCCB32-3 和DCCB32-5 发现:当抗剪连接件间距由250 mm 增大到750 mm 时,试件的初始刚度降低了6.9%。抗剪连接件间距增大,降低了槽钢与混凝土板之间的组合作用,使槽钢与混凝土板界面纵向剪力增大,增加了组合梁的变形,因此,试件刚度降低。

2.3 延性

由表3可知:各试件的位移延性系数均大于5,说明装配式双拼槽钢-混凝土组合梁有良好的延性;相比于试件DCCB32-1,试件DCCB32-2 和DCCB32-3的延性系数分别提高了17.7%和20.8%,表明该组合梁延性随混凝土板宽的增加而增大,但试件DCCB32-4的延性系数与试件DCCB32-3的延性系数相比降低了8.4%,原因是连接件附近混凝土被压碎;试件DCCB40-1和DCCB40-2的延性系数分别比DCCB32-2和DCCB32-3的延性系数低22.0%和9.7%,说明组合梁延性随着槽钢高度的增大而降低; 与试件DCCB32-3 相比, 试件DCCB32-5的延性提高了9.0%,表明适当增大连接件间距可以增加组合梁延性,原因在于试件DCCB32-5在槽钢与混凝土板交界处产生的相对滑移较大,使试件的变形增加,因而组合梁有更好的延性。

2.4 应变分析

基准试件DCCB32-3跨中槽钢上、下翼缘的应变随荷载变化曲线如图6所示。由图6可知:在槽钢下翼缘屈服前,两侧槽钢的荷载-应变曲线基本重合;槽钢下翼缘屈服后,由于组合梁两预制模块之间有一定的平面外变形,两侧槽钢的荷载-应变曲线略有差异,但差值较小;两侧预制构件的应变发展一致,表明高强螺栓能够有效约束两侧预制模块,使其能够协同发展,共同受力,两侧预制模块的协同工作性能良好。

基准试件DCCB32-3 和试件DCCB32-5 跨中截面的应变沿梁高度方向的分布如图7 所示。从图7可见:试件DCCB32-3在加载过程中,组合梁跨中截面应变沿高度方向基本呈线性分布,符合平截面假定;试件DCCB32-5 在荷载达到0.6Pu前,基本符合平截面假定;在荷载达到0.6Pu后,在槽钢与混凝土板交界面处,槽钢与混凝土之间存在应变差,且该应变差随着荷载增加而增大,组合梁跨中截面纵向应变在整个截面高度上不再满足平截面假定,但槽钢与混凝土板跨中截面纵向应变各自满足平截面假定。

图7 跨中截面应变分布Fig. 7 Strain distribution at mid-span section

2.5 跨中横向分离

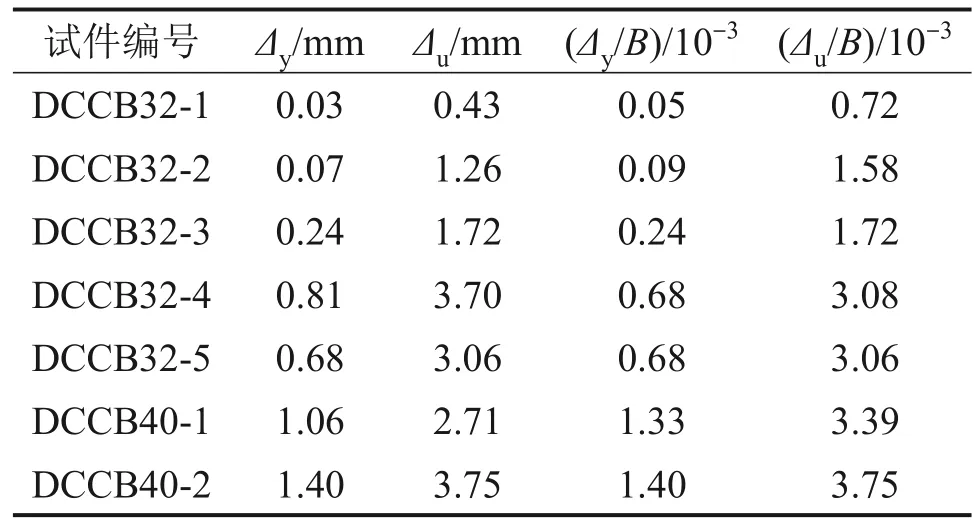

2 个预制模块通过槽钢腹板处的高强螺栓连接。在加载过程中,由于混凝土翼缘板不连续,其受力后存在平面外变形的趋势,使得2个预制模块有一定程度的分离。试验测得当各试件达到屈服荷载和极限荷载时,两侧槽钢跨中上翼缘的分离距离如表4 所示。从表4 可见:随着板宽增加,混凝土板的悬臂作用增强,产生更大的平面外变形,从而使两侧槽钢分离距离增加。但总体而言,试件达到屈服荷载时,两侧槽钢最大间距为1.40 mm,仅为混凝土板宽的0.14%;试件达到极限荷载时,两侧槽钢最大间距为3.75 mm,仅为混凝土板宽的0.38%,各试件的2 个预制模块分离较小,说明高强螺栓能够约束组合梁的平面外变形,两侧预制模块的协同工作性能良好,且由2.4节可知,2 块预制模块的应力发展基本相同,共同受力,因此,可将这2块预制模块视为一个整体,不考虑2 个预制模块分离对装配式双拼槽钢-混凝土组合梁刚度的影响。

表4 跨中横向分离距离Table 4 Mid-span lateral displacement

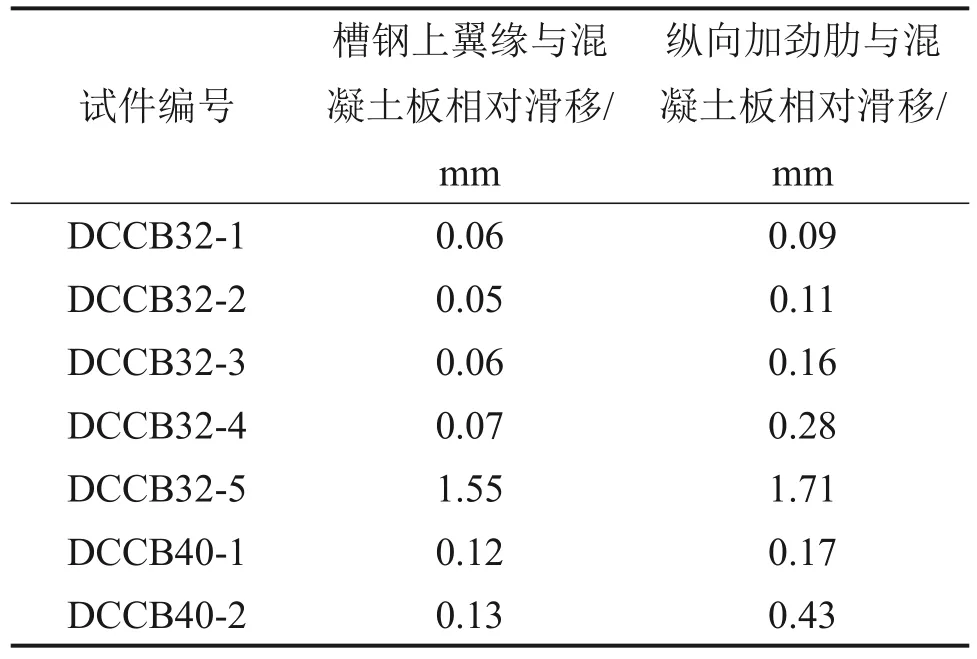

2.6 槽钢与混凝土板界面滑移

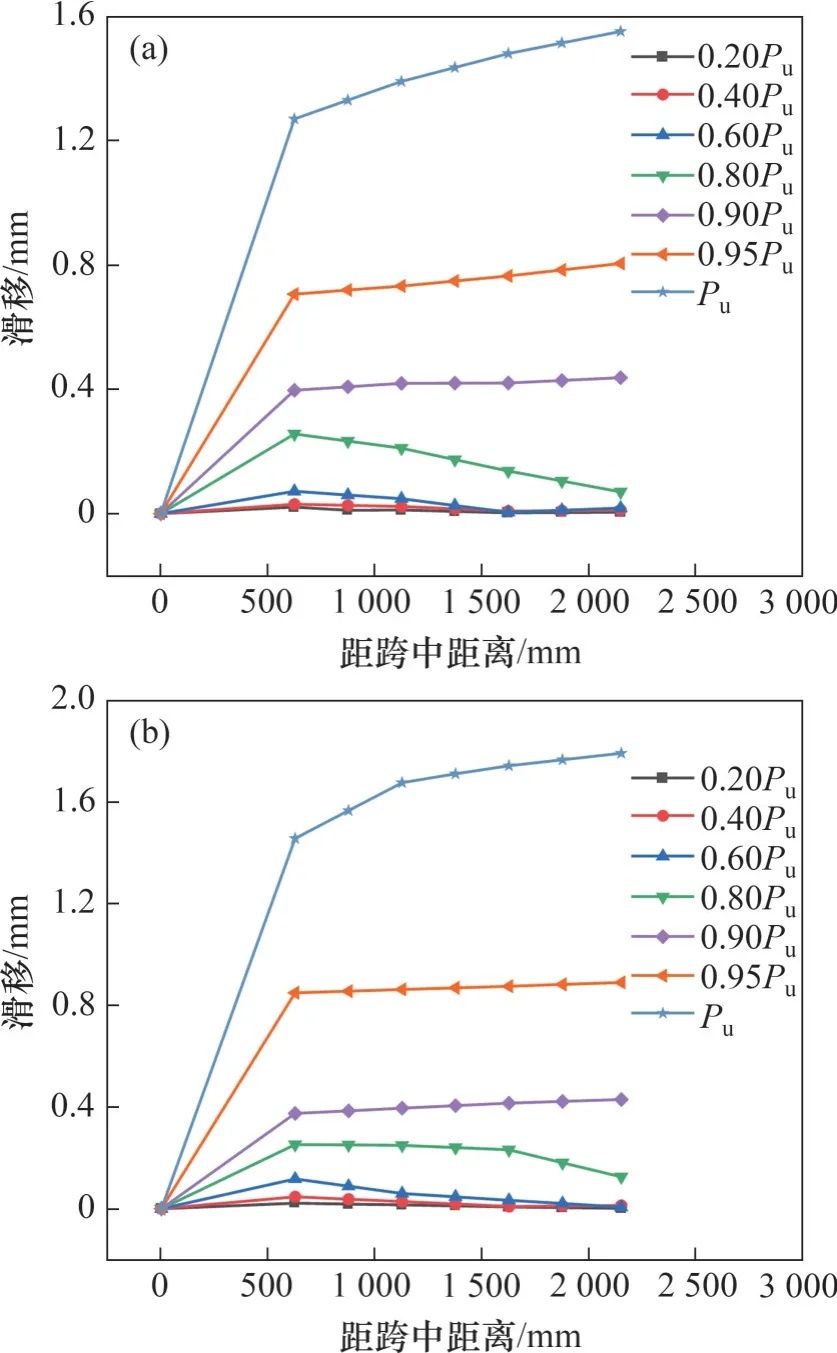

各试件滑移的发展趋势类似,以试件DCCB32-5 为例进行分析。试件DCCB32-5 的荷载-梁端滑移曲线如图8 所示。从图8 可见:在加载初期,试件的界面剪力主要由槽钢与混凝土板交界面的自然黏结作用承担,在此阶段,试件的界面滑移较小;槽钢与混凝土板的自然黏结被破坏后,滑移随荷载增加迅速增大。各试件达到极限荷载时的梁端相对滑移见表5。由图8和表5可知:

表5 梁端相对滑移Table 5 Slip at beam ends

图8 试样DCCB32-5荷载-滑移曲线Fig. 8 Load-slip curves of sample DCCB32-5

1) 除试件DCCB32-5外,其他试件界面滑移均小于0.5 mm,说明钢板连接件能有效传递界面剪力,槽钢与混凝土板的共同工作性能良好。

2) 同一试件在极限荷载时,纵向加劲肋与混凝土板之间的相对滑移略大于槽钢上翼缘与混凝土板之间的相对滑移,原因在于混凝土翼缘板下表面受拉开裂,混凝土向梁端的位移增大,导致纵向加劲肋与混凝土翼缘板之间的滑移增大。

3) 对比极限荷载试件DCCB32-3 与试件DCCB32-5 的滑移量发现,试件DCCB32-3 的滑移量为0.16 mm, 试件DCCB32-5 的滑移量为1.71 mm,连接件间距由250 mm 增加到750 mm,滑移量增加了9倍以上,说明该组合梁的相对滑移随着抗剪连接程度的降低而显著增大。

试件DCCB32-5的界面滑移沿梁长分布曲线如图9所示。从图9可见:在荷载达到0.4Pu前,试件未发生明显滑移,钢梁与混凝土之间的黏结力未被破坏;在荷载达到0.6Pu后,加载点附近出现滑移,并逐渐向梁端发展;在荷载达到0.9Pu前,最大滑移出现在加载点附近而不是梁端,原因在于装配式双拼槽钢-混凝土组合梁在加载过程中,支座反力增大了支座附近交界面的局部压力,界面摩擦力增加,提高了该处交界面的抗滑移能力;在荷载达到0.9Pu后,滑移分布均匀,梁端处滑移最大。

图9 试件DCCB32-5滑移分布曲线Fig. 9 Slip distribution of specimen DCCB32-5

3 装配式双拼槽钢-混凝土组合梁的挠度计算方法

研究表明,钢与混凝土之间的滑移将导致组合梁的曲率增大,增加结构的变形。若不考虑滑移效应,仅用换算截面法计算组合梁的挠度,计算结果将偏于不安全[22-23]。因此,这里根据能量法建立考虑滑移效应的装配式双拼槽钢-混凝土组合梁的控制微分方程,并推导该组合梁的挠度计算公式。

3.1 滑移模型

槽钢与混凝土翼缘板在界面上产生相对滑移,各自的平截面收缩均匀,槽钢与混凝土翼缘板的纵向滑移应变可表示为[24]:

式中:s′(x)为槽钢梁与混凝土翼缘板的相对滑移应变;εsp(x,y)为槽钢梁与混凝土翼缘板响应的滑移应变;γ为系数;Ec为混凝土翼缘板的弹性模量;As、Ac分别为槽钢梁与混凝土翼缘板的横截面积。

根据梁的挠曲近似微分方程,组合梁的弯曲应变为

式中:y为组合梁截面质点到中性轴的距离;w″(x)为组合梁弯曲曲率。

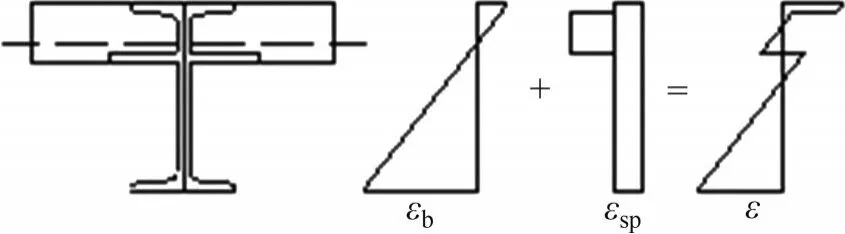

将弯曲应变与滑移应变叠加(如图10所示),可以得到装配式双拼槽钢-混凝土组合梁的纵向应变为

图10 组合梁截面应变叠加示意图Fig. 10 Strain superposition of composite beam

3.2 控制微分方程和边界条件

装配式双拼槽钢-混凝土组合梁受弯时的外力势能Vp为

式中:M(x)为弯矩;l为梁跨度。

槽钢梁应变能Vεs为

式中:εbs为槽钢梁的弯曲应变;εsps为槽钢梁的滑移应变。

混凝土翼缘板应变能Vεc为

式中:εbc为混凝土翼缘板的弯曲应变;εspc为混凝土翼缘板的滑移应变。

相对滑移势能Vεsp为

式中:ks为槽钢与混凝土翼缘板界面单位长度抗滑移刚度。

结构总势能Π为

将式(4)~(8)代入式(9),可得到考虑滑移效应时的装配式双拼槽钢-混凝土组合梁总势能为

式中:E1I1=EsIbs+EcIbc;E2I2=EsIss+EcIsc;E3I3=EsIbss+EcIbsc;

根据最小势能原理,δΠ=0,得

对式(11)分部积分,得到控制微分方程及有关的边界条件如下:

由式(12)中第一式,可得

式中:Ms(x) =E3I3s'(x),为滑移效应的附加弯矩。

据式(12)第二式,可得装配式双拼槽钢-混凝土组合梁的滑移控制微分方程:

式中:V(x)为装配式双拼槽钢-混凝土组合梁的剪力:

由式(13)可知,增加了滑移附加弯矩修正项,组合梁的弯曲曲率与弯矩呈非线性关系。这说明滑移将增大组合梁的曲率,使其刚度降低。

3.3 集中荷载作用下组合梁控制微分方程组的求解

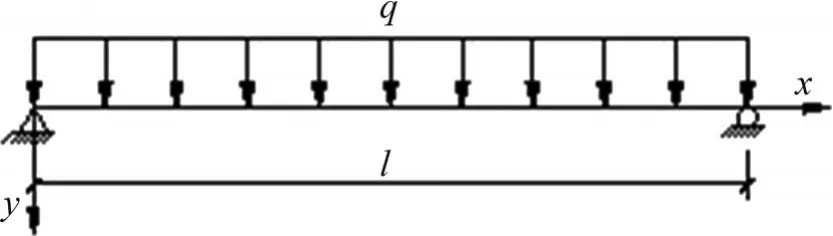

简支梁承受集中荷载如图11 所示,在简支梁任意位置施加竖向集中荷载F,滑移为分段函数。

图11 简支梁承受集中荷载Fig. 11 Simple supported beam under concentrated load

在简支条件下,组合梁端滑移一阶导数为0,并且在集中荷载作用处滑移连续,可以得到以下边界条件:

根据上述边界条件,可以求得:

式中:

将式(16)、(17)代入式(13),并根据边界条件w1(0) =0,w2(l) =0 以及在集中力作用点x=a处w1(a) =w2(a),w'1(a) =w'2(a),求得:

式中:

跨中挠度可表示为

3.4 均布荷载作用下组合梁控制微分方程组的求解

简支梁承受均布荷载如图12 所示,对简支梁施加竖向均布荷载q,剪力和弯矩的函数为:

图12 简支梁承受均布荷载Fig. 12 Simply supported beam under uniform load

将式(21)、(22)代入式(14),并根据边界条件s'(0) =0和s'(l) =0,求解微分方程得:

式中:

将式(23)代入式(13),并根据边界条件w(0) =0和w(l) =0求得:

式中:

跨中挠度可表示为

3.5 非均布荷载作用下组合梁控制微分方程组的求解

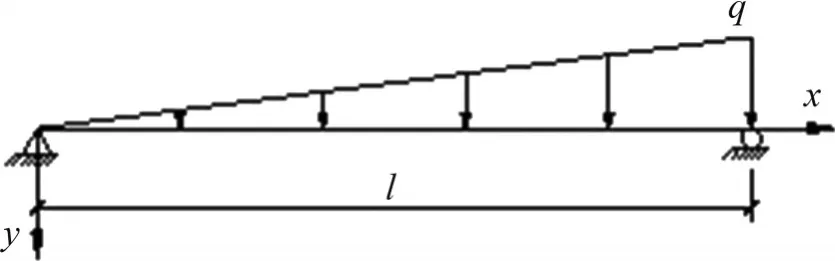

对简支梁施加非均布荷载如图13 所示,其剪力和弯矩可表示为:

图13 简支梁承受非均布荷载Fig. 13 Simply supported beam under non-uniform load

将式(26)和(27)代入式(14),并根据边界条件s'(0) =0和s'(l) =0,求解微分方程得

式中:

将式(28)代入式(13),并根据边界条件w(0) =0和w(l) =0求得

式中:

跨中挠度可表示为

与经典梁理论的跨中挠度计算公式相比,本文挠度计算公式(式(20)、式(25)和式(30))仅增加了1项由滑移引起的附加挠度,公式形式简单,计算方便。此外,若不需要考虑滑移效应,仅需忽略由滑移引起的附加扰度修正项,则该公式也适用于不考虑滑移效应的情况。

3.6 试验验证

为验证本文挠度计算公式的准确性,将挠度试验值与计算值进行对比。试验采用两点加载,分别计算各集中荷载单独作用时的挠度,根据叠加原理即可得出两点加载下的挠度,计算结果见表6。从表6 可知,本文公式计算的跨中挠度与试验测得的跨中挠度相对误差在10%以内,表明理论计算值与实测值较吻合。

表6 试件挠度计算值与实测值对比Table 6 Comparison of calculated value and measured value of deflection

4 结论

1) 提出了一种装配式双拼槽钢-混凝土组合梁,既能保证槽钢与混凝土较好地自然黏结,又能满足快速、高效、绿色、环保的施工要求。此外,该组合梁降低了梁高,增大了建筑物的使用空间,在实际工程中具有广阔的应用前景。

2) 7 根装配式双拼槽钢-混凝土组合梁的破坏形态均为跨中混凝土板被压溃的弯曲破坏。所有试件的延性系数均大于5,表现出良好的延性。

3) 在加载过程中,两侧预制模块能协同工作,高强螺栓能有效约束2个预制模块的分离,槽钢与混凝土板的组合作用强,装配式双拼槽钢-混凝土组合梁能够保持良好的整体工作性能。

4) 基于最小势能原理推导了装配式双拼槽钢-混凝土组合梁在弹性工作阶段的挠度计算公式。该公式考虑了滑移效应产生的附加挠度,挠度理论值与实际值较吻合。