再制造叶片精准复形机器人砂带分层磨削策略

赵书东,柳智明,王文玺, ,刘希凡,吕冲,邹莱,

(1. 重庆大学 机械与运载工程学院,重庆,400044;2. 成都航利(集团) 实业有限公司 再制造事业部,四川 成都,610041;3. 重庆大学 机械传动国家重点实验室 重庆,400044)

航空发动机作为飞机的“心脏”,其可靠性对飞机的正常运行至关重要[1],而航空发动机叶片的形状精度和表面完整性又直接决定着发动机的使用性能和使用寿命[2]。由于航空发动机叶片长期面向高温、高压、高速的极端环境工作,易产生变形、烧蚀、腐蚀、过度磨损、开裂等损伤,因此时常需要更换或修复。现有叶片制造工艺常采用钛合金、高温合金等昂贵金属材料进行制造[3],其复杂的表面轮廓高精度制造过程占据了整个发动机制造过程中30%以上的工作量[4],导致发动机叶片综合制造成本极高。而利用再制造修复技术可以大幅度降本增效,具有可观的经济效益和战略价值,如民航发动机叶片通常在运行3 500 h 后需要修复,其修复成本仅为叶片换新的20%,且修复后叶片仍可工作3 000 h以上[5]。

叶片再制造需要对叶片受损部位进行增材修补,随后对叶片进行减材精准复形。现行主要的叶片损伤修补方法包括能量束(激光、电子束、等离子束)熔覆、焊接和钎焊等。这些方法均会在增材修补区域形成较为明显的熔覆层[6],而该熔覆层则需在后续减材加工中处理到和叶片基体相近甚至更优的表面质量,其方法包括电解抛光、激光抛光、化学抛光、自适应铣削以及砂带磨削等。ROSA 等[7]采用激光抛光方法并根据增材制造表面形貌、材料、厚度对工艺参数进行优化,获得了较好的表面质量但仍存在材料沉积和微裂纹等表面缺陷。KIM等[8]在三维增材制造金属电化学抛光中发现,不同电流密度下的抛光表面的微坑、粗糙峰谷、光滑度、亮度、光反射、耐蚀性等均因电化学溶解得到了改善。ŁYCZKOWSKA等[9]使用化学抛光技术对复杂结构SLM 钛合金零件进行表面处理,使工件表面更为光顺,粗糙度明显降低。上述方法中,激光抛光、电解抛光、化学抛光等能够获得较好的熔覆层表面质量,但难以控制加工精度,尤其面向叶片类自由曲面。因此,需要通过铣削或磨削等方法对受损叶片的增材修补部位进行余量的精准去除[1]。赵彦华[10]采用五轴联动数控铣削对KMN 钢叶片的增材修补部位进行去除,完成了增材修复叶片的整形加工,并研究了铣削工艺对熔覆层应力状态的影响规律。熊新红等[11-12]采用离子熔积与数控铣削复合制造工艺实现了扭转体叶片的直接制造,并研究了进给量和切削速度对表面精度的影响规律,叶片精度控制在±0.05%以内,表面粗糙度Ra达到0.46 μm。

为进一步将再制造叶片精准复形应用在工程实践中,大量学者进行了相关研究。王浩等[1]对损伤叶片开展了损伤特征分析、点云重构、激光熔覆修复等研究,并采用自适应铣削加工方法完成了激光熔覆修复叶片的复形加工。HUANG等[13-14]研究开发了用于航空发动机叶片自动修复的机器人磨削和抛光系统,但其尚未考虑叶片长期工作所带来的尺寸和形状变化,而仍选择设计模型作为理论模型,修复叶片的表面精度将产生较大误差。陈振林等[5]提出了一种不依赖原始设计模型的再制造修复方法,该方法同时获取受损叶片及同期服役的非损伤叶片的点云模型,使重构的理论模型更接近损伤叶片的变形状态,但是该方法不能消除不同叶片之间的差异。BAGCI[15]利用三坐标测量机对叶尖受损涡轮叶片进行测量,使用测量数据构建了多条涡轮叶片曲线并与叶片顶面闭合,得到了理论模型,但是该方法针对具有表面和边缘损伤的叶片时难以获得理论模型。YILMAZ等[16]提出了一种通过非接触测量、自由曲面建模和加工的方法来修复叶尖受损的压气机叶片。该方法可有效去除叶尖熔覆层余量,但难以高效的应用于叶片表面和边缘的熔覆层。WU等[17]提出了修复叶片的自适应定位方法,实现了叶片熔覆层的识别和自适应铣削轨迹规划,但熔覆层余量较大时,此方法需要进行多次熔覆层识别和轨迹规划,降低了加工效率。

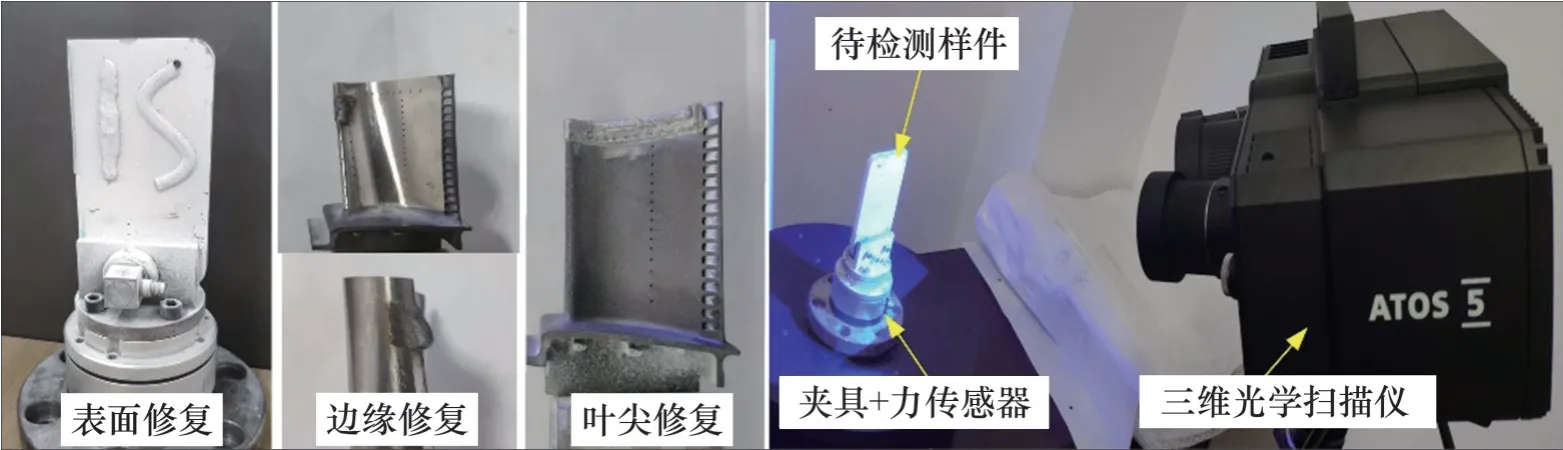

通过分析上述文献可以得知,国内外学者针对航空发动机受损叶片提出了多种再制造修复加工方法,但是在加工模型获取及复形加工等方面仍然有些关键难题没有成熟的解决方案。为提升再制造叶片熔覆层的精准加工效果,本文作者针对再制造叶片的叶片表面、边缘及叶尖3种部位熔覆层研究基于三维点云数据的加工模型提取与处理;提出叶片熔覆层变刚度分层磨削方案,并开发自适应浮动装置;在机器人定位精度校准后,通过实验验证了所提磨削策略对3种部位熔覆层的加工效果。

1 加工模型提取

1.1 模型检测设备

由于叶片上熔覆层的位置、形状、大小具有随机性,传统的接触式测量方法难以准确、高效地测量出修复叶片的熔覆层轮廓数据[18]。采用GOM 公司生产的ATOS-5-Airfoil-MV400 三维光学扫描仪来获取样件的三维点云数据,如图1 所示,其测量精度可以达到0.008 mm,满足叶片的检测要求,设备性能参数见表1。

图1 三维光学扫描仪扫描修复叶片Fig.1 3D optical scanner measurement process for repaired blade

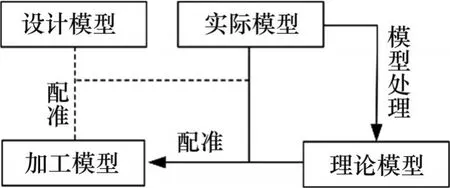

1.2 加工模型获取

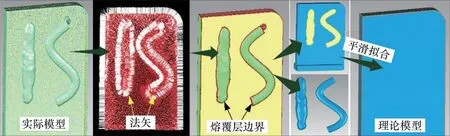

叶片实际模型既包含无需加工的未修补区域,又包含待加工余量较大的熔覆层区域。为确保任意位置、形状、大小的熔覆层都能被精准去除而不损坏未修补区域,通过图2所示的过程获取加工模型。由于叶片在服役和维护过程中会产生一定的扭曲和偏移,导致修补叶片的实际廓形相较于设计模型发生了变化,因此在获取加工模型时不能使用设计模型与实际模型进行配准。

图2 加工模型提取方案Fig. 2 Processing model extraction scheme

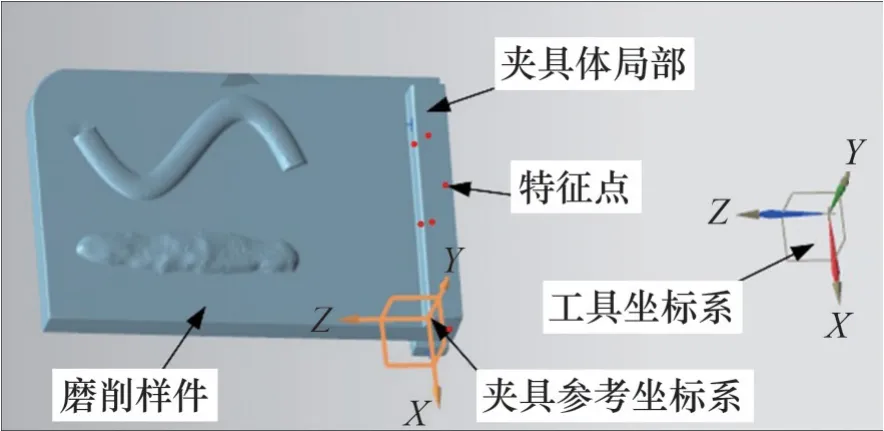

在模型处理过程中,测量基准直接影响着模型配准精度,对加工模型获取至关重要。通过对样件与夹具整体检测,避免叶片在检测、加工过程中的定位误差和重复装夹误差。图3所示为修复样件的测量基准建立过程。检测时在夹具上粘贴特征点,并基于此创建夹具参考坐标系实现对熔覆层的定位。最后,依据实际工装尺寸确定夹具参考坐标系与机器人法兰盘中心工具坐标系之间的转置矩阵,以便于后续机器人代码生成。

图3 模型基准的建立Fig. 3 Establishment of model datum

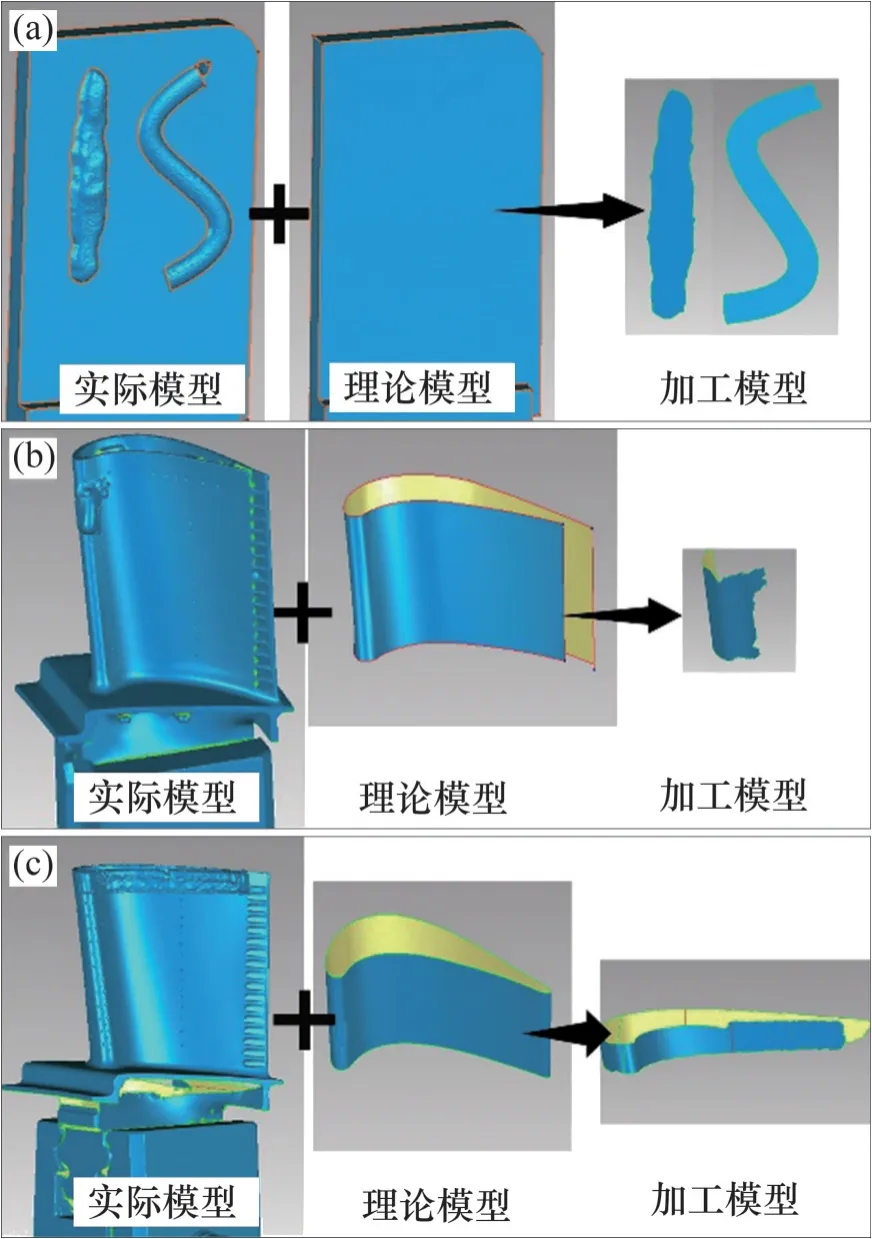

根据损伤位置的不同,叶片损伤常有3种典型损伤类型:表面损伤、边缘损伤和叶尖损伤[19]。对具有这些损伤的样件进行增材修补并获取实际模型,然后分别采用点云分割和平滑拟合、曲面构造及表面扩展的手段对模型进行处理,获取理论模型,如图4~6所示。

图4 表面损伤样件理论模型构造Fig. 4 Theoretical model construction for surface damage samples

图5 边缘损伤样件理论模型构造Fig. 5 Theoretical model construction for edge damage samples

图6 叶尖损伤样件理论模型构造Fig. 6 Theoretical model construction for tip damage samples

针对表面修补叶片模型,采用曲面法矢变化曲率作为边界识别的主要参考指标对实际模型进行分割处理。首先,优化点云质量,对点云数据进行滤波与精简;然后,使用点云库中的PCLNormal Estimation函数得到点云的表面法线,并依据表面法矢的变化规律识别并提取熔覆层的边缘轮廓;最后,采用区域生长算法以熔覆层边缘轮廓为界将实际模型分割成熔覆层模型以及未修复区域模型。模型分割后未修补区域的模型存在闭合孔洞,可依据熔覆层周边点云的分布规律开展空腔的光顺拟合填充获取理论模型,得到的理论模型误差在0.1 mm以内[18]。

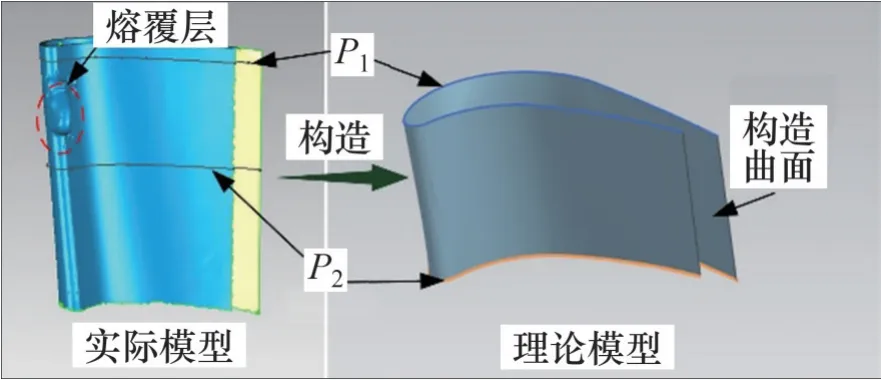

边缘修补叶片模型的熔融层所在位置有明显的曲率变化,依靠点云填充获得的理论模型精度低,因此,采用曲面构造重建理论模型。构建两个互相平行的平面P1和P2与模型相交,然后P1和P2通过曲面构造重建理论模型。为了保证所构建模型的准确性和可靠性,截面应尽量靠近熔覆层,但不能与之相交。

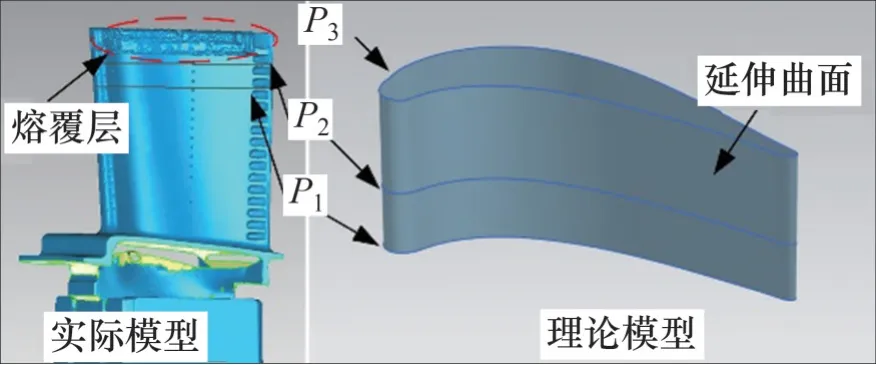

叶尖修补叶片模型的熔覆层存在于叶片顶端,首先,选择3 个互相平行的辅助平面P1、P2和P3,其中P1和P2在熔覆层下方,应尽量靠近熔覆层,P3在熔覆层的顶部。基于P1和P2进行曲面构造,并延伸至P3得到理论模型。实际操作中可依据叶片尺寸及精度要求合理选择截面个数。

3 种典型损伤件的加工模型获取模型如图7 所示。通过实际模型与理论模型进行点云对比,得到实际模型中熔覆层区域对应的三维点云数据,并进一步开展曲面拟合得到熔覆层加工模型。

图7 3种典型损伤件的加工模型获取Fig. 7 Acquisition of processing model of three damage samples

1.3 加工模型处理

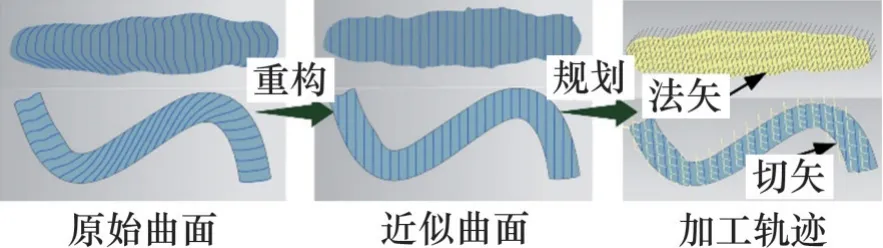

实际情况下熔覆层加工模型表面不规则,如果依据曲面参数线直接进行轨迹规划,实际加工路径弯扭明显,将严重影响机器人运行精度、加工能耗以及工件表面一致性。为了使加工轨迹顺滑、提升加工效率,通过生成参数线合理的近似曲面进行曲面重构替代原始曲面,随后进行曲面离散以及双矢量控制[20]实现了修复叶片加工轨迹的规划,如图8所示。

图8 加工模型的处理方案Fig. 8 Processing solutions of processing models

2 变刚度分层磨削方案及其设备

2.1 变刚度分层磨削方案

叶片增材修补过程中熔覆材料冷热交替成型,次表层容易形成缩孔、缩径等缺陷。为保证损坏部位材料的致密性,修补时通常留有较大且不均匀的余量,而叶片未修补区域的形位精度与表面质量已经达到服役需求,无需进一步加工。为了平衡材料高效去除和高表面完整性,提出叶片熔覆层变刚度分层磨削方案。

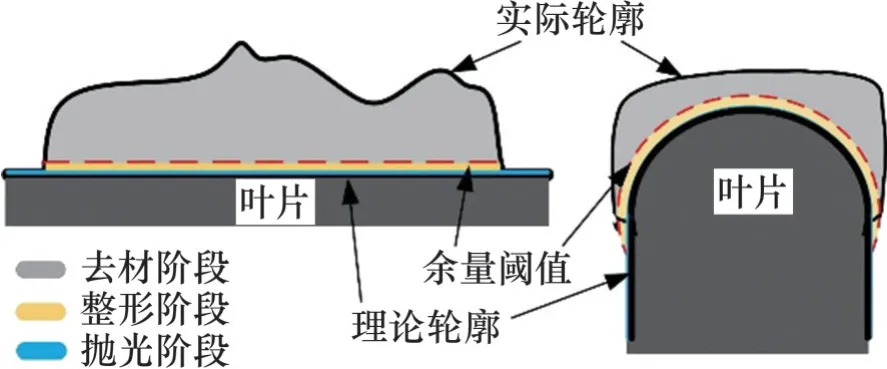

熔覆层分层磨削原理如图9所示。以提取的修补叶片的熔覆层模型为待加工模型,将后续的磨削过程分为去材、整形和抛光3个阶段。

图9 熔覆层分层磨削原理Fig. 9 Layered grinding principle for cladding

1) 去材阶段。精确控制磨具的接触位置,快速去除熔覆层的大部分余量,并保证残余余量分布一致。

2) 整形阶段。稳定控制磨削力,均匀去除熔覆层的残余余量,同时保证叶片轮廓精度可满足使用要求。

3) 抛光阶段。对叶片的整个表面进行磨抛,提高表面纹理一致性,消除磨削痕迹。

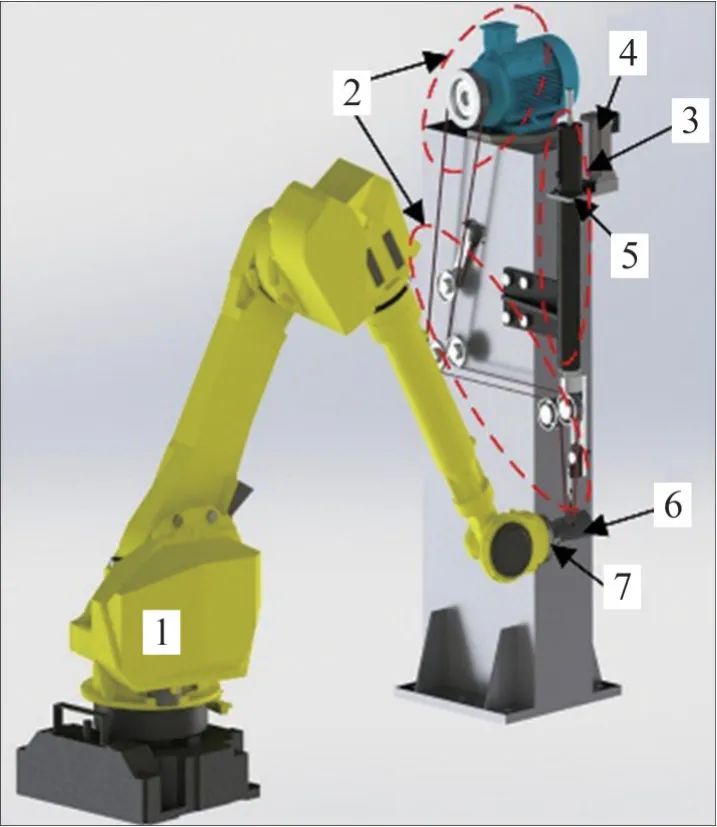

根据上述方案,开发了自适应浮动装置并搭建了机器人砂带磨削系统,如图10 所示。机器人砂带磨削系统由机器人、自适应浮动装置和砂带传动装置组成。机器人用于控制磨削路径和进给速度,砂带传动装置用于控制磨削速度,而自适应浮动装置则用于控制磨削力。自适应浮动装置有半锁定和浮动2种工作模式,其变刚度柔顺原理如图11所示。

图10 机器人砂带磨削系统Fig. 10 Robot belt grinding system

图11 磨削装置变刚度柔顺原理Fig. 11 Variable stiffness compliance principle of grinding device

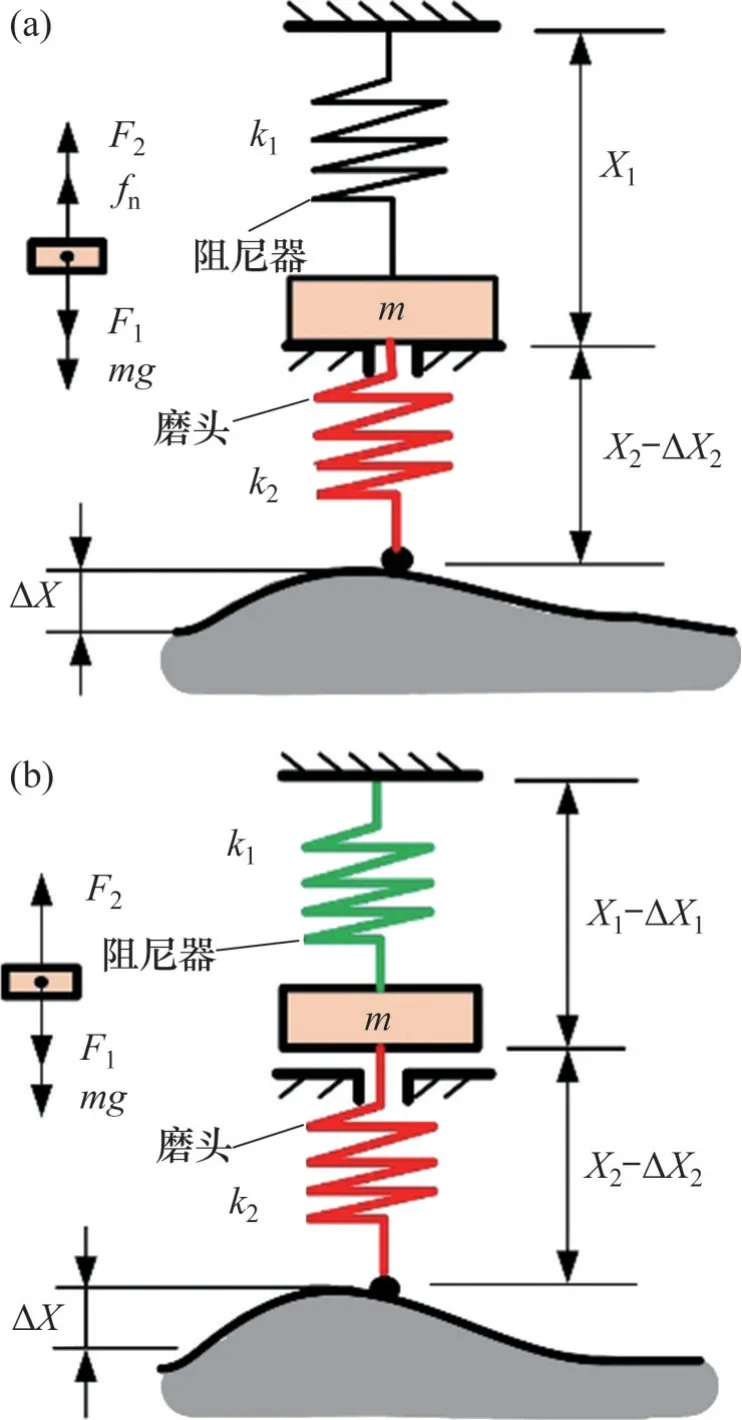

在半锁定模式下,控制伺服电机调整阻尼器,设置挡块的初始支撑力为fn0,当磨削压力小于fn0时,磨头组件由定位挡块确定位置,实现恒定位置磨削。当去除余量过大,磨削压力超过fn0时,磨头组件自动切换到浮动模式,并保持与fn0大致相等的磨削力,解决了叶片熔覆层余量不均匀所引起的局部磨削压力过大问题,降低了去材阶段的控制难度,提升了磨削效率。因此,半锁定模式更适合于去材阶段。

在浮动模式下,磨头组件在接触轮的变形弹力、重力和弹簧压力下保持力平衡。接触轮随工件表面轮廓上下移动。砂带能以较稳定的磨削力更好地贴合加工表面。因此,浮动模式适用于整形和抛光阶段。

2种工作模式下,工件与砂带接触点的受力分析如式(1)所示,

式中:mg为磨头组件的重力;F1为阻尼器提供的压力;F2为接触轮的变形弹力;fn为挡块的实际支承力,浮动模式时fn为0;fn0为挡块的初始支承力;Fn为砂带对工件的实际磨削压力;Ft为砂带张力;θ为半锁定状态下砂带张力与水平方向的夹角,约为3.6°。

磨头组件锁定和浮动时的力位关系分别为

式中:ΔX1为弹簧阻尼的变形量;ΔX2为接触轮橡胶层的变形量;ΔF为加工时阻尼器的压力变化;k1为所选弹簧阻尼器的弹性模量,k2为橡胶层等效弹性模量,且k2≫k1,其规格很难通过理论计算直接得到,需要通过实验验证。

2.2 自适应浮动装置可靠性验证

使用坤维KWR75B 六维力传感器测量磨头对工件的实际磨削压力,使用雷尼绍RMP60Q测头获取工件的法向位置,以研究自适应浮动装置的力位关系,并验证该装置变刚度柔顺的可靠性。在半锁定模式下,设定挡块的初始支撑力为35.28 N,均匀改变磨头对工件的下压量,得到半锁定模式下的力位关系如图12(a)所示,其斜率为k2;在浮动模式下,设定挡块的初始支撑力为20 N,均匀改变磨头对工件的下压量,得到的力位关系如图12(b)所示,其斜率为k1。此外,初始支撑力fn0被分别设定为12、24和35 N,半锁定-浮动模式下磨削装置的力-位置关系如图12(c)所示,实际测得初始支撑力fn0分别为11.65、23.45 和35.10 N,相对误差小于2.9%。结果表明:自适应浮动装置2 种工作模式切换灵敏,基于这种装置的可以使材料去除量的波动减小一个数量级[21]。

图12 磨削装置的力-位置关系Fig. 12 Force-position relationship of grinding device

3 磨削实验

3.1 机器人校准

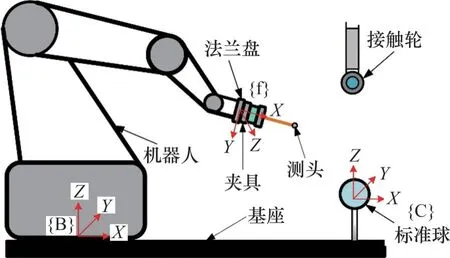

机器人法兰盘中心的位置转换受测头尺寸、夹具尺寸以及装配误差共同影响,无法直接确定,为提高机器人的砂带磨削精度,通过雷尼绍RMP60Q 测头进行校准流程,对测量设备尺寸进行标定,以提高串联工业机器人的绝对位置精度[22],如图13 所示,其中,{B}为基座坐标系;{f}为法兰盘坐标系;{C}为标准球坐标系。

图13 机器人操作校准Fig. 13 Robot operation calibration

机器人砂带磨削系统运动学分析如下:

测头中心点在基底坐标系上的位置如式(5)所示。

当测头接触到标准球时,其中心点与标准球的位置关系如式(6)所示。

使用上述方法进行校准后,机器人的定位误差从初始定位误差的0.994 mm降为0.362 mm。

3.2 熔覆层分层磨削实验与分析

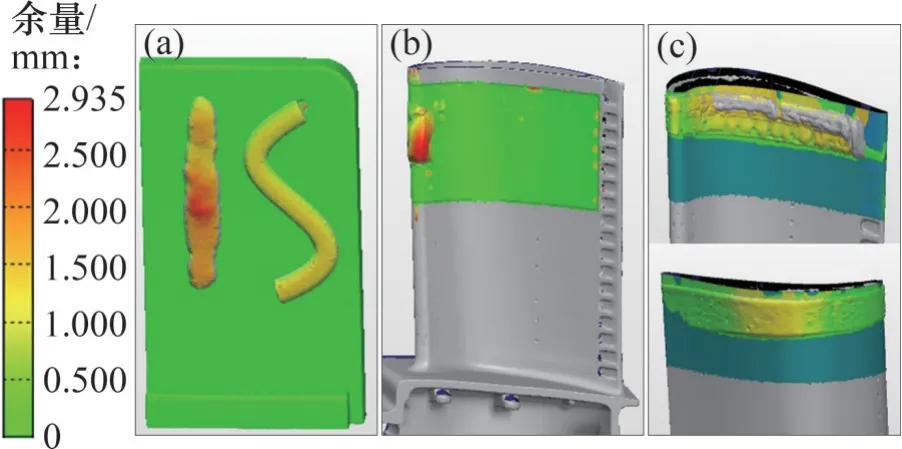

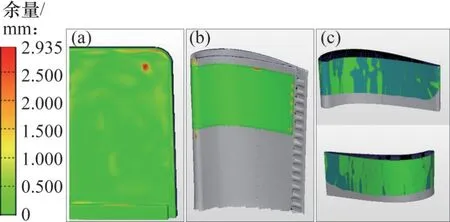

为验证上述熔覆层分层磨削方案的可行性,对表面、边缘和叶尖损伤进行增材修补的样件进行磨削实验。首先,基于ATOS-5-Airfoil-MV400并按照第1节方法提取了熔覆层加工模型。熔覆层余量如图14 所示,可见:增材修补部位的熔覆层余量分布不均匀,最大残余量可达3 mm。这是由于损伤样件在增材修补过程中熔覆材料冷热交替成型,次表层容易形成缩孔、缩径等缺陷。为保证损坏部位材料的致密性,修补时留有了较大且不均匀的余量。然后,按照变刚度分层磨削方案,将实验分为去材、整形和抛光3个阶段。

图14 熔覆层余量Fig. 14 Allowance of cladding layer

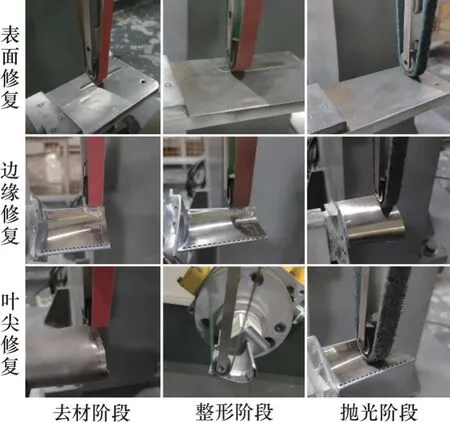

分层磨削过程如图15 所示,在去材和整形阶段,砂带仅对熔覆层进行磨削,以便快速去除余量和保证叶片轮廓精度。在去材阶段,为实现较大余量去除并保证后续待加工余量分布均匀,将磨削装置设置为半锁定模式,对多于0.20 mm大量熔覆层余量进行快速去除。选用XK870F氧化铝陶瓷砂带对熔覆层反复磨削,直至单次加工时磨头组件不再切换至浮动模式。为确保加工过程的稳定性,可采用较低的线速度和进给速度。在整形阶段,待加工余量分布均匀为0.20 mm,将磨削装置设置为浮动模式,压力阈值设置为12 N,采用金刚石砂带,线速度和进给速度分别设置为18 m/s和20 mm/s。在抛光阶段,加工余量较少,将磨削装置设置为浮动模式,采用海绵状结构设计的尼龙带对叶片整个表面进行抛光,提高表面纹理一致性,线速度和进给速度分别设置为20 m/s 和30 mm/s。磨削实验的工具和参数如表2所示。

表2 再制造样品的磨削工具及参数Table 2 Grinding tools and parameters of remanufacturing samples

图15 再制造样品的磨削过程Fig. 15 Grinding process of remanufactured samples

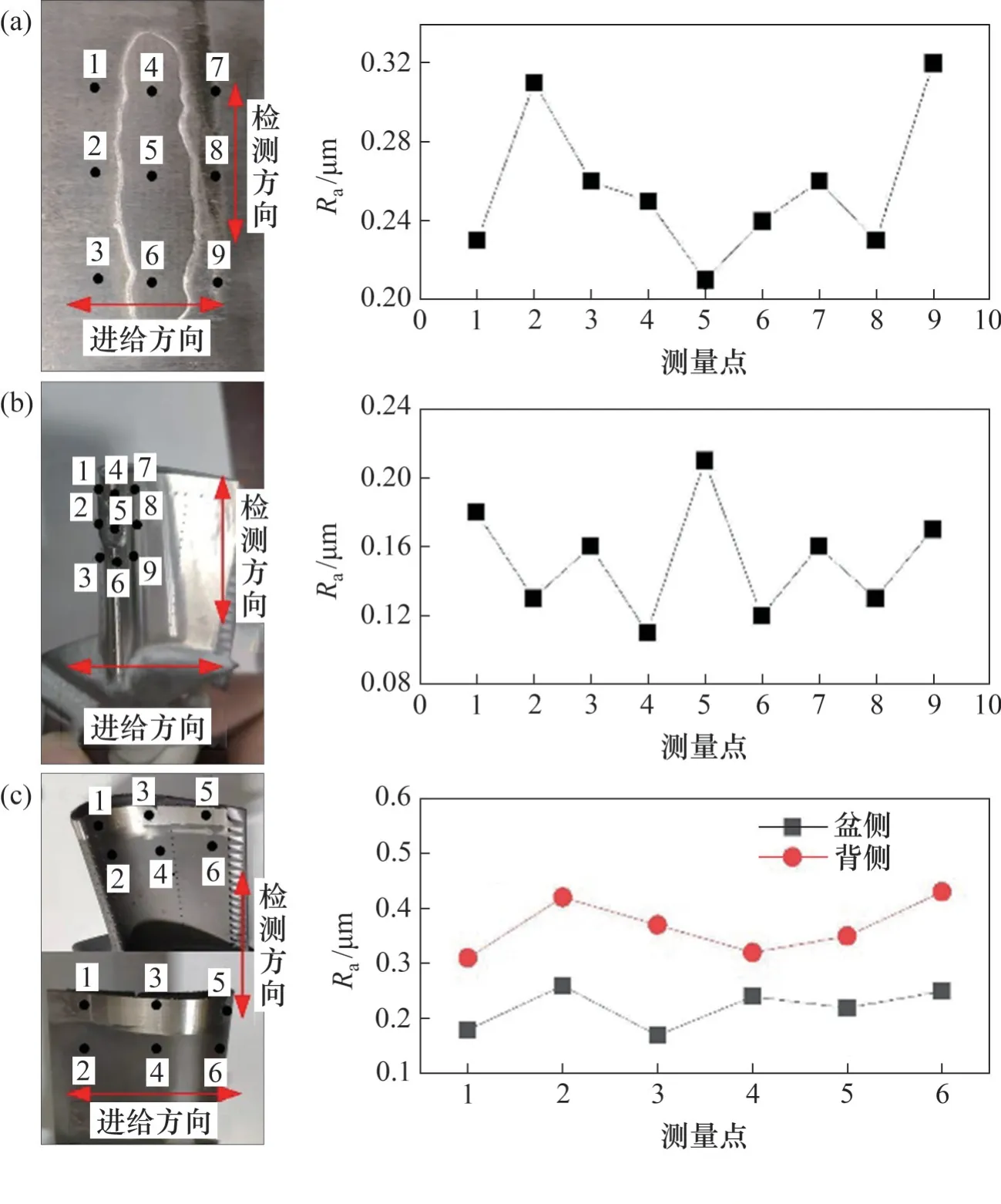

经过分层磨削后,3种修复样件的表面粗糙度Ra如图16 所示。可见:表面处的熔覆层经过分层磨削后,Ra最低达到0.21 μm,其均值为0.23 μm,相较于未修补区域的均值0.27 μm 下降了14.8%;边缘修复区域的熔覆层经过分层磨削,其Ra最低能达到0.11 μm,均值为0.15 μm,相较于未修补区域的均值0.16 μm下降了6.3%;叶尖修复区域分为叶盆、叶背2 部分,其叶盆Ra最小可达0.17 μm,均值为0.19 μm,相较于未修补区的均值0.25 μm下降了24%,叶背熔覆层Ra最低可达0.31μm,均值为0.34 μm,相较于未修补区域均值0.39 μm 下降了12.8%。3种位置的熔覆层在经过分层磨削后,其表面质量都优于未修补区域的表面质量。其中,表面和叶尖处的熔覆层磨削区域的Ra下降均超过10%,可见:上述熔覆层分层磨削方案的对于曲率较小的熔覆层具有极好的表面质量提升效果。边缘处的熔覆层经分层磨削后Ra均值为0.15 μm,分别比表面、叶盆和叶背的均值低了34.8%、21.5%、55.9%。说明自适应浮动装置的灵活性和可靠性能不仅满足叶片不同位置熔覆层的加工需求,并且在曲率较大的叶片部位加工效果更明显。另外,叶尖盆侧的Ra均值为0.19 μm,小于背侧均值0.34 μm,这是因为盆侧与砂带接触轮贴合效果更好,增大了加工过程中的有效磨粒数目,使得磨削效果更加明显。

图16 3种修复样件的表面粗糙度Fig. 16 Surface roughness of three kinds of repaired samples

基于三维光学扫描仪获得3种修复样件的实际模型,并与理论模型进行配准对比,得到的修复样件余量分布如图17所示。从图17可以看到:熔覆层余量从最大3 mm 减少到0.07 mm 以内,而且不存在明显接刀,边缘过渡光顺。

图17 修复样件余量分布Fig. 17 Distribution of residuals in repaired samples

4 结论

1) 基于三维光学扫描仪获得修补叶片实际形状的空间点云数据,并面向3种典型修补区分别通过点云分割和平滑拟合、曲面重构及表面扩展实现了样件的理论模型和加工模型的提取和处理,并根据生成了参数线合理的近似曲面代替了原始曲面用于轨迹规划。

2) 针对熔覆层特质与加工需求提出了变刚度分层磨削方案,并开发了基于自适应浮动装置的机器人砂带磨削系统,验证了自适应浮动装置2种工作模式切换灵敏,在35 N 内,最大控制相对误差小于2.9%。

3) 经机器人定位精度校准后,针对样件表面、边缘和叶尖修补的熔覆层分别开展修复实验。结果表明:熔覆层余量减少至0.07 mm以内,Ra低于0.4 μm,验证了该修复方案可以有效地改善熔覆层的表面质量。