扭转变形及退火处理对MP35N高温合金力学性能及微观结构的影响

刘畅畅,顾及,甘斌,毕中南,宋旼

(1. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;2. 北京钢研高纳科技股份有限公司,北京,100081)

MP35N(35Ni-35Co-20Cr-10Mo)高温合金拥有很高的强度、延性、韧性以及优异的抗腐蚀性能[1-2],同时具有独特的抗硫化和高温抗氧化性能[3],被广泛应用于航空航天、医疗、石油开采等领域的紧固件、弹簧和非磁性组件[4-5]。

MP35N合金通常采用加工硬化[6-7]、马氏体相变[8]和时效处理[6-7]等方法来实现性能优化。首先,加工硬化产生的剧烈变形在产生大量位错的同时,会使部分基体由面心立方(face-centered cubic,FCC)结构向密排六方(hexagonal close-packed,HCP)结构转变,这一过程被称为马氏体相变;其次,在相变过程中产生的两种晶体结构的界面作为位错运动的阻碍,能够使合金获得进一步的强化;最终,通过时效过程中溶质再分配行为稳定加工硬化和马氏体相变中所形成的组织结构,以达到综合强化的效果。

近年来,随着航空航天事业的飞速发展,现有的结构材料已无法满足日益苛刻的服役要求,迫使其向高强高韧的方向发展,一系列实现合金强韧化的方法应运而生,如构建梯度结构[9]、调节纳米尺寸成分波动[10-11]以及调控近共格的纳米析出相[12]等。其中,梯度结构材料由于其特殊的应力调节机制,施加的应力经梯度结构传递后将被逐渐分散,从而使材料具有优异的综合力学性能而获得了研究者们的广泛关注。目前,已有大量关于梯度结构材料制备、表征和测试方面的报道[13-16]。ZHAO等[17]的研究表明,梯度结构材料在变形过程中由于变形的非均匀性导致大量几何必需位错(GND)累积,进而产生强烈的背应力强化,这一效应对材料韧性的提升以及强韧性的协同作用有重要贡献。目前,制备梯度结构材料的方法已十分丰富,例如表面研磨和碾磨[18-19]、物理或化学沉积[20]、激光冲击[21-22]以及扭转变形[23]等。其中,扭转变形不仅操作简单,而且能够形成一种由样品中心到表面边缘处的整体梯度结构,具有独特的优势。此外,热处理工艺可进一步调控合金性能,例如镁合金[24]、铝合金[25-26]以及包含MP35N在内的镍基高温合金[2,7]等。同时,将不同的变形方式与热处理工艺相结合,也成为当前科研人员调控材料性能的常用手段[27-28]。GU 等[23,29]对MP159 高温合金进行预扭转和预拉伸变形,再对其进行退火处理,发现通过预变形和热处理可以更好地调控合金的综合性能。

因此,本文作者通过扭转变形的方法引入梯度结构,结合退火处理,对MP35N 合金的微观组织和力学性能进行调控。采用X 射线衍射(XRD)、电子背散射衍射(EBSD)和透射电子显微镜(TEM)等先进表征技术结合力学性能测试对合金的显微组织和力学性能进行分析,揭示该合金在扭转变形和退火处理过程中的显微组织演变及其与力学性能的关联性,为合金性能的调控提供了一定的科学依据和实验基础。

1 实验方法

实验所用合金为锻态MP35N 合金,经固溶处理后,样品R0的背散射电子衍射(EBSD)反极图照片如图1所示。从图1可见:固溶态样品R0的显微组织为等轴晶组织,平均晶粒粒径约为577.8 μm,同时可以看到较多的退火孪晶。

图1 固溶态合金R0的背散射电子衍射(EBSD)反极图照片Fig. 1 EBSD inverse pole figure (IPF) map of solid solution alloy R0

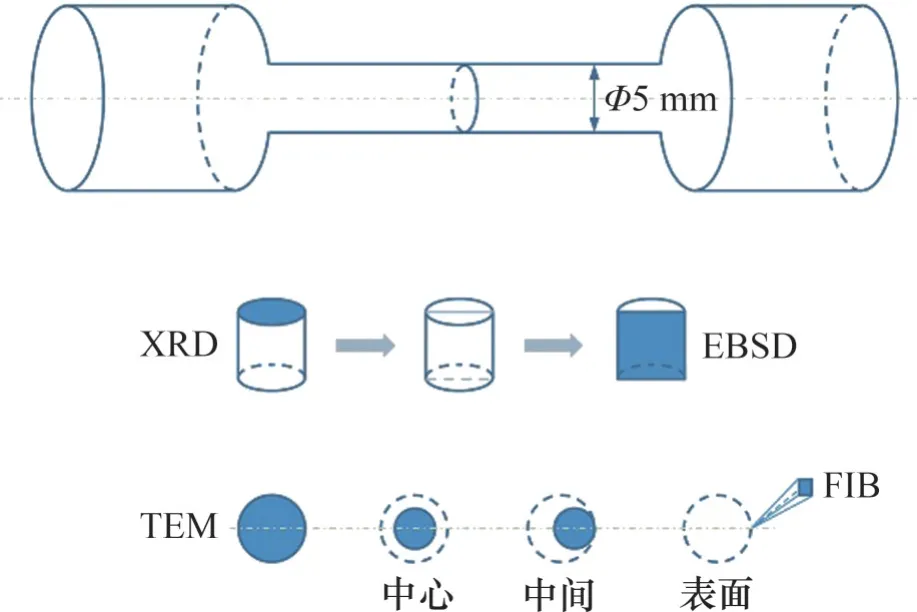

固溶态MP35N 合金扭转试验过程如下。首先,使用线切割及车床将固溶态样品加工成直径×长度为5 mm×30 mm 的标准扭转试验样品。然后,采用MTS 858 bionix 双轴扭转试验机以6 (o)/s 的加载角速度进行360o的单向扭转变形,并将扭转变形后的样品命名为PT360。最后,对扭转变形后的样品在938 K 下退火处理4 h,并将退火处理后的样品命名为PT360A。

为表征试样不同区域的微观组织结构,沿径向中心、中间和表面3 个具有代表性的位置截取TEM试样,如图2所示(蓝色填充面为检测面)。对用于EBSD测试的样品,先使用不同粒度的砂纸对表面进行打磨,再进行机械抛光,最后进行电解抛光(电解液为高氯酸体积分数10%的乙醇溶液,电解电压为30 V,温度为243 K)以获得光亮的镜面。中心和中间区域的TEM试样由TenuPol-5电解双喷减薄仪制备,电解参数和电解液均延用EBSD样品的制备条件。使用装备有聚焦离子束系统(focused ion beam,FIB)的FEI Helios NanoLab G3 UC 双束场发射扫描电子显微镜(SEM)制备表面区域TEM样品。

图2 样品制备示意图Fig. 2 Schematic diagram of sample preparation

使用FEI-VM50 PC 维氏硬度测试仪进行硬度测试,测试方向为沿横截面半径方向,加载载荷为50g,保压时间为15 s。为了确保实验数据的稳定性和可重复性,每个区域均随机选取5个测试点并取平均值。拉伸试验通过Instron 3369 电子万能试验机对试样进行单轴拉伸变形,变形加载速率为1×10-5s-1。XRD 测试采用Dmax 2500VB X 射线衍射仪对物相进行分析,射线为Cu Kα,取样沿平行于横截面方向。EBSD测试分析选用装备有电子背散射衍射系统的FEI Helios NanoLab G3 UC型扫描电子显微镜。TEM 表征则是使用工作电压为200 kV 的FEI Tecnai F20 透射电子显微镜和工作电压为300 kV的FEI Titan G2 60-300球差矫正透射电子显微镜对试样的显微组织进行精细分析。

2 实验结果

2.1 力学性能测试

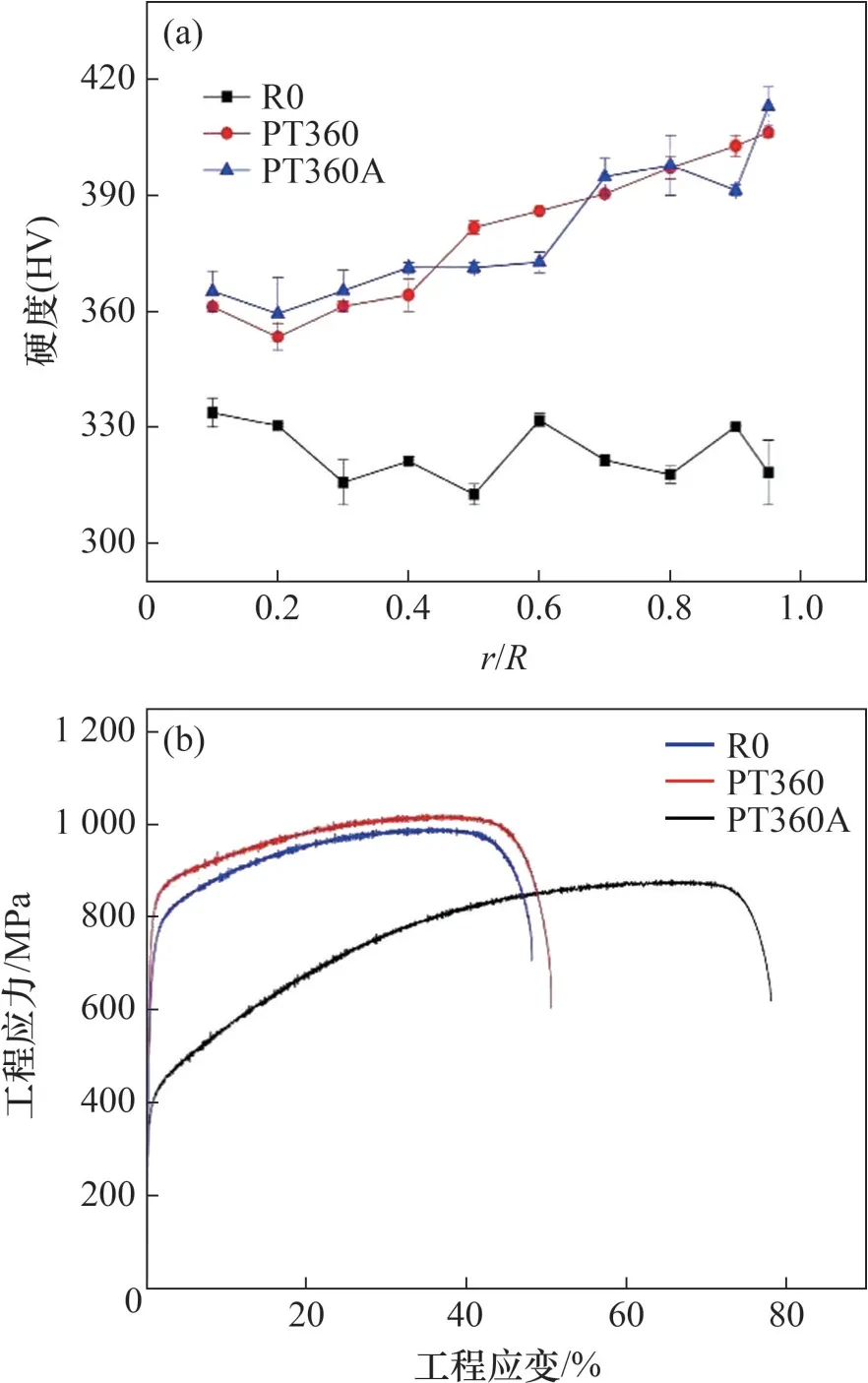

图3(a)所示为不同样品沿径向的维氏硬度分布图,其中,r为样品中心至测试点的距离,R为样品半径。从图3(a)可见:在扭转变形前,显微硬度沿径向均匀分布。然而,扭转变形后,随着选取位置对应的r/R逐渐增大,测得的硬度也随之增大,呈现出沿径向的明显梯度分布。PT360A试样的硬度变化趋势与PT360试样的基本保持一致。不同样品的工程应力-工程应变曲线如图3(b)所示。可见,固溶态合金的屈服强度约为356 MPa,均匀伸长率约为70%。扭转变形后PT360样品的屈服强度显著提高至约767 MPa,并拥有约40%的均匀伸长率。进一步的退火处理后PT360A样品的屈服强度和均匀伸长率与PT360样品基本相同,分别约为671 MPa 和38%。可以看出:PT360 和PT360A 试样呈现出相近的屈服强度和抗拉强度,且均明显比锻态试样的高。其中,与PT360A 相比,PT360的屈服强度提高了96 MPa,而抗拉强度只提高了28 MPa,这表明在拉伸变形过程中PT360A试样具有更高的加工硬化率。

图3 不同试样的径向显微硬度及工程应力-工程应变拉伸曲线Fig. 3 The measured Vickers hardness along radial direction and room-temperature tensile stress-strain curves of different samples

2.2 显微结构表征

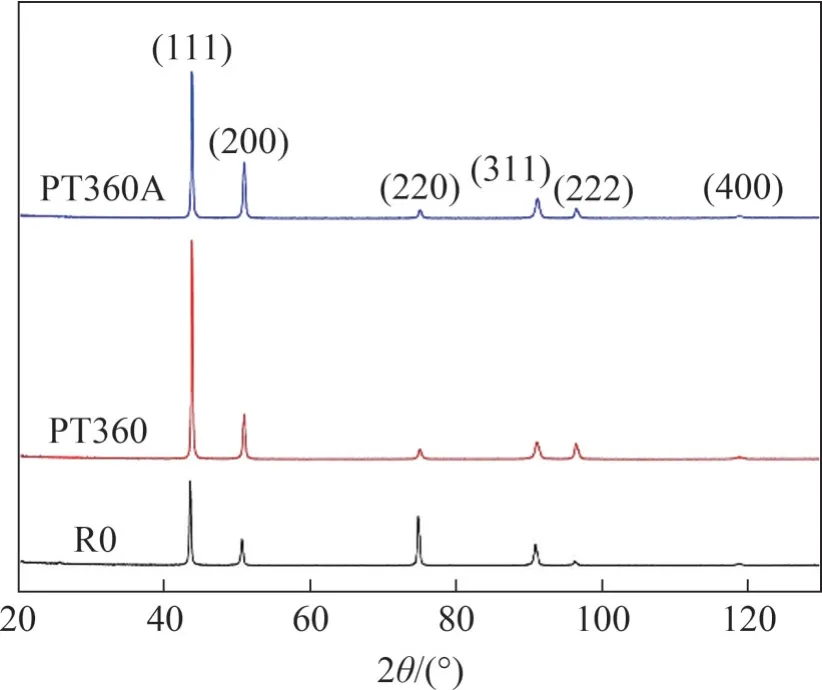

图4 所示为不同处理条件下MP35N 合金的XRD图谱。虽然有文献表明MP35N合金经过变形或热处理之后可能存在诸如ε相的第二相[30],但从图4的结果中并未发现除FCC固溶体相以外的其他相。这可能是由于XRD 测试的检测精度不足以探测少量第二相的存在。因此,后续采用TEM 对合金显微组织进行进一步的探讨。将试样PT360 和PT360A 的XRD 图谱与试样R0 的图谱进行对比,可以发现(111)和(200)的衍射峰明显加强,而(220)衍射峰则相对减弱,表明扭转变形在一定程度上造成了晶粒取向的偏转。

图4 不同状态MP35N合金试样的XRD图谱Fig. 4 XRD patterns of MP35N alloy with different treatments

此外,结合XRD 分析得到的数据,采用Williamson-Hall (WH)法[31],计算不同试样内的位错密度。位错密度ρ可通过下式计算:

其中,e为平均有效微应变,可以通过计算对应衍射峰的半高宽(FWHM)获得;b为Burgers矢量。

计算所得PT360 和PT360A 的位错密度分别为4.60×1017m-2和2.77×1017m-2,表明退火过程中存在部分位错的湮灭。

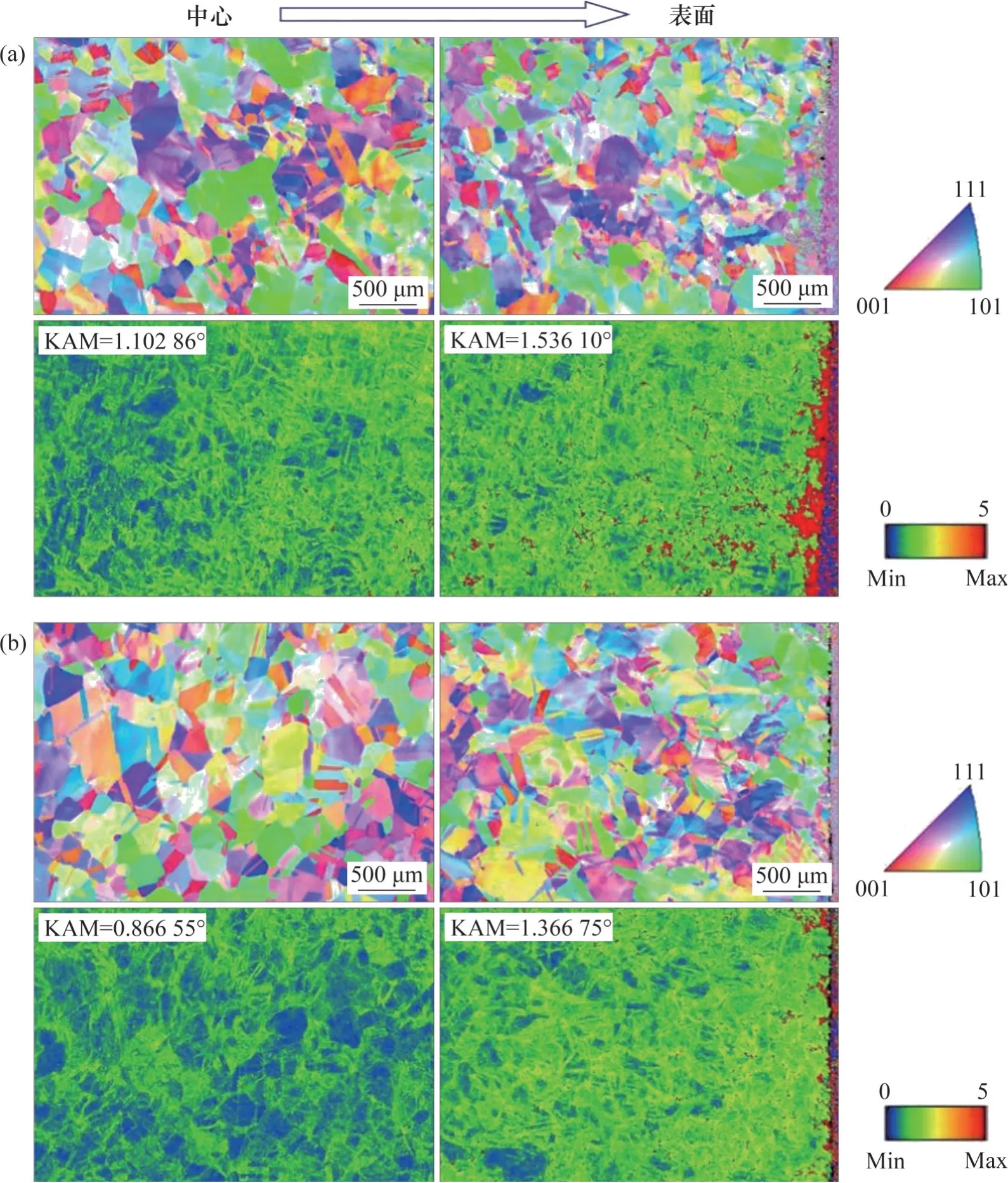

图5 所示为PT360 和PT360A 样品的背散射电子衍射反极图照片及对应的核平均误差(kernel average misorientation, KAM)图。从图5 可以看出,经过扭转变形后,MP35N 合金表面区域的晶粒发生细化,晶粒粒径(约119.3 μm)比中心区域的晶粒粒径(约268.0 μm)小。从对应的KAM图可以看到:从中心到表面,KAM 的梯度增大,说明从中心到表面区域位错密度的梯度增大。合金经过扭转变形之后,由于从中心到表面应变量的梯度增加,形成了从中心到表面的梯度晶粒粒径和梯度位错密度,同时也导致了硬度的梯度变化。退火处理后PT360A 样品的晶粒粒径与PT360 样品的晶粒粒径相比未发生明显变化,同样是表面区域的晶粒粒径(约119.6 μm)比中心区域的晶粒粒径(约258.0 μm)小,且与PT360 样品相应位置的晶粒粒径基本一致,即退火处理并未显著改变合金的晶粒粒径。从对应的KAM图可以看出,退火处理后不同区域的KAM 均值较PT360 的均有所较低,但KAM 的梯度分布没有改变。因此,退火处理后扭转变形形成的从中心到表面的梯度晶粒粒径和梯度位错密度没有改变。但是退火处理导致了部分位错的湮灭,这与XRD 计算得到的位错密度结果是一致的。

图5 PT360和PT360A样品不同区域的EBSD图像以及KAM图Fig. 5 EBSD inverse pole figure(IPF) maps and corresponding kernel average misorientation(KAM) maps of PT360 and PT360A specimens in different regions

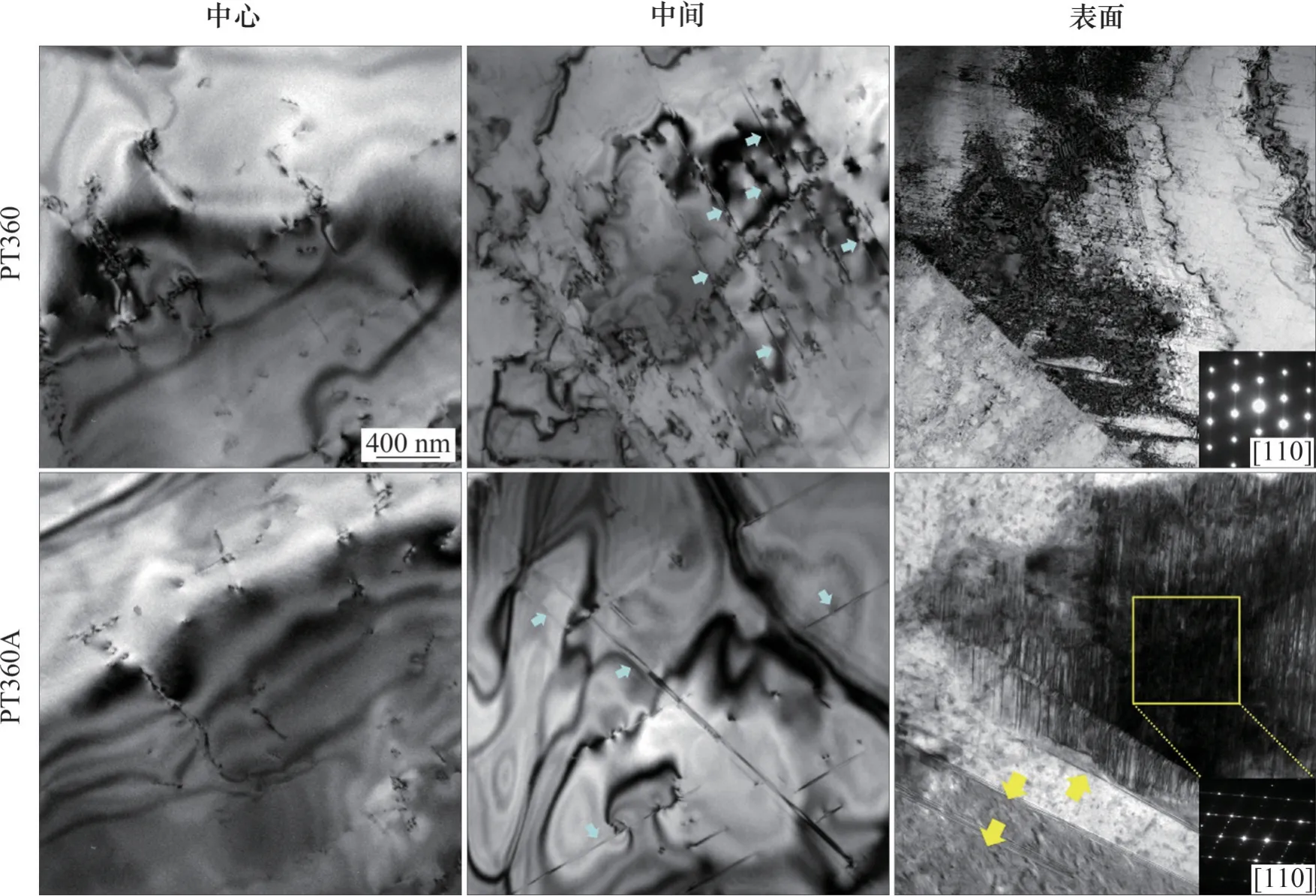

图6 所示为PT360 和PT360A 样品中心、中间和表面3个区域的透射电镜明场像及对应的选取电子衍射(selected area electron diffraction, SAED)图谱。可见,从中心区域到表面区域由于应变量的不同,PT360样品不同区域位置的组织形貌完全不同。中心区域仅可看到少量的位错,中间区域开始出现少量的层错。从应变量最大的表面区域的透射电镜明场像可以看到大量层错的堆积,右下角对应的选区电子衍射图谱可以看到衍射点的拉长也证明了大量层错的存在。退火处理后,PT360A 样品中心区域和中间区域与PT360 样品一样仍然为少量的位错和层错。不同的是,经退火处理后,PT360A样品表面区域出现了沿两个方向的纳米孪晶。这是由于在退火过程中,当晶界位错重新分布且晶粒通过晶界移动而生长时,由于层错的存在,在能量不稳定的层错附近容易发生原子错排,从而使得层错通过合并等机制转变为孪晶[32-33]。在变形过程中,孪晶界可以为位错提供更多的容纳空间,使材料具有更好的加工硬化能力[34]。因此,由于PT360A 样品中纳米孪晶的存在,使得PT360A 的加工硬化能力比PT360 的强。此外,值得注意的是,在整个透射电镜表征中,并未在PT360和PT360A试样中发现任何第二相的存在,这与其XRD测试分析结果(图4)一致。

图6 PT360和PT360A试样不同区域的透射电镜明场像Fig. 6 Bright-field TEM images of PT360and PT360A samples in different regions

3 讨论

本研究通过扭转变形及退火处理在MP35N 高温合金中引入了一种沿径向为“位错—层错—孪晶”变化的梯度结构。对圆柱体样品进行简单扭转变形可在径向引入梯度变化的切应变,切应变γ可表示为[35-36]

式中:φ为扭转角;l0为柱体初始长度。因此,在扭转变形360o后,样品中心、中间和表面区域的剪切应变分别为0、0.26 和0.52。这种梯度应变可在材料径向上引入梯度位错密度(图5)及梯度硬度分布(图3(a))。退火处理后,由于扭转变形在样品表面区域形成的大量层错转变为纳米孪晶,从而形成了沿径向“位错—层错—孪晶”的梯度结构(如图6所示)。

扭转变形使得MP35N 合金的屈服强度从356 MPa显著提高至767 MPa,同时拥有约40%的均匀伸长率。进一步的退火处理仅使合金的屈服强度降低了96 MPa,从XRD、EBSD、TEM 等微观结构表征发现:退火处理使样品的位错密度由4.60×1017m-2降至2.77×1017m-2,表面区域大量堆积的层错转变为纳米孪晶,且未在合金中引入任何第二相。对非沉淀强化型的合金,冷变形后的退火热处理过程中由于位错的湮灭一般会使得材料的屈服强度和抗拉强度显著降低、塑性提高[37]。根据Taylor公式[38],屈服强度σρ和位错密度ρ的关系式为

式中:M为Taylor 取向因子;α为常数因子;G为剪切模量。

由式(3)可知,屈服强度随位错密度的减小而降低。若仅考虑位错密度降低对材料屈服强度的影响,退火后,材料的位错密度从4.60×1017m-2降至2.77×1017m-2时,则基于PT360 的屈服强度(767 MPa),退火后PT360A 样品的屈服强度计算值应为595 MPa,这显然低于PT360A 样品的实际屈服强度(671 MPa)。

对于MP35N 合金体系,已有一系列有关二次硬化的研究[6-7,39]。二次硬化是指在预变形后的退火过程中,元素倾向于在层错处偏聚,造成层错能γSFE的降低[40],最终对合金强度产生了二次提升的效果。特别是对于γSFE很低的MP35N 合金,其扩展位错不容易被束集,难以发生交滑移,从而使材料强度得以提升。这种强化机制称为“铃木(Suzuki)效应”。元素往往在层错处发生偏聚是因为固溶原子在不同晶体结构中的化学势有所差异,导致在FCC 结构的基体中和HCP 结构的层错中存在不同的溶解度,进而产生浓度差。部分位错持续扩展且不断从基体中吸收Mo、Cr等HCP相稳定元素,随着位错密度的增加,层错间间距减小,甚至部分区域相互重叠,此时,诸如ε相的第二相就会在层错处形核并长大。因此,ε相被归为二次强化的强化源之一[2]。HAN 等[41]通过透射电镜以及相应的能谱分析获得了Mo在层错处偏聚的直接证据。本研究中,PT360A的实际屈服强度高出计算值,这也证实了MP35N 合金中二次硬化的存在,且二次硬化提供的强度约为76 MPa。

总之,扭转变形在MP35N 合金中引入了梯度位错密度,后续的退火处理导致了部分位错的湮灭,并使表面区域的层错堆积转变为纳米孪晶。同时,退火处理造成了MP35N 合金中的二次硬化,并与位错湮灭导致的退火软化相抵消,使得退火态样品(PT360A)和变形态样品(PT360)的力学性能几乎相同,在稳定基体组织的同时,保证了材料的综合力学性能,为调控材料的力学性能提供了一种思路。

4 结论

1) 扭转变形引起的宏观梯度应变造成了微观上位错密度的梯度分布,使应变量最大的表面区域晶粒细化并引入大量层错。由于梯度结构的引入,扭转变形使得合金的强度显著提高至约1 767 MPa,同时拥有可观的均匀伸长率(约40%)。

2) 进一步的退火处理并未改变扭转变形引入的梯度结构(包括梯度位错密度和晶粒尺寸)。微观结构表征证明,退火处理导致了合金中一部分位错的湮灭,并使得表面区域的层错转变为纳米孪晶。

3) 退火过程导致的二次硬化与位错湮灭导致的退火软化相抵消,使得退火处理后的合金强度与扭转变形后合金的强度基本相同。退火导致的二次硬化提供的强度约为76 MPa。