基于掘进参数的煤矿巷道围岩特征识别方法研究

张西斌 ,汪义龙 ,楚德海 ,李永元 ,余俊科 ,王冰山 ,郭孝琛

(1.华能云南滇东能源有限责任公司矿业分公司 雨汪煤矿一井,云南 曲靖 655507;2.华能煤炭技术研究有限公司,北京 100070)

全断面硬岩掘进机(TBM)是目前隧道掘进最为先进的设备,近年来逐渐应用于煤矿巷道施工[1]。在TBM 掘进过程中,围岩状态是否稳定对掘进施工过程有重要的影响[2],当掘进过程中遭遇断层破碎带等不良地质时,如未能及时采取应对措施,可能导致支护结构破裂失稳[3]、巷道围岩的非对称破坏[4],甚至巷道坍塌等危害极大的施工风险。因此,探寻1 种能够及时判断巷道围岩状态不稳定的方法,识别巷道围岩的破碎特征并进行预警,使施工人员及时采取合理的支护方式,对确保掘进过程的安全高效十分重要。

现有的研究主要是利用煤矿巷道的岩体、地质等特征进行分析,从而确定巷道围岩的稳定性。刘洪涛等[5]建立了巷道顶板岩层稳定跨距计算力学模型,依据大量钻孔数据,将稳定岩层的位置变化作为垮顶风险的衡量指标,对岩层进行了稳定性分类;魏云杰等[6]建立了岩体回弹值和岩体抗压强度之间以及RQD 值和完整性系数之间的量化模型,通过测量岩体RQD 值和回弹值计算围岩的稳定性;XIE C 等[7]使用各种物理优化算法,基于围岩的抗剪强度、单轴抗压强度等特征,建立了巷道顶板位移预测模型,从而确保巷道稳定性;方诗圣等[8]考虑地质和水文因素,使用熵权法得到模型中各指标的权重,建立了1 个五维度云模型,实现了围岩稳定性的评价分类。随着数学方法和计算机技术的发展,TBM 掘进过程中的智能化程度的逐渐提高,夏毅敏等[9]研究了不同岩层下掘进参数之间的相关性,从而针对不同岩性地层进行掘进参数的调整,提高掘进效率;张庆龙等[10]提出了1 种注意力加强的Bi-LSTM 模型,实现TBM 掘进参数的精准预测,有效的辅助TBM掘进参数的调整;ZHAO J 等[11]提出了1 种基于TBM 运行数据来预测地质类型的框架,能够精准预测出地层的地质类型。

上述判断煤矿巷道围岩稳定性的方法需要大量的岩体、地质数据,而依据地勘报告难以准确得到巷道沿线准确的地质变化情况,需要停机操作并使用超前钻探取心方法测量岩体地质参数,这会降低掘进效率,同时智能化程度较低。因此,以某煤矿瓦斯治理巷道工程为研究对象,将掘进参数应用于围岩状态稳定性判断中,提出1 种巷道掘进过程中实时高效的围岩特征识别方法。

1 煤矿巷道的围岩特征识别方法

1.1 基于撑靴油缸行程的数据集获取

相较于非煤矿领域的围岩,煤矿瓦斯治理巷的围岩强度更低,具有断面尺寸小、岩石强度不高、地层较均一等特点。在煤矿瓦斯治理巷道掘进过程中,一环巷道掘进完成后,撑靴油缸伸出,使撑靴顶紧巷道洞壁产生摩擦力,从而承受主机和连接桥的部分重力,撑靴组件用来调整、保持盾构掘进方向和姿态[12]。当巷道掘进遇到破碎围岩时,撑靴不能获得足够的支撑力就会一直向前伸出,当撑靴油缸行程超过一定值时(一般取200 mm)判断为异常。

在TBM 结构设计上,撑靴中心和工作面有一定长度的距离,某煤矿瓦斯治理巷道TBM 部分结构示意图如图1,图中撑靴中心和工作面之间距离为L,则当测量到撑靴油缸行程时,撑靴部分的巷道已经完成掘进,因此依靠撑靴油缸行程判断TBM 刀盘开挖围岩状态的稳定性具有滞后性。

本研究根据全断面硬掘进机(TBM)撑靴油缸行程获取围岩特征识别方法的数据集,在记录撑靴油缸行程t1~t4时间内,撑靴油缸行程出现异常的时刻为t2, 撑靴油缸行程恢复正常的时刻为t3,且t1<t2<t3<t4,则异常撑靴油缸行程的时间段为t2~t3, 正常撑靴油缸行程的时间段为t1~t2、t3~t4。考虑撑靴中心与工作面之间的距离,根据异常撑靴油缸行程时间段推算出围岩状态发生改变的时间段,v为TBM 的推进速度平均值,mm/min,则围岩状态转变段时间段为 (t2-L/v)~ (t3-L/v),围岩状态稳定段时间段为 (t1-L/v) ~ (t2-L/v)、(t2-L/v)~ (t4-L/v)。

对于某煤矿瓦斯治理巷道,基于撑靴油缸右上行程、右下行程、左上行程、左下行程的数据,绘制随时间变化的图像,撑靴油缸行程随掘进时间的变化曲线如图2。

观察图2 中的撑靴油缸行程变化,可以看出总共有3 段行程变化较大的部分,选取其中2 部分时间段进行推算,则围岩状态转变段为4 500~9 500 min 时间段,围岩状态稳定段为45 000~54 000 min 时间段,将这2 段时间段的掘进参数数据作为围岩破碎特征识别方法的数据集。

1.2 基于掘进参数的围岩特征识别方法

基于撑靴油缸行程获取的数据集,即得到围岩状态转变段数据集和围岩状态稳定段数据集,本研究选取巷道围岩稳定段掘进参数数据作为数据集,训练得到掘进参数的LSTM 预测模型,使用训练的LSTM 模型参数对出现围岩状态改变的掘进段进行预测。在一定长度的煤矿巷道围岩中,巷道围岩地质均一、掘进参数处于稳定变化,对于不稳定的围岩状态,预测的掘进参数和实际数据的偏差程度会增大,即可以将LSTM 模型预测数据和测量数据之间的偏差程度作为识别指标,识别出围岩状态的改变。煤矿瓦斯治理巷道的围岩特征识别方法流程图如图3。

图3 煤矿瓦斯治理巷道的围岩特征识别方法流程图Fig.3 Flow chart of surrounding rock feature identification method for coal mine gas control roadway

煤矿瓦斯治理巷道的围岩特征识别方法可以分为3 步,具体如下:

1)掘进参数的预处理及预测。对传感器记录的掘进参数进行数据预处理和相关性分析,选取相关性较大的掘进参数,然后将围岩状态稳定段的掘进参数数据输入到LSTM 模型中,训练LSTM模型,得到的LSTM 模型的模型参数。具体流程如图3 中①部分。

2)识别指标及其阈值的确定。将围岩状态转变段的掘进参数数据输入到已经训练好的模型中,使用LSTM 模型参数进行预测,分析掘进参数的预测值和真实值,得到围岩状态识别指标和识别指标的阈值。具体流程如图3 中②部分。

3)待识别段的围岩破碎特征识别。将一段连续的掘进参数数据输入到模型中,计算得到识别段数据的识别指标,若该段识别指标稳定在正常波动范围,不持续超过阈值,则说明该段掘进状态符合围岩状态稳定段的变化,表明该段掘进状态也是稳定的;反之,若识别指标连续超过阈值,则预测的结果和实际数据偏差较大,表明该段围岩状态发生了转变,出现了破碎围岩状态。具体流程如图3 中③部分。

2 数据的预处理

在TBM 实际掘进过程中记录的数据中,包含许多停机、设备维护等非掘进状态的数据以及启动、换刀等非稳定掘进的数据,这些数据对异常掘进状态的识别影响很小,甚至会产生干扰。因此在进行掘进参数的异常掘进状态识别前,需要对掘进参数数据进行处理。

2.1 非掘进状态数据剔除

基于某煤矿治理巷道的数据进行非掘进状态数据剔除。对于非掘进状态下,记录的大量停机、设备维护等掘进数据,采用二值判别函数[13]D(x)进行剔除,具体公式如下:

式中:F为TBM 总推进力,kN;v为推进速度平均值,mm/min;T为刀盘转矩,kN·m;n为刀盘转速,r/min。

从式(1)、式(2)、式(3)可以得到,仅当总推进力、推进速度平均值、刀盘转矩和刀盘转速均大于0 时,推进机状态,最终剔除非掘进状态后的刀盘转速数据。

2.2 启动和停止段数据剔除

在掘进过程中,TBM 的掘进状态下还包括启动阶段、稳定阶段和停止阶段的3 种掘进状态,只有稳定掘进的数据能够表示掘进过程的变化。通过分析采集的掘进数据的变化规律,选择按照以下规则对启动和停止段数据进行筛选:若当前时间点t1的推进速度小于0,则判断该时间点间隔180 s 后的时间点t2数据,若t2数据不小于掘进参数的0.2 分位数,则保存这180 s 的数据。

2.3 掘进数据的去噪

小波变换[14]用于分解时间序列,对数据进行多频率分解,提取不同频率成分的分量,将低频率和高频率信息分解,能更好地提取数据趋势和特征,提高数据的抗干扰性。对于信号f(t),用小波函数集{ φα,τ(t)}进行分解,小波变换计算式为:

式中: α为尺度参数; τ为平移参数; φ∗(t)为共轭函数;WT 为小波变换。

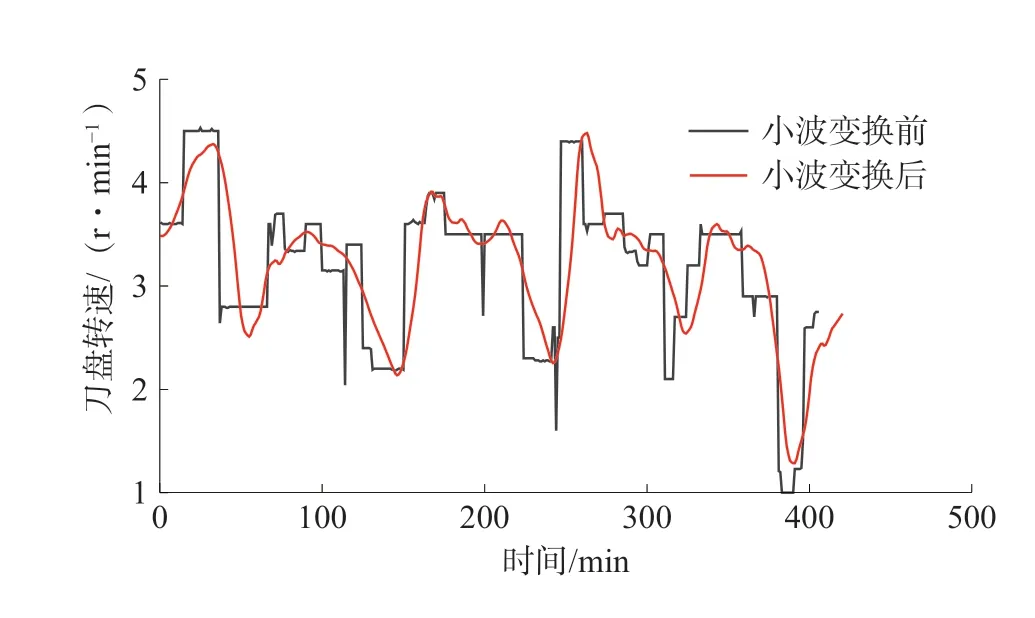

在巷道掘进过程中,由于机器的运行和环境干扰等因素,掘进数据中存在一些干扰波动,因此使用小波变换对掘进数据进行去噪,选择db4小波基函数对采集的数据进行4 层小波分解,变换后数据中的高频成分减少、变化特征更加明显。小波变换前和小波变换后的刀盘转速如图4。

图4 小波变换前后的刀盘转速Fig.4 Cutter head rotation speed before and after wavelet transform

3 基于LSTM 模型的掘进参数预测

3.1 掘进参数的选取

在TBM 运行过程中,记录的参数种类复杂和繁多,因此先对记录的掘进参数进行相关性分析,探讨不同参数和围岩特征之间的相关程度,筛选出相关性较大的掘进参数作为识别的输入特征参数。根据围岩状态稳定数据段和围岩状态转变数据段的各个参数值数据,与围岩状态进行相关性分析。

对于不同的研究对象,有多种相关性的计算方式,本研究选择常用的Pearson 相关系数,计算变量m和n的 相关度rmn的计算公式如下:

式中:mi为变量m的第i个 数 据值;ni为 变量n的第i个数据值;a为数据点的个数。

通过Pearson 相关系数对记录的参数与围岩掘进状态是否发生改变进行详细的关联分析,记录的多种掘进参数的相关性都不明显,从最能反映围岩状态的掘进参数的角度,最终选取5 个参数分别为:“刀盘转速”、“推进速度平均值”、“刀盘转矩”、“撑靴撑紧力”、“总推进力”,这5 种参数和围岩状态的转变的相关性见表1。

表1 掘进参数相关性表格Table 1 Correlation table of tunneling parameters

由表1 可以看出:5 种掘进参数与围岩状态是否改变呈弱相关,相关性都在0.2 附近,其中撑靴撑紧力与围岩状态是否改变的相关性最强且呈负相关性,这是因为在遇到破碎围岩时,撑靴油缸行程会增加,同时撑靴撑紧力会出现减小。

3.2 LSTM 模型原理和预测过程

LSTM 即为长短期记忆网络模型,是1 种特殊的循环神经网络,在循环神经网络的基础上增加记忆细胞(cell)单元,LSTM 主要通过记忆单元结构让网络节点的权重随时间改变、控制信息的遗忘和记忆,解决RNN 的梯度消失和梯度爆炸问题,从而更适用于处理时间序列数据[15]。

LSTM 中存在3 种结构控制信息的保留和遗忘,分别是遗忘门、输入门和输出门。遗忘门控制前一时刻输出有多少信息保留在当前记忆单元Ct;输入门决定当前时刻的输入有保留多少信息保存在当前记忆单元Ct, 输出门决定当前记忆细胞Ct有多少输出到当前t时刻隐藏层输出值ht。

LSTM 模型训练过程如图5。

基于预处理后的掘进参数数据集:①首先对数据集进行划分,按照7:3 的比例划分为训练集和测试集,将训练集输入到LSTM 模型中训练,前向传播计算模型的代价函数;②判断代价函数是否满足要求,若不满足则进行反向传播更新模型的参数;③当代价函数满足要求时,输出此时的模型网络参数;④将测试集输入到已经训练完成的LSTM 模型参数的预测模型中,对模型的预测效果进行评估。

4 围岩特征识别方法应用

4.1 LSTM 模型的训练结果

将围岩特征识别方法应用在某煤矿瓦斯治理巷道上,根据LSTM 模型训练流程,以围岩状态稳定段数据为数据集完成“刀盘转速”、“推进速度平均值”、“刀盘转矩”、“撑靴撑紧力”、“总推进力”5 种掘进参数的LSTM 模型训练;然后分别将围岩状态稳定段和转变段的5 种掘进参数数据输入到训练好的LSTM 模型中,得到围岩稳定段和围岩转变段预测结果。

根据训练的结果发现“刀盘转速”和“总推进力”随着掘进过程中围岩的状态而改变,对围岩状态改变的敏感度高。将“刀盘转速”和“总推进力”的围岩状态稳定段和转变段的预测结果和真实值进行比较,得到的刀盘转速和总推进力真实值及预测值变化曲线如图6。

图6 刀盘转速和总推进力真实值及预测值变化曲线Fig.6 Curves of real values and predicted values of cutter rotational speed and total thrust

从图6 中可以看出:整体上围岩状态稳定段、转变段的预测值和真实值均比较接近;在围岩状态稳定段,刀盘转速和总推进力的预测值和真实值偏差很小(图6(a));在围岩状态转变段,刀盘转速和总推进力的预测值和真实值局部有明显的误差出现(图6(b))。

4.2 围岩特征识别的指标及其阈值

在煤矿的TBM 掘进过程中,刀盘转速一般是操作人员主动控制,而不是随围岩状态的改变而改变的参数,总推进力是随围岩状态而改变的参数,能够反映围岩状态的变化,因此选用总推进力作为围岩状态是否发生改变的识别参数。

平均绝对百分比误差(mape),是1 种常见的准确度或误差测量的评估指标,其计算公式为:

式中:n为计算的数据个数;为LSTM 对掘进参数的预测值;yi为掘进参数的真实值。

计算预测模型的mape,评估模型对掘进参数的预测效果。根据总推进力的LSTM 预测结果,计算得到围岩稳定段的mape 为0.016,围岩转变段的mape 为0.017,整体上LSTM 对总推进力的预测达到了98%以上的准确率,表明对总推进力的预测效果较好。

相对误差的百分比(αy)表示预测值和真实值相对误差的百分比,使用相对误差百分比作为衡量模型预测值和真实值偏差的指标,其计算公式为:

以总推进力预测值和真实值之间的相对误差百分比作为围岩状态的识别指标,根据式(7)计算总推进力的相对误差百分比,绘制的转变段总推进力预测误差变化图如图7。

图7 转变段总推进力预测误差变化图Fig.7 Variation chart of total thrust prediction error

由图7,从整体看,总推进力预测值与真实值能够很好地拟合,在局部段出现了预测值与真实值较大地误差,将该段识别为存在围岩状态的改变,因此得到总推进力的相对误差百分比的阈值为5%,超过阈值则判断该段掘进存在破碎围岩。

4.3 围岩特征识别效果

基 于某煤矿治理巷道工程数据,将围岩状态待识别段的总推进力数据输入到LSTM 预测模型中,根据总推进力的预测值和真实值,依据围岩特征识别指标的计算公式,计算预测值和真实值相对误差百分比,总推进力相对误差百分比变化曲线如图8。

图8 总推进力相对误差百分比变化曲线Fig.8 Variation curve of relative error percentage of total thrust

分析图8 可以看出:整体上相对误差百分比稳定在5%以下,局部存在一些出现短暂增大的时间点,是由于掘进过程中会出现噪声等干扰,不能用来判断围岩状态是否改变。因此根据掘进的具体情况分析,使用以下规则判断围岩状态是否改变:以预测的总推进力和真实的总推进力的相对误差百分比为5%作为阈值,若在连续的30 个时间序号中存在20 个超出阈值,即总推进力的相对误差百分比出现了密集且明显增大,则判断围岩状态发生改变。

根据围岩异常判断的规则,对图8 对应的围岩特征进行识别,识别在3 个数据段发生围岩状态的改变,存在破碎围岩特征,对比使用撑靴油缸行程判断的结果,2 种方法的判断结果一致,证明该围岩特征识别方法的准确性和有效性。根据上文的分析,可以判断在这3 个部分存在围岩状态的改变,表明该掘进段可能出现了破碎围岩,需要进行支护方式的调整,从而保证煤矿巷道掘进的安全性,不影响后续的煤矿瓦斯治理工作。

5 结 语

1)基于某煤矿实际工程数据,对数据进行预处理,剔除非掘进状态的数据和非稳定掘进的数据,同时采用小波变换进行分解,去除数据中的高频成分,得到了趋势特征更加明显的数据。

2)基于撑靴油缸行程选取围岩状态稳定段和转变段数据,根据相关性分析和LSTM 模型训练结果,选取总推进力为判断围岩状态是否发生改变的识别参数,使用LSTM 模型对总推进力预测,围岩稳定段计算的平均绝对百分比误差mape 为0.016,围岩转变段预测的平均绝对百分比误差mape 为0.017,整体上LSTM 对总推进力的预测达到了98%以上的准确率,预测效果较好。

3)根据LSTM 预测模型的围岩稳定段和转变段的总推进力预测结果,以总推进力的预测值和真实值的误差百分比为指标识别围岩特征,当记录的数据段误差百分比连续超过5%时,判断该部分围岩状态发生改变,存在破碎围岩,将该识别方法应用到某煤矿瓦斯治理巷道中,识别结果和撑靴油缸行程的判断一致。

4)对巷道掘进过程中破碎围岩特征的识别,相较于测量地质岩体参数和通过撑靴油缸行程判断的方法,使用提出的围岩状态识别方法,能够减少人工参与的程度,智能化程度更高,同时能够在掘进中及时判断前方围岩是否出现破碎段状态,指导施工人员调整巷道的支护方式,从而保证巷道施工的安全。