概率基多目标优化法研制尾矿泥集料免蒸养加气混凝土

刘竞怡 高 妮 王永维 夏 雨

(1.陕西铁路工程职业技术学院;2.陕西高校青年科技团队)

尾矿是矿山选矿工程形成的工业废料。 近年来,由于天然建筑砂石骨料的限采和紧缺,尾矿中的粗颗粒被筛去作为机制砂使用,而筛余的细粒尾矿泥目前尚无合适的用途,被堆积在尾矿库中[1]。 这些尾矿泥的堆积不仅占用土地,污染环境,而且有形成溃坝、泥石流等灾难的安全隐患,成为一种公害[2]。因此,尾矿泥的开发利用不仅可以变废为宝,而且可以减少环境污染,消除安全隐患[3]。

发展轻质保温建筑材料是建筑节能和实现“双碳”目标的重要举措之一[4]。 轻质保温隔热建筑材料中,蒸压加气混凝土是目前建筑工程中广泛使用的A级防火建筑保温材料[5]。 蒸压加气混凝土(Autoclaved aerated concrete,AAC)是以硅质材料(砂、粉煤灰及含硅尾矿等)和钙质材料(石灰、水泥)为主要原料,掺加发气剂(铝粉等),通过配料、搅拌、浇注、预养、切割、蒸压、养护等工艺过程制成的轻质多孔硅酸盐制品[6],具有质轻、防火、隔音、保温、抗渗、抗震、环保、耐久、可加工性好、综合造价比低等一系列优点。 在高层框架建筑、抗震地区建筑、严寒地区建筑和软质地基建筑以及装配式建筑中得到广泛应用。 但蒸压加气混凝土生产过程中需进行高压蒸汽养护,这不仅增加产品生产能耗,而且建厂投资大,生产设备及工艺复杂[7]。因此,若能以尾矿泥为集料制备一种不需高压蒸汽养护就可达到蒸压加气混凝土性能的多孔混凝土产品, 对于减少能源消耗,实现尾矿泥的资源化利用和促进轻质建筑保温隔热材料的发展等具有重要意义。

笔者探索了以尾矿泥为集料通过成分和养护工艺调整制备免蒸养加气混凝土的工艺技术。拟利用尾矿泥细度较小的特点,省去砂加气混凝土的细磨工艺,节省磨料能耗,使尾矿泥在加气混凝土中得到资源化利用;通过胶凝材料的催化反应使系统的反应热快速集中释放,同时增加反应自发热成分,并添加保温保湿组分,采用无加热的常压保温保湿养护工艺,以期实现加气混凝土的免蒸养制备,提高混凝土的早期强度,降低加气混凝土的生产能耗,简化加气混凝土的制备工艺和设备。

加气混凝土的主要性能指标包括强度、密度及凝结时间等,其中强度与密度是一对矛盾的性能指标。 一般来说,强度高的产品,密度大,保温性能不好;而强度低的产品,密度小,保温性能好。 因此,需在强度和密度之间找到一种最佳的配比。 混凝土的凝结时间不仅影响生产效率,而且对发泡过程和加气混凝土浆体的体积稳定性有重要影响。 因此,免蒸养加气混凝土研制中,既要保证浆体有合适的凝结时间,又要使产品有较高的强度、较低的密度。 即免蒸养加气混凝土的研制为一个多目标优化问题,需要采用多目标优化的方法进行研究。

多目标优化是众多领域的共性课题。 目前,多目标(属性)最优化方法尚未形成严格的定量方法[8]。 国际上流行的方法有帕累托最优解法、“加和”式最优解法、约束最优解法等[9~12],这些方法在应用中还受到折算(归一化)因子(分母)、线性权重因子(系数)及理想点等不客观的人为因子的影响。 为摆脱人为因子的影响,实现多目标同时优化的定量分析,ZHENG M S等提出了基于概率的多目标优化方法[13,14]。

正交试验设计 (Orthogonal experimental design) 根据正交性从全面试验中挑选出部分有代表性的点进行试验,具有高效率、快速、经济的特点。 但由于正交试验本身是全因子水平搭配试验的简化试验,因此,采用正交试验方法筛选出的配比并不一定是全因子水平搭配中最佳的配比。另外,由于正交试验是按照均衡搭配的原则进行试验设计,对于某一个因子来说,由于在试验中其他因子水平的变化是均衡的,其各水平对本因子的影响因此而相互抵消,因此,要得到准确的尾矿泥集料免蒸养加气混凝土制备工艺参数,笔者先采用正交试验按照单因子试验的方法进行分析,而后采用概率基多目标优化方法对各因子的影响作进一步的分析。

1 试验介绍

1.1 试验原料

建材原料。 采用符合现行国家和行业标准规定的42.5#普通硅酸盐水泥、 聚羧酸系高效减水剂、三乙醇胺、自来水、硅灰、氧化钙(生石灰)、细磨至200目膨胀珍珠岩粉。

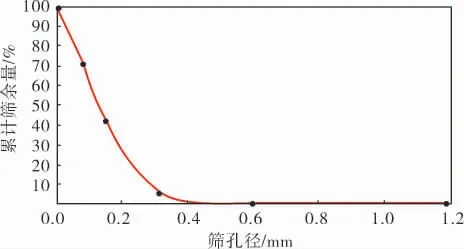

工业废料。 尾矿泥,采用陕西柞水的铁矿尾矿泥,细度模数0.47,表观相对密度2.6、亚甲蓝试验MB值小于1.4、 有害物质含量和坚固性以及碱骨料反应指标均符合GB/T 14684—2011标准的要求。 废石膏,采用陕西产工业废渣脱硫石膏粉,其主要成分为CaSO4·2H2O。 图1是铁尾矿泥的粒度分布图。

图1 铁尾矿泥粒度分布图

化工原料。 采用符合国标或行业标准的工业品甲酸钙、硫酸铝、氯化钠、催化剂(氧化铈)、引气剂(十二烷基硫酸钠)、金属铁粉和5%浓度的双氧水。

原料组分的功能介绍。 试验原料按照功能大致可分为增稠成浆组分、凝固调速组分、反应放热组分、 蓄热保湿组分和催化发泡组分五大组分。

增稠成浆组分。 混凝土的主组分,包括水泥、尾矿泥、硅灰、减水剂和水,其中硅灰既可以增加浆体的黏度,起到稳定气泡的作用,同时还是混凝土的活性矿物掺合料, 有利于混凝土的和易性、强度、耐久性。

凝固调速组分。 包括甲酸钙、硫酸铝、三乙醇胺和废石膏。 其中甲酸钙、硫酸铝和三乙醇胺的结合可以促进混凝土浆体快速凝固,而废石膏则可以调节混凝土的凝结时间,使混凝土强度按要求的速度增长,避免浆体中气泡的破灭和多孔浆体结构的坍陷。 另外,废石膏也参与水泥的水化反应,最终生成水化硫铝酸钙。

反应放热组分。 包括铁粉、氯化钠粉和氧化钙粉。 其中铁粉在遇到氧气和水时会快速氧化而放热,是反应放热剂之一;氯化钠则是促使铁粉反应的催化剂。 铁粉最终在参与水泥的水化反应,生成强度较高的水化铁酸钙凝胶,不仅可以提高混凝土的强度,而且可以提高混凝土的耐磨性;氧化钙不仅是保证混凝土强度的钙/硅比的主要成分,而且在遇水反应时也产生反应热。 作为反应放热剂之一, 它同时还是集料的活性激发剂,可侵蚀尾矿泥形成胶体,产生强度,本身会参与水泥的水化过程,最终生成高强度的水化硅酸钙凝胶、氢氧化钙晶体、托贝莫来石等;因此,反应放热组分通过氧化还原反应和水化反应放出反应热,可为混凝土养护期提供热量,以加速混凝土的硬化和强度增长。

蓄热保湿组分。 包括细磨至200目的膨胀珍珠岩粉。 蓄势保湿组分既是体系保持反应所需水分的蓄水剂和避免热量散失的蓄热剂,以蓄存反应产生的热量和体系中的水分,是混凝土成型后养护中的保温保湿剂,同时又是混凝土的轻质集料;在活性激发剂氧化钙及水泥的作用下,它们中的一部分还会转化为胶凝组分,对混凝土进行强化。

催化发泡组分。 包括双氧水、十二烷基硫酸钠、以及稀土氧化物催化剂氧化铈。 其中双氧水为化学发泡剂, 十二烷基硫酸钠为物理发泡剂,而稀土氧化物则为发泡催化剂,用以调节发泡速率,保证体系的硬化与发泡相协调,避免塌模和闷裂。 催化发泡组分可以控制气泡生成速度和产气量,从而影响发泡速度和混凝土的最终密度。

1.2 试验仪器设备

试验用到的仪器设备有:行星式水泥胶砂搅拌机、标准法维卡仪、电热鼓风干燥箱、混凝土抗压强度试验机;截锥试模、100 mm×100 mm×100 mm立方体试模、钢板直尺、托盘天平、量筒等。

1.3 试验研究方法

1.3.1 加气混凝土制备工艺

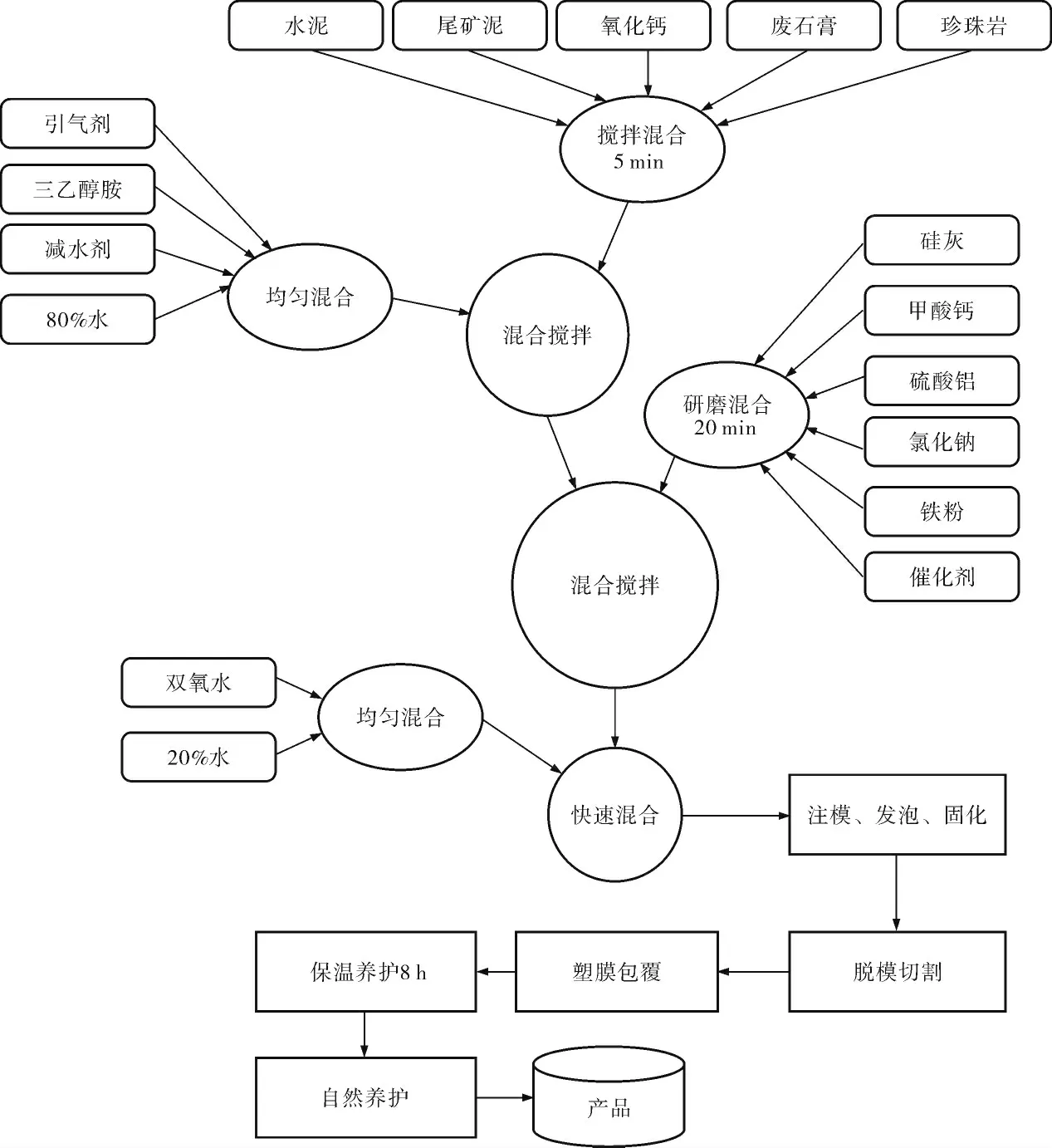

尾矿泥集料免蒸养加气混凝土采用如图2所示的工艺流程制备。 制备时,首先将粉体原料水泥、尾矿泥粉、氧化钙、废石膏和珍珠岩粉搅拌混合5 min,再与引气剂、三乙醇胺、聚羧酸高效减水剂和全部用水量的80%的混合物进行混合, 得到混合浆体; 再将此浆体与在球磨机中研磨20 min后的硅灰、甲酸钙、硫酸铝、氯化钠、铁粉和催化剂的混合物进行混合, 最后再将剩余水量的20%与双氧水的混合物倒入,进行快速混合,得到可发泡浆体。 将此可发泡浆体注模、发泡、固化,再脱模、切割后,用塑料膜包覆保湿,立即置入聚苯板保温箱中经自发热养护8 h, 再进行自然养护,即成为免蒸养加气混凝土材料。

图2 尾矿泥集料免蒸养加气混凝土制备工艺流程

1.3.2 加气混凝土性能测试方法

加气混凝土浆体的初凝时间和终凝时间参照GB/T 1346—2011中水泥凝结时间检验方法在搅拌成浆后直接进行。 发泡时间采用肉眼观察法进行, 以浆体体积不再变化时的时间为发泡时间。

加气混凝土硬化体的干密度和抗压强度参照GB/T 11969—2008的方法进行。

1.3.3 数据处理及分析方法

在n个试验方案,每个试验方案均有m个评价指标(目标值)的情况下,对第j个评价指标的第i个试验方案进行数据处理,若Uij为第j个评价指标的第i个试验方案时试验结果,则其青睐概率Pij的评价可以分成以下3种情形进行[13,14]:

最后,通过比较各个试验方案的总青睐概率Pi的大小, 以最大的总青睐概率Pi值所对应的试验方案为最终的优选方案。

为减少试验工作量,将优化步骤分为两个阶段,第1阶段进行发泡和凝结时间的试验研究,第2阶段进行强度和密度的试验研究。 至于影响混凝土性能的其他因素,如养护温度、养护措施等,文中暂未考虑。

2 发泡及凝结时间试验

2.1 研究目标的属性确定

为了实现加气混凝土制备过程中的免蒸养,拟利用水泥固化的反应热作为养护热的一部分。为此,笔者采用了添加调凝剂的方法加速混凝土的固化,以使水泥的水化热快速释放。 但加气混凝土的初凝时间与发泡时间之间存在一定的制约性。 初凝过快,不仅不利于制备操作,还会影响浆体发泡, 严重时还会导致混凝土闷裂; 初凝太慢,则水泥水化热释放速率过低,不利于将水化热作为养护热,也影响制备效率。为解决凝结时间与发泡速率不协调的问题, 采用催化剂以调节发泡剂的发泡时间。 同时,根据以往的试验经验,浆体发泡时间保持在10~20 min之间为宜,而初凝时间设定为20~30 min为宜。 对于终凝时间,则时间越短越好。这样一来,发泡时间和初凝时间为理想值型目标指标,而终凝时间为成本型目标指标。

2.2 研究因子及水平

初步试验按照如下配比进行:

水泥 15 g

铁粉 5 g

氧化钙 15 g

珍珠岩 5 g

尾矿泥 60 g

氯化钠/铁粉 0.02

硅灰 1.5 g

引气剂 0.000 5 g

减水剂 0.72 g

三乙醇胺 0.03 g

双氧水 0.05 g

水 350 g

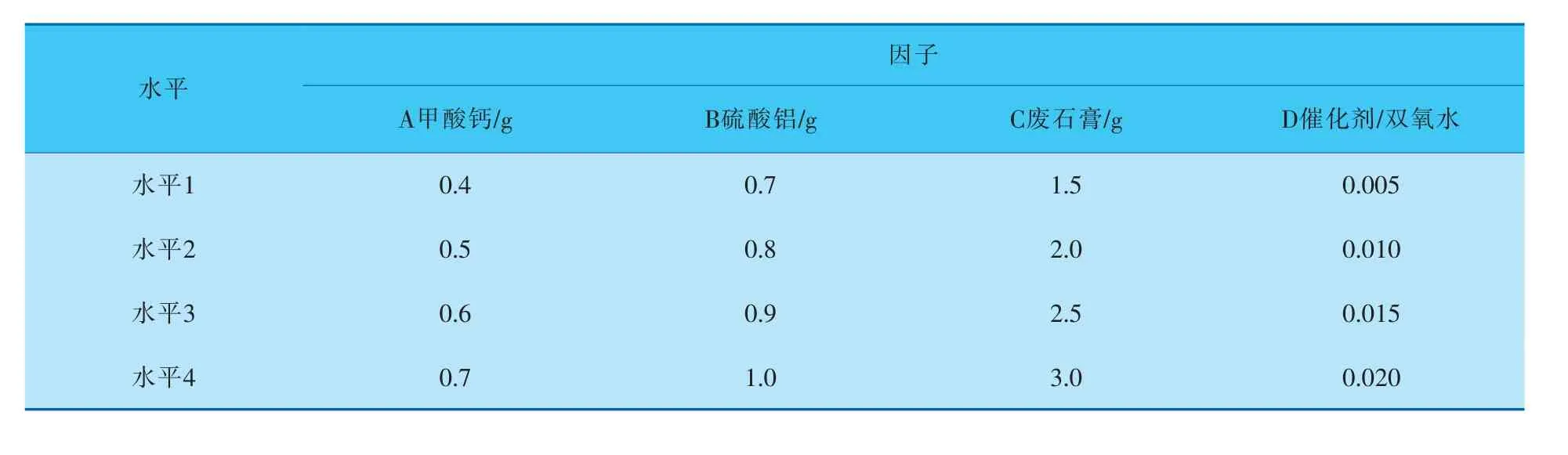

按照既定的试验步骤,首先研究的因子是甲酸钙、硫酸铝、废石膏及催化剂/双氧水比例用量,拟定研究因子及水平见表1。按正交表L16(45)安排 试验。

表1 初步研究的因子及水平表

2.3 试验结果及分析

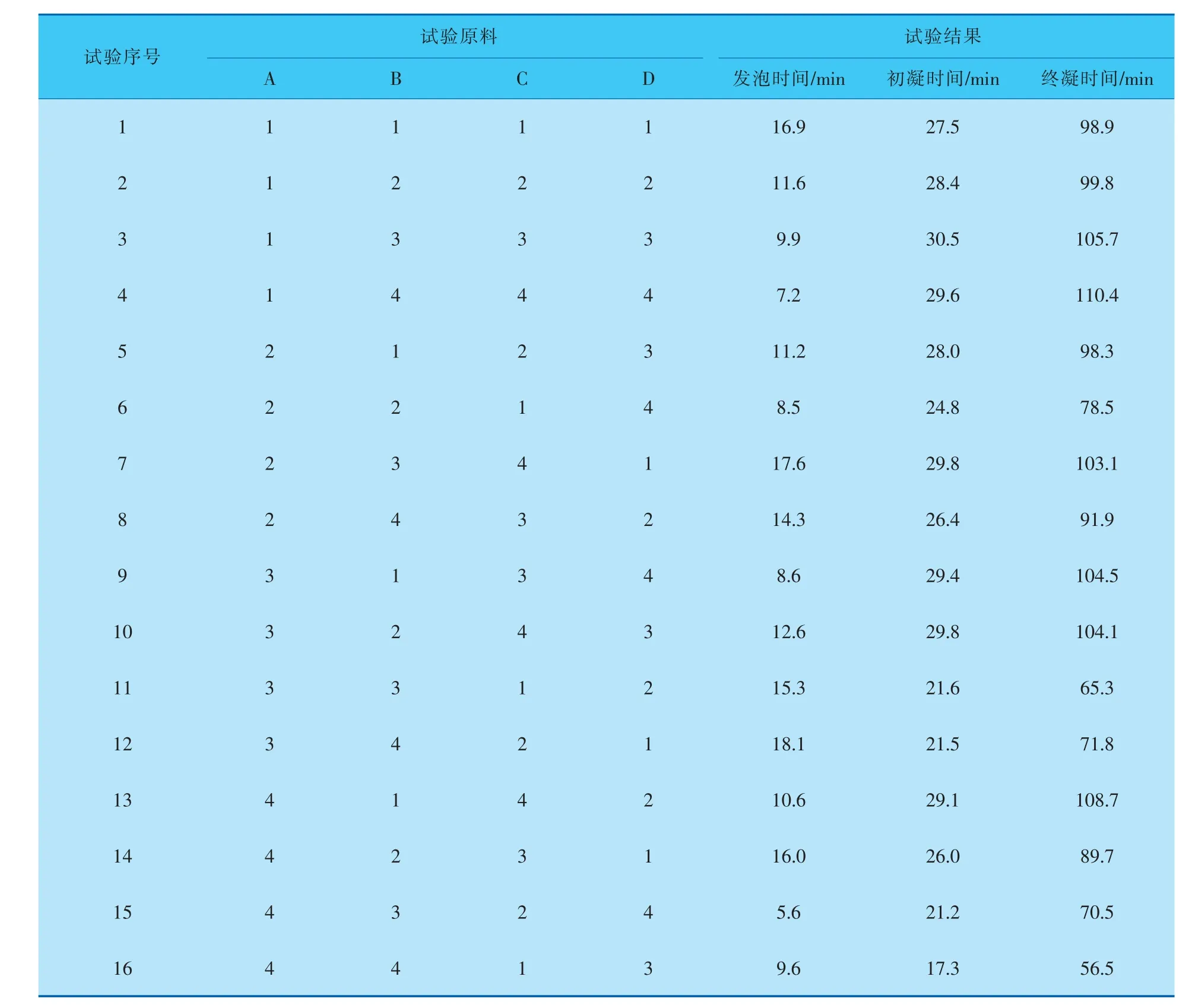

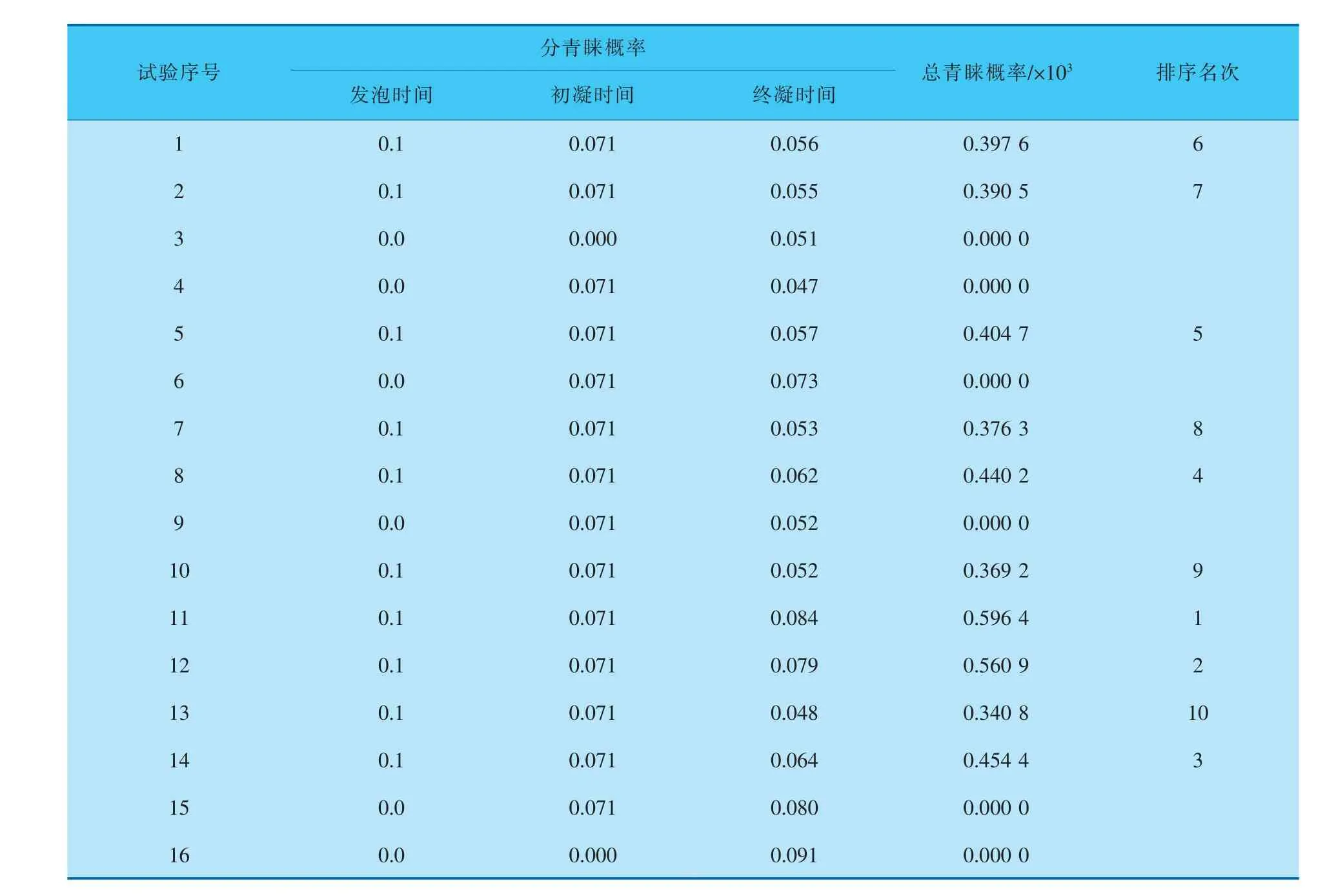

表2所示是试验安排及结果。 根据试验结果计算得到各研究目标的分青睐概率和总青睐概率列于表3。

表2 试验安排及结果表

表3 分青睐概率及总青睐概率计算结果

从表3的计算结果可知,总青睐概率排名第1的是第11 号试验, 其因子水平的搭配为:A3B3C1D2,对应的发泡时间为15.3 min,初凝时间21.6 min,终凝时间65.3 min。 达到了研究目标的优化要求,此时对应的配比如下:

甲酸钙 0.6 g

硫酸铝 0.9 g

废石膏 1.5 g

催化剂/双氧水 0.010

水泥 15 g

铁粉 5 g

氧化钙 15 g

珍珠岩 5 g

尾矿泥 60 g

氯化钠/铁粉 0.02

硅灰 1.5 g

引气剂 0.000 5 g

减水剂 0.72 g

三乙醇胺 0.03 g

双氧水 0.05 g

水 350 g

在此配比的基础上,进行强度、密度试验。

3 强度及密度试验

3.1 研究目标及属性

强度、密度是加气混凝土两个比较重要的技术指标。 其中加气混凝土的强度越高越好,是一个效益型研究目标,而密度则是越低越好,是一个成本型研究目标。

3.2 研究因子及水平

本轮试验的基本试验配比如下:

水泥 15 g

甲酸钙 0.6 g

硫酸铝 0.9 g

废石膏 1.5 g

催化剂/双氧水 0.010

水 350 g

引气剂 0.000 5 g

硅灰 1.5 g

减水剂 0.72 g

三乙醇胺 0.03 g

氯化钠/铁粉 0.02

研究因子包括铁粉、氧化钙、珍珠岩、尾矿泥和双氧水的量,拟定的研究水平见表4。 按正交表L25(56)安排试验。

表4 研究的因子及水平表

3.3 试验结果及分析

试验安排及结果见表5。 计算得到本轮试验中各研究目标的分青睐概率和总青睐概率 (表6)。

表5 试验安排及结果表

表6 分青睐概率及总青睐概率计算结果

从表6的计算结果可知,总青睐概率排名第1的是第20号试验,在无蒸养的情况下,对应的加气混凝土强度为3.94 MPa,密度为453.7 kg/m3,达到国标GB 11968—2006《蒸压加气混凝土》的B05牌号的强度及密度性能要求。 其因子水平搭配为E4F5G3H1I4,此时最佳配比如下:

铁粉 6 g

氧化钙 17 g

珍珠岩 5 g

尾矿泥 60 g

双氧水 0.087 5 g

水泥 15 g

氯化钠/铁粉 0.02

引气剂 0.000 5 g

甲酸钙 0.6 g

硫酸铝 0.9 g

废石膏 1.5 g

催化剂/双氧水 0.010

减水剂 0.72 g

三乙醇胺 0.03 g

硅灰 1.5 g

水 350 g

通过对因子水平进行优选分析, 从总体分析中找出了25次试验中最佳的一次试验及其配比。

在直观分析的基础上对表5进行各因子水平的优选分析,各因子水平的总青睐概率极差的计算结果见表7。

表7 各因子水平的优选分析表

从表7可以看出, 各因子水平的最佳搭配为E3F5G5H1I1,这个搭配在25次正交试验中并没有出现。 其对应的原料配比如下:

铁粉 5 g

氧化钙 17 g

珍珠岩 7 g

尾矿泥 60 g

双氧水 0.05 g

水泥 15 g

氯化钠/铁粉 0.02

引气剂 0.000 5 g

甲酸钙 0.6 g

硫酸铝 0.9 g

废石膏 1.5 g

催化剂/双氧水 0.010

减水剂 0.72 g

三乙醇胺 0.03 g

硅灰 1.5 g

水 350 g

比较各因子总青睐概率的极差大小,可以得到各因子的影响主次为:H尾矿泥用量>G珍珠岩用量>F氧化钙用量>I双氧水用量>E铁粉用量。

4 验证试验

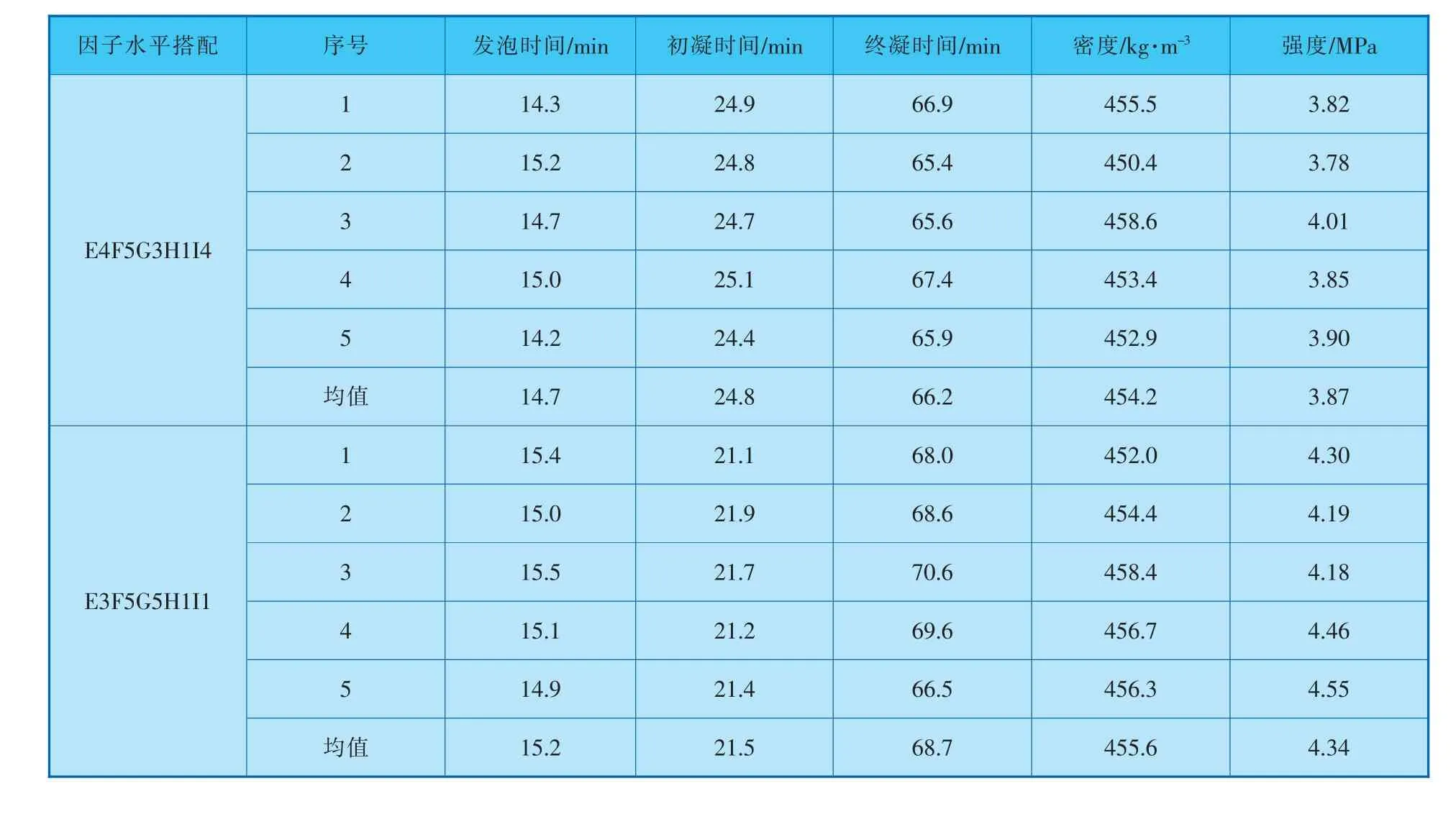

按照E4F5G3H1I4和E3F5G5H1I1两种配比进行验证试验,每个配比重复5次,取其平均值为试验结果值(表8)。

表8 验证试验结果表

从表8可以看出, 与直接在正交表25次试验中筛选的配比(E4F5G3H1I4)相比,经过因子水平优选的配比(E3F5G5H1I1)的发泡时间,凝结时间及产品密度均相近,但后者强度明显较高。 经计算,其强度高出12.1%。 说明因子水平优选的结果较好。 另外,经统计分析,各次试验数值的相对误差均小于均值的5%,说明重复试验的重现性及稳定性较好。

对照GB 11968—2006可知,本试验采用无蒸养的制备工艺均制备出了达到国标牌号B05 (强度不小于3.5 MPa、密度不大于500 kg/m3)要求的加气混凝土产品,说明本工艺技术是可行的。 与传统的蒸养工艺相比,文中的方法以工业废渣尾矿泥为主要集料,利用反应热和保温技术相结合的方法进行加气混凝土的制备,省去了蒸汽养护的工艺和设备,能耗低,设备投资少,且可利用尾矿泥固废。

从整个研究过程可以看出,采用概率基多目标优化方法可以实现多目标同时优化的定量分析,具有方法简单、快捷有效的特点。

5 结论

5.1 将尾矿泥集料免蒸养加气混凝土的研制,划分成两个阶段进行,并采用概率基多目标优化法多目标优化,得到了预期效果。

5.2 在第1阶段, 以发泡时间和初凝时间为理想值型研究目标, 而终凝时间为成本型研究目标,通过概率基多目标优化方法分析,在其他原料用量不变的情况下,确定甲酸钙、硫酸铝、废石膏及催化剂/双氧水比例用量分别为:0.6 g,0.9 g,1.5 g和0.010。 对应的混凝土浆体的发泡时间为15.3 min,初凝时间21.6 min,终凝时间65.3 min,达到了初拟研究目标的优化要求。

5.3 在第2阶段, 以加气混凝土的强度为效益型研究目标,而密度为成本型研究目标,进一步进行正交试验,采用概率基多目标优化方法对试验结果进行总体分析,在25次正交试验结果中筛选出最优的原料配比分别为:铁粉6 g,氧化铁17 g,珍珠岩5 g和尾矿泥60 g;对应的加气混凝土强度为3.94 MPa,密度为453.7 kg/m3。 即在无蒸养的情况下, 产品达到国标B05牌号的强度和密度性能要求。

5.4 对正交试验结果在直观分析的基础上对因子水平进行概率基多目标优化分析和极差分析,得到最优的原料搭配为:铁粉5 g,氧化铁17 g,珍珠岩7 g和尾矿泥60 g; 各因子的影响主次为:尾矿泥用量>珍珠岩用量>氧化钙用量>双氧水用量>铁粉用量。

5.5 通过验证试验可知,采用无蒸养的制备工艺可制备强度和密度达到国标牌号B05要求的加气混凝土产品。 另外,与直接在正交表25次试验中筛选的配比相比,经过因子水平优选的配比的发泡时间,凝结时间及产品密度均相近,但强度高出12.1%,说明因子水平优选的结果较好。