适用于导管架拆除的新型通用吊装卡具分析

杜 颖,韩敬艳,刘建峰,武斌斌,李晓明

(海洋石油工程股份有限公司,天津 300461)

0 引 言

废弃海洋结构物的拆除将成为一个产业,并形成海洋工程的一个新业务。陈旧生产设施的处理比起初设计和建造它们更具有挑战性,并且受到经济、技术、安全、环境保护等多种因素的制约,是一项极具危险性的工程,不能简单将其视为安装过程的逆向操作。

如何选择合理的拆除方案,需要根据导管架本身的特点、所在海域的实际情况、作业的可能性、相关规范和环境保护的要求,做出详尽的拆除方案,以便花费较少的费用、更好地减少污染、顺利完成拆除任务[1-2]。目前,关于导管架平台拆除方法的研究越来越多,有很多创新的方法如背拉法、双船浮托法[3-7]。我国已成功自主拆除完成的导管架平台有曹妃甸1-6导管架[8]、锦州21-1WHPA平台/锦州20-2SW平台[9]、曹妃甸旧单点[10]、埕北油田储罐及导管架帽[11]、渤中25-1油田明珠号单点[12]、涠洲11-4C平台导管架[13]和泰国湾CEC公司的SKL-C油田的2座平台等。上述平台和导管架涵盖渤海、南海和泰国湾等海域,拆除方式无一例外均为导管架焊接吊点整体吊装拆除。由此可见,吊装拆除依然是目前的主流拆除方式。

根据调研,目前即将退役的导管架大多是吊装安装的,在安装时通常只考虑导管架自重,而在拆除该导管架时需要考虑结构自重、桩自重、抗拔力、防尘板吸附力、泥重、海生物重量和浮力等。以拆除渤中25-1油田明珠号单点为例,其安装重量为310 t,而拆除时其最大吊重为离底瞬间的670 t。因此,在拆除导管架时原吊点的承载力基本无法满足要求。常规做法是改造或重新焊接吊点。如果原吊点在水下则不具备改造的可能性,只能重新预制。常规焊接吊点的方式只能在潮差带焊接吊点,且对天气要求高、工期长、费用高、风险也高。针对此问题和对临近服役期导管架形式的分析,本文研究一种新型通用吊装卡具,本体在陆地预制无须水下焊接,可用于替代拆除导管架时需要焊接的吊点,且该卡具可反复使用。

本文详细分析如何利用新型通用吊装卡具进行导管架拆除,并对其经济性和适用性进行分析。

1 技术现状及特点

废弃导管架的拆除是整个平台生命周期的最后阶段,对于平台所有人来说不产生效益,因此在成本方面需尽可能地降低。国内对于废弃导管架拆除的吊装部分,主要采用导管架腿焊吊点的方式。具体施工步骤及特点如下:(1)在导管架潮差段指定位置搭设脚手架;(2)施工人员在吊点焊接位置清理海生物,打磨除锈;(3)焊接吊点,并进行检验,返工不合格的焊道;(4)在导管架吊装施工前,将吊钩的钢丝绳连接到吊点上,从而进行导管架吊装作业。

传统形式焊接吊点的弊端如下:(1)施工位置在潮差段,对作业天气要求严格;(2)脚手架在搭设拆除及施工过程中存在被海浪破坏的可能,易致人员落海和工机具设备损坏的风险;(3)施工人员在打磨焊接检验的过程中同样存在人员落海及触电的安全风险;(4)工作量大、施工周期长、费用昂贵。

导管架服役期一般为20 a,大多数渤海海域的导管架即将进入退役期,加之泰国湾及英国北海等国际市场的开拓,未来拆除市场前景广阔。针对多个相同的导管架需要拆除的项目,所设计的新型通用吊装卡具可实现一组卡具完成多次吊装,从而避免每个导管架焊接吊点的问题。

2 新型通用吊装卡具形式

2.1 吊装卡具形式

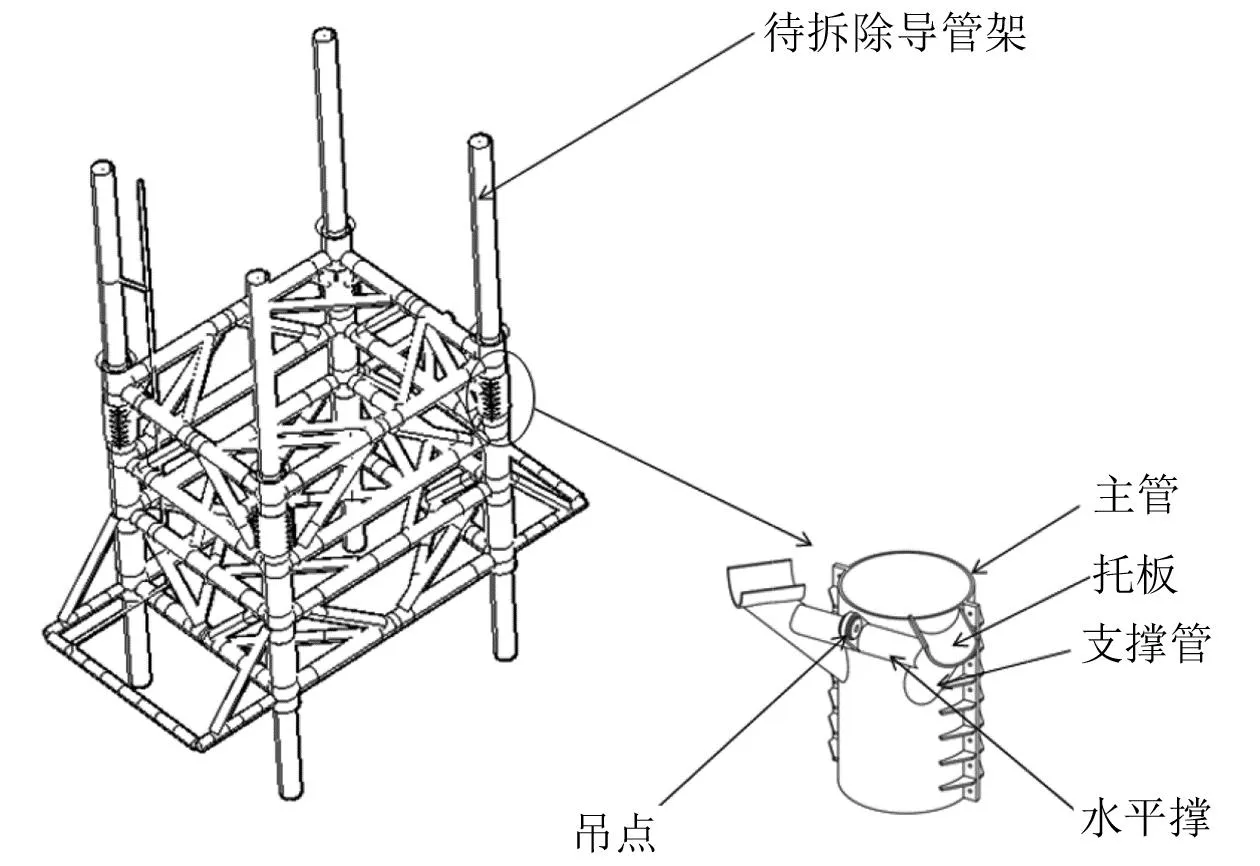

为拆除导管架设计的新型通用吊装卡具主要由主管、支撑管、托板、水平撑、吊点等组成,如图1所示。在待拆除的导管架起吊之前,可提前在导管架上安装该卡具。即主管包裹在导管架腿柱的主腿上通过螺栓锁紧,支撑管上的托板支撑导管架上的水平撑。在海上施工时可直接吊装卡具水平撑上的吊点。导管架吊装就位后将该卡具拆卸,后续可反复使用。新型吊装卡具参数如下:(1)卡具主腿内径及壁厚为Ф1 366 mm×60 mm(可根据导管架管径尺寸进行调整);(2)卡具主腿高度为2 300 mm;(3)支管(含斜撑和水平管)内径及壁厚为Ф400 mm×50 mm,其中,斜撑管长度为1 554 mm,水平管长度为976 mm;(4)托板内径及壁厚为Ф750 mm×25 mm,长度为666 mm(可根据导管架横撑尺寸进行调整);(5)卡具的材质为船用结构钢D36,屈服强度为35.5 kN/cm2。

图1 新型吊装卡具形式

2.2 设计可行性

2.2.1 目标导管架确定

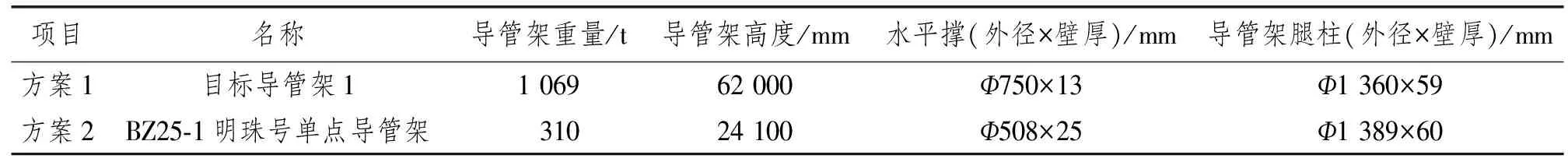

为验证新型吊装卡具的可行性,制定2种方案选择不同类型导管架分别进行验证。具体导管架参数如表1所示。

表1 目标导管架参数

为验证新型吊装卡具的适用性,选取不同重量的2种导管架。卡具的适用性分析包含2个方面:一是卡具本身是否适合目标导管架;二是目标导管架是否具备使用卡具的强度条件。两者强度均须满足要求。因此,此次验证也是从上述2个方面进行。

在导管架实际拆除过程中最危险的吊装工况为离底瞬间,离底瞬间含自重、浮力、防尘板的吸附力、桩腿的抗拔力、海生物的重量等外力。因此,卡具强度的验证都以此工况为考量。需要通过SACS软件整体计算吊装,得到需要安装卡具位置的节点应力和节点位移的具体数值,为后续有限元局部计算提供数据支持。图2为导管架整体计算模型。

图2 导管架整体计算模型

2.2.2 新型吊装卡具强度验证

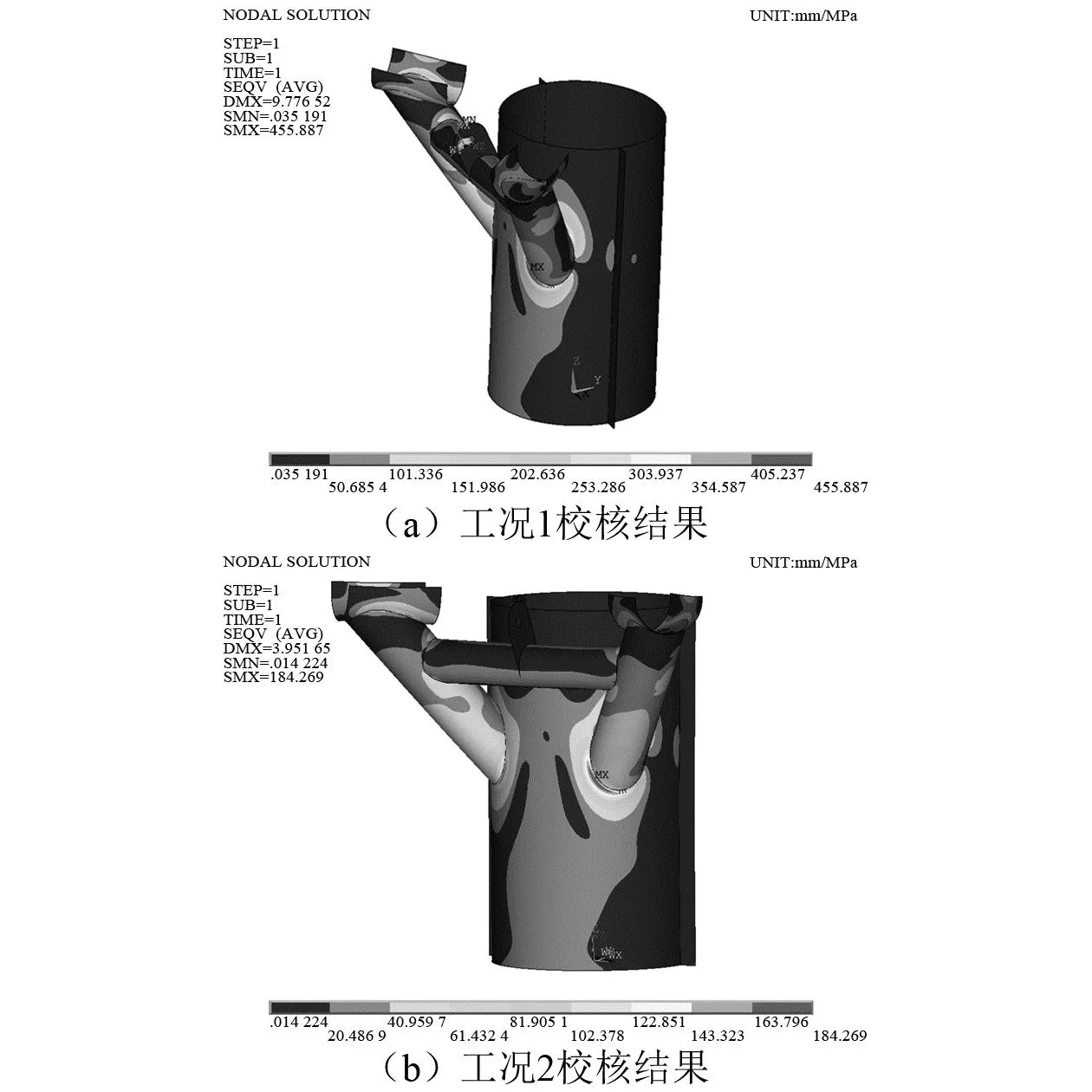

使用有限元分析软件Ansys分别对卡具在托板承受导管架重量和吊点承受吊绳力两种工况下进行强度校核[14]。

工况1:忽略卡具与导管架的摩擦力,认为托板单独承受导管架的吊重,并认为托板承受的力为均布力。工况2:吊点单独承受所有的吊绳力,在卡具吊点处建立PILOT点,模拟卡环与吊点的接触。

对于方案1,经计算可知:工况1节点的最大应力为475.0 MPa,工况2节点的最大应力为518.5 MPa,均大于许用应力284.0 MPa,且大面积超出许用应力,影响了整体强度。该新型卡具不能用于吊装该重量类型的导管架,导管架平台可采用分段切割吊装的方法进行拆除。

对于方案2,经计算可知:工况1节点的最大应力为192.0 MPa,工况2节点的最大应力为209.0 MPa,均小于许用应力284.0 MPa,满足整体强度要求。图3和图4分别为方案1和方案2的Ansys 计算模型及结果。

图3 方案1 Ansys 计算模型及结果

图4 方案2 Ansys 计算模型及结果

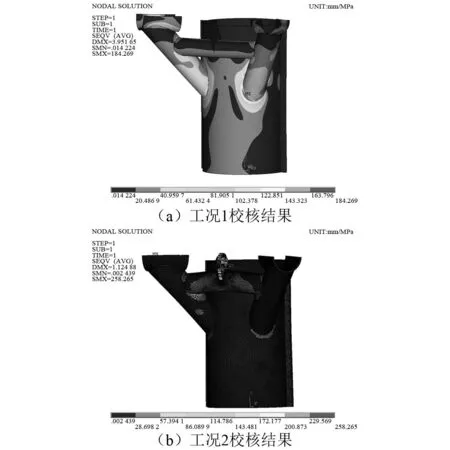

2.2.3 导管架强度验证

由于新型吊装卡具不能承受方案1的应力强度,因此不再对其进行下一步校核。新型吊装卡具可承重吊装方案2的BZ25-1明珠号单点导管架,但该导管架本身的局部强度是否能满足要求,需进一步计算。依然采用Ansys软件对其进行局部强度校核。图5为BZ25-1明珠号单点导管架应用卡具局部计算模型及结果。

图5 BZ25-1明珠号单点导管架应用卡具局部计算模型及结果

经计算,在使用新型卡具进行吊装时,导管架最大应力为238.8 MPa,小于许用应力284.0 MPa,满足强度要求。在确定使用新型卡具吊装BZ25-1明珠号单点导管架时,该导管架自身强度可满足要求。接着进一步求证使用钢丝绳进行绑扎的方式是否可行,是否可直接采用绑扎方式更为便利地进行吊装。图6为BZ25-1明珠号单点导管架绑扎式局部计算模型及结果。

图6 BZ25-1明珠号单点导管架绑扎式局部计算模型及结果

经计算,在使用绑扎方式进行吊装时,导管架最大应力为320.4 MPa,大于许用应力284.0 MPa,且面积较大,无法满足强度要求。因此,该方式不可行。

2.2.4 新型吊装卡具形式总结

通过上述2种方案的对比可看出,新型吊装卡具并不适用于大型导管架,只适用于小型导管架的吊装,同时要求用于吊装的导管架自身强度满足吊装要求。但在安装卡具时一般需要水下挂扣。在进行导管架拆除方案的选择时,是直接焊接吊点还是使用吊装卡具,需要进行经济性对比后才能决定合理有效的方案。

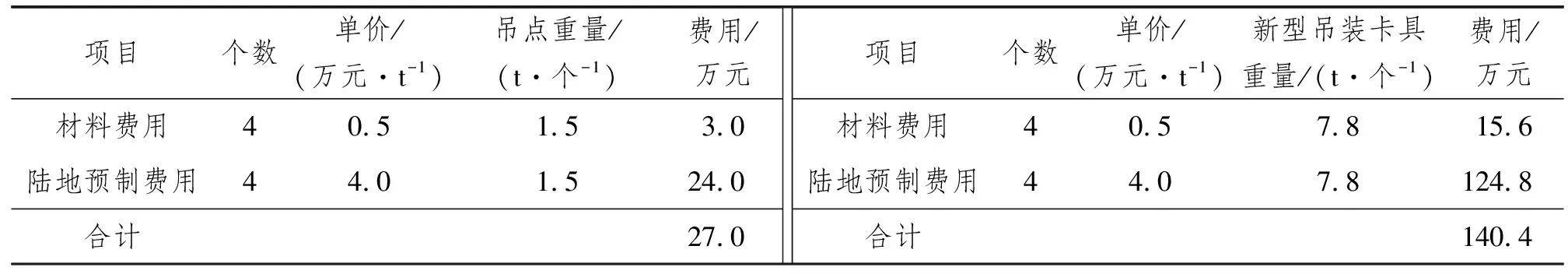

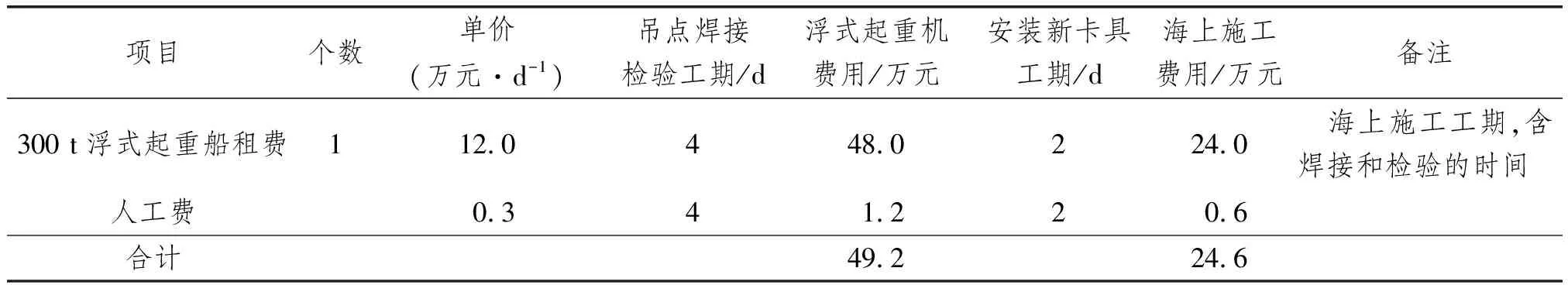

2.3 卡具安装工作量及费用对比

为考量新型吊装卡具的经济性,将安装吊点的工作量、费用与使用新型吊装卡具进行拆除吊装的方法进行对比,如表2和表3所示。

表2 单个导管架拆除经济性对比(陆地施工费用)

表3 单个导管架拆除经济性对比(海上施工费用)

由表2和表3可知,单个导管架拆除陆地+海上施工安装吊点累计费用为76.2万元,新型吊装卡具累计费用为165.0万元,使用新型吊装卡具比安装吊点的费用增加约88.8万元。

当批量拆除同类型导管架时,其与常规方案的经济效益对比如表4所示。

由表4可知,当同类型导管架个数大于3个时,新型吊装卡具的经济效益开始凸显。由于新型卡具具有反复使用的特点,拆除同类型导管架个数越多,经济优势越明显。

3 结 论

研究导管架拆除新型吊装卡具,得到如下结论:

(1)新型吊装卡具适用于重量较轻(400 t以内)的导管架,尤其适用于以下情况:①待拆除导管架新增吊点需要在潮差带焊接;②待拆除导管架在水下无法焊接吊点;③多个待拆除导管架的腿柱外径与水平撑外径相近或相同;④多个待拆除导管架重量相近。

(2)新型吊装卡具与传统的安装吊点方式相比有如下特点:①新型吊装卡具的安装无须搭设脚手架,可在海上利用浮式起重机直接施工,减少对天气窗口的要求;②由于新型吊装卡具在陆地制作,可在海上直接安装,省去清理海生物、打磨除锈、焊接吊点等工序;③风险小,施工人员工作量小,海上施工周期短、费用低;④有效解决水下无法焊接吊点的难题。

(3)不同导管架所适配的卡具尺寸略有不同。在使用卡具时需要对导管架自身强度进行校核。

(4)新型吊装卡具从经济性考虑适用于拆除多个同类型导管架,建议在同类型导管架数量大于3个时使用,或反复使用同一卡具(可进行局部改造)大于2次时,也比每次重新焊接吊点更经济实用。