长斜井段氮气钻井高扭矩摩阻机理及减摩降扭技术研究

罗成波, 严焱诚, 朱化蜀, 谭 军

(1.中国石化西南油气分公司石油工程技术研究院, 四川 德阳 618000; 2.广东石油化工学院, 广东 茂名 52500)

川西大邑地区须家河组三段储层以岩屑砂岩为主。孔隙度为0.65%~5.88%,平均为3.18%,基质渗透率为0.002~0.991 mD,属于低渗致密砂岩储层,储层渗透性能受裂缝影响较大,黏土矿物含量为29.30%。采用常规钻完井技术易诱发水相圈闭和固相颗粒堵塞孔隙喉道,降低储层渗透率。理论和现场试验均表明[1-2],氮气钻完井技术不仅从根本上避免了钻井液钻井中由固、液相侵入引起的储层损害,有效保护了储层,提高单井产量,并且可以及时发现并准确评估产能。

大邑105井二开中完井深5 122 m,斜井段长2 423 m,井斜角40°。三开氮气钻井过程中,扭矩最大值在25 kN·m左右,过提280 kN未提动钻具,较高的扭矩摩阻,不仅增加了钻进过程中钻具薄弱点扭断的风险,限制了氮气钻的极限进尺[3],同时对钻具处理复杂工况下的负荷能力也会产生不利影响。因此,需针对大邑105井钻进过程中高扭矩摩阻的机理进行研究,形成针对性的工艺技术措施,为将来难动用储量采用氮气钻完井技术自然建产提供技术储备。

扭矩摩阻模型的研究主要是基于刚杆模型、软杆模型和修正的软杆模型,同时考虑井眼轨迹及钻具组合进行编程计算或者有限元仿真计算,或者基于简化的解析模型,进行斜井段和直井段的摩阻扭矩计算,为井眼轨道设计、钻具组合设计及工程参数优选提供依据[4-8]。扭矩摩阻室内实验主要是基于相似性原理设计制造模拟直井、定向井和水平井的实验装置,考虑井斜角、不同钻压和转速、不同钻具组合条件下的下钻、起钻、旋转钻进和离底旋转等不同工况的摩阻扭矩测试,为减摩降扭工艺技术提供依据[9-12]。目前,国内外针对气体钻井减摩降阻技术有待进一步完善。控制摩阻扭矩工艺技术主要为井眼轨道优化及实钻轨迹控制、钻井液性能优化和减摩降扭工具的优选[13-14]。因此,氮气钻井减摩降扭技术需从井眼轨迹设计、减摩降扭工具及钻具组合优化等方面进行优化。

本文基于钻柱运动学与动力学理论,参考钻柱动力学室内实验结果,对大邑105井氮气举升清水阶段、钻进阶段及钻头提离井底循环阶段扭矩呈现“锯齿形”波动的根本原因进行研究,厘清了扭矩呈现周期波动的钻柱动力学原因及摩阻呈现高值的工程原因,同时设计了氮气钻井用减摩降扭清砂接头,分析了不同井斜角、造斜率、钻压和钻具组合对扭矩摩阻的影响。本文涉及的理论及技术不仅对氮气钻井技术适用,同时对常规钻井技术同样适用。

1 钻柱运动学理论与实验

1.1 钻柱涡动理论[14]

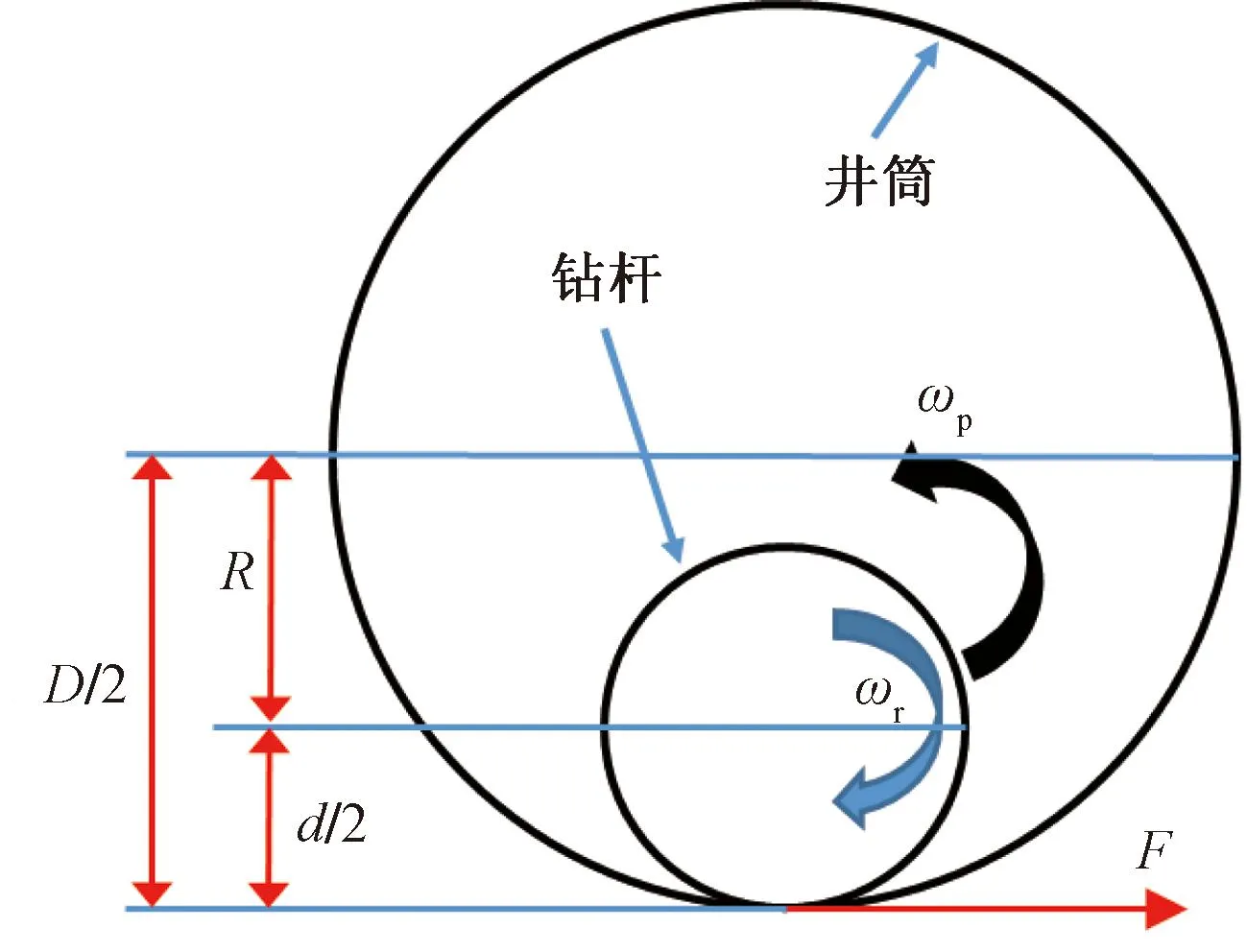

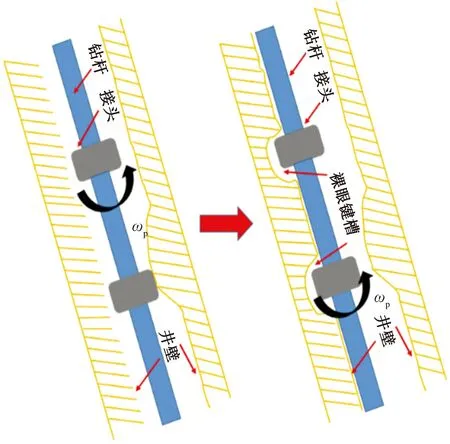

钻柱涡动原理:钻柱在井内绕自身轴线旋转时,由于离心力的作用,钻柱各个接头均贴至井壁,在钻柱与井壁间摩擦力作用下,钻柱各个接头以各自所处的条件,以一定的速度逆时针绕井眼轴线旋转,简称反转运动或钻柱的涡动,如图1所示。

图1 钻柱反转运动原理

1)钻柱的反转运动无论是空转时还是钻井过程中,在受压段和受拉段均会出现。

2)环空间隙越小,转盘转速越高,越容易出现钻柱的反转运动。

3)钻杆接头反转运动的轨迹一般说来不是圆形,运动轨迹时刻改变而且不具有一定的规律性。钻杆接头并不总是与井壁保持接触,常常有跳离和敲击井壁的现象。转盘转速越高,接头与井壁之间的环空间隙越小,敲击越严重。

当钻杆接头沿井壁做纯滚动时,钻杆的反转角速度与转盘角速度之间关系为

ωp=[d/(D-d)]ωr=βωr

(1)

np=[d/(D-d)]nr=βnr

(2)

β=d/(D-d)=d/2R

(3)

式中:d为回转体的外径,m;D为井筒直径,m;R为回转体贴井壁反转时的回转半径,m;ωp为钻柱的反转角速度(角频率),rad/s;np为钻柱的反转速度,r/min;ωr为钻柱的自转角速度(角频率),rad/s;nr为钻柱的自转速度,r/min;β为回转体的直径与双面环空间隙的比值。

1.2 钻杆动力学室内测试实验

图2为钻杆动力学室内测试实验装置简图。一根垂直安装的悬臂长轴上面有一重物A,长轴被电动机B带动,C为间隙较大的导孔。实验证明,当转轴保持直线并且不接触导孔C时,机器转动很稳定;一旦由于某种原因或由于失稳使长轴与导孔接触,由于摩擦力F的作用会使轴产生与自转方向相反的晃振。重物A的离心作用是保持摩擦力F并维持这种运动的源泉,这样就产生了持续的自激晃振运动。对于钻柱所不同的是钻柱长度更长,且每一个钻杆接头处都有一个导孔,所以钻柱的运动是一种多支点的自激晃振。

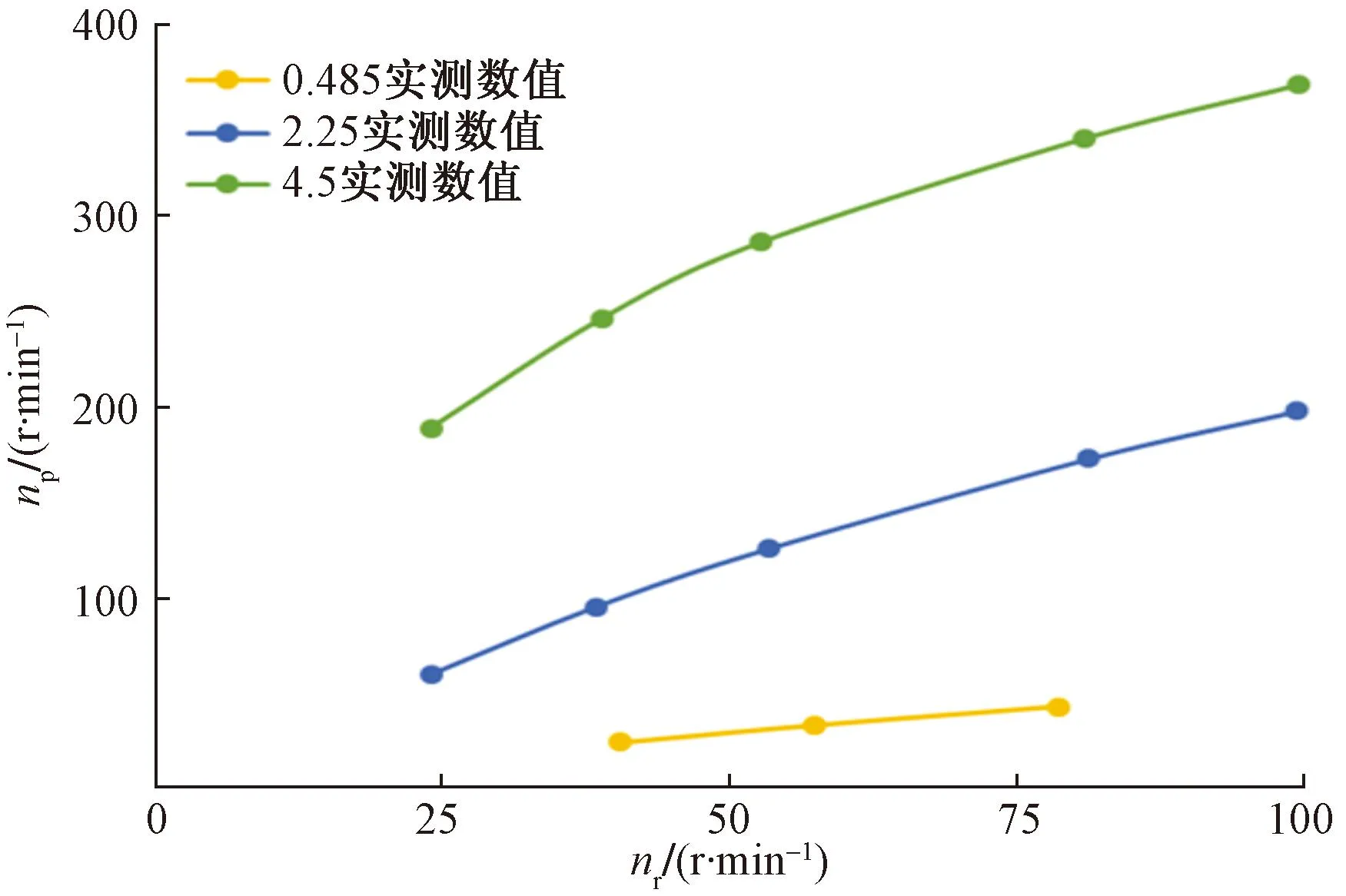

图2 钻柱动力学实验结果

在不同的环空间隙条件下,分别测试了β=0.485,β=2.25,β=4.5,钻柱反转转速与转盘转速间的实验结果关系。由图2可知,环空间隙越小,反转转速越大。

1.3 钻杆反转转速实验与反转理论模型对比

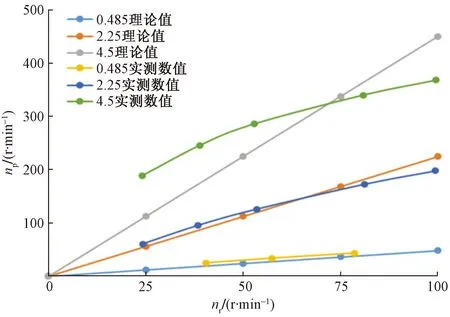

依据式(1)~式(3),结合图2的实验测试数据,得到图3的钻杆反转转速实验数据与反转理论模型计算对比验证关系。

图3 钻杆反转转速实验数据与理论模型计算对比

由图3可知,当转盘转速低于交点值时,由于离心力不大,钻杆接头不时的跳离井壁,从而缩小了钻柱绕井轴线旋转的回转半径,而使反转转速高于理论值。当转盘转速高于交点值时,由于离心力增大,摩擦阻力增加,出现了较强的接头敲击井壁现象,井壁对钻柱的冲击反弹力阻止了反转运动,故反转转速低于理论计算值。

2 长斜井段高扭矩高摩阻机理分析

2.1 大邑105井实钻扭矩

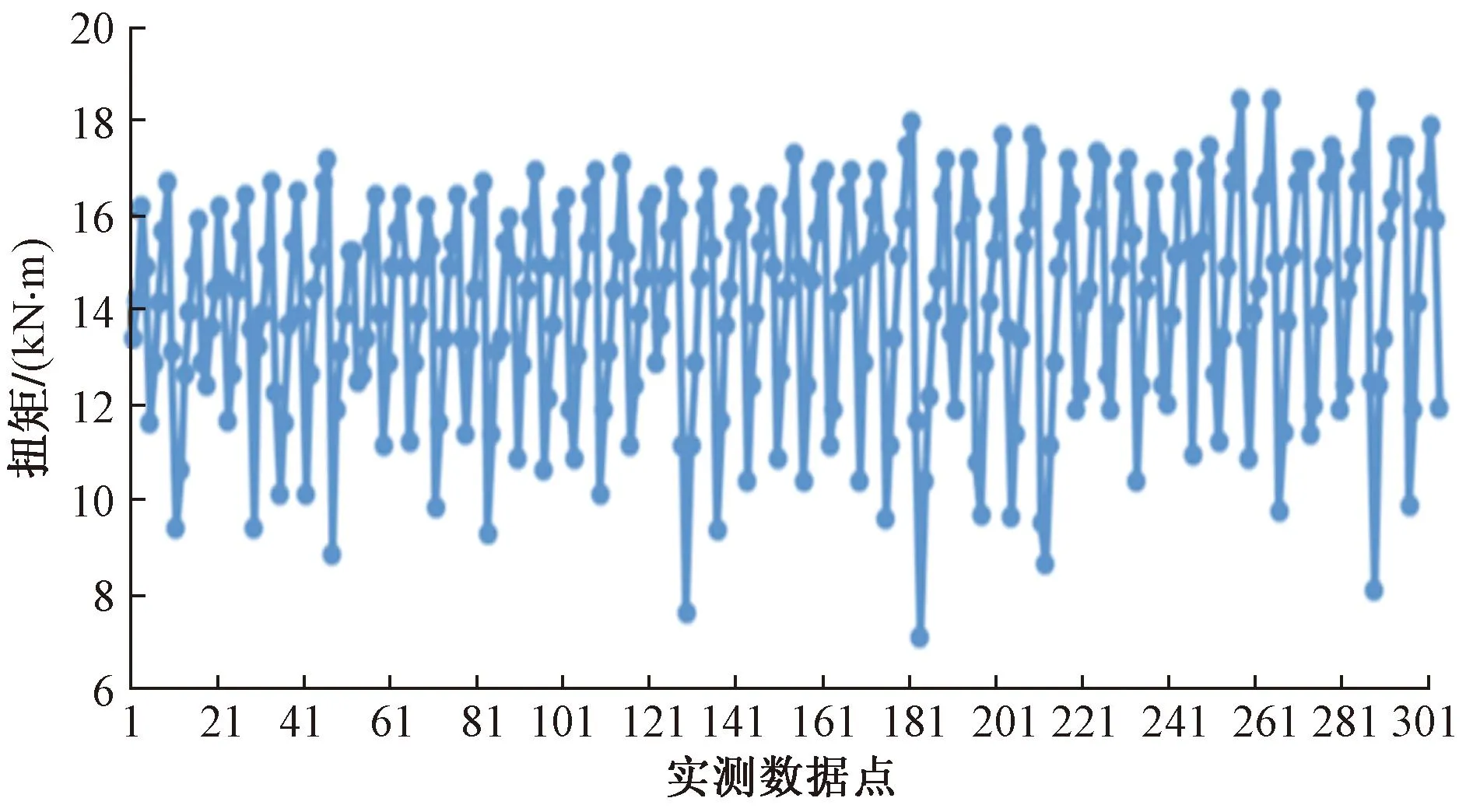

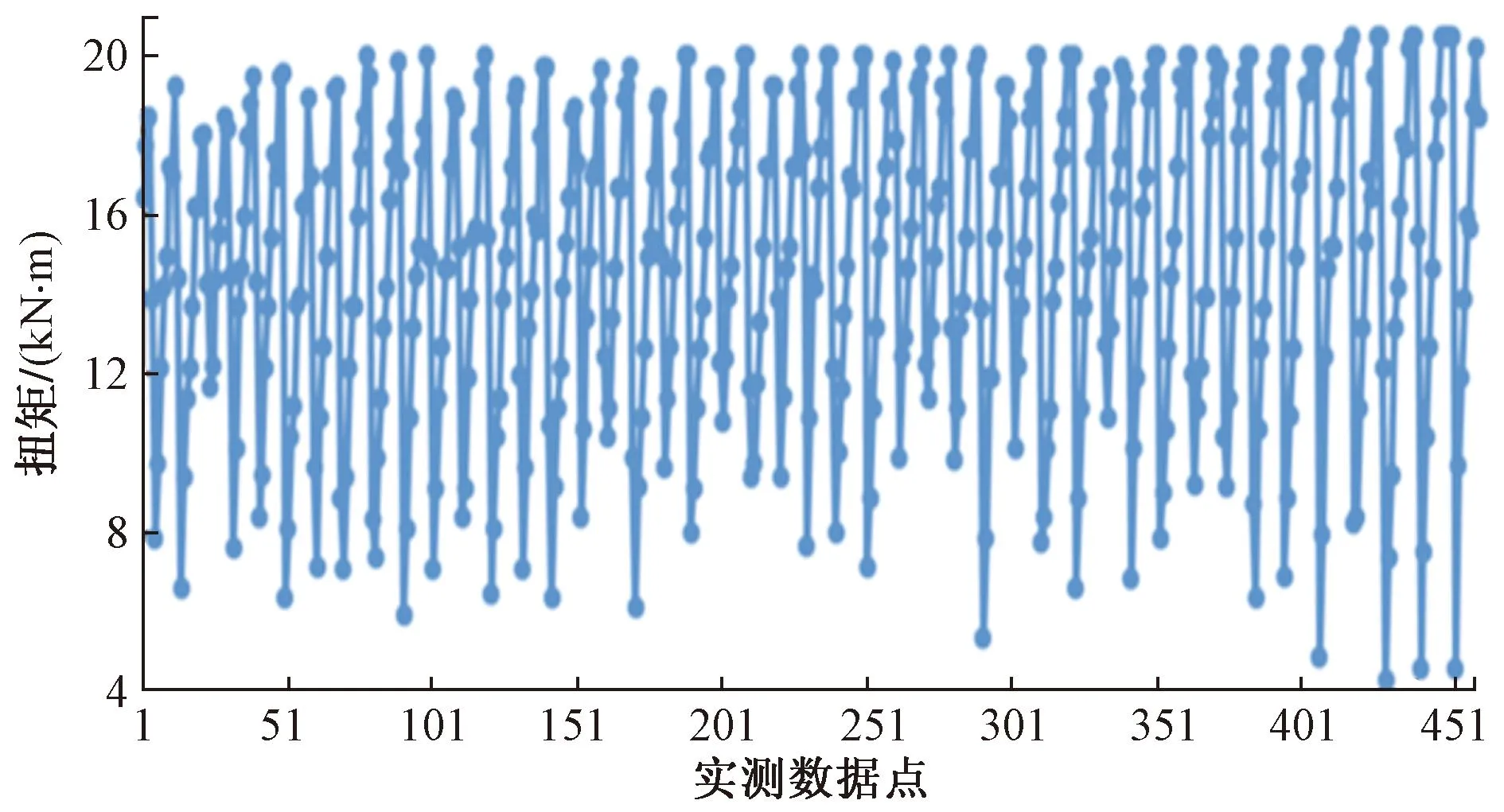

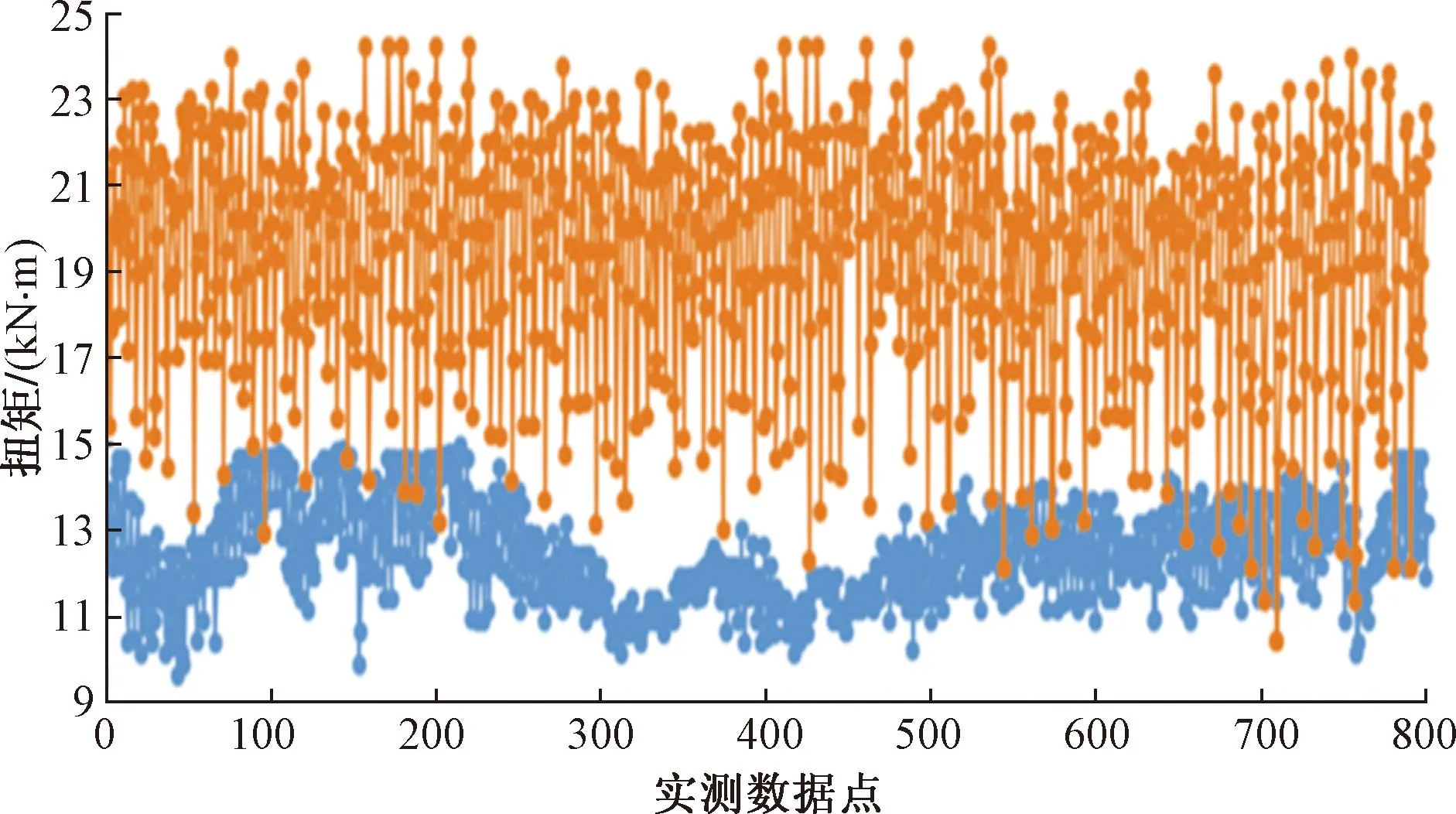

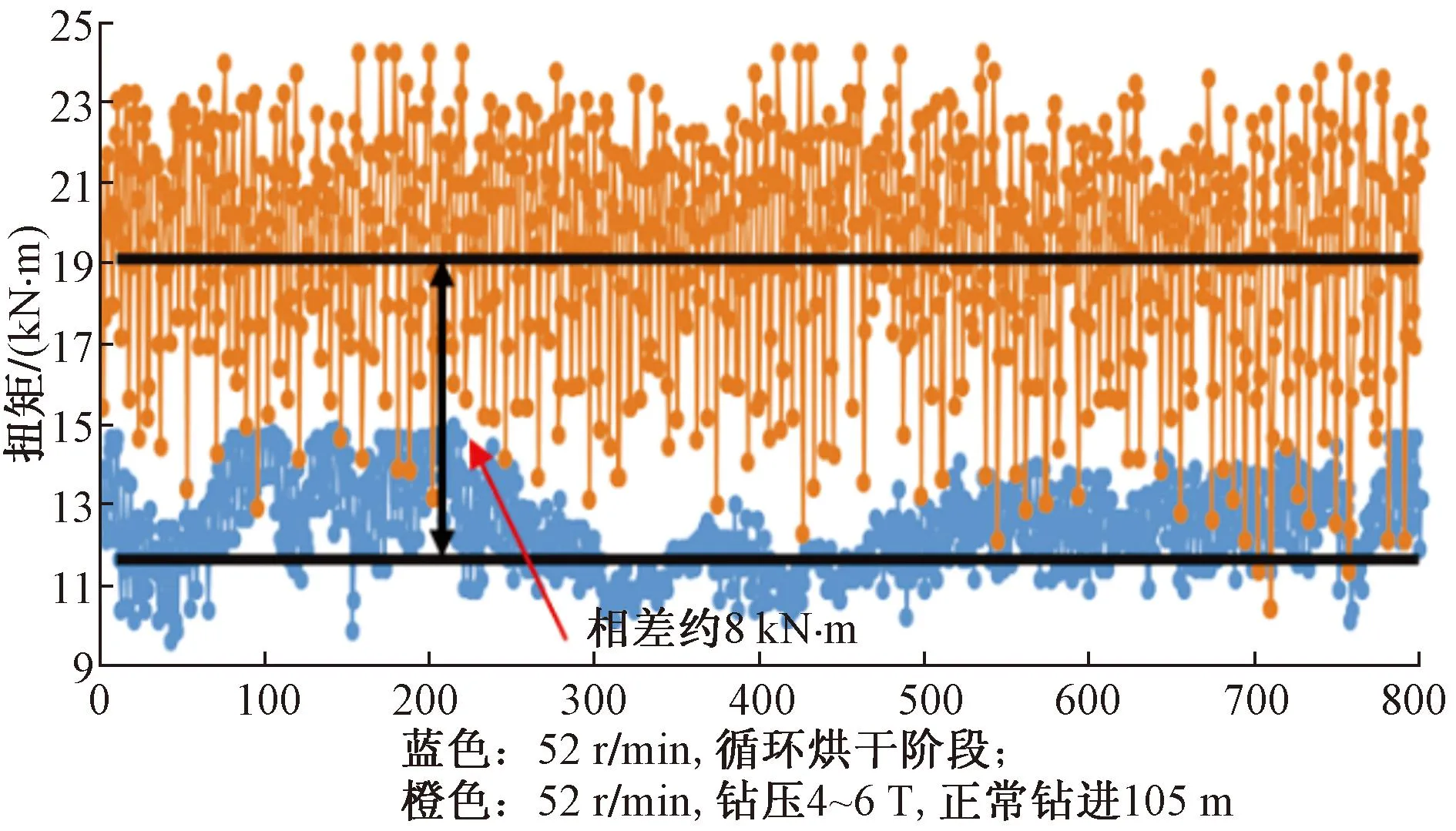

图4为烘干阶段扭矩数据,图5正常钻进阶段扭矩数据,图6为大邑105井扭矩对比(蓝色—52 r/min,烘干阶段;橙色—52 r/min,钻压10~50 kN,正常钻进105 m)。

图4 烘干阶段扭矩数据

图5 正常钻进阶段扭矩数据

图6 扭矩数据对比

由图4~图6可知:①烘干阶段、正常钻进阶段及有进尺后循环阶段,扭矩数据呈现锯齿形周期波动;②大邑105井最高扭矩25.5 kN·m,扭矩最高数值与扭矩最低数值相差较大,相差10~14 kN·m;③氮气钻未揭开新地层之前,扭矩平均约为11 kN·m,在揭开新地层后,扭矩增高幅度较大,且揭开新地层132.2 m后,扭矩平均约为19 kN·m。

2.2 大邑105井高扭矩机理分析

旋转钻井时井口扭矩应为旋转钻柱所需扭矩和钻头扭矩之和。假设各接头的摩擦阻力矩相同,则驱动钻柱运动的扭矩应为

M1=Fd/2

(4)

Mds=KM1=KFd/2

(5)

Mk=Mds+Mb

(6)

式中:M1为单个接头反转时的摩擦阻力矩,N·m;K为钻柱与井壁相接触的接头数;Mb为钻头扭矩,N·m;Mds为旋转钻柱所需扭矩,N·m;Mk为井口扭矩,N·m。

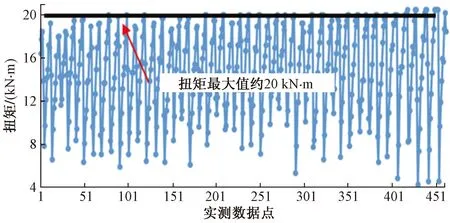

基于钻柱涡动理论及室内测试实验结果分析可知,多个接头同时摩擦碰撞低边井壁是扭矩呈现高值的主要原因。如图7中黑线所示,扭矩的最高数值为20 kN·m。

图7 扭矩呈现最高值的数据对比

摩擦模式的变化是扭矩平均值增加的主要原因。摩擦模式变化的原因为:①钻头破岩形成带静电的岩粉黏附在斜井段套管内壁及钻柱外表面;②〗孔隙中的束缚水有使岩粉黏结聚集的趋势。

因此,摩擦模式由烘干阶段的干摩擦转为正常钻进阶段的黏滞摩擦,产生黏滞阻力效应,导致扭矩的平均值增大,如图8所示。

图8 大邑105井平均扭矩变化

由图8可知,大邑105井烘干阶段扭矩平均数值约为11 kN·m,钻进105 m后,扭矩的平均数值为19 kN·m,扭矩增加8 kN·m。

2.3 大邑105井高摩阻机理分析

大邑105井氮气钻进期间,钻头若干次提离井底定点循环,转速恒定52 r/min左右,此时整个钻柱系统受力动态平衡,涡动轨迹较稳定,接头定点磨损裸眼井壁形成键槽。当需要上提钻具时,钻具接头刚好卡在键槽处,键槽的机械阻力较大,导致较大的摩阻(图9)。

图9 接头磨损形成裸眼键槽示意图

摩擦模式由烘干阶段的干摩擦转为正常钻进阶段的黏滞摩擦,导致平均摩擦系数增大。因此,大邑105井过提超过280 kN,未提动钻具,通过倒划眼的方式才能提动钻具。

3 减摩降扭技术研究

3.1 氮气钻井减摩降扭接头初步设计

基于大邑105井施工指南数据进行减摩降阻接头仿真模型设计及模拟计算:钻杆尺寸Φ101.6 mm,注气量90 m3/min,减摩降扭接头在井底及斜井段发挥清除岩屑床作用进行设计。

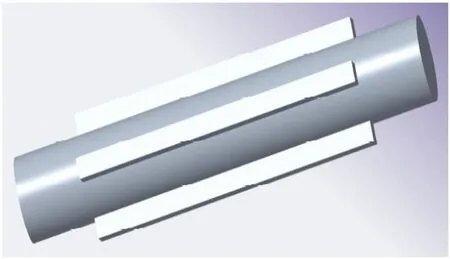

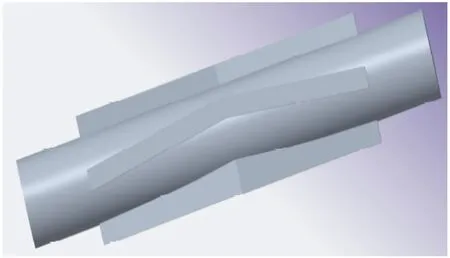

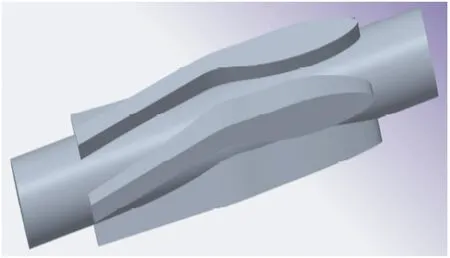

3.1.1 不同翼设计图

图10~图13分别为在工具中部开直槽(直齿翼)、在工具中部开斜槽(螺旋翼)、在工具中部 V字槽(V 形翼)及在工具中部开复合型槽(复合翼)图。利用Proe进行仿真三维模型建立,长度为900 mm,中间翼部分长为600 mm,两端都为150 mm,直径为101.6 mm,接头本体皆是平均分布5翼。

图10 直齿翼

图11 螺旋翼

图12 V形翼

图13 复合翼

3.1.2 流场模拟理论模型

在紊流的工程计算中,两方程模型以其计算经济性及一定的精度而被广为使用。k-ε两方程模型考虑了两个独立湍流量的对流、扩散及其随时间的变化,能较真实地描述许多流动的主要物理过程,既有较好的通用性和精度,又不需太大的计算量,因而是近20年来研究得最深入、应用得最广泛的模式[15]。

湍动能k方程为

(7)

(8)

湍动耗散率ε方程为

(9)

式中:Gk为由平均速度梯度引起的湍动能的产生项;c1ε、c2ε、Cμ为经验常数;μt为湍动黏度;ui为时均速度;ρ为流体密度;σk、σε为湍动能和湍动耗散率对应的普朗特数;对于经验常数σk、σε、Cμ均采用单相流中的取值,即是σε=1.314,σk=1.0,Cμ=0.09。

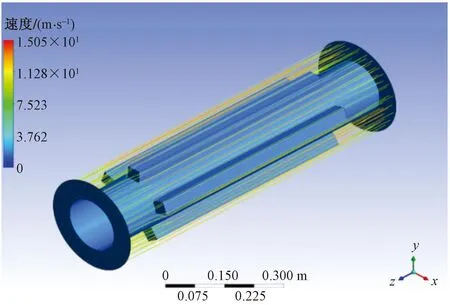

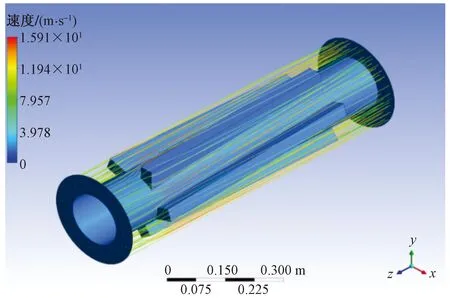

3.1.3 流场模拟结果

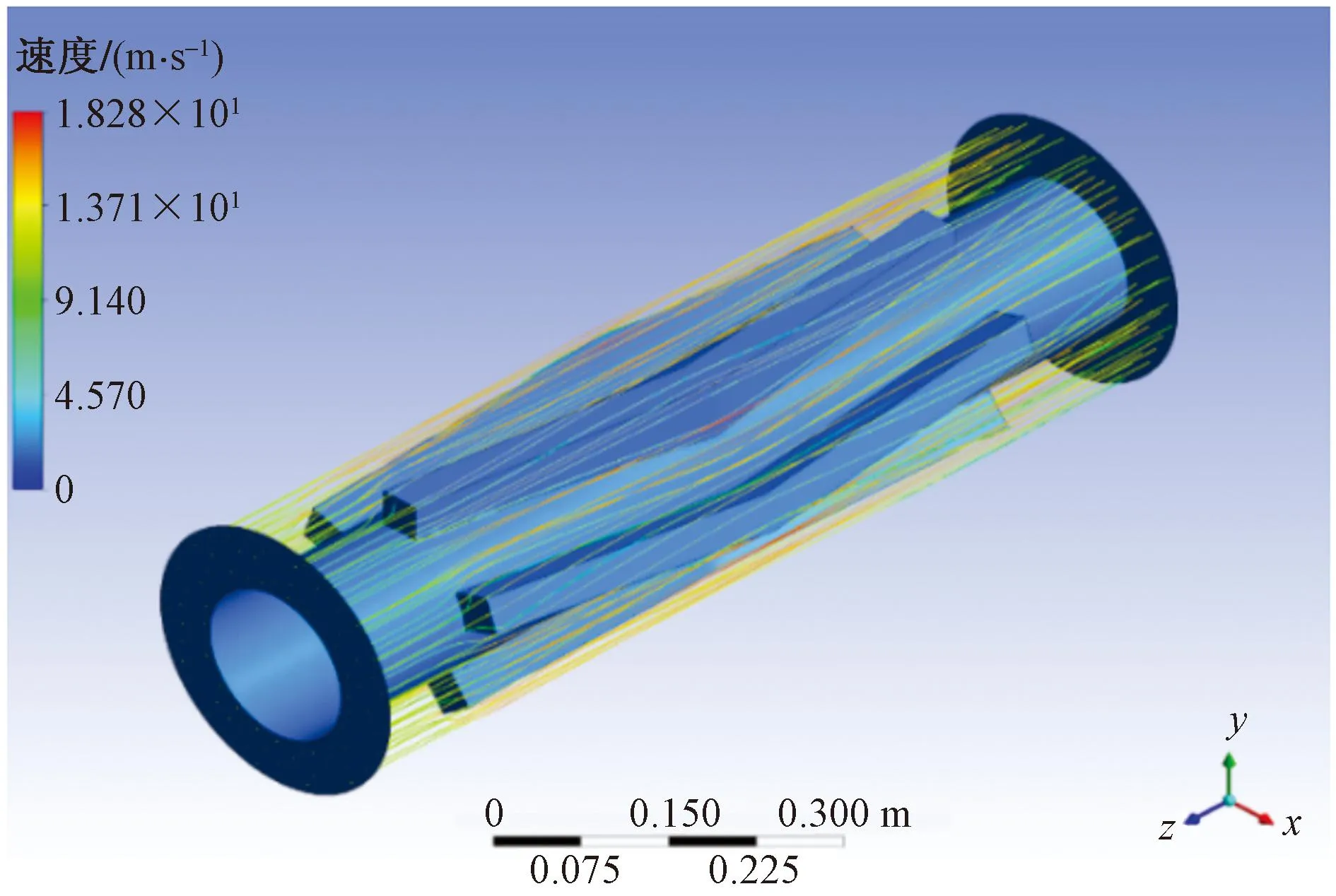

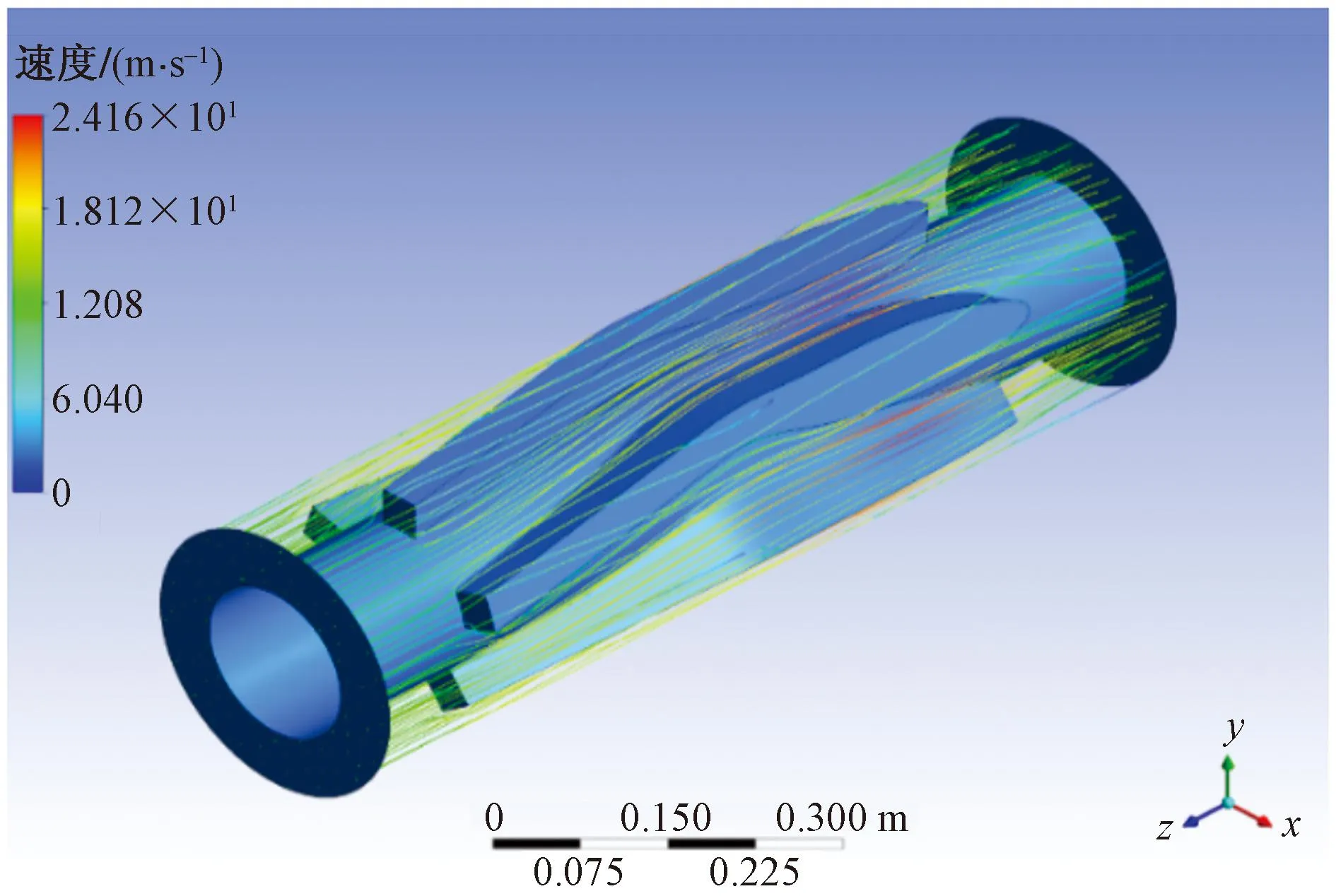

图14~图17分别为在工具中部开直槽(直齿翼)、在工具中部开斜槽(螺旋翼)、在工具中部V字槽(V形翼)及在工具中部开复合型槽(复合翼)流场模拟速度分布图。

图14 直齿翼速度分布

图15 螺旋翼速度分布

图16 V形翼速度分布

图17 复合翼速度分布

钻头尺寸Φ152.4 mm,钻杆尺寸Φ101.6 mm,注气量为90 m3/min,结合该井井深结构及井眼轨迹数据进行计算,井底附近环空气体返速在10 m/s左右。因此,模拟计算中初始条件速度设置为10 m/s。

由图14~图17可知,工具中部开直槽(直齿翼)接头上部流速为15 m/s左右,工具中部开斜槽(螺旋翼)接头上部流速为15.9 m/s左右,工具中部V字槽(V形翼)接头上部流速为18.3 m/s左右,工具中部开复合型槽(复合翼)接头上部流速为24.2 m/s左右。模拟结果可知,复合翼环空返速最高,最利于携岩。

3.2 减摩降扭钻井工艺技术研究

3.2.1 钻柱扭矩摩阻解析模型

将井眼轨迹分为两个部分来处理,一部分为直井段,包括垂直井段和直线倾斜段;另一部分为弯曲井段,包括平面内的弯曲也包括三维空间中的弯曲井段。

钻柱在弯曲井段张力方程为

F2=F1e±μα

(10)

式中:F2为造斜段起点的轴向受力合力,N;F1为造斜段末端点的轴向受力合力,N;μ为斜井段摩擦系数,无量纲;α为造斜段的圆周角,(°)。

α=α2-α1

(11)

式中:α2为造斜段起点的井斜角,(°);α1为造斜段末端点的井斜角,(°)。

钻柱的扭矩无论是上提还是下放,方程为

T=μrF1|α|

(12)

式中:r为钻柱半径,m;|α|为造斜段圆周角的绝对值,(°)。

斜直井段钻柱的摩阻扭矩方程为

F2=F1+G(cosθ±μsinθ)

(13)

T=μrGsinθ

(14)

式中:G为斜直井段钻柱重力,N;θ为稳斜段井斜角,(°)。

3.2.2 井斜角对扭矩摩阻的影响分析

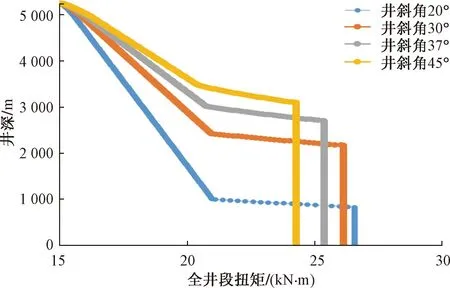

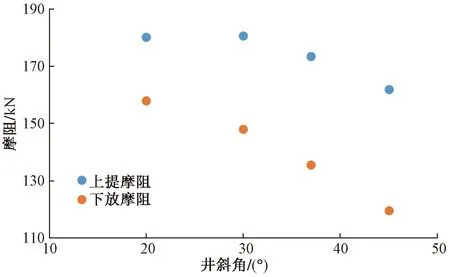

基于37°井斜角、造斜率为12°/100 m、靶点固定的基础进行计算对比分析。图18和图19分别为井斜角变化对扭矩和摩阻的影响分析。

图18 井斜角对扭矩的影响

图19 井斜角对摩阻的影响

由图18和图19可知,随着井斜角的增大,扭矩、上提摩阻和下放摩阻有减小的趋势。

主要原因是,随着井斜角的逐渐增加,斜井段长度逐渐减小,斜井段钻柱的重量逐渐减低,从而引起扭矩、上提摩阻和下放摩阻逐渐减小。

3.2.3 造斜率对扭矩摩阻的影响分析

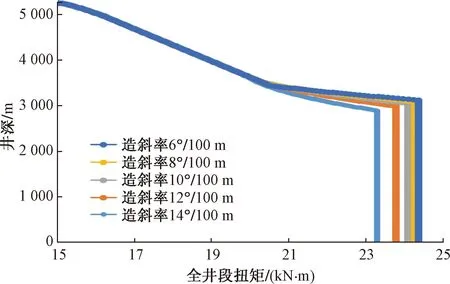

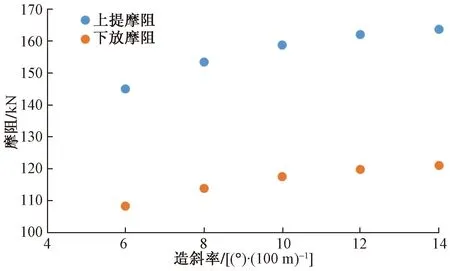

按照固定的45°井斜角和固定的靶点进行对比计算。图20和图21分别为造斜率变化对扭矩摩阻的影响分析。

图20 造斜率对扭矩的影响

图21 造斜率对摩阻的影响

由图20和图21可知,随着造斜率的增大,扭矩、上提摩阻和下放摩阻有增加的趋势。

主要原因是,随着造斜率的逐渐增加,斜井段长度逐渐减小,斜井段钻柱的弯曲程度逐渐加剧,钻柱的张力逐渐增加。因此,扭矩、上提摩阻和下放摩阻有增加的趋势。

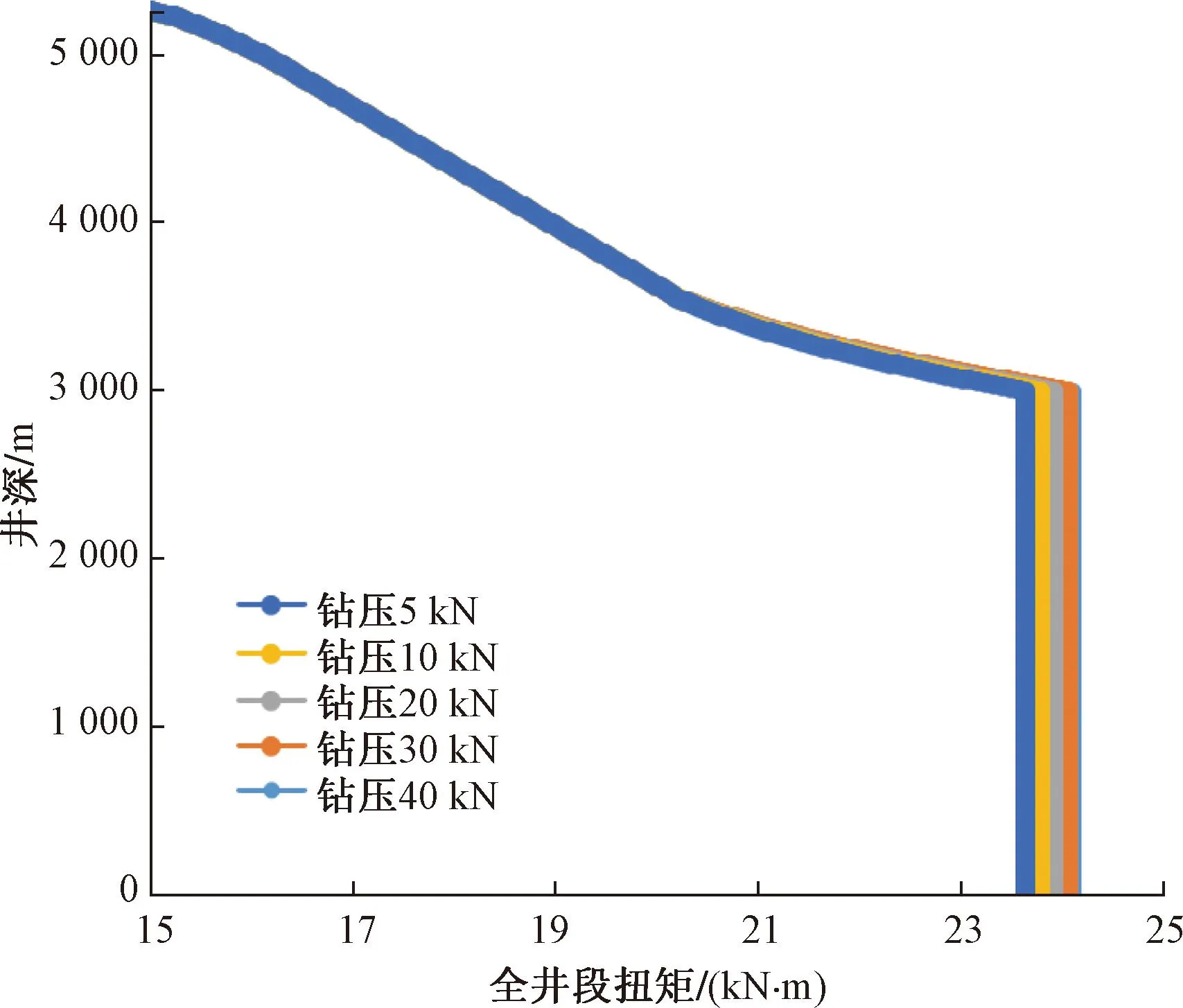

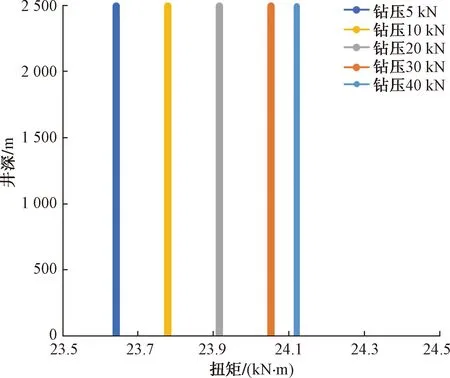

3.2.4 钻压对扭矩摩阻的影响分析

按照固定的45°井斜角、造斜率为8°/100 m和固定的靶点进行对比计算。图22和图23(为直井段扭矩的放大图)为钻压变化对扭矩的影响分析。

图22 钻压对扭矩的影响

图23 钻压对扭矩的影响

由图22和图23可知,随着钻压的增大,扭矩有逐渐减小的趋势,但是钻压的扭矩的最终数值影响较弱。

主要原因是,随着钻压的增加,作用在斜井段钻柱的重力减小,因而扭矩有减小的趋势。

3.2.5 钻具组合对扭矩摩阻的影响分析

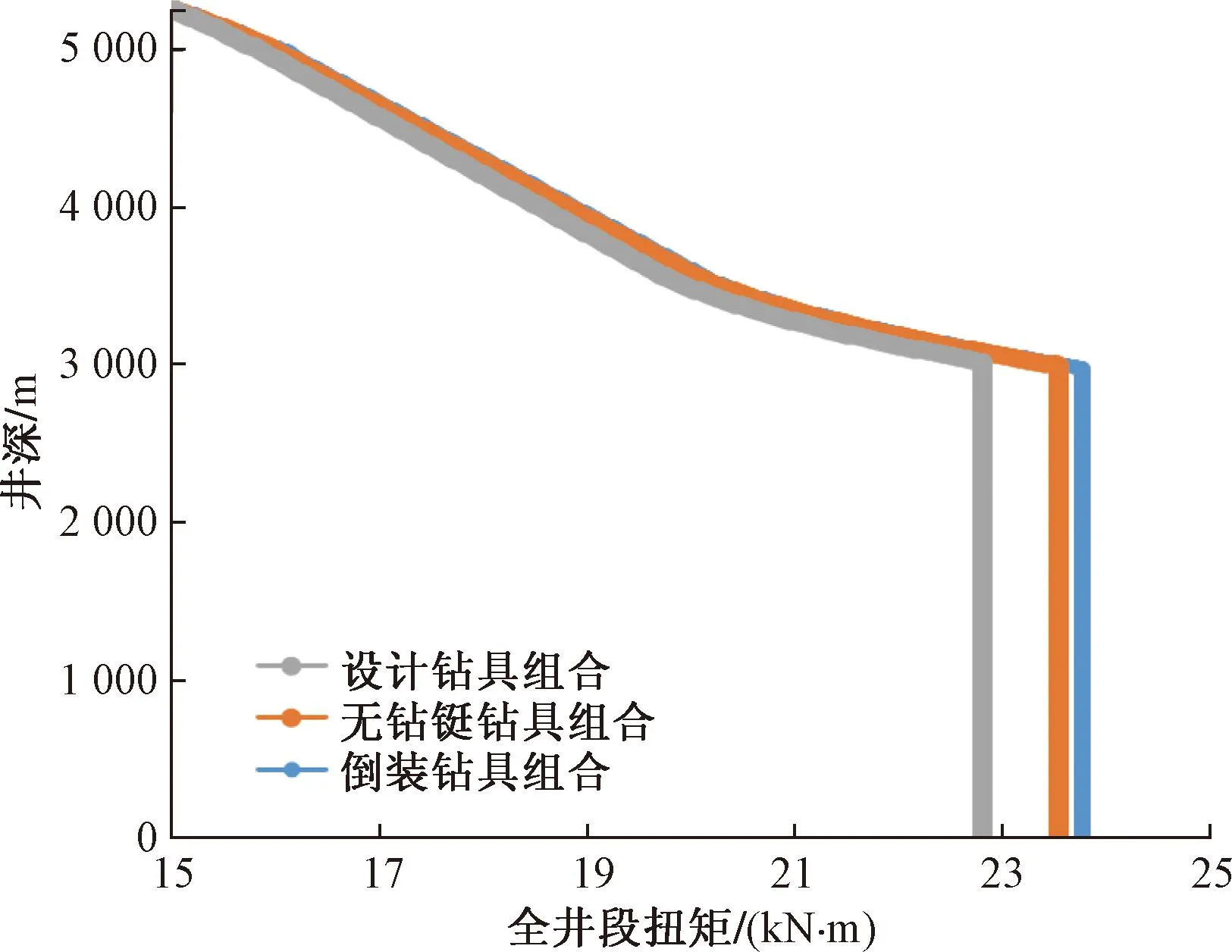

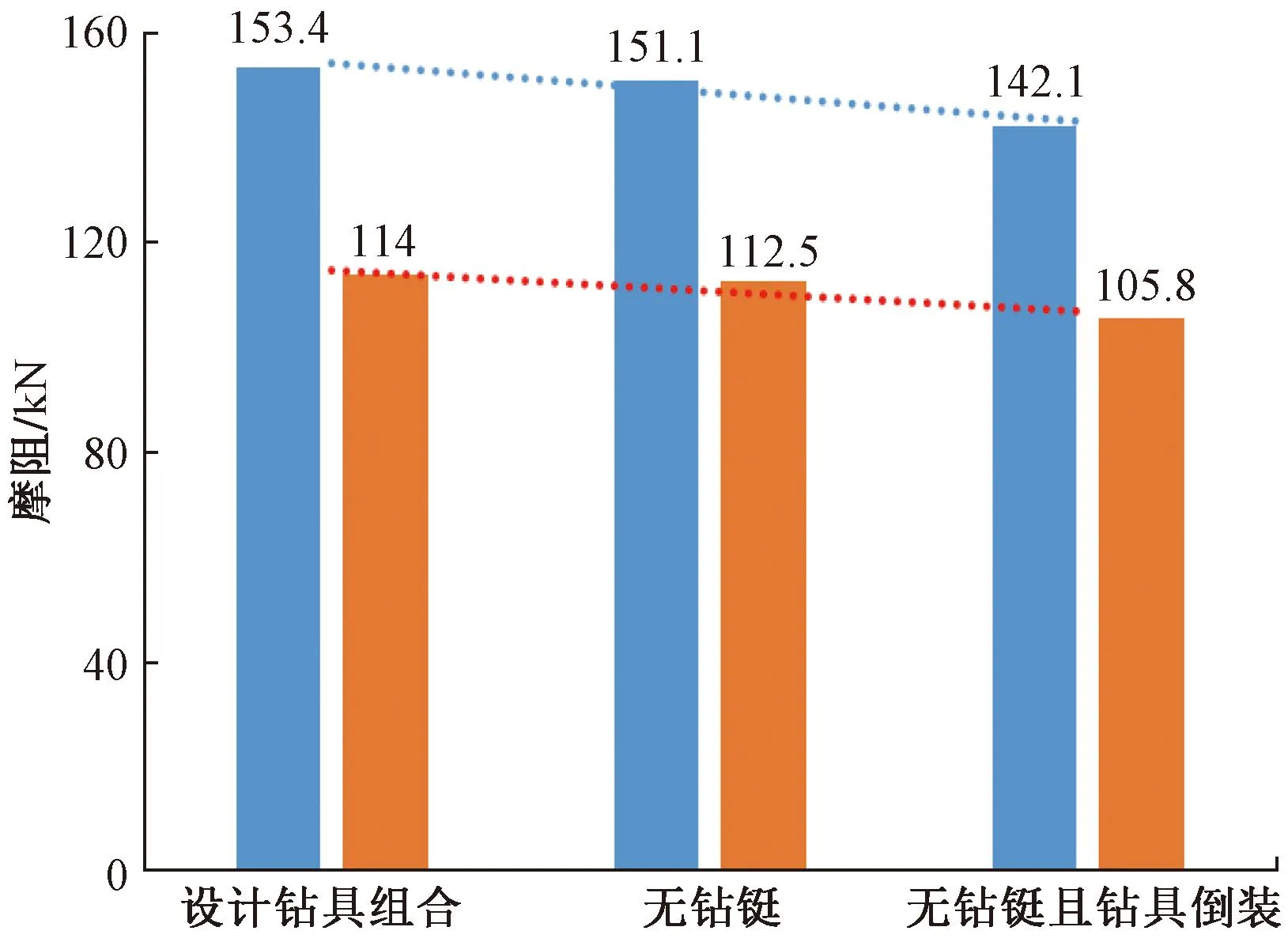

按照固定的45°井斜角、造斜率为8°/100 m、钻压30 kN和固定的靶点进行对比计算。图24和图25分别为不同的钻具组合对扭矩摩阻的影响分析。

图24 钻具组合对扭矩的影响

图25 钻具组合对摩阻的影响

由图24可知,蓝色为设计钻具组合的扭矩数据图,橙色为设计钻具组合中无钻铤的钻具组合的扭矩数据图,灰色为无钻铤且加重钻杆倒装的扭矩数据图,这三种钻具组合,扭矩逐渐减小。

由图25可知,这三种钻具组合,上提摩阻和下放摩阻逐渐减小。

主要原因是,钻具组合中无钻铤后,斜井段钻柱的重量减少,因而扭矩和摩阻减小;钻具组合中无钻铤且加重钻杆倒装后,即加重钻杆安放在造斜点以上,斜井段钻柱重量进一步减少,因而扭矩和摩阻进一步降低。

4 结论

1)钻柱涡动是DY105井氮气举升清水阶段、氮气正常钻进阶段及钻头提离井底循环阶段扭矩呈现“锯齿形”波动的根本原因,较多的钻具接头及钻具本体与井底低边碰撞摩擦导致扭矩值较高,同时斜井段形成的岩屑床及岩粉附着在钻具表面形成的黏性摩擦也可导致扭矩摩阻值增加。

2)钻具提离井底定点循环阶段,钻具涡动诱发钻具接头与井壁碰摩形成键槽,当钻具接头处于键槽中时,此时上提钻具须克服键槽诱发的机械阻力,导致摩阻增大。

3)进一步优化井眼轨迹,同时钻具组合中增加清砂接头,可为氮气钻井安全快速建井提供技术支撑。形成的技术不仅对氮气钻井技术适用,同时对常规钻井技术同样适用。