遗留煤柱下回撤通道高低位顶板联合失稳机理及控制技术

褚 渊,张永强,2,王襄禹,罗 祎,李鑫琦,李梦龙,谷浩源,吕玉祥

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.神东天隆集团 霍洛湾煤矿,内蒙古 鄂尔多斯 017200)

工作面接替是煤矿生产的必要环节之一,综采工作面的搬家倒面又是工作面接替的重要部分,综采工作面设备回撤速度一定程度上决定了矿井的生产效率。预掘回撤通道是目前工作面实现安全与快速回撤的主要方法[1-3],是指在终采线附近预先掘出1~2条巷道,工作面开采至与回撤通道联巷贯通时即进行设备搬家。神东矿区最先提出了综采设备主辅回撤通道与多联巷快速回撤工艺,其较大地提高了综采工作面回撤效率、确保了施工安全性[4-6]。预掘回撤通道技术虽然有显著优点,但也存在一定风险,即回撤通道在工作面进入末采期后顶板控制问题较为突出[7-8]。造成这一问题的原因是:综采工作面进入末采期后,回撤通道由于受工作面开采引起的超前支承压力的作用,矿压显现强烈。

为加强末采期顶板控制,避免发生压架事故,保障设备安全回撤,大量学者对回撤通道围岩结构失稳机理与防治措施进行了深入研究。朱卫兵[9]等针对补连塔煤矿工作面回撤阶段调节巷易诱发工作面端面冒顶的问题,采用FLAC3D三维有限元软件就埋深对调节巷交叉点围岩稳定的影响进行了数值模拟研究;王晓振[10]等利用让压开采理论,提出了工作面停采让压后4种可能存在的矿压显现情况,确定了合理的让压位置,实现了贯通时顶板无来压;谷拴成[11]等通过研究末采期工作面煤柱与主辅回撤通道间保护煤柱荷载的转移,解释了末采期回撤通道易出现支架压死与围岩变形量过大的原因,并给出了保护煤柱宽度留设的合理范围;李臣[12]等通过数值模拟等方法分析后认为,末采期间回撤通道处于非等压动态叠加应力场,且围岩塑性区趋于蝶形失稳;王方田[13]等基于实验室试验及数值模拟分析,构建了工作面末采段采动应力响应数值计算模型,揭示了末采段采动应力的转移历程。

虽然众多研究者对末采期回撤通道稳定性进行了系统研究,但是煤矿的地质条件复杂多变,回撤通道的失稳问题依旧层出不穷,诸多学者针对不同条件下的回撤通道进行了研究。张炜[14]等针对大断面回撤通道,提出了使用锚梁网索联合支护的手段,并利用FLAC2D软件对巷道支护效果进行了比较分析;郭浩森[15]等以不连沟煤矿为研究对象,提出了针对重型综放工作面回撤通道的回撤技术;张金虎[16]通过研究末采期来压特征与垛架合理支护阻力,提出在距离回撤通道10 m时应进行补强支护,提高了破碎顶板回撤通道顶板控制效果;徐敬民[17]等针对特殊回撤工艺影响下回撤通道顶板失稳问题,制定了相应的防治措施,现场实施后有效保障了工作面的安全回撤;杨仁树[18]等通过研究周期来压步距与基本顶断裂位置不同对回撤通道的影响,确定了合理的回撤通道位置,并依据顶帮协同控制原则实现了大采高工作面回撤通道围岩的稳定性。

上述学者对于不同条件下的回撤通道围岩稳定与治理措施已进行了深入研究,但当回撤通道上方存在厚硬顶板与遗留煤柱时,则鲜有相关研究。在工程实践中,当遗留煤柱附近回撤通道上方存在厚硬顶板,此时由于厚硬顶板长悬顶的高静载、高位顶板垮落后的高动载与超前支承压力共同影响,矿压显现更为强烈,极易导致回撤通道出现冒顶、片帮等强矿压事故,同时通道内支架载荷急剧升高,发生支架立柱被压死、切顶压架等重大事故的风险大大增加,使得设备难以安全回撤,甚至出现人员伤亡[19-21]。鉴于此,笔者以霍洛湾31107工作面为工程背景,运用理论分析与现场试验等方法,对遗留煤柱下近距离回撤通道高低位厚硬顶板联合失稳机理与防治措施展开研究,旨在为相似地质条件矿井回撤通道围岩稳定、工作面设备等安全回撤提供参考。

1 工程背景

1.1 工作面生产地质概况

霍洛湾煤矿隶属于神东天隆集团有限责任公司,设计生产能力为360万t/a。主采近水平煤层2-2煤和3-1煤,平均厚度分别为5.47 m和4.00 m,其中,2-2煤埋深137.8~198.4 m,3-1煤埋深174~235 m。2-2煤层开采后,留下不同形式的遗留煤柱(包括边界煤柱、小房柱、采区煤柱等),为下层3-1煤层的开采带来一定安全隐患。

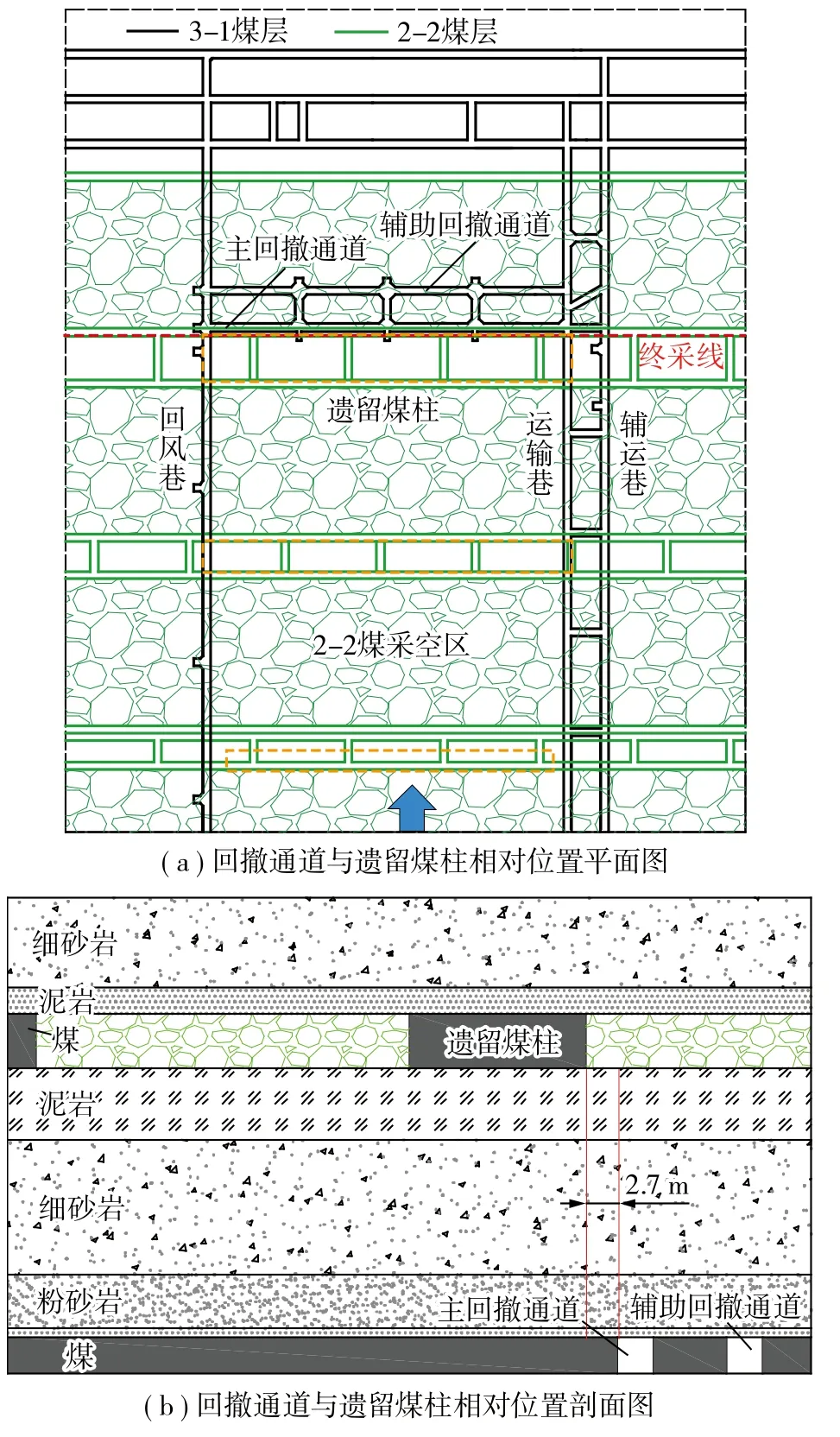

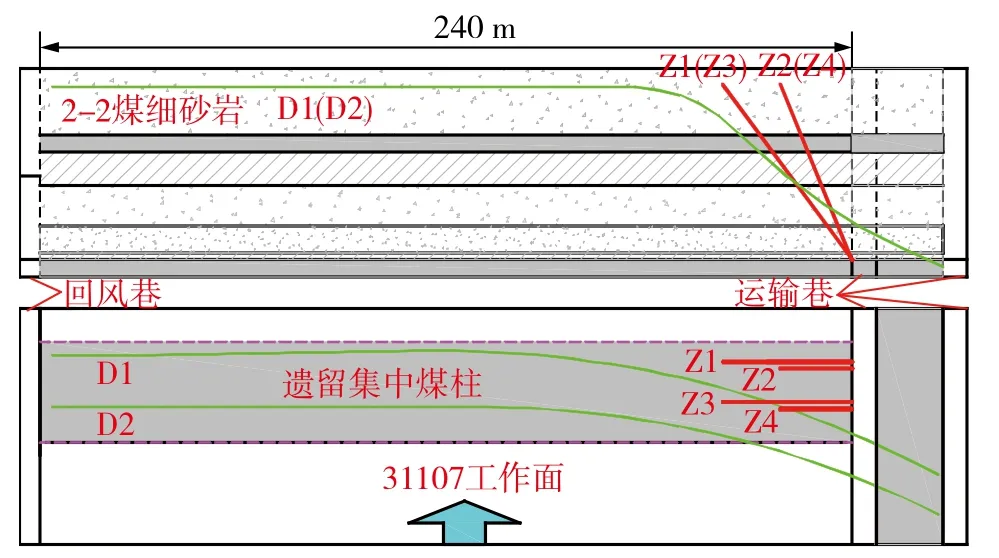

31107 工作面倾向长240 m,走向长3 300 m左右,计划在开采结束后采用预掘双回撤通道的方式进行设备搬家。31107工作面推进期间经历一次跳采,中间保留300 m公路保护煤柱。跳采过后,工作面从中开切眼开始依次经过上层2-2煤层综采采空区、遗留窄煤柱、遗留区段煤柱及遗留集中煤柱。其中遗留集中煤柱距离31107工作面终采线外约2.7 m,集中煤柱宽度约为30 m。遗留集中煤柱与工作面回撤通道相对位置如图1所示。

图1 31107 工作面及上方遗留煤柱分布示意Fig.1 Layout of 31107 working face and residual coal seam

根据31107工作面岩层取芯结果,岩层柱状图如图2所示。3-1煤和2-2煤顶、底板主要以砂岩、砂质泥岩和泥岩为主,其中2-2 煤顶板存在一层15.31 m的坚硬砂岩,受遗留煤柱的影响,回撤通道的高位厚硬顶板可能会出现大范围的悬而未垮现象;3-1煤顶板也存在一层厚度为21.46 m的坚硬细砂岩,在末采期间,高位与低位厚硬顶板都会显著影响回撤通道的矿压显现。

图2 煤岩层柱状图Fig.2 Coal strata histogram

1.2 矿压显现情况

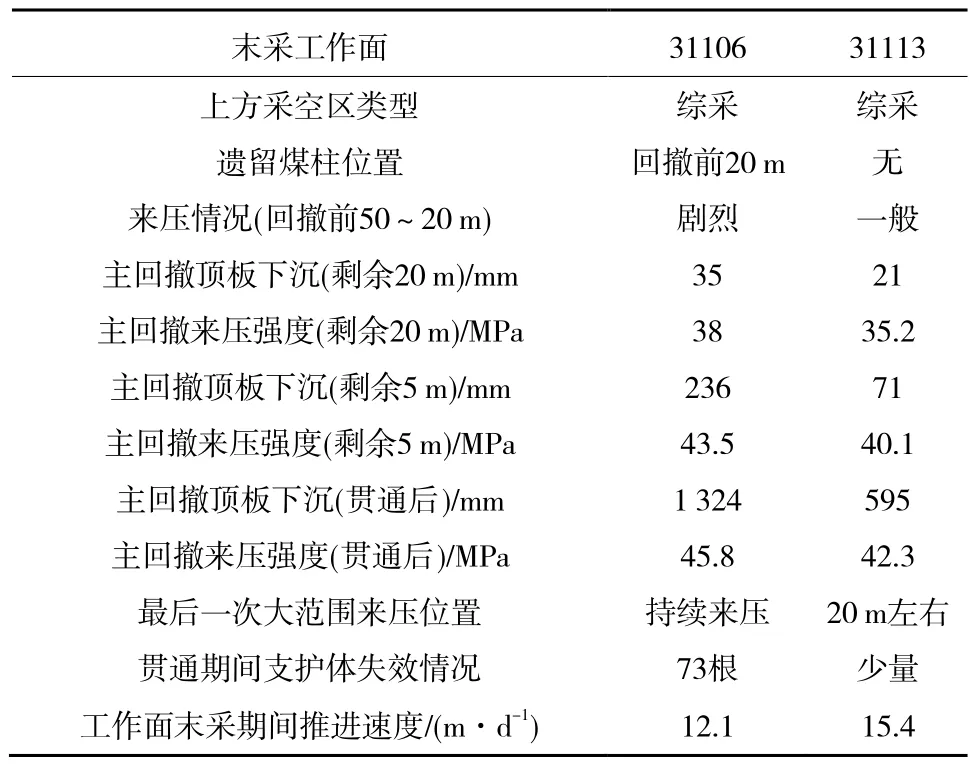

霍洛湾煤矿31113,31106工作面地质条件与31107工作面类似,不同点为31113工作面回撤通道上方无遗留煤柱,31106工作面回撤通道距上方遗留煤柱的水平投影距离约为20 m。与上覆采空区的工作面(31113工作面)相比,31106工作面末采期间各种矿压问题频现,如工作面压架、片帮严重、主回撤通道变形严重、支护体大量失效等,具体矿压对比见表1。

表1 31113/31106工作面末采期间矿压显现对比Table 1 Comparison of mining pressure behavior at the end of 31113/31106 working face

通过两末采工作面矿压显现情况对比可知,31106工作面推过遗留煤柱范围期间,即从距离回撤通道前20 m到贯通期间,其主回撤顶板下沉量从35 mm增加到1 324 mm,远大于31113工作面回撤通道,且下沉速度快,同时回撤通道的来压强度也明显高于31113工作面,这表明当回撤通道上方存在遗留煤柱时,上方遗留煤柱带来的底板集中应力与工作面推进时产生的超前支承压力叠加,导致回撤通道矿压显现剧烈,进而引发回撤通道上方多层顶板同步破断,顶板结构失稳,从而导致切顶压架事故发生。

由于31106工作面回撤通道距离上方遗留煤柱水平投影距离约20 m,而31107工作面回撤通道与遗留煤柱的水平投影距离仅2.7 m,因此在31107工作面末采期间,会出现更为强烈的矿压显现,为预防回撤通道高位顶板与低位厚硬顶板发生联合失稳,避免工作面出现压架及回撤通道变形严重等问题,亟需对该类地质条件下的工作面末采期间矿压显现规律及主回撤通道围岩控制技术进行研究。

2 回撤通道顶板结构联合失稳模型

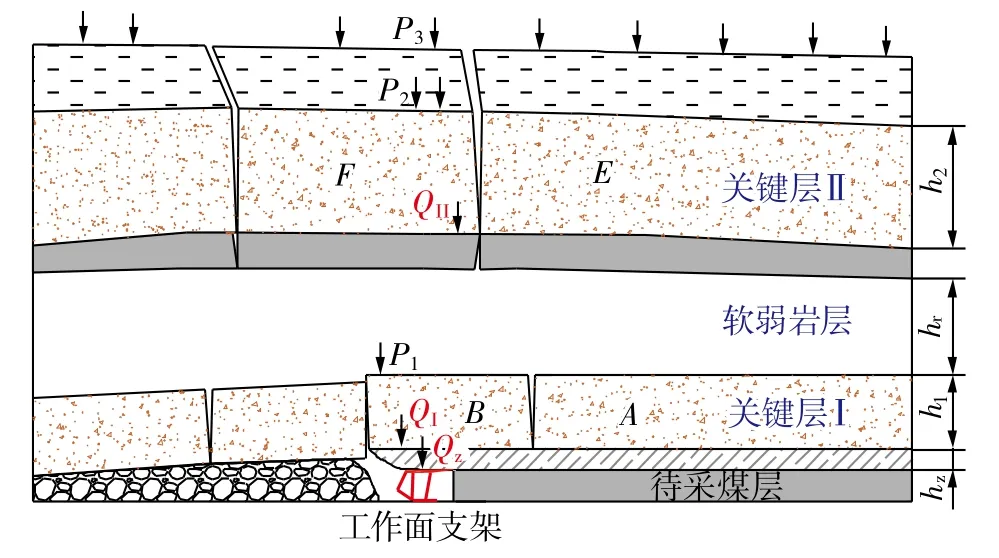

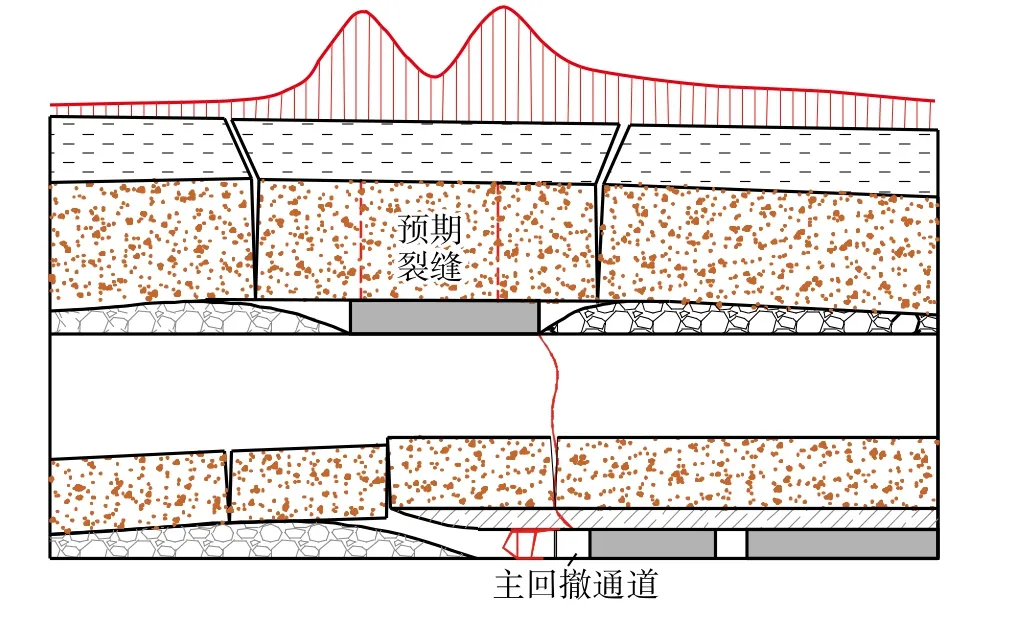

31107 工作面上覆关键层Ⅰ,2-2煤上覆关键层Ⅱ,均为细砂岩,厚度分别为21.46,15.31 m。由于遗留煤柱较宽,因此2-2煤上覆关键层Ⅱ在下伏工作面未推进至上方遗留煤柱范围时保持完整,推进到上方遗留煤柱范围后,出现周期性破断。如图3所示,关键层Ⅱ破断过程中产生的载荷,通过遗留煤柱及层间岩石传递至下伏工作面。

图3 31107 工作面双关键层同步破断来压示意Fig.3 Schematic diagram of synchronous caving of double key strata over 31107 working face

工作面支架所受载荷包含两部分,第1部分为工作面支架范围内直接顶垮落的载荷 zQ;第2部分为关键块体B向下传递的载荷QI。

工作面支架范围内直接顶垮落的载荷zQ为

式中,KL为支架的顶梁长度,m;dL为支架宽度,m;hz为直接顶的厚度,m;zγ为直接顶的容重,kN/m3。

关键块体B向下传递的载荷QI为

式中,1P为B块的自重和上方所控制软弱岩层的质量;1K[22]为关键层Ⅰ上部的岩层载荷传递系数。

P1分为3部分,自重P1B、上方软弱层的质量P1R和关键层Ⅱ通过遗留煤柱传递的动载QⅡ,其计算公式为

式中,h1,hr分别为关键层Ⅰ、关键层Ⅰ上部软弱夹层的厚度,m;γ1,γr分别为关键层Ⅰ、关键层Ⅰ上部软弱夹层的容重,kN/m3;K2为关键层Ⅱ通过遗留煤柱传递载荷的载荷传递系数;P2为关键层Ⅱ中关键块体F所承受的载荷。

P2包括两部分,关键层Ⅱ控制范围内的岩层载荷P2r与上一关键层上部直达地表范围内的关键块体F的载荷P3,即

式中,q为关键层Ⅱ控制的软弱岩层载荷,MPa;FL为关键块体F的长度,m;h3为上一关键层上部载荷岩层的厚度,m;γ3为上一关键层上部载荷岩层的容重,kN/m3;K3为上一关键层上部直达地表范围内的岩层载荷传递系数。

如图3所示,当关键块体F处于破断状态时,动载QⅡ存在,支架载荷为

当工作面继续向前推进且遗留煤柱上方关键层块体未破断时,砌体梁结构保持稳定,此时无动载传递,即QⅡ=0。此时支架载荷为

根据式(8)与式(9)得到遗留煤柱下工作面推进时的矿压显现规律:随着高位关键层Ⅱ的破断工作面出现周期性动载来压。

3 回撤通道压架机理分析

工作面进入末采期后,推过上方遗留煤柱范围时,由于坚硬顶板下的遗留煤柱普遍存在侧向悬顶,关键块体F的长度为正常破断距离与悬顶长度之和,即式(6)和式(7)中关键块体F的长度应为LF1与LF2之和,其明显大于之前的长度,如图4(a)所示。

图4 末采期回撤通道顶板联合失稳模型Fig.4 Roof combined instability model of retracement roadway in final mining period

推过上方遗留煤柱期间,关键块体F破断时,1F与2F会发生双向旋转失稳,如图4(b)所示,此时支架载荷的静载zQ不变,但由遗留煤柱所传递的动载QⅡ变为关键块体F1,F2共同作用,动载荷明显增大,即

式中,QF1为正常破断顶板距离关键块体F1的动载;QF2为悬顶距离关键块体F2的动载。

由式(12)可知,工作面推过上方遗留煤柱期间的动载荷QⅡC是由QF1与QF2组成,因此回撤通道顶板岩层发生失稳时,强度更大,范围更广,极易发生由高低位顶板联合失稳引起的切顶压架等事故。

因此破坏遗留煤柱上方的厚硬顶板,是减轻高低位顶板联合失稳风险的有效手段;同时考虑到低位厚硬顶板开采后不及时垮落,会导致直接顶载荷zQ显著增加,进而增加顶板结构联合失稳风险,因此需同时对低位厚硬顶板进行切顶处理。

4 回撤通道顶板结构联合失稳控制技术

4.1 高位顶板定向水力压裂控制技术

综合考虑31107工作面工程地质条件与各类技术手段的局限性,选择水力压裂技术对高位顶板进行处理。水力压裂技术是对需破坏岩体形成水力裂缝,裂缝的扩展方向与应力环境密切相关,一般沿最大主应力方向起裂。因此当压裂区域选取在遗留煤柱支承压力峰值区域附近时,该区域最大主应力方向为垂直方向,水力裂缝会沿着遗留煤柱应力集中区域起裂,压裂后即可得到垂直方向的水力裂缝。

遗留煤柱为长条型时,假定在煤柱走向的中间位置,沿煤柱的宽度方向做一横向的剖面,则煤柱支承压力峰值(塑性区宽度)的计算可转化为平面应力问题进行分析,如图5所示。

图5 遗留煤柱塑性区应力计算模型Fig.5 Stress calculation model of pillar plastic zone

图5中,K为遗留煤柱上最大应力集中系数;γ为遗留煤柱上覆岩层平均容重;H为煤层埋深;α为遗留煤柱的倾角;M为煤层厚度;F x为冒落矸石对煤壁的约束力;xz为煤柱塑性区宽度;σx为x=xz处,煤层整个厚度沿x方向上应力的平均值。

为简化问题,提出如下假设:

(1) 当煤体位于极限平衡区内时,其正应力与剪应力满足莫尔-库仑强度准则;

(2) 煤体的应力关于x轴对称。

研究对象为遗留煤柱内整个极限平衡区的煤体,边界条件为

其中,λ为侧压系数。

根据相关基本方程和应力边界条件,运用数学物理方程理论,求得遗留煤柱塑性区的宽度zx[23]为

式中,0c,0φ分别为煤层与顶、底板交界面的黏聚力和内摩擦角。

但在实际生产过程中,考虑到遗留煤柱上方为厚硬顶板,煤柱上方顶板会有部分悬顶,导致冒落的矸石难以对煤壁产生约束力xF,此时可以认为煤壁的侧向约束力xF=0,所以式(14)简化[24]为

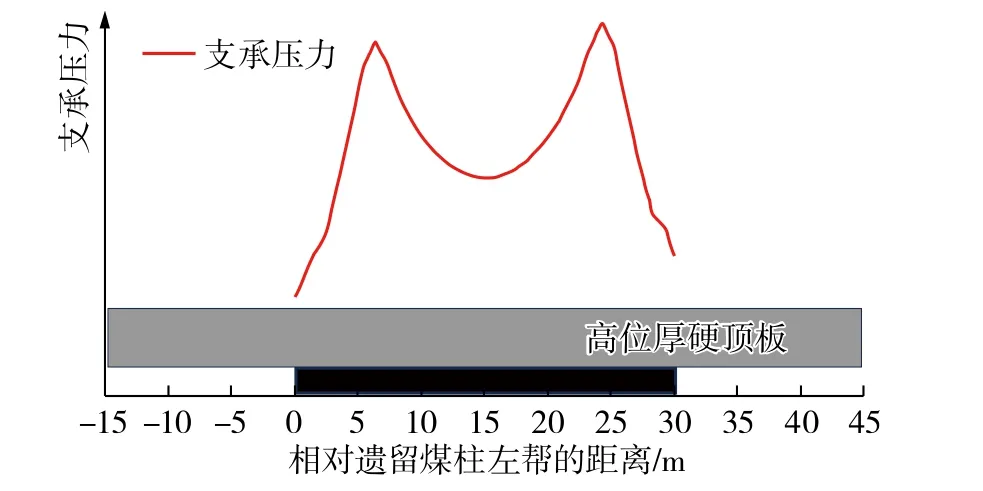

根据式(15)计算可知,31107工作面上覆遗留煤柱坚硬顶板左侧支承压力峰值位于遗留煤柱左帮约6 m处,右侧支承压力峰值位于遗留煤柱左帮约24 m处,如图6所示。笔者将水力压裂位置选取在支承压力峰值区域。

图6 遗留煤柱上方坚硬顶板支承压力分布Fig.6 Abutment stress distribution diagram of hard roof above the remaining coal pillar

由于常用的直孔压裂技术,只能够局部布置于高位顶板的支承压力峰值区域,效率较低,因此笔者准备采用高位定向孔压裂技术。其可以将平直段布置于支承压力峰值区域,因此针对霍洛湾煤矿31107工作面上覆2-2煤层遗留煤柱情况,决定采用定向钻在遗留煤柱顶板支承压力峰值区域构建水平定向孔。

如图7所示,根据高位坚硬顶板支承压力峰值区域,将关键块体F通过定向水压致裂为3块,这样可以降低上下坚硬岩层联合失稳带来的强烈矿压及压架事故发生的风险。

图7 遗留煤柱上方坚硬顶板断裂示意Fig.7 Hard roof fracture diagram above the remaining coal pillar

4.2 低位厚硬顶板切顶卸压控制技术

进入末采期后,由于回撤通道上方存在完整的厚硬岩层,开采过后,顶板未及时垮落,在回撤通道上方形成较稳定的悬臂梁结构,导致巷道矿压显现强烈,顶板稳定性差,增加了发生联合失稳的风险,为保证回撤期间巷道稳定性,需对低位厚硬顶板采取降压措施。

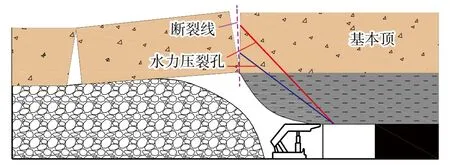

回撤通道矿压显现的强烈程度与基本顶的断裂位置密切相关。在末采期,回撤通道基本顶的断裂位置一般有3处,分别在采空区一侧、支架上方与实体煤柱一侧[25]。

如图8所示,当断裂位置在采空区一侧时,由于基本顶的悬顶长度较短,支架上方岩层回转角度小,因此回撤通道内支架载荷变化不明显,矿压显现程度较小,是最理想的断裂位置;因此,采用水力压裂切顶时,将切顶位置选在此处,可以满足回撤通道安全、高效的使用要求。

图8 低位顶板切顶卸压位置Fig.8 Pressure relief position of low roof cutting

5 现场压裂实践

5.1 压裂设计

(1) 高位顶板定向切顶方案

采用定向钻在遗留煤柱顶板支承压力峰值区域施工水平定向孔,水压裂缝可实现垂直扩展,达到切断遗留煤柱上方顶板的目的,从而减小遗留煤柱上方高位顶板悬顶长度,降低支架载荷和高位顶板高应力环境,使高位坚硬顶板断裂后提前旋转失稳,进一步消除压架的动载源头。

图9为遗留煤柱高位顶板定向水力压裂方案,设计在遗留煤柱上方高位顶板中布置平行于工作面的2组高位定向水力压裂孔,钻孔编号分别为D1,D2,为了全部覆盖集中煤柱,设计钻孔长度为282 m,同时为了消除定向钻孔拐弯时压裂效果不明显的影响,在定向钻孔拐弯处增加2组共4个直孔,钻孔编号分别为Z1(Z2)~Z4(Z3),设计钻孔长度分别为66.1,76.1 m。遗留煤柱高位定向孔自孔底每隔8~15 m压裂1次,单孔压裂次数不小于15次;直孔自孔底每隔5~10 m压裂1次,单孔压裂次数不小于3次。水力压裂工作开始后,压裂泵压力逐渐上升,直至某一时刻突然升高后降低,表明岩体受高水压作用开始破裂,内部形成水压裂缝;随后,泵压以小幅度稳定波动,表明水压裂缝在岩体内逐渐延伸,在30 min左右时,钻孔附近顶板出现局部锚索淋水、邻孔出水等现象,表明水力裂缝在相邻孔内贯通,可判定为单次压裂结束。

图9 遗留煤柱高位顶板水力压裂方案Fig.9 Remaining coal pillar high roof hydraulic fracturing scheme

(2) 回撤通道低位顶板切顶卸压设计

考虑到压裂后,顶板结构要达到图8所示的要求,使工作面末采期推过致裂区域后基本顶能在工作面支架后方及时断裂,并形成短壁梁结构,同时确保工作面支架上方与回撤通道的顶板保持相对完整,减小支架载荷;并且在实施压裂后,顶板悬顶长度要保证在工作面支架支撑范围之外,同时还要防止支架上方顶板过于破碎导致回撤难度增大。

因此回撤通道低位顶板的压裂设计采用2组直孔,一组直孔水平距离等于支架长度和周期来压步距之和,另外一组直孔水平距离等于支架和等压煤柱[26]宽度之和,31107工作面来压步距为12~16 m,等压煤柱距离为5 m,支架有效支撑长度为5 m。所以2组钻孔水平长度分别设计为10 m左右和17~21 m。为了保证压裂效果,适当增大2组钻孔高度,但钻孔终孔位置不高于厚坚硬顶板(即关键层I的上界面)。

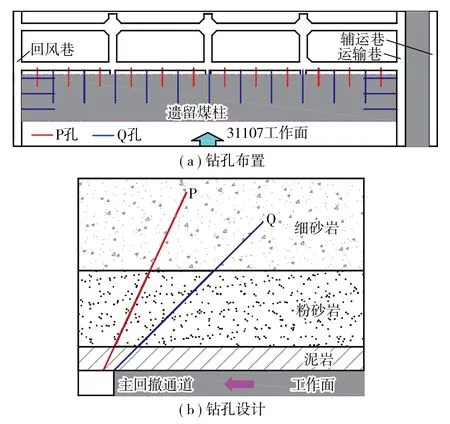

根据工作面地质条件以及生产实际情况,压裂钻孔具体布置参数如图10所示。2组孔从回撤通道顶板向工作面斜向上施工至指定层位,沿工作面走向交替布置,每隔6~10 m交替布置P,Q两种压裂孔。P孔长度为26.8 m,压裂高度为24.2 m,倾角为65°;Q孔长度为29.4 m,垂直高度为20.8 m,倾角为45°;钻孔孔径65 mm,压裂时从孔底开始分段进行,每隔8 m左右压裂1次,水力压裂时间和单次压裂结束判定与上文一致。

图10 回撤通道顶板压裂方案Fig.10 Roof fracturing scheme of retracement roadway

5.2 压裂效果

水力压裂完成后,工作人员对末采期间工作面矿压、回撤通道顶板下沉量及垛架(垛式支架,其支护阻力较高,常用于回撤通道中)压力进行实时监测。

5.2.1 工作面末采期间矿压显现情况

如图11所示,当距离回撤通道20~5 m时,进入压裂区域,此时工作面矿压显现明显降低、支架载荷远小于正常开采时的压力,来压时仅有不足1/5的支架载荷超过35 MPa,来压特征为持续时间长但来压强度和分布范围小;而未压裂的31106工作面在此区域时矿压显现剧烈且为大面积、高强度来压。

图11 31107 工作面支架压力云图Fig.11 Pressure cloud diagram of the 31107 working face support

在未压裂/已压裂情况下,空顶支架数量分别为8架/1架,压裂后支架平均压力降低15%~20%,来压时仅部分支架开启安全阀;而未压裂工作面则有80%安全阀开启,大部分液压支架发生活柱突然下沉的压架事故(图12)。

图12 回撤通道现场照片Fig.12 Equipment removal channel photo

5.2.2 主回撤通道顶板下沉情况

由于主回撤通道全部安装垛式支架,且顶板支护强度较大,工作面推进至距终采线30 m以外时,根据垛架活柱下沉每日测量结果,顶板基本无下沉。

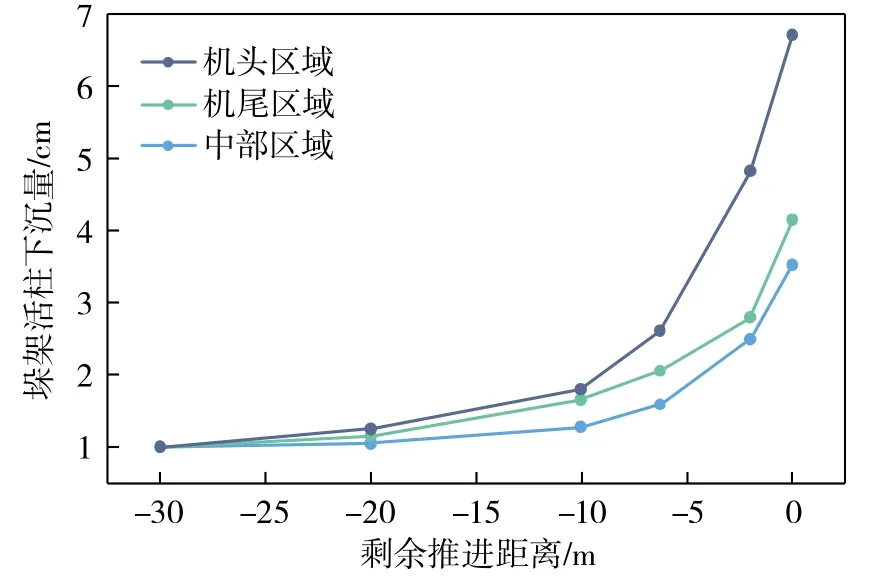

主回撤通道垛架下沉情况如图13所示。

图13 主回撤通道垛架下沉情况Fig.13 Retracement channel stack sinking situation

由图13可知,推进至距终采线20 m时,平均下沉量为12 mm;此后,回撤通道顶板下沉量开始增大,推进至距终采线5 m时,顶板平均下沉量为23 mm;在工作面与回撤通道贯通后,由于在支架后方位置实施了水力压裂,支架后方顶板开始垮落且侧向顶板逐渐下沉,液压支架与垛式支架共同承载,顶板不可避免地持续下沉。贯通后,回撤通道顶板在机头、中部和机尾区域的平均下沉值分别为43.3,97.5,50.0 mm。而未压裂工作面在贯通后顶板下沉量约为1 024 mm。由于压裂效果显著,工作面回撤期间顶板保持稳定,回撤工作安全。

5.2.3 垛架受载情况

在未压裂/已压裂情况下,回撤通道内垛架支护阻力平均压力降低20%~25%,压裂效果明显。而未实施压裂的31106工作面回撤通道贯通时,出现压架事故,严重影响设备回撤;如图14所示,压裂后,垛架压力远小于额定支护阻力,无压架风险。

图14 已压裂/未压裂垛架支护阻力对比Fig.14 Comparison of support resistance between fractured/unfractured stacks

总体来说,本煤层未采用水力压裂时,工作面回撤通道内出现顶板锚索失效(图12(a))、支架活柱下沉量较大、安全阀大范围开启、甚至发生压架事故等情况;压裂后的31107工作面,主回撤通道在与工作面贯通和设备回撤期间,煤帮平整,顶底板变形量较小,如图12(b),(c)所示,未出现来压强度逐渐增大与来压范围大的典型特征。说明上覆遗留煤柱高位顶板已被水力压裂产生裂缝,传递压力能力明显减弱,低位厚硬顶板也已经及时垮落,此时回撤通道上方高低位顶板联合失稳风险大为降低,水力压裂效果显著。

6 结 论

(1) 通过相似地质条件工作面的矿压显现对比,得到当回撤通道上方存在近距离较为完整、稳定煤柱时,工作面末采期矿压显现剧烈,回撤通道存在顶板结构失稳事故风险。

(2) 根据建立的末采期回撤通道高低位顶板“联合失稳”力学模型,分析得到支架载荷变化情况为:随着高位关键层Ⅱ的破断工作面会出现周期性的动载来压,是31107工作面回撤通道末采期存在顶板结构失稳风险的主要原因。

(3) 基于遗留煤柱顶板支承压力峰值分布区域与水力压裂裂缝扩展规律,结合低位基本顶断裂位置对回撤通道矿压显现的影响,综合提出遗留煤柱下近距离回撤通道末采期“高位定向孔区域水力压裂+低位直孔局部水力压裂”的围岩结构优化控制技术。

(4) 确定了31107工作面末采期回撤通道高低位顶板切顶卸压方案,现场实施后压裂效果显著:回撤通道矿压显现得到明显改善,支架载荷降低,高低位顶板联合失稳风险基本消除,研究成果可为相似工程地质条件下工作面安全回撤提供借鉴。