固溶热处理对304L 不锈钢焊接接头力学性能及微观组织的影响

刘玉祥,叶旭东,徐健

(巴斯夫(中国)有限公司,上海 200023)

不锈钢起源于二十世纪初,是英国和德国的一项创举,在接下来的半个世纪中,钢铁材料厂家开发了一系列的不锈钢钢种,它们成功地应用于化工、能源、食品等行业中[1]。随着我国经济增长的需求,从2001 年起我国已经成为了世界不锈钢第一消费大国。304L 不锈钢由于其优良的耐腐蚀性及经济性,已经广泛用于压力容器的设计制造中。随着设备大型化的需求,制造过程中由于板宽的限制,封头需要先拼焊后成形,由于制造工艺的需求,成形后的封头有时需要进行固溶热处理的情况,因此304L 不锈钢封头的拼接焊接接头也需进行固溶热处理。固溶热处理对不锈钢焊接接头力学性能有一定的影响,故本文进行了304L 不锈钢焊接接头固溶热处理前后的力学性能对比试验。

1 试验材料及方法

1.1 试验材料

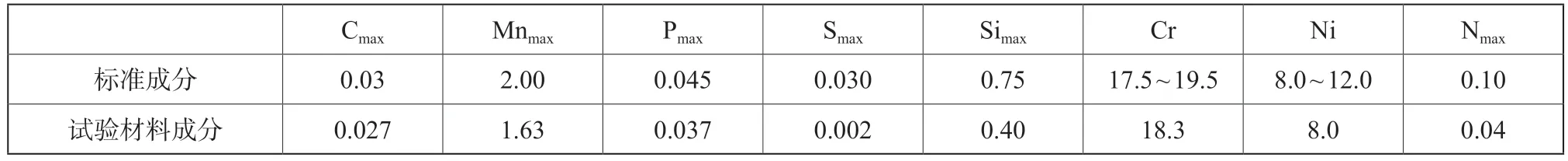

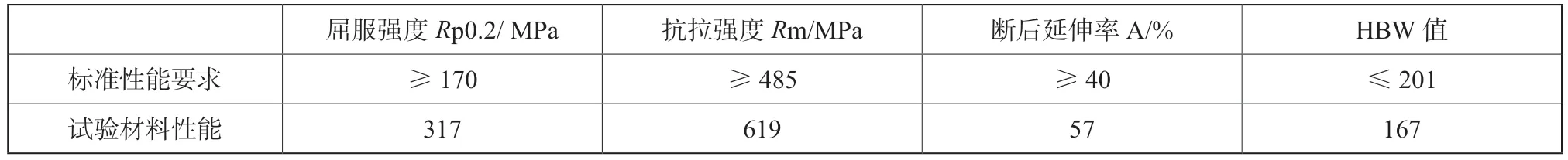

304L 为奥氏体组织不锈钢,满足ASME 标准第II 卷A 篇SA-240 的要求,材料供货状态为固溶热处理态。此次试验采用的304L 不锈钢厚度为42 mm,其化学成分及力学性能如表1[2]、表2[2]所示。

表1 SA-240 304L 不锈钢化学成分Tab.1 SA-240 304L stainless steel chemical composition %

表2 SA-240 304L 不锈钢力学性能Tab.2 SA-240 304L stainless steel mechanical property

1.2 试验方法

试板采用埋弧焊方法进行焊接,共焊接两块试板,其中一块试板焊接后进行固溶热处理,另一块焊接试板不进行热处理(即焊态),对于经过固溶热处理的试板编号为N-1,未经过热处理的焊态试板编号为N-2。试板经过无损检测以及相应的热处理后进行焊接接头的力学性能试验。

1.3 试板焊接

为了保证焊接质量,焊接坡口采用机械加工的方法加工,焊前采用丙酮对坡口面及坡口两侧25 mm范围进行清洗,保证焊接区域无油污,避免焊接过程中产生焊接气孔。

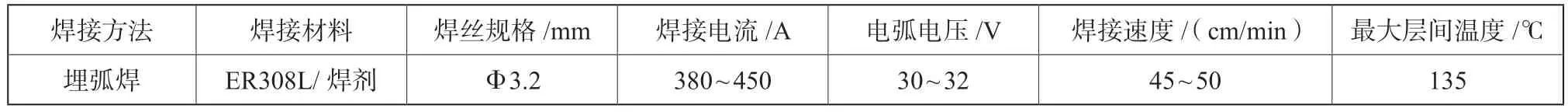

304L 不锈钢基体为奥氏体组织,不具有焊接冷裂纹倾向,但具有一定的焊接热裂纹倾向,因此304L 不锈钢焊接时不需要进行预热。为了防止焊接热裂纹的产生,选用适当的焊接参数焊接,焊接层间温度控制在150 ℃以内。

与304L 不锈钢化学成分及力学性能相匹配的焊接材料为308L 型焊材,焊后的焊缝金属组织中存在少量的铁素体组织,铁素体组织对硫、磷元素有较高的溶解度,降低了低熔点共晶体的形成,进一步降低了焊接热裂纹的倾向。此次试验埋弧焊采用的焊丝型号为ER308L,焊剂为焊材厂家推荐的相匹配焊剂,施焊前严格按照厂家推荐的烘干温度对焊剂进行烘干。

焊接时,N-1 试板与N-2 试板端部点焊在一起,保证两块试板采用相同的焊接参数施焊,具体的焊接参数见表3。

表3 埋弧焊焊接参数Tab.3 Submerged arc welding parameters

1.4 试板无损检测

试板焊接后,按照NB/T 47013《承压设备无损检测》标准对N-1 与N-2 试板进行100% PT-I 级及100% RT-B-II 级检测,经PT、RT 检测后,试板无表面缺陷,试板内部无裂纹、夹渣、气孔、未熔合、未焊透等缺陷,试板质量合格。

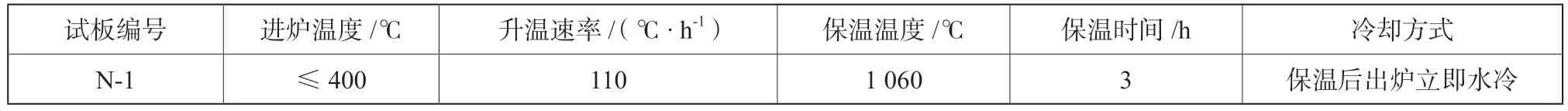

1.5 固溶热处理

N-1 试板经无损检测合格后进行固溶热处理,热处理采用电炉加热,具体的工艺参数及冷却方式见表4 所示。

表4 固溶热处理工艺参数Tab.4 Solution heat treatment procedure parameters

2 试验结果与分析

2.1 抗拉强度数据

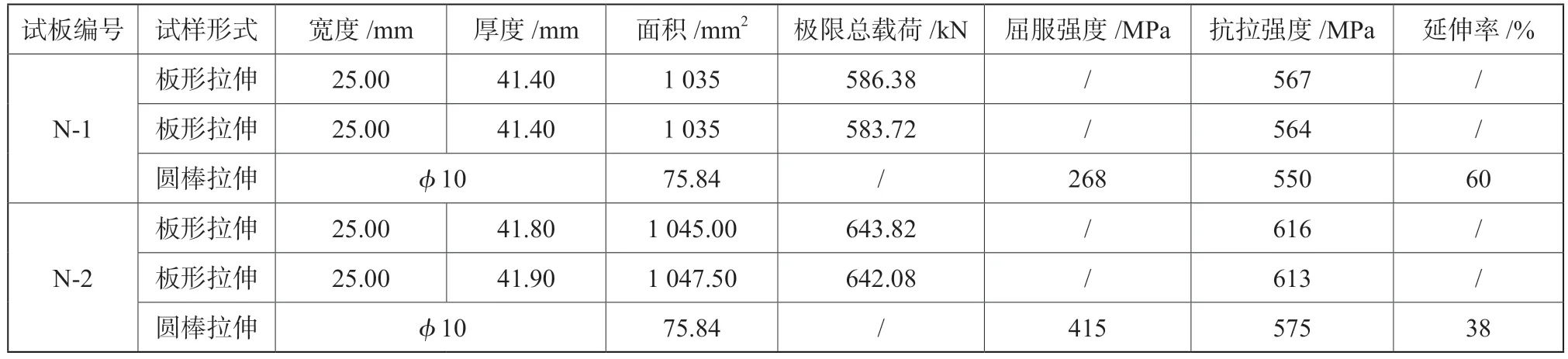

N-1、N-2 焊接试板按照GB/T 228.1《金属材料拉伸试验 第1 部分:室温试验方法》进行2 个紧凑型板接头带肩板形焊接接头拉伸试样以及1 个圆棒状全焊缝金属拉伸试样,试验结果见表5。

表5 拉伸试验结果Tab.5 Tensile test results

从表5 的拉伸试验抗拉强度结果可见,焊接接头的抗拉强度以及全焊缝金属的抗拉强度值均大于304L 不锈钢材料标准的下限值485 MPa,试验结果均合格。对比N-1 与N-2 试板焊接接头的抗拉强度结果,经过固溶热处理后的N-1 试板焊接接头抗拉强度明显下降。对比两种状态试板的全焊缝金属抗拉强度结果,同样可见N-1 试板的全焊缝金属抗拉强度低于N-2 试板的强度,相对于抗拉强度的下降,屈服强度的下降更加明显,然而经过固溶热处理后的全焊缝金属其延伸率得到了较大的提高。

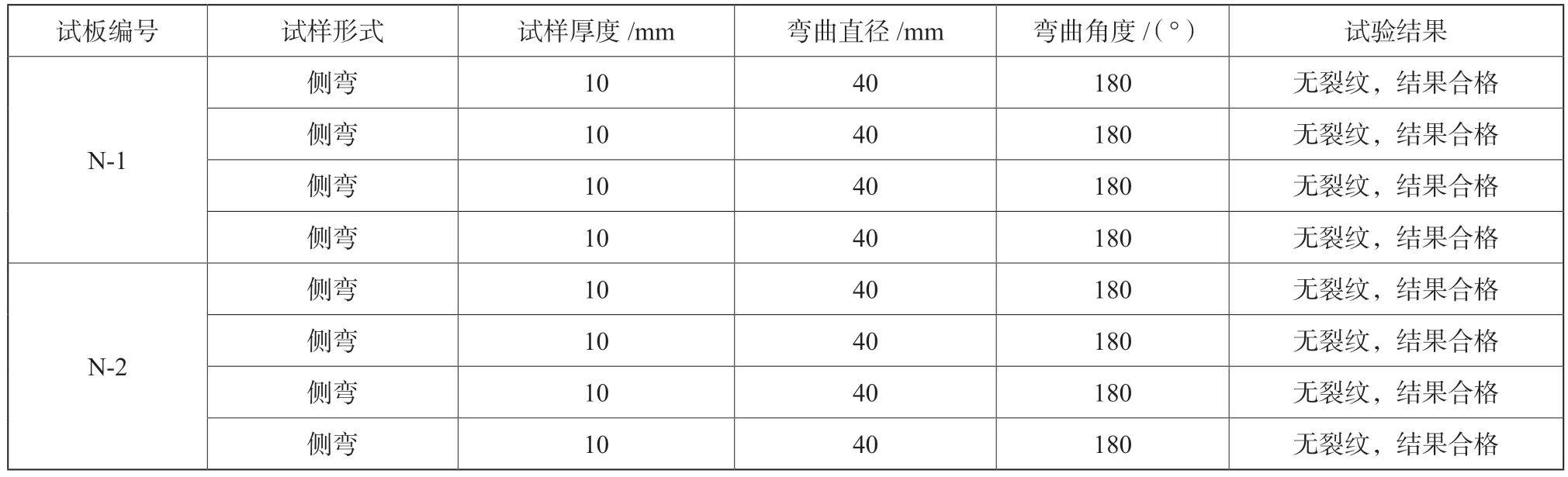

2.2 弯曲试验结果分析

弯曲试验按照GB/T 2653《焊接接头弯曲试验方法》标准进行焊接接头弯曲试验,试验结果见表6,弯曲试样照片见图1、图2 所示。

图1 N-1 弯曲试样Fig.1 N-1 Bend test specimen

图2 N-2 弯曲试样Fig.2 N-2 Bend test specimen

表6 弯曲试验结果Tab.6 Bend test results

N-1、N-2 试样经过180°弯曲后,两种状态的试样受弯表面均无裂纹,表现出了良好的塑性与延展性。但未经过固溶热处理的N-2 试样,受弯表面存在褶皱,而经过固溶热处理的N-1 试样,其受弯表面比较光滑,表明经过固溶热处理后的焊接接头其塑性、延展性优于未做固溶热处理的焊接接头。

2.3 冲击试验数据分析

按照GB/T 229《金属材料 夏比摆锤冲击试验方法》对N-1、N-2 试板焊缝及热影响区进行V 形缺口冲击试验,冲击试样尺寸为10×10×55 mm,冲击试验温度为-196 ℃,具体的冲击取样位置及试验结果见表7。

表7 冲击试验结果Tab.7 Impact test results

针对于奥氏体不锈钢低温冲击试验,GB 150《压力容器》标准将焊缝金属冲击功不低于31 J 作为合格指标,ASME VIII-1 标准中对于最低金属壁温不低于-196 ℃时,以侧向膨胀量不低于0.38 mm 作为冲击试验的合格指标。从表7 的试验数据中可见,N-1、N-2 试板的焊缝及热影响区的冲击结果均大于31J 冲击功以及0.38 mm 侧向膨胀量的合格指标。

经过固溶热处理后的N-1 试板,其焊缝及焊接热影响区的冲击功和侧向膨胀量均高于N-2 试板的冲击结果,说明固溶热处理可以提高304L 不锈钢焊接接头的冲击性能。由于奥氏体组织不锈钢冲击过程受弹性功的影响比较大,相对于侧向膨胀量的提升幅度,冲击功的提升并不是很明显。

2.4 硬度试验

硬度是材料性能的重要指标,因此对N-1、N-2试板焊接接头进行了硬度对比试验,试验按照GB/T 4340.1《金属材料 维氏硬度试验》标准进行,试验结果见表8。

表8 硬度试验结果(HV10)Tab.8 Hardness test results(HV10)

表8 中的硬度试验结果,固溶热处理前后的母材、焊接热影响区的硬度值未有明显的变化,两者基本相当,而经过固溶热处理后的N-1 焊缝硬度有较大程度的下降,表明固溶热处理对304L 焊缝金属有软化作用。

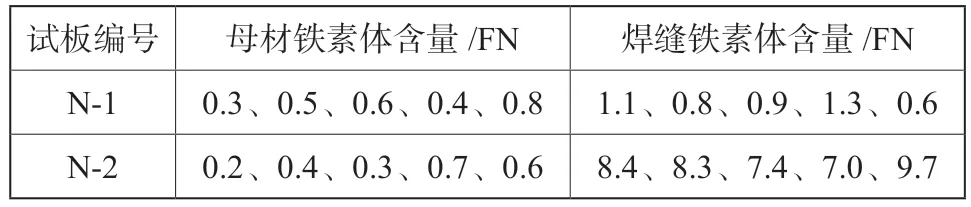

2.5 铁素体含量

铁素体检测采用铁素体仪磁性法检测,检测满足AWS A4.2《测定奥氏体和奥氏体—铁素体双相不锈钢焊缝金属中δ铁素体含量和磁性测定仪器的标定标准方法》标准的要求,铁素体含量检测结果见表9。

表9 铁素体检测结果Tab.9 Ferrite inspection results

经过固溶热处理后的焊缝铁素体含量严重降低,相对于焊态焊缝铁素体含量,固溶热处理后的焊缝铁素体处于一个较低的水准,铁素体含量与母材相当,接近于纯奥氏体组织。

焊缝金属的铁素体含量主要取决于焊缝金属的化学成分以及焊接工艺因素的影响。ER308L 熔敷金属中的C、Mn、Ni 元素为奥氏体化元素,Cr、Mo、Si元素为铁素体化元素。熔敷金属中的铁素体化元素的添加,促使了焊缝金属在结晶过程中优先形成铁素体组织,另外,焊接状态的冷却为连续冷却,在快速的冷却条件下,焊缝在奥氏体化温度下的停留时间不够充足,因此得以使铁素体组织保留至焊态,304L 奥氏体不锈钢焊缝在焊态条件下,焊缝为奥氏体—铁素体复相状态[3-4]。固溶热处理是一个恒温转变的过程,在固溶热处理温度下,焊缝中的铁素体发生溶解,铁素体化元素基本上固溶于奥氏体晶粒内,形成新的奥氏体组织,因此导致固溶后焊缝中的铁素体降低。

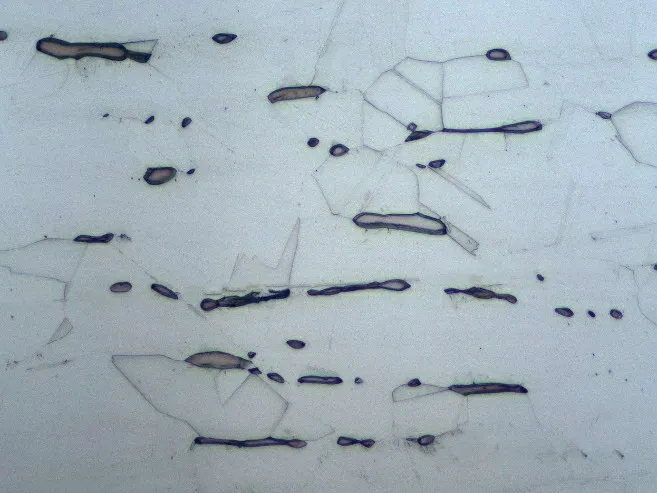

2.6 微观组织

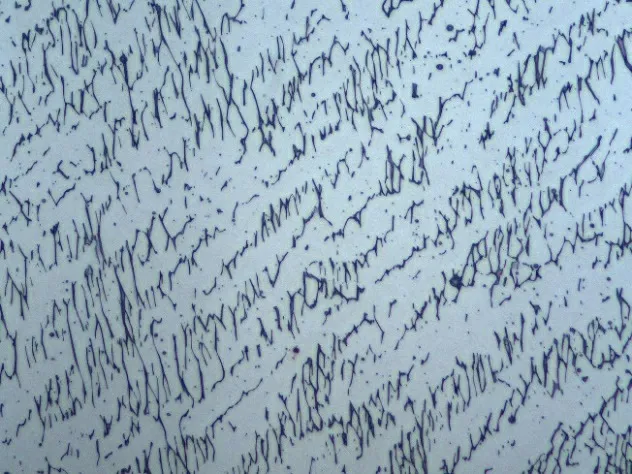

按照GB/T 26955《金属材料焊缝破坏性试验 焊缝宏观和微观检验》标准对N-1、N-2 试板焊接接头进行微观组织试验,微观金相试样在金相显微镜下500 倍放大观察,其母材、热影响区、焊缝的微观组织见图3~ 8 所示。

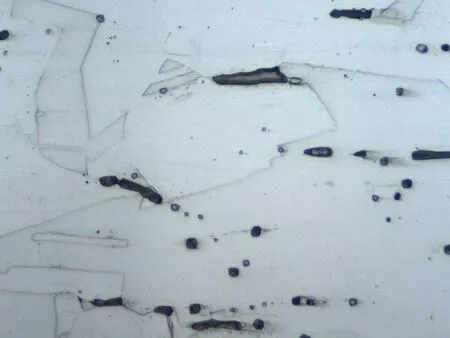

图3 N-1 母材微观组织Fig.3 N-1 Base metal microstructure

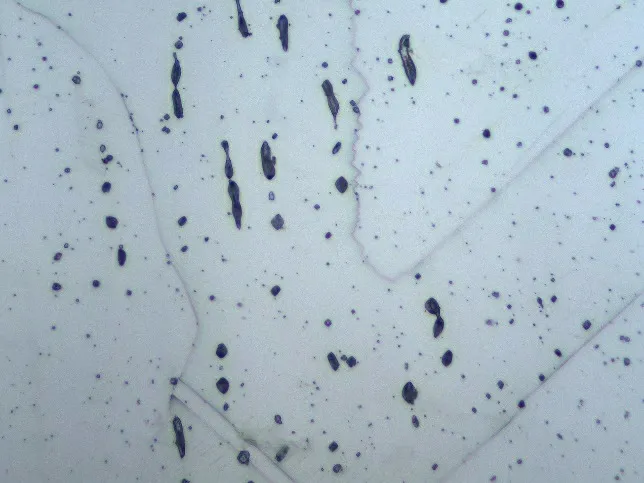

图4 N-1 热影响区微观组织Fig.4 N-1 HAZ microstructure

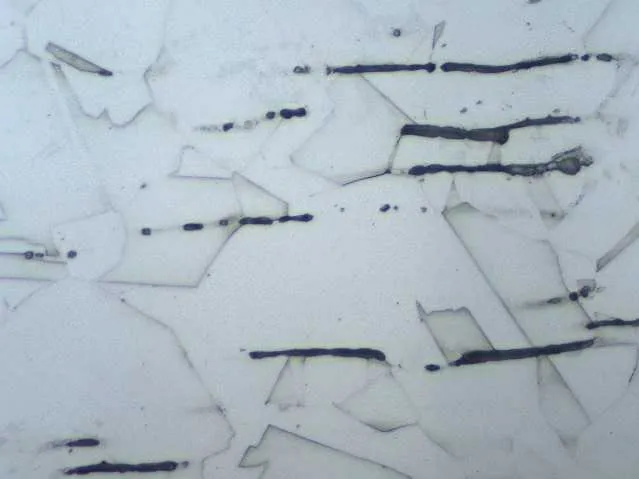

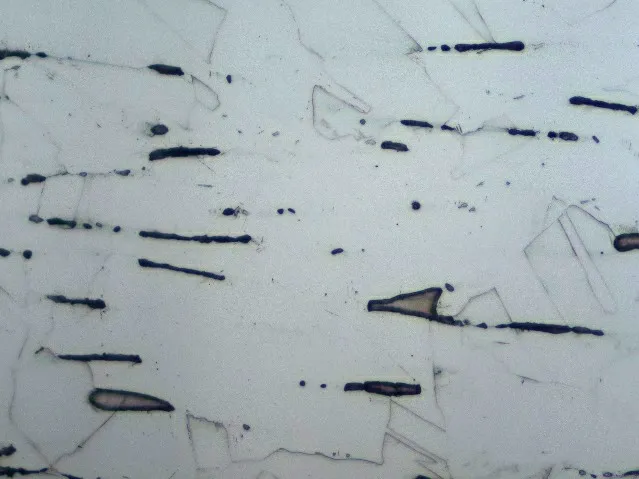

图5 N-1 焊缝微观组织Fig.5 N-1 weld microstructure

图6 N-2 母材微观组织Fig.6 N-2 Base metal microstructure

图7 N-2 热影响区微观组织Fig.7 N-2 HAZ microstructure

图8 N-2 焊缝微观组织Fig.8 N-2 weld microstructure

N-1 与N-2 试板的母材、热影响区微观组织为边界平直的奥氏体组织,并含有孪晶相,奥氏体晶粒间存在少量的条状、块状铁素体组织,晶粒内部存在少量粒状铁素体,为未完全溶解的铁素体。热处理前后,N-1 与N-2 试板的母材、热影响区微观组织没有明显的变化。

焊态下的N-2 焊缝微观组织为奥氏体柱状晶,在奥氏体柱状晶间分布了较多的δ相铁素体。而经过固溶热处理后的N-1 焊缝,焊缝中的奥氏体柱状晶消失,固溶热处理过程中焊缝组织发生了转变,形成新的晶界奥氏体组织,奥氏体柱状晶间的铁素体在固溶温度的恒温下发生溶解,仅有少量的铁素体以点状和条状形态存在于奥氏体晶粒内。

从对微观组织中的铁素体分析,相应地验证了磁性法铁素体含量的检测结果,两者的铁素体含量从微观上到宏观上具有一致性。

2.7 试验综合分析

焊缝中的铁素体对强度、塑性、冲击韧性、硬度均有一定的影响[5-6],因此上述的试验结果具有相对的独立性,但又具有一定的相关性。

铁素体组织对奥氏体不锈钢焊缝的强度有显著的影响,奥氏体不锈钢焊缝金属中的铁素体具有第二相强化作用,提高焊缝金属的强度,从而使焊缝的塑性下降[7]。铁素体作为体心立方晶格结构,与奥氏体面心立方晶格结构相比,其韧性不如奥氏体组织。铁素体组织在高温下会产生脆化相,在深冷温度条件下铁素体组织具有明显的韧脆转变,铁素体含量的增加会导致不锈钢材料冲击韧性的下降。铁素体相与奥氏体相的硬度对比,铁素体相的硬度更高。

从对铁素体的性能分析并结合试验结果,可见经过固溶热处理后的N-1 试板由于焊缝铁素体组织的减少,导致其焊缝抗拉强度及硬度下降,塑性及冲击韧性得到了一定的提高。

3 结论

本文通过对304L 不锈钢焊接接头进行的一系列对比试验及分析,最终可得出以下结论:

(1)经过固溶热处理后的304L 焊接接头,其焊接接头抗拉强度及焊缝金属抗拉强度、硬度下降,焊缝金属延伸率得到了明显提高。焊接接头冲击功提升并不明显,但侧向膨胀量提升明显。

(2)在固溶热处理的作用下,焊缝中的铁素体发生溶解,重新固溶于奥氏体组中,仅有少量的铁素体以点状和条状形态残留在奥氏体晶粒内。

(3)通过对铁素体的性能分析,固溶后焊缝铁素体的降低,是导致焊缝金属的强度、硬度下降,塑性、韧性得到提高的原因。