一种新型自动解包站的研发与应用

封喜雷,邓元龙

(北京诚益通科技有限公司,北京 100176)

人工解包站需要人工解包、人工投料,劳动强度大,现场飞尘严重,工作环境差。半自动解包机可在一定程度上解决人工上料,人工开袋解包等问题,但解包后需要人工进行料袋分离,对空袋进行收集,工作过程中难免接触到粉料和飞尘,影响劳动者健康,为此有必要研发和应用一种能进行料袋全自动分离的专用设备,实施新的技术方案是当前粉体解包的迫切需求。生产设备自动化作业,既可减少人工,避免某些工作对人身体的伤害,也可提高效率,所以自动化也成为目前发展的必然趋势。全自动解包站的开发研究,对公司新产品的开发,提升市场战略的多元化非常重要。开发成功可增加公司产品组合,可作为主要产品为公司创造效益。提高公司综合竞争力,提高公司主要设备的配套能力,降低成本,提高产品市场竞争力,扩大市场份额占比,可抢先占领市场。

1 总体方案设计

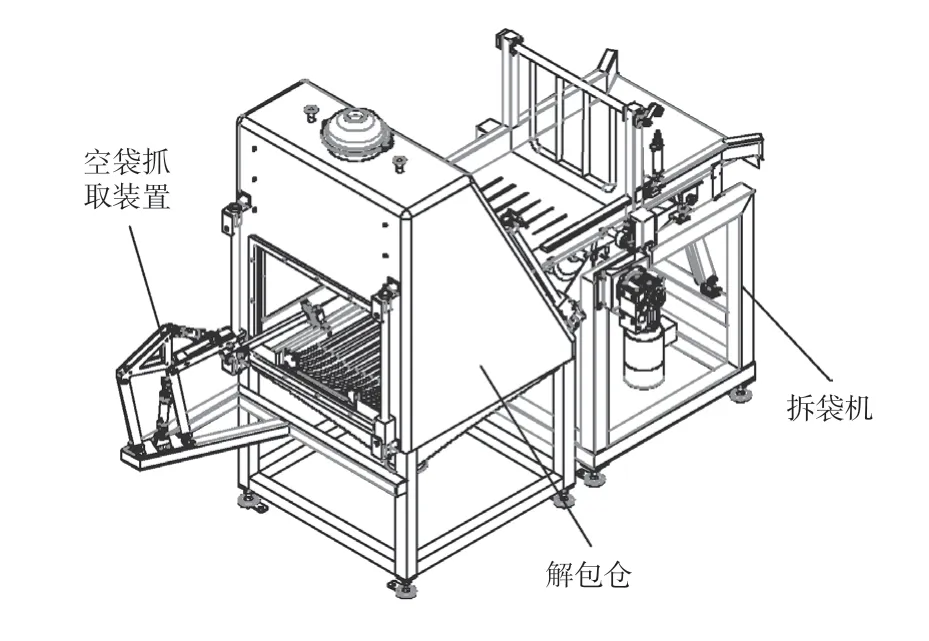

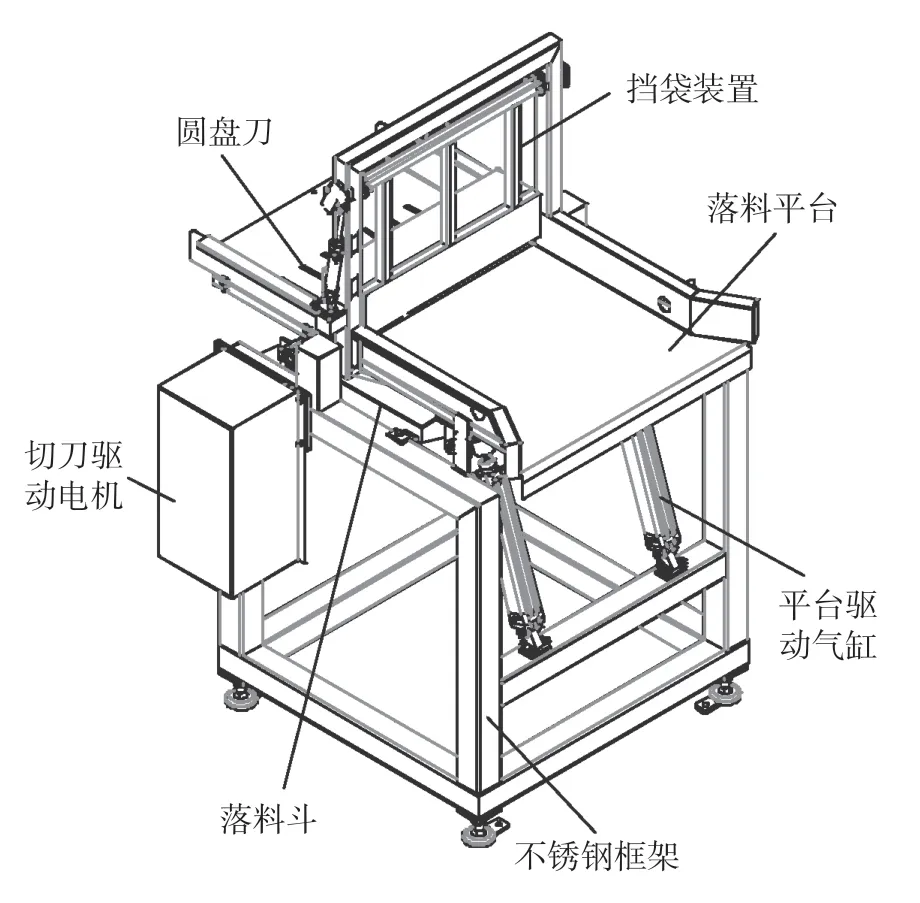

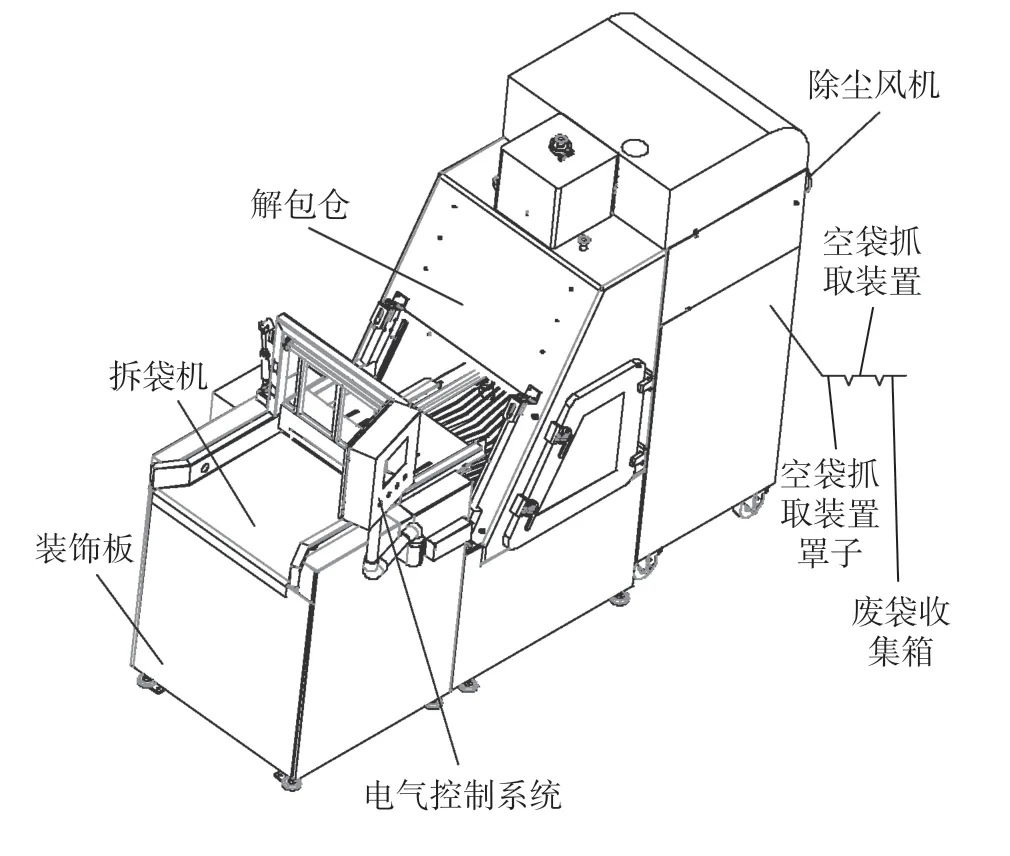

针对国内其他行业对粉料自动解包投料装置有相关研究与应用报道。袁为新、唐建新的袋装水泥自动拆包机的研究[1],罗会介炭黑解包机的研制与实验报告[2],参照借鉴其成功设计经验,融合贯通,结合实际需求与功能分析对该解包机提出相应的设计要求,根据设计要求先从开包方案入手展开研究,通过比较评价确定开包方案,并完成相应破袋机构设计,再根据整机设计要求及破袋机构的应用,确定整机的总体设计方案[3]。如图1 所示。该总体设计方案主要包括拆包机、解包仓及其除尘过滤和在线清洗系统、空袋抓取装置、电气控制系统等部分组成。

图1 总体方案设计结构示意图Fig.1 Schematic diagram of overall design structure

1.1 拆包机的方案设计

拆包机主要通过机械方式将粉料包装袋切割开,实现袋料分离[4]。该机基本结构应具备存放物料的落料平台、由减速机驱动轴带动圆盘刀进行开袋装置、驱动落料平台能够翻转45°的气缸,这样物料靠重力就能滑到解包仓里的振动筛上,滑动的过程中,圆盘刀从落料平台开口处伸出,从底部把料袋划开。平台下面应设有顺料斗,可收集开袋过程中从平台开口处落下的粉料,还应具有起到支撑以上零部件的不锈钢框架。

1.2 解包仓的方案设计

解包仓应设有进料门和出袋门,安装两个门的门框都放在仓内,这样设计清洗时,不易发生仓外漏水。具有料袋分离装置,目前分离即卸料的方式有多种,其中主要有人工倾倒法、滚筒卸料法和振动卸料法,人工倾倒法不仅产尘量大,造成工人直接接触高浓度粉尘,威胁工人的身心健康,还造成生产效率低下,影响劳动效率;滚筒卸料法会造成卸料不彻底,造成物料的浪费[4]。相比之下振动卸料法可克服以上劣势,采用振动筛分离,根据筛分机理对料袋进行首次分离。筛分就是不同大小的固体颗粒混合物流经筛面,部分小于筛孔的颗粒通过筛孔而下落,其余的颗粒留在筛面上然后排出的过程。仓顶应设有金属烧结网滤芯靠轴流风机吸走仓内振动扬起的粉尘,选用金属网滤芯比布袋滤芯容易清洗,还应设有清洗球,能够实现自动在线清洗,清洗解包仓内部和滤芯,保证清洗无死角。仓侧壁设有小料投料门,平时也可作为检修口。

1.3 空袋抓取装置方案设计

空袋抓取装置主要功能是进行料袋二次分离,靠底部气缸驱动实现前进后退动作,靠顶部气缸实现上下运动动作,靠手臂气缸控制可模仿人的动作进行左右晃动,靠双轴气缸伸缩模拟人工上下抖动,该装置外部设有保护罩子。

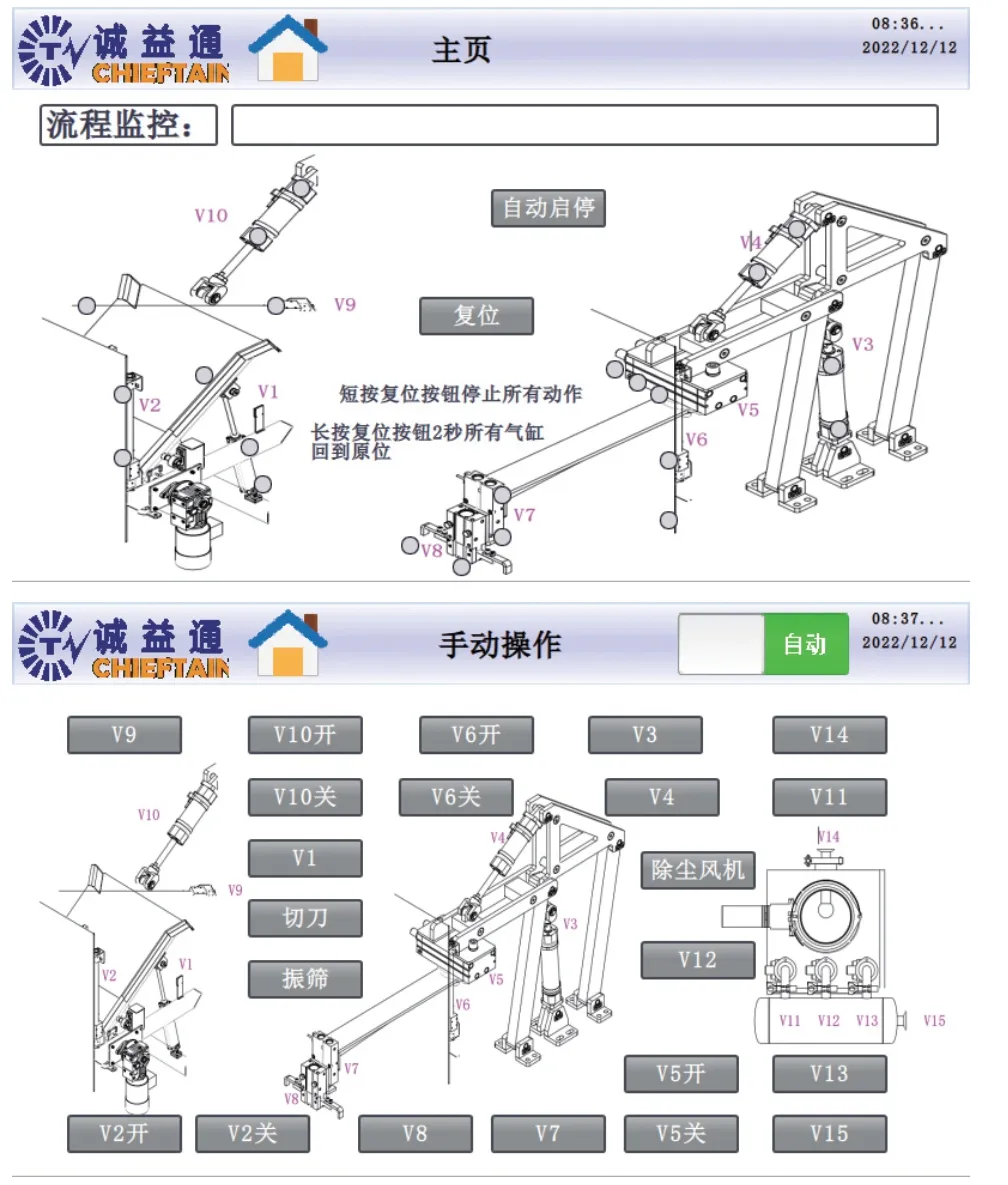

1.4 电气控制系统方案设计

主要由触摸屏箱及其支撑悬臂、PLC 控制系统、电气柜和气控柜等部分组成,具备手动和自动两种控制模式,触摸屏箱设有急停开关,如图2 所示。

图2 手动和自动两种控制模式面板Fig.2 Panels for manual and automatic control modes

2 搭建试验平台,对总体设计方案部分功能进行验证

残料量是衡量自动解包站一个重要经济指标,也是困扰自动解包站工作性能的一个难题,假设每袋残料量是8%,约200 克,价值2 元钱,有些物料价值更高,之前处理过的价值最高的物料每千克达到上百元。按整机工作效率每小时40 袋计算,直接经济损失就是80 元/小时,常年累计,经济损失惊人。目前公司某项目外购自动解包站残料量为250 克/袋,占总重10%,残留物料随着包装袋一起按废品处理,不但浪费大,而且污染了环境。所以本次研发自动解包站重点围绕怎样减小残料量展开,设定的目标是经首次和二次料袋分离后最终残料量合格标准小于总重的2%,也就是说对于25 公斤的料袋残料量应小于50 克,此残留量远低于国内同类产品,处于领先地位。

2.1 测试首次料袋分离后残料量

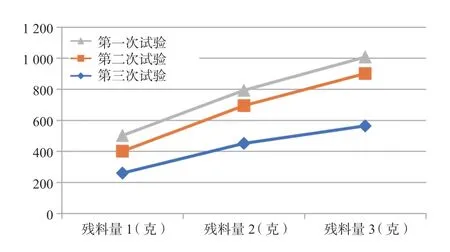

2.1.1 第一次试验

对物料为PE 包装袋装的25 公斤淀粉进行试验,连续做三次试验,试验平台结构如图3 所示,结构主要包括投放物料的角度可调的倾斜平台、开袋用的圆盘刀、进行首次分离的振动筛和不锈钢支撑框架,试验结果:物料残料量分别为261 克、452 克和565克。

图3 试验平台Fig.3 Experimental platform

2.1.2 第二次试验

通过第一次实验发现残料量太高,所以对实验平台进行优化设计,把开袋圆盘刀数量由3 把增加到7 把,切刀间距由150 mm 调整为75 mm,结构如图4 所示,采用同样规格物料进行第二次测试。试验结果:物料残料量分别为141 克、244 克和337克。残料量明显减少。

图4 增加刀数试验平台Fig.4 Experimental platform with increased number of blades

2.1.3 第三次试验

综合两次试验结果分析,残料都集中在料袋4个袋角处,为解决残料量大的问题对实验平台进行二次优化设计,把振动筛格栅改成勾型设计,解决顶部两角存料,增加挡袋装置,该装置底部带有切刀,由气缸驱动从料袋底部把料袋划开,解决料袋底部两角存料问题。结构如图5 所示。试验结果:物料残料量分别为101 克、98 克和106 克,残料量显著减少。

图5 增加挡袋装置试验平台Fig.5 Experimental platform with bag blocking device

三次试验残料量对比如图6 所示。

图6 残料量对比图Fig.6 Comparison chart of residual quantity

2.2 二次料袋分离测试

先通过振动筛进行首次分离,再采用空袋抓取装置把经过首次分离还有残料的料袋抓起,模拟人工进行上下抖动和左右晃动,达到第二次减少残料量的效果。

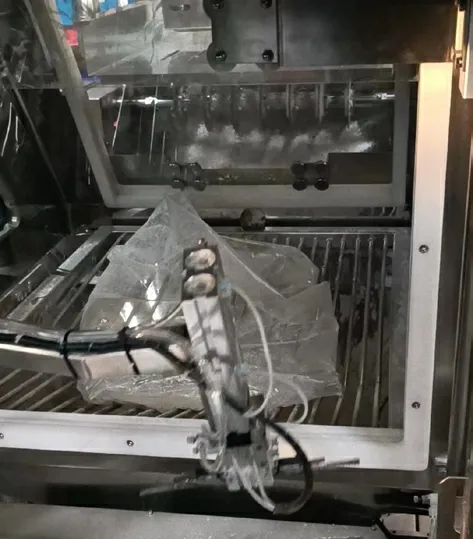

2.2.1 第一次试验

物料为PE 包装袋装的25 公斤淀粉,连续做三次试验,抓取手指采用L 型手指,结构如图7 所示,实验结果因为PE 袋表面光滑,手指为304 不锈钢材质,两者接触摩檫力小导致抓取后在模拟人工上下抖动时分离,残料量分别为103 克,98 克和87克。

2.2.2 第二次试验

改变手指形状,采用直手指,与料袋接触的表面加工成锯齿型,增大摩擦力,结构如图8 所示,实验结果和第一次试验相同,在模拟人工上下抖动和左右晃动时分离,分析原因为手指与料袋接触面积小,料袋滑动导致。残料量分别为104 克,95 克和110克。

2.2.3 第三次试验

继续采用直手指,手指与料袋接触的表面加工成锯齿型,并且加长手指长度,结构如图9 所示,手指这样设计可以增大手指与料袋摩擦力,靠手指推力和格栅的阻力限制料袋滑动,一次抓取成功,残料量分别为35 克,42 克和38 克,满足使用功能要求,残料量达到设定目标。

图9 加长直手指Fig.9 Extended straight fingers

三种手指对比试验结果对比如图10 所示。

图10 不同类型手指试验残料量对比图Fig.10 Comparison chart of residual quantity with different finger types

3 样机设计制造和测试,按试验平台测试结果对整体方案设计进行优化

3.1 拆包机优化设计

开袋圆盘刀数量设计为7 把,间距为72 mm,可实现最佳开袋效果。保证料袋升到最高位置开始滑动,这样料袋具有较高滑动速度,保证能滑到振动筛中心位置,落料平台设计挡袋装置,该装置底部设有切刀,可以沿料袋底部把料袋划开,解决料袋顶部底角存料的问题,同时该装置有利于料袋分离及后期的料袋抓取,结构如图11 所示。

图11 拆包机结构图Fig.11 Structure diagram of bag opening machine

3.1.1 挡袋装置驱动气缸设计

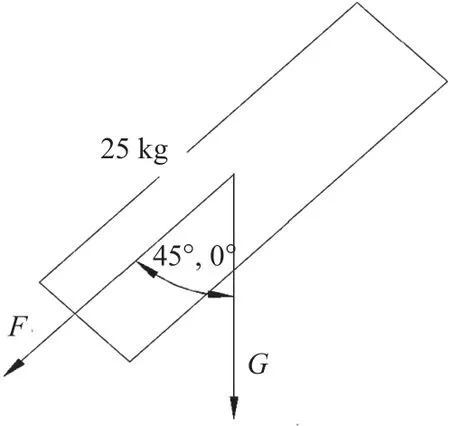

图12 为 挡袋装置受力图,摩擦力忽略不计。

图12 挡袋装置受力图Fig.12 Bag retaining device force diagram

F=G×cos45°=25×9.8×0.71=1 739.5 N

M=F×L=1 739.5×0.35=608.8 N·m

气缸受力:F1=608.8/0.76=801 N,查样本在0.3 MPa 下,直径φ63 气缸推力为935 N。

3.2 解包仓的优化设计

解包仓振动筛格栅采用勾型设计,该结构可解决料袋底部两个顶角存料问题;金属滤芯数量为7 只,分成3 组,每组顶部设有喷嘴,靠脉冲阀控制喷嘴,保证2 组滤芯往外抽风,1 组滤芯向内反吹,防止滤芯短时间内发生堵塞,延长滤芯使用寿命,结构如图13 所示。

图13 解包仓结构图Fig.13 Structure diagram of unpacking chamber

3.2.1 除尘系统设计计算

3.2.1.1 不锈钢烧结网滤芯面积的设计

投料门面积比出袋门要大,所以选投料门尺寸,长×高=665×490 mm 计算进风口,总面积为S总=0.665×0.49=0.33 m2;风速取经验值为1 m/s。

进风量Q进=60×1×0.33=19.8 m3/min。

不锈钢烧结网滤芯的透气能力为45 m3/m2/min,开孔率为38%。

所以滤芯面积为S滤=(Q进/45)/0.38=1.2 m2。

3.2.1.2 除尘风机的选择

根据滤芯面积确定采用9-19 系列高压轴流风机,风量为1 116 m3/h;风压为3 647 Pa。

3.3 空袋抓取装置的优化设计

空袋抓取装置抓取手指采用加长手指。

4 电气控制系统优化设计

自动控制系统位于配电箱内,自动控制模块的中央处理单元采用PLC 及触摸屏;PLC 通过与触摸屏连接既可实现面板控制系统开启、停止、投料袋数设定、运行速度调节等功能,又可实时显示系统运行状态、报警原因等内部数据[5]。能够精确地自动控制该自动解包站投料、拆袋、物料振动分离、除尘清洗、空袋抓取和料袋二次分离,实现拆袋自动化。用手自动转换按钮,可实现手动控制单独控制,满足其他使用要求。

控制系统工作流程如下:

物料放在落料平台上,有信号输出,控制旋转刀电机和除尘风机启动;此时进料门为全开状态,出袋门为全闭状态,平台气缸启动完全伸出,物料靠重力滑落到投料仓里的振动筛上,进料门关闭,振动筛振动电机启动和平台复位,当平台完全复位,控制供料装置给平台供料。振动筛振动电机收到进料门完全关闭信号后启动,用振动筛振动代替人工抖动实现料袋首次分离,除尘组件保证开袋和振动筛工作时粉尘不逸出,保护操作环境。振动电机振动停止,投料仓出袋门开启,此时空袋抓取机构启动和进料门开启。空袋抓取机构启动,通过手臂气缸驱动将机械手臂伸入投料仓内,完全到位后控制前后驱动气缸活塞杆伸出,保证手指气缸到达投料仓中心位置,气缸活塞杆完全伸出,控制上下驱动气缸活塞杆开始伸出,保证加长手指处于最佳抓取位置,伸出到位后控制手指气缸供气,气缸闭合,带动加长手指抓取空袋,手指气缸完全闭合后,控制上下驱动气缸缩回,此时双杆气缸伸出,双杆气缸随后缩回,反复伸出缩回3次实现抖袋功能,抖动完成后气缸活塞杆处于完全缩回状态,控制手臂气缸启动,延时改变气缸供气电磁阀方向,使气缸缩回,重复来回3 次,实现晃动功能,晃动停止,手臂气缸完全归位,控制前后驱动气缸缩回,控制启动手臂气缸,带动机械手臂回到起始位置,控制手指气缸供气电磁阀换向供气,气缸张开,带动加长手指松开,空袋靠重力自由落体掉进空袋收集装置里,手指气缸完全张开后,控制出袋门气缸启动,活塞块向下运动关闭出袋门。落料平台检测到物料后,此时出袋门完全关闭和进料门完全开启,设备进入新的工作周期。

5 自动解包站外观优化设计

增加装饰面板,美化设备外观;增加空袋抓取罩子,美化外观同时防止废袋收集时少量粉尘外溢,保护环境。自动解包站各部分优化设计后,整体结构如图14 所示。

图14 自动解包站结构图Fig.14 Structure diagram of automatic unpacking station

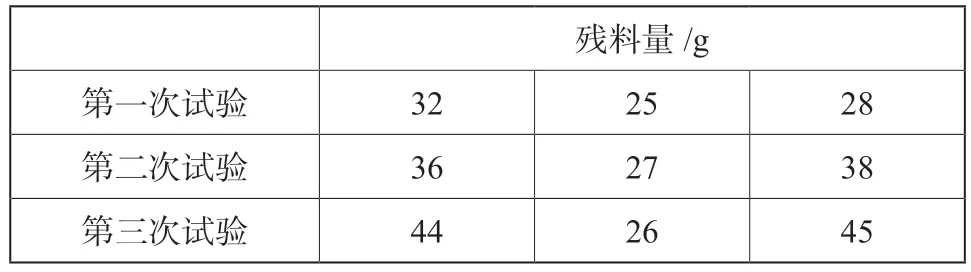

6 样机制造和带料测试

样机加工制造完成后,进行带料测试,测试地点为北京市大兴区北京诚益通科技有限公司生产制造车间,对测试物料为PE 袋装的25 公斤淀粉进行试验,每次连续投料三次,总共三次试验,试验结果令人振奋,工作效率为40 袋/小时,三次试验残料量见表 1。

表1 三次试验残料量数据表Tab.1 Data table of residue in three tests

7 结论

开发的全自动解包站可对10~ 25 kg 的粉粒体物料进行拆包投料,是将PE 袋装粉料进行料包分离的专用设备,设备运行消耗功率小,简单、可靠,卸净率高、故障率低,减少了维护工作量,维护及维修成本低。开袋解包彻底,自动化程度高,投料解包过程中没有人员参与,从而杜绝了粉尘对劳动者的健康影响,减少劳动力成本,由机械拆包代替手工拆包,减轻了劳动强度,改善了作业环境,提高了生产效率[6]。设备结构简单,安全便利,在制药、兽药、食品等行业的袋装物料的拆包应用前景广阔。