四价流感病毒裂解疫苗车间的工程设计探讨

黄万全

(信息产业电子第十一设计研究院科技工程股份有限公司,成都 610021)

众所周知,三价流感疫苗在诱导人体产生有效保护能力方面有限。因此,从2012 年开始,在流感疫苗组分上,WHO 的推荐由三价抗原改为四价抗原。四价流感疫苗很大程度解决了预测流行B 谱系毒株以及选择B 型流感疫苗成分的难度[1],从而间接提高了疫苗的保护效力[2]。目前,四价流感病毒裂解疫苗的生产工艺已比较完善,本文将结合案例对四价流感病毒裂解疫苗生产车间的工程设计特点进行分析,同时参照国际有关标准(cGMP、WHO)对设计过程加以说明。

1 生产单元特征分析

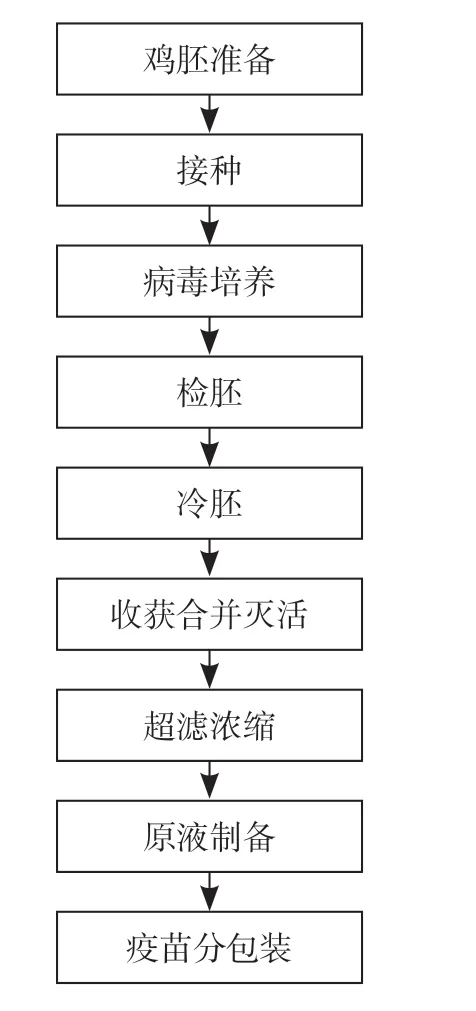

四价流感病毒裂解疫苗的主要生产单元包括:鸡胚准备、接种病毒与培养、检胚冷胚、收获合并灭活、超滤浓缩、半成品配制、分包装等。工艺流程图如图1 所示。

图1 四价流感病毒裂解疫苗工艺流程Fig.1 Process flow diagram of quadrivalent split-virus influenza vaccine

1.1 鸡胚准备

由供应商提供的9 日龄鸡胚运送至车间,通过传送消毒至前孵化箱内后进行孵化。

1.2 接种病毒与培养

将前孵化后的鸡胚通过前照蛋机进行照检后,用稀释后的乙醇喷雾消毒,后再通过接种机稀释后的乙醇自动消毒,之后进行接种(病毒接种液:取工作种子批毒种稀释至病毒量)。将接种后的鸡胚用手推车移至培养室置温度33~ 35 ℃、湿度50%~ 70%培养室条件下培养48~ 72 小时。

1.3 检胚、冷胚

培养结束后,转运至后照蛋间通过后照蛋机进行检胚,剔除不合格的鸡胚,将合格鸡胚放入冷胚间。冷胚时间16~ 24 小时。

1.4 收获合并灭活

冷胚后鸡胚运送至收获间,通过收获机进行收获,收获后的病毒液经过澄清过滤后,再加入甲醛进行灭活。

1.5 超滤浓缩

灭活后的病毒液再次离心澄清、超滤浓缩、层析。完成后在22±1 ℃下进行裂解,最后通过0.22 um 孔径的滤膜过滤得到疫苗原液。

1.6 半成品配制

每一批产品均为单价疫苗原液。各个单价疫苗原液按照产品需求的比例配制成为半成品。

1.7 分包装

配制好的半成品转运至制剂车间灌装为成品疫苗,再通过传送带输送至包装线进行最终的打包。

2 工艺设计分析

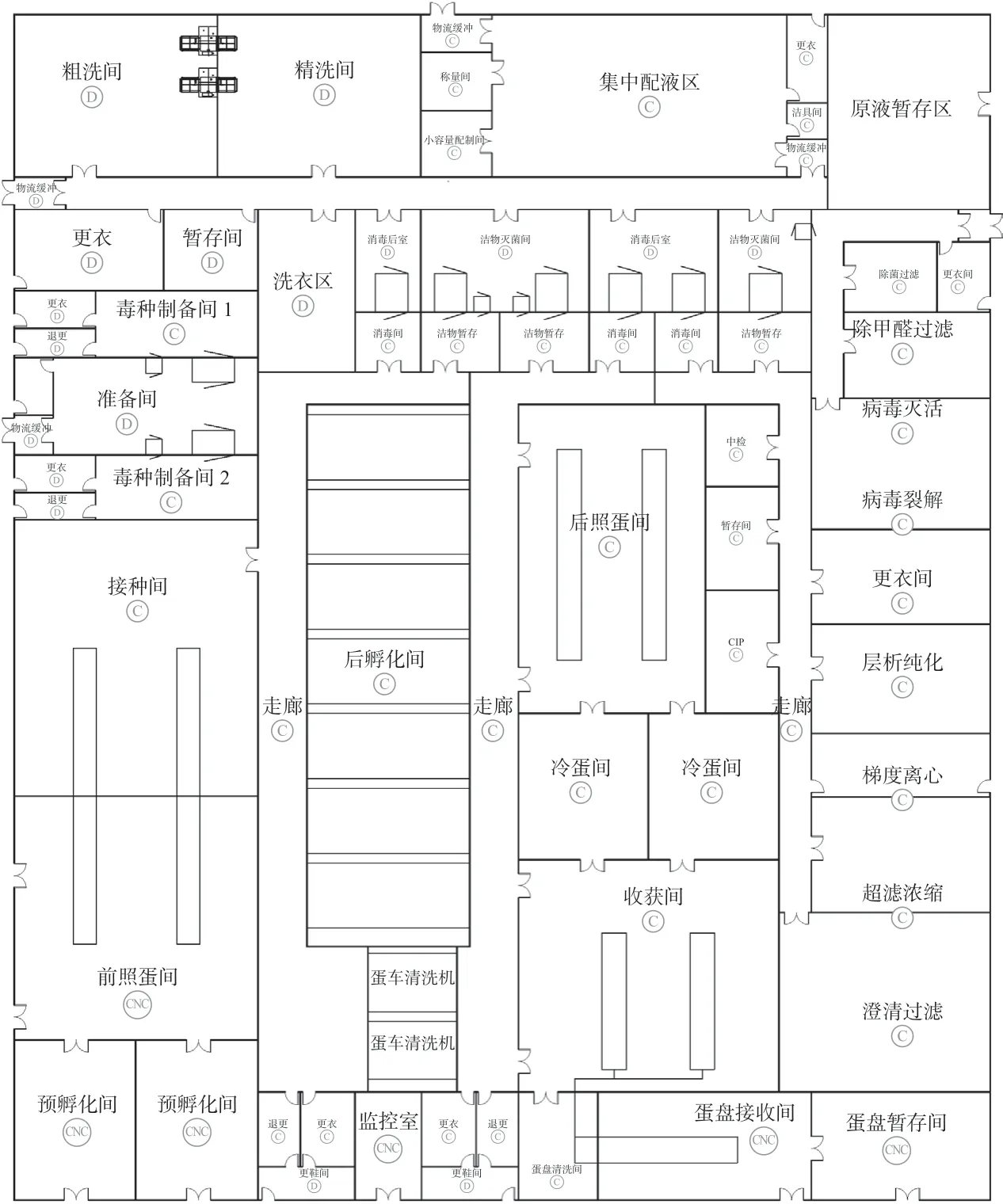

采用鸡胚培养工艺的四价流感病毒裂解疫苗生产周期大致在4~ 6 个月左右。一般流感疫苗生产时间为3~ 8 月,其余的时间车间的产能大概率闲置。市场上的流感疫苗厂家大部分都是建设一条流感疫苗生产线,而对于四价流感病毒裂解疫苗,意味着在这个车间里需要分别生产出四个型别的抗原之后再进行配液、灌装、包装。由于流感疫苗有效期只有一年,每年毒株都可能有变化,企业在排产时也会更慎重,如何在有限的生产周期内,在保证质量的前提下,将产能最大化,则需生产企业在设计阶段反复推敲与生产模拟。图2 为四价流感病毒裂解疫苗原液车间工艺平面图。本文将对该方案进行分析和评估。

图2 四价流感病毒裂解疫苗原液车间工艺平面Fig.2 Process layout of quadrivalent split-virus influenza vaccine

2.1 工艺平面设计遵循的法规

GB 50016—2014《建筑设计防火规范(2018版)》;《药品生产质量管理规范(2010 年修订)》(中华人民共和国卫生部第 79 号令);GB 50073—2013《洁净厂房设计规范》;GB 50457—2019《医药工业洁净厂房设计标准》;WHO 相关要求等。

2.2 生物安全性分析

流感病毒裂解疫苗属于三类病原微生物,能引起人或动物发生疾病,但该疾病一般不构成严重危害,同时传播风险有限[3]。需注意在毒种制备、接种、收获、有毒纯化这几个生产过程中均会有操作活毒,活毒区需按照生物安全二级的防护标准进行设计与建设,工艺分区时应将活毒区与非活毒区严格分开,CIP 系统也独立设置。

2.3 人物流分析

在本文的案例中,为了降低人物流交叉污染的风险、同时对空间进行合理的利用,为了在有限的车间面积内使生产能力最大化,在确保有毒生产区、无毒生产区完全独立人物流的情况下,为提高生产效率,本车间将病毒培养前与病毒培养后两个区域也完全独立人物流;这样的分区可确保本车间至少两批不同的产品可同时生产。如按照传统做法将接毒、培养、收获区域共用一套人物流,则整个区域仅能同时生产一批产品,生产区会出现部分区域的闲置,无法充分释放出应有的产能。

对于鸡胚,由相关厂家供应足日龄的鸡胚至车间,经乙醇或其他有效消毒剂表面消毒后进入预孵化区,再进行前照蛋剔除不合格鸡胚后进入种毒接种,接种后的鸡胚在温室中进行后孵化、后照蛋,合格的鸡胚进入冷胚区,最后统一进入收获间。收获后的废胚经废胚研磨装置打碎,通过管道输送至废胚焚烧设备进行无害化处理。

对于蛋车,接毒至收获等有毒培养区的蛋车仅在毒区内部循环,收获工序完成后的蛋车推至蛋车清洗机进行清洗、消毒、烘干,再推至接毒间用于下一批次鸡胚的装车。非毒区的蛋车用于运输足日龄鸡胚至预孵化区及前照蛋区,不能进入毒区。

对于蛋盘,与蛋车不同,同一蛋盘会跨越整个生产工序,从足日龄鸡胚接收区一直到收获区无需更换,收获完成后的脏蛋盘传递至蛋盘清洗消毒机进行清洗、消毒、烘干,之后再传递至足日龄鸡胚接区,用于下一批鸡胚的装载。

2.4 工艺区域分析

按照工艺流程,本文案例的核心工艺区为有毒培养区、有毒纯化区、无毒纯化区、毒种制备区、清洗准备区。

有毒培养区涉及敞开操作,操作背景应设计为C 级,开口操作区域为A级。为提高生产效率,将病毒培养前与病毒培养后两个区域完全独立人物流,病毒培养前与病毒培养后如合并为一个区域,也可完全满足四价流感病毒裂解疫苗的生产,如要合并为一个区域,需重点评估如何进行换批才可使产能最大化。四价流感病毒裂解疫苗生产中,鸡胚的接种和收获是毒性最强、病毒最容易扩散的工序,因此在设计中尽量将有毒区布置在厂房居中的位置,可以最大程度降低有毒区对外区域及外环境的污染。

有毒纯化区同样涉及敞开操作,操作背景应设计为C 级,开口操作区域为A级。工艺流程依次为澄清过滤—超滤浓缩—梯度离心—层析过滤—病毒裂解—病毒灭活。由于纯化区域为整个流感疫苗生产中最为重要的环节,布置有多种高端工艺设备,在满足其生产工艺流程的情况下通过合理的工艺区域布置,将核心工艺区均布置于车间外围,便于参观展示。同时,本方案依靠业主大量的实验数据,确认灭活的有效性,因而不再设置灭活后的待检区,灭活后的原液直接通过管道输送至无毒纯化区。

无毒纯化区为独立区域,操作背景应设计为C级,开口操作区域为A级。包含除甲醛过滤间与除菌过滤间,为单价原液的最终处理单元。需要与其他活毒区域严格进行物理隔断。

毒种制备区为独立区域,操作背景应设计为C级,设置两间可便于换型时的交替,毒种制备区的工艺操作需在生物安全柜或隔离器等具备生物安全防护功能设备中进行,以免造成病毒的泄漏。

准备区包含粗洗区、精洗区、灭菌消毒区、洗衣区、完整性检测等,这些房间均设计为D 级即可。另外,集中配液区也包含在准备区内,用于整个生产区缓冲液与培养基的配制,操作背景应设计为C级。

2.5 空调系统分析

空调机房设计在本车间的楼上一层,有利于在最近距离进行空调机组的安装,同时风管的长度也可以大大缩短,降低施工成本,便于检修。空调系统分区将同时兼顾生产工艺分区原则与防止交叉污染的原则。有毒培养区、有毒纯化区、无毒纯化区、毒种制备区、清洗准备区的空调系统均各自分开设置。同时,活毒区内空调系统开关顺序需要严格注意,确保关闭系统时排风机在送风机后关闭,打开系统时送风机在排风机前开启。

由于流感病毒裂解疫苗属于三类病原微生物,所有的毒区内的净化空调均按照全排风,排风经一级高效过滤后排放设计GB 50457—2019《医药工业洁净厂房设计标准》的9.2.4 条款。

由于很多四价流感病毒裂解疫苗企业的产品有海外出口的计划,所以在 CNC 区(未定义级别的控制区)与洁净区之间、不同洁净级别区域之间的压差需确保至少 15 Pa 以上;对于洁净等级相同的区域,需要保证空气流动方向的房间之间的压差确保至少10 Pa 以上:根据不同情况的有毒区气闸间采用正压气锁或负压陷阱这两种气流方式,以免造成气闸间两端的空气相通并产生交叉污染 ;需确保相对负压的房间包括产生湿热气体的清洗间、灭菌间等,产生粉尘的称量间等,相对负压可以防止湿热气体和粉尘扩散到其他生产区域,污染环境。

2.6 公用工程系统分析

该案例车间需配置公用工程系统包括注射用水、纯化水、纯蒸汽、工业蒸汽、压缩空气、无菌压缩空气、工艺冷却水等。

注射用水系统主要用于CIP(在线清洗系统)、蛋车清洗机、蛋盘清洗机、工器具清洗、纯化操作、培养基制备、缓冲液制备等。纯水系统主要用于CIP(在线清洗系统)、蛋车清洗机、蛋盘清洗机、工器具清洗、洁净服清洗等。工业蒸汽系统主要用于空调加湿、高压灭菌柜的辅助升温、有毒区废弃物高压消毒、工艺罐体的辅助升温等。纯蒸汽主要用于接触产品的工艺设备的灭菌、洁净物品的高压灭菌。压缩空气主要用于工艺设备的仪表、阀门等。无菌压缩空气用于工艺管路的吹扫、液体的压力传输等。工业蒸汽、工艺冷却水、压缩空气引自厂区的集中动力站,注射用水机、纯水机、纯蒸汽发生器、蒸馏水机位于生产车间的下一层。

对于活毒区与非活毒区,纯水、注射用水需各自独立的回路;压缩空气、无菌压缩空气、蒸汽、纯蒸汽设置止回阀可满足要求。

所有活毒区的废水均汇总至生产车间楼下的活毒废水站,经蒸汽消杀后再排出至厂房外。

由于四价流感病毒裂解疫苗车间每年生产时间集中在几个月内,在此生产周期内,任何公用工程的维持系统均不允许出现问题。因而,在该四价流感病毒裂解疫苗车间的工程设计中,公用工程的保障系统(水、电、气的供应)设计需要重点分析。对于重点的公用工程系统,需配备备用机组以及备用系统,确保公用工程系统的稳定性和可靠性。

3 结束语

综上,四价流感病毒裂解疫苗车间的有毒培养区、有毒纯化区、无毒纯化区、毒种制备区、清洗准备区应各自分开,各个分区设置独立的人流、物流、污物流;每个分区的空调系统也应当完全独立设置。另外,由于生产中会用到大量的鸡胚,车间内蛋车运送路径的设计原则为:满载蛋车的运输路径尽可能短,科学减轻运输负担。

同时,四价流感病毒裂解疫苗车间由于其生产工艺的特殊性,且不同的四价流感病毒裂解疫苗企业的生产工艺都有各自的侧重点,工程设计中可根据各家生产工艺的特点,并结合厂房的实际空间情况,将生产线设计成往返型流线或单向型流线[4]。

目前,国内外有多家四价流感病毒裂解疫苗生产企业,但无论生产工艺有怎样的差异,在设计过程中均需要考虑其经济性、劳动成本和能源能耗以及车间的运行对于环境影响等问题,这也是设计过程中需要不断探索的课题,需要在反复的实践中进行优化,有助于促进整个行业的良性发展。