烧结烟气氨法脱硫副产物氧化系统的优化研究

阮志勇,黎柳升,陈 阳,韦晋科,蒋 进,春铁军,贾 勇,*

(1.广西柳州钢铁集团有限公司技术中心,广西 柳州 545002;2.广西柳州钢铁集团有限公司烧结厂,广西 柳州 545002;3.冶金减排与资源综合利用教育部重点实验室,安徽工业大学,安徽 马鞍山 243032)

0 引言

钢铁工业烟气是除燃煤烟气外的又一主要SO2排放源[1]。烟气脱硫是控制SO2排放的有效手段,其中氨法脱硫以氨(NH3·H2O)为脱硫剂吸收烟气中的SO2,在控制SO2污染的同时可实现硫资源的回收,应用前景广阔[2-6]。柳钢1#360 m2烧结机脱硫采用氨法脱硫技术,利用焦化厂副产物氨为脱硫剂吸收烟气中的SO2,实现以废治废。新出台的《钢铁烧结、球团工业大气污染物排放标准》(GB 28662—2012)[7]和《钢铁企业超低排放改造工作方案(征求意见稿)》等标准对钢铁烧结烟气中SO2、颗粒物等污染物的排放浓度限值有了更为严格的规定。柳钢氨法脱硫系统建成于2007年,尽管脱硫效率能够满足当前的排放标准,但是喷淋塔底部的持液槽未设置空气鼓泡氧化系统,脱硫副产物正四价硫((NH4)2SO3,NH4HSO3)的氧化率不高(约70%)。(NH4)2SO3和NH4HSO3的热稳定性较差,分解温度约60~70 ℃,当循环喷淋浆液在吸收区与热烟气接触时,液相中的正四价硫受热分解成为SO2和NH3,一方面造成脱硫效率和硫酸铵产率的下降,另一方面SO2、NH3和水蒸气在净烟气中反应生成气溶胶颗粒,形成二次污染。因此,对柳钢1#360 m2烧结机配套的氨法脱硫正四价硫氧化系统进行改造,是提高该氨法脱硫系统运行稳定性及抑制气溶胶逃逸的关键。

为了防止液相中颗粒物沉积,柳钢烧结烟气氨法脱硫系统的喷淋塔底部持液槽中设有脉冲悬浮管,在此脉冲悬浮管的基础上增设氧化风机即可实现副产物(NH4)2SO3和NH4HSO3的强制氧化。氨法脱硫副产物(NH4)2SO3和NH4HSO3的氧化受氧化空气量、浆液pH值、浆液浓度和停留时间等因素的综合影响。课题组前期结合氨法脱硫工艺特点,对正四价硫氧化动力学过程进行了实验研究,建立了正四价硫氧化动力学方程,明确了各主要因素对正四价硫氧化速率的影响规律[8]。另外,为了推进氨法脱硫正四价硫氧化系统设计和运行的精确化控制,建立了氨法脱硫持液槽正四价硫的数学模型,计算不同正四价硫浓度、总硫浓度、停留时间和氧化空气量等条件下正四价硫的氧化率[9-10]。

因此,本文在前期氨法脱硫正四价硫氧化动力学研究的基础上[8-11],建立了数学模型对柳钢1#360 m2烧结机配套的氨法脱硫系统正四硫氧化过程进行数值模拟,为氨法脱硫正四价硫氧化系统的改造和运行提供理论和技术基础。

1 柳钢1#360 m2烧结烟气氨法脱硫系统

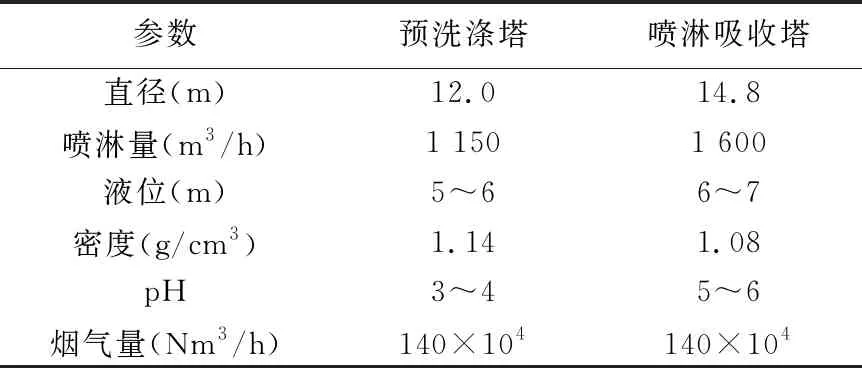

柳钢1#360 m2烧结机配套建设的氨法脱硫系统由预洗涤塔和喷淋吸收塔组成。烧结烟气从顶部进入预洗塔并与喷淋而下的浆液顺流接触,浆液与热烟气发生热量交换而被蒸发、浓缩,烟气温度从100~140 ℃下降至55~70 ℃,降温后的烟气接着进入喷淋吸收塔并折转向上与喷淋而下的浆液逆流接触,烟气中的SO2被吸收进入液相,净烟气经除雾后排入大气,吸收了SO2的浆液落入喷淋塔底部的持液槽。柳钢1#360 m2烧结烟气氨法脱硫系统主要结构和运行参数如表1所示。

表1 柳钢1#360 m2烧结烟气氨法脱硫系统主要结构和运行参数

2 数学模型

2.1 模型假设

(1)持液槽液相中离子均匀混合;

(2)持液槽液相中离子及化学反应处于平衡状态;

(3)氧化空气气泡直径分布均匀。

2.2 数学模型

喷淋塔底部持液槽示意图如图1所示。

稳态运行条件下,持液槽内物料守恒:

Lin=Lr+Lout

(1)

式(1)中,Lin为流入持液槽浆液量,L·min-1;Lr为循环喷淋浆液量,L·min-1;Lout为排出至预洗涤塔浆液量,L·min-1。Lout可按式(2)进行计算。

Lout(cS4++cS6+)=mSO2

(2)

(3)

持液槽中,含硫离子的累计量Mi可按式(4)进行计算:

Mi=Linci,in-Lrci-Loutci

(4)

式(4)中,ci,in为落入持液槽浆液中的离子浓度,mol·L-1;为持液槽内浆液中的离子浓度mol·L-1。

持液槽中离子反应速率r(mol·min-1)可按式(5)进行计算:

r=rIVV

(5)

上式中,V为持液槽体积,L;正四价硫氧化速率rIV可按式(6)进行计算[8]:

(6)

(7)

(8)

式(8)中,H0为O2在水中的溶解度系数,mol·L-1·Pa-1;比例系数h可按式(9)进行计算:

h=h++h-+hG

(9)

O2的液相传质系数kL可按下式计算[13]:

(10)

式(10)中,g为重力加速度,m·s-2;DO2为O2在浆液中的扩散系数,m2·s-1;ρ和σ分别为浆液密度(kg·m-3)和表面张力(N·m-1);DO2为气泡平均直径,m。

(11)

式(11)中,α为系数;M为溶剂水的摩尔质量,g·mol-1;μ为浆液粘度,Pa·s;v为O2的摩尔体积,cm3·mol-1。

(12)

式(12)中,D为持液槽直径,m;u为氧化空气表观气速,m·mol-1。

式(6)中,持液槽内气-液接触比表面积a可按式(13)计算:

(13)

气含率dvs可按下式进行计算:

(14)

2.3 计算方法

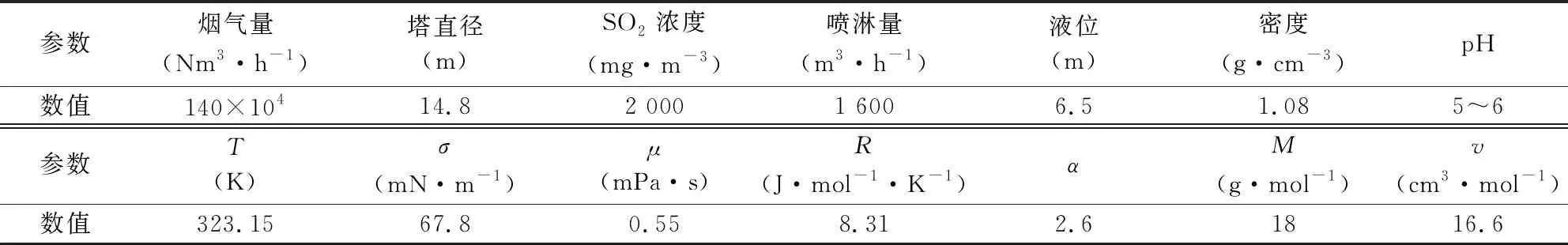

稳态运行条件下,持液槽内离子反应速率r与SO2吸收率mSO2的比等于正六价硫与总硫浓度的摩尔比。当总硫浓度(cs)、浆液pH值、停留时间和氧化空气量等条件一定的条件下,正四价硫的氧化率也是定值。输入模型参数计算rIVV,调节正四价硫和正六价硫的数值,直至rIVV/mSO2与正六价硫浓度比上总硫浓度的值的绝对误差小于0.001,此时正六价硫与总硫浓度的比即为该条件下正四价硫的氧化率。模型参数如表2所示。

表2 模型参数

3 结果与讨论

3.1 氧化空气量的影响

(15)

(16)

(17)

δ0、δ1和δ2随pH值的变化如图3所示。

3.2 总硫浓度的影响

3.3 pH值的影响

控制浆液总硫浓度为1.63 mol·L-1,氧化空气量为254 m3·h-1,浆液温度为323.15 K,pH值对正四价硫氧化率的影响如图5所示。

3.4 氧化系统改造及运行

根据柳钢1#360 m2烧结机排放烟气量、SO2浓度和氨法脱硫喷淋塔结构尺寸,建立数学模型对正四价硫氧化系统进行了计算,结果显示:正四价硫的氧化率随氧化空气量的增大而增加,当pH值高于5.8,总硫浓度高于2.0 mol·L-1时,正四价硫的氧化率随氧化空气量的增加上升缓慢。正四价硫的氧化率随pH值和总硫浓度的降低而增大,控制pH值为5.4,总硫浓度为1.63 mol·L-1,氧化空气量为254 m3·h-1时,正四价硫的氧化率约94.8%。基于上述模型计算结果,对柳钢1#360 m2烧结机配套的氨法脱硫正四价硫氧化系统进行改造,在现有脉冲悬浮管的基础上增设了OSR-150H型高压风机(风量570~1 740 m3/h,风压98 kpa),通过鼓空气实现正四价硫的强制氧化。氧化系统改造后的运行测试结果表3所示。

表3 氧化系统改造后正四价硫氧化率

续表

4 结论

(1)针对柳钢1#360 m2烧结机氨法脱硫系统正四价硫氧化率低易导致硫铵产率低和气溶胶逃逸等不足,本文基于前期正四价硫氧化动力学和数学模型的研究,建立了持液槽正四价硫氧化数学模型。

(2)利用建立的数学模型计算了不同氧化空气量、总硫浓度和pH等工艺条件下正四价硫的氧化率的变化规律。结果显示,正四价硫的氧化率随氧化空气量的增大而增加,当pH值高于5.8,总硫浓度高于2.0 mol·L-1时,正四价硫的氧化率随氧化空气量的增加上升缓慢。正四价硫的氧化率随pH和总硫浓度的降低而增大,当pH为5.4,总硫浓度为1.63 mol·L-1,氧化空气量为254 m3·h-1时,正四价硫的氧化率约为94.8%。氧化槽中浆液pH和总硫浓度的控制需综合考虑脱硫效率和结晶能耗。

(3)结合模型计算结果对柳钢1#360 m2烧结机氨法脱硫正四价硫氧化系统进行改造,在现有脉冲悬浮管的基础上增设了OSR-150H型高压风机(风量570~1 740 m3/h,风压98 kpa),通过鼓空气实现正四价硫的强制氧化。氧化系统改造后的运行测试结果显示,正四价硫的氧化率为94.3%~97.8%,有效提高了该氨法脱硫系统的稳定性并在一定程度上可抑制二次污染。

——以柳钢为例