酸洗磷化废水处理及回用工程实例分析

吴 斌

(煤科集团杭州环保研究院有限公司,浙江 杭州 311201)

0 引言

磷化处理是常用于金属表面处理的一种工艺,其过程是化学与电化学反应形成磷酸盐化学转化膜的过程,在磷化处理之前,还需进行脱脂、酸洗处理以去除金属表面的油脂、氧化皮和锈蚀物等。因此,酸洗磷化废水中主要含有铁、酸、磷酸盐及少量油脂。

不少地区对酸洗磷化行业废水的处理及排放要求都比较高,在太湖流域甚至对新建的排放氮磷污染物的工业项目,不予环境准入。因此,对酸洗磷化废水进行切实可行的回用处理,具有较为实际的意义。

针对酸洗磷化废水,国内已有不少成熟可靠的处理工艺,如“隔油+中和+气浮+斜管沉淀”[1],“二级中和+二级沉淀+气浮+活性炭吸附”[2],上述工艺处理之后的出水,均可达到《污水综合排放标准》(GB 8978—1996)中的一级排放标准。

酸洗磷化废水处理后出水中污染物已大大降低,但是排入环境,仍会对环境造成影响。上述出水十分清澈,因此往往考虑回用。由于常规处理工艺出水的含盐量较高,氯离子浓度往往在2 000 mg/L以上,电导率在4 000 μs/cm以上,如果直接回用于酸洗磷化工序,随着盐分的累积,必将影响产品质量[4]。采用“超滤-反渗透”工艺对常规处理后的出水进行脱盐处理,处理后的出水回用于酸洗磷化工序,既可以保护环境,节约水资源,又不影响产品的质量。本文对萧山区某机械加工厂的酸洗磷化废水处理工程实例进行分析,旨在为相似工程应用提供一定参考。

1 设计水质水量

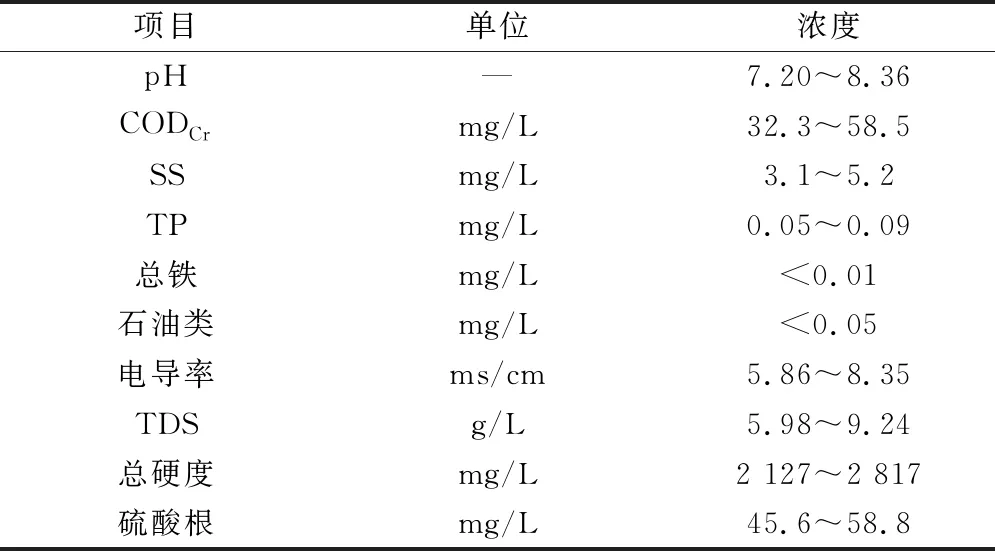

萧山某机械加工企业是一家专门从事汽车配件、机械配件、电器配件的生产企业。在酸洗及磷化的漂洗过程中产生废水,该废水主要含有铁离子、盐酸、磷酸盐等污染物,并含有少量悬浮物,其酸洗磷化车间的废水量为20 m3/d,废水原水水质见表1。

表1 酸洗磷化原水水质

2 废水的预处理工艺

2.1 预处理工艺流程

根据酸洗磷化废水的水质特点,需要通过预处理将废水pH调至中性,并去除绝大部分污染物质后,方可进入“超滤反渗透系统”,并且由于处理水量较小,采用间歇式操作更为简便,预处理工艺流程见图1。

酸洗磷化废水经排水沟进入隔油调节池内,进行水质、水量调节,出水在提升泵的作用下进入中和沉淀池,通过投加石灰乳进行中和、混凝、沉淀,必要时投加聚丙烯酰胺(PAM)作为助凝剂,加快沉淀速度,提高处理效率,上清液打入生化池,在生化池内进行生物降解。生化池出水打入混凝沉淀池,投加聚合氯化铝(PAC),经沉淀去除水中的SS,出水经过活性炭吸附后进入UF原水箱,进行后续深度处理。

系统内的污泥依靠重力排入污泥浓缩池内,污泥通过厢式压滤机脱水后,委托处置。

2.2 主要构(建)筑物、设备及设计参数

(1)调节池。规格为1.2 m×1.5 m×2.5 m,有效容积4.5 m3。耐腐蚀泵(FP40-32-125)2台(一用一备)。

(2)中和沉淀池。利用酸碱中和、氢氧化物沉淀、同离子效应及共沉淀等原理,用石灰乳作中和剂进行中和沉淀处理,去除水中绝大部分的铁离子、磷酸盐等,规格为1.2 m×3.0 m×4.5 m,有效容积16 m3,1座,钢砼结构,间歇运行。

(3)中间调节池。规格为1.3 m×3.0 m×2.5 m,有效容积10 m3,1座,钢砼结构。耐腐蚀泵(FP40-32-125),2台(一用一备)。

(4)SBR生化池。规格为1.7 m×3.0 m×4.5 m,有效容积23 m3,分为2格,交替运行,钢砼结构。耐腐蚀泵(FP40-32-125)2台。罗茨风机(SSR50-50A)2台(一用一备)。

(5)混凝沉淀池。通过投加PAC和PAM,混凝沉淀除去水中的细小悬浮物,规格为1.8 m×1.4 m×4.5 m,有效容积10 m3,1座,钢砼结构,间歇操作。

(6)污泥重力浓缩池。浓缩后污泥进入板框压滤机脱水,规格为1.8 m×1.4 m×4.5 m,有效容积10 m3,1座,钢砼结构。污泥泵(ISG25-125)2台(一用一备)。板框压滤机,过滤面积10 m2,1台。螺杆泵(GF25-1)1台。

(7)加药箱。规格为1.0 m×1.0 m×1.5 m。加药泵(IHG25-125A)2台。搅拌机,转速80 rpm,2台。

(8)活性炭吸附塔。ø 500 mm,H 4 937 mm,单塔活性炭填充量0.4 m3,采用木质颗粒活性炭,粒径1.5~2 mm,共2座。清水泵(ISG32-100)1台。

2.3 预处理效果

经过“隔油+中和沉淀+生化+混凝沉淀+活性炭吸附”工艺处理后,酸洗磷化废水中绝大部分的污染物质得以去除,出水清澈,连续3个多月的运行及取样分析,出水水质见表2。

表2 预处理出水水质

3 中水双膜法处理工艺

由表2可以看出,经过预处理之后,出水中CODCr、SS、TP,总铁,石油类等污染物质均较低,但是电导率高达5 860~8 350 μs/cm,如不脱除水中的盐分,难以持续回用。因此,采用“超滤-反渗透”工艺进行深度脱盐处理,处理工艺见图2。

由于项目水量较少,超滤膜选用国产PP膜,能较好地适应项目中水的水质,换膜成本也较低;反渗透膜采用海德能抗污染膜。系统的回用率为70%,反渗透出水的电导率在50~150 μs/cm,低于酸洗磷化车间原先使用的自来水电导率(萧山地区自来水电导率在200 μs/cm左右),脱盐率达98.3%~98.9%。经过3个多月的运行及取样分析,反渗透出水水质见表3。

表3 反渗透出水水质

由上表可见,反渗透出水各项指标均满足《城市污水再生利用 工业用水水质》(GB/T 19923—2005)中工艺与产品用水标准,完全可以回用做酸洗磷化的工艺用水。经过对本项目“超滤-反渗透”系统1年多的运行观察,膜的化学清洗频率为3~6个月,化学清洗后,系统的运行压力和出水量都能得以恢复,运行较为稳定。

4 直接运行成本

系统处理费用包括人工费、电费、药剂费、维修费、膜更换费等。

(1)人工费:处理水量较少,操作人员为兼职1人,吨水人工费为0.833元。

(2)电费:吨水耗电为3.21 kW·h,电费0.8元/kW·h,吨水电费为2.568元。

(3)药剂费:包括石灰乳、PAC、PAM及膜处理所用的阻垢剂和酸碱等,吨水药剂费为1.725元。

(4)维修费:按设备投资的3%计,吨水维修费为0.657元。

(5)膜更换费:膜运行3年更换一次,吨水的膜更换费为0.822元。

该系统直接运行成本合计为6.605元/吨水。

处理之后70%的出水可以回用,代替原先使用的工业自来水,萧山地区一般企业的工业用水价格为4.9元/吨水(包含供水价格和污水处理价格),减去节省的自来水费用后,实际的处理成本将大幅降低。

5 结论

酸洗磷化废水经“隔油+中和沉淀+生化+混凝沉淀+活性炭吸附”预处理,CODCr去除率达到70.7%~83.8%,TP去除率高达99.85%~99.92%。

再经“超滤-反渗透”深度处理后,脱盐率达到98.3%~98.9%,出水电导率在50~150 μs/cm,完全可以回用做酸洗磷化工艺用水,在保护环境,节约水资源的同时,降低企业的部分成本。

企业所在地区没有市政污水管网,反渗透浓水经收集后,运送至附近污水处理厂进行后续处理。