膨化机小模孔模具物料挤出过程的流场数值模拟与分析

阮伟豪,武 凯

(南京理工大学 机械工程学院,江苏 南京 210094)

在水产饲料加工领域,挤压膨化是饲料颗粒较为普遍的生产方式[1]。在螺杆挤出过程中,生产的工艺参数和挤出的模具结构会直接影响到挤出产品的质量与生产的效率。利用计算机流体力学软件对螺杆挤出过程进行数值仿真,可以得到挤出过程的多项物理参数,进而分析对比不同工艺参数和模具结构对挤出产品的质量和生产效率的影响。在此方面,陈晋南等[2]研发了双螺杆挤出平行4孔模具,数值研究了模具压差对高黏度聚合物在双螺杆挤出平行4孔模具流道内熔体流场的影响;秦贞明等[3]数值研究了异向旋转双螺杆挤出机模具过渡和稳流段的等温流场;时俊峰等[4]数值研究了不同工艺参数对双螺杆挤出机机头过渡体内物料流场的影响;郎珊珊[5]研究了双螺杆挤出机模具不同结构参数对挤压组织化花生蛋白质组织化度的影响;Adekola[6]研究了双螺杆挤出机模具长度和模孔直径对挤出机内物料熔体流动特性的影响;梁军杰等[7]数值研究了一种双腔式锂电池涂布挤压模头的结构参数对浆料在挤压模头出口速度分布均匀性的影响。

在生产水产膨化饲料时,常规的螺杆挤出模具的模孔直径一般在1~20 mm,而面向鱼苗和其他小型水产生物的膨化饲料粒径为0.5~1.5 mm[8],生产此类小粒径膨化颗粒的模具模孔直径小于0.5 mm。相对于常规粒径膨化颗粒,小粒径膨化颗粒对物料的均匀性和螺杆挤压膨化机的挤出性能有更高的要求。现有研究主要集中在螺纹几何结构和操作参数对挤出过程和挤出品质的影响[9]等方面,以增强螺杆的建压能力和在挤压过程中对物料的混合性能,在模具结构和物料在模具内流动状态对挤出性能、颗粒质量的影响方面研究较少[10]。本研究使用计算流体力学软件POLYFLOW对模孔直径为0.4 mm的模具内的熔体流场进行了模拟,分析模前压力、模孔过渡段锥孔角度对模具内物料熔体各项物理量的影响,为小直径模孔的模具优化和小粒径膨化颗粒生产工艺优化提供理论依据。

1 几何模型和网格划分

本研究的几何模型总长度为92.5 mm,包括螺杆挤出末端扩流区、挤出模具两部分,如图1所示。模型的坐标原点建立在螺杆挤出末端扩流腔体入口面的中心,沿z轴正方向为物料熔体挤出方向。为确保物料熔体能够顺利挤出,挤出模孔设计为阶梯式圆柱结构,过渡段采用锥孔连接。模孔入口直径为1 mm,出口直径为0.4 mm,模孔总长度为5 mm,锥孔角度分别设置为15°、20°、25°、30°。

图1 几何模型

在实际仿真中,为减小计算所需资源量,根据该几何模型的对称性,选取完整模型的1/4作为计算区域进行模拟[11]。在进行网格划分时,对双螺杆挤出机末端扩流区腔体采用较大尺寸的四面体单元进行网格划分,对模孔采用较小尺寸的四面体单元进行网格划分,如图2所示,单个模孔网格数量最高为2 454个,网格总体数量最高为142 144个。

图2 1/4的几何模型和网格划分

2 数学模型和边界条件

基于螺杆挤出过程熔体流动状态和模拟需求,假设:(1)物料熔体为幂律流体;(2)物料熔体为不可压缩流体,且完全充满流道;(3)流场为等温稳态流场;(4)由于流体雷诺数较小,流动为层流运动;(5)由于物料熔体的惯性力、重力远小于黏性力,惯性力、重力等体积力忽略不计;(6)流道壁面无滑移。

基于上述假设,流场的连续性方程、运动方程和本构方程[12]为:

∇·u=0

(1)

-∇pI+∇·τ=0

(2)

(3)

D=(∇u+∇uT)/2

(4)

(5)

物料选为玉米粉[13],在玉米粉含水率为28%、温度为150℃时,物料的稠度系数K为8 000 Pa·sn,幂律指数n为0.4,密度ρ为1 200 kg/m3。

模拟计算时,给定边界条件:给定入口压力分别为5、10、15 MPa[14];给定出口压力为0.1 MPa;模型左右壁面为对称面,其他壁面无滑移。

3 结果与分析

3.1 模前压力对物料熔体各物理量的影响

沿z轴每隔0.25 mm取模孔的横截面,计算物料熔体速度、压力、剪切速率、剪切应力、黏度等物理量在每个横截面上的平均值,以分析不同模前压力下物料熔体各物理量平均值沿轴向的变化。物料熔体各物理量的平均值定义为:

(6)

式中,x为各物理量。

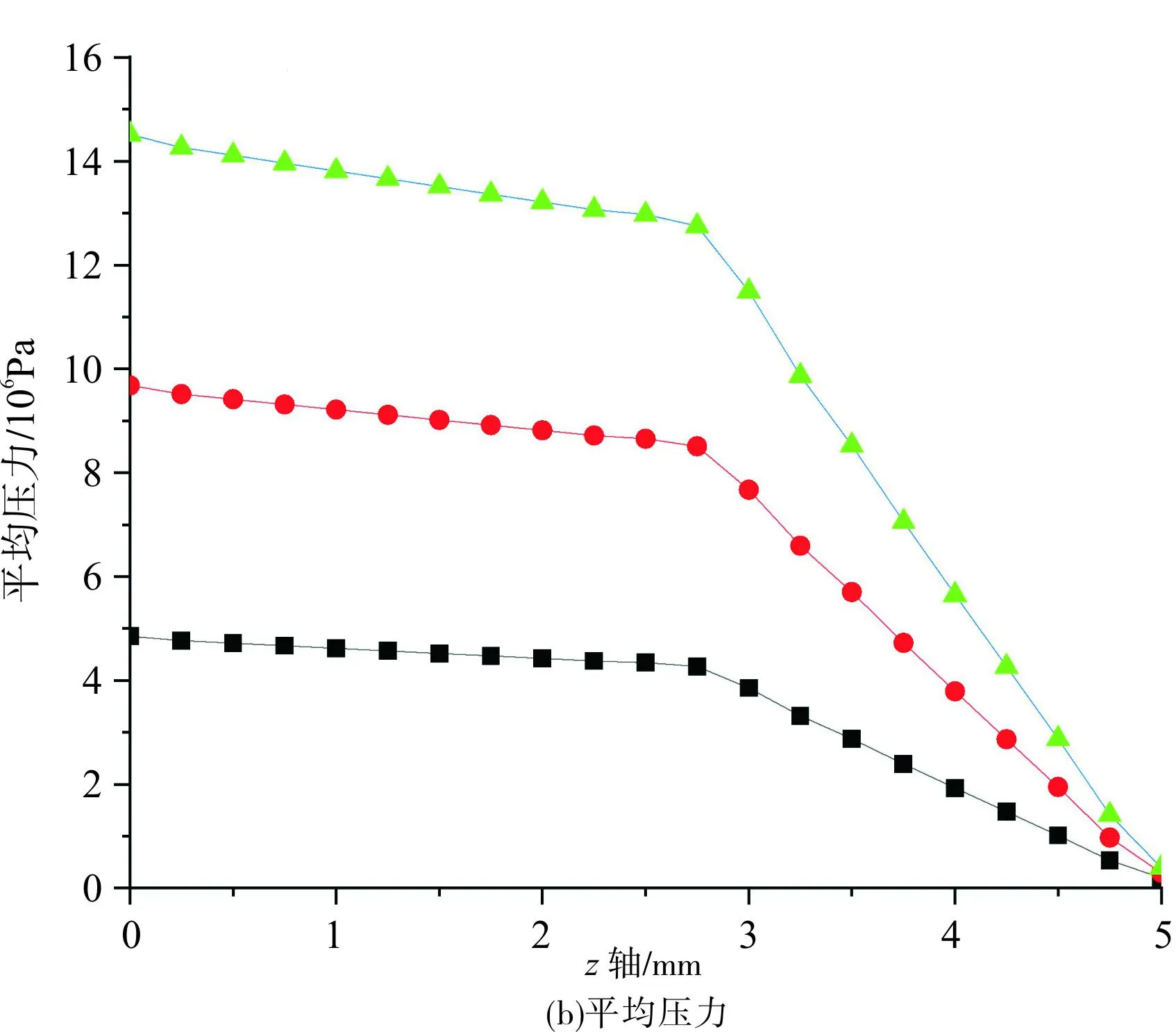

图3(a)~(e)分别给出不同模前压力下物料熔体在过渡段锥孔角度为30°模孔内的各物理量的平均值沿z轴的变化。从图中可以看出,随物料熔体在进入挤出模具前所受压力增大,物料熔体在模具内的平均速度、平均压力、平均剪切速率、平均剪切应力增加,平均黏度减小,且在15 MPa的模前压力下流场变化最为明显。由图3(a)可知,在5、10、15 MPa的模前压力下,物料熔体在出口处的速度分别为2.27、13.12、36.42 m/s,速度相差近16倍,表明物料熔体在模具内流速受模前压力影响较大。同时,物料熔体在模孔出口处的速度在一定程度上代表挤出机的挤出效率,即增加模前压力能在一定程度上提高螺杆挤出的挤出性能和产量。

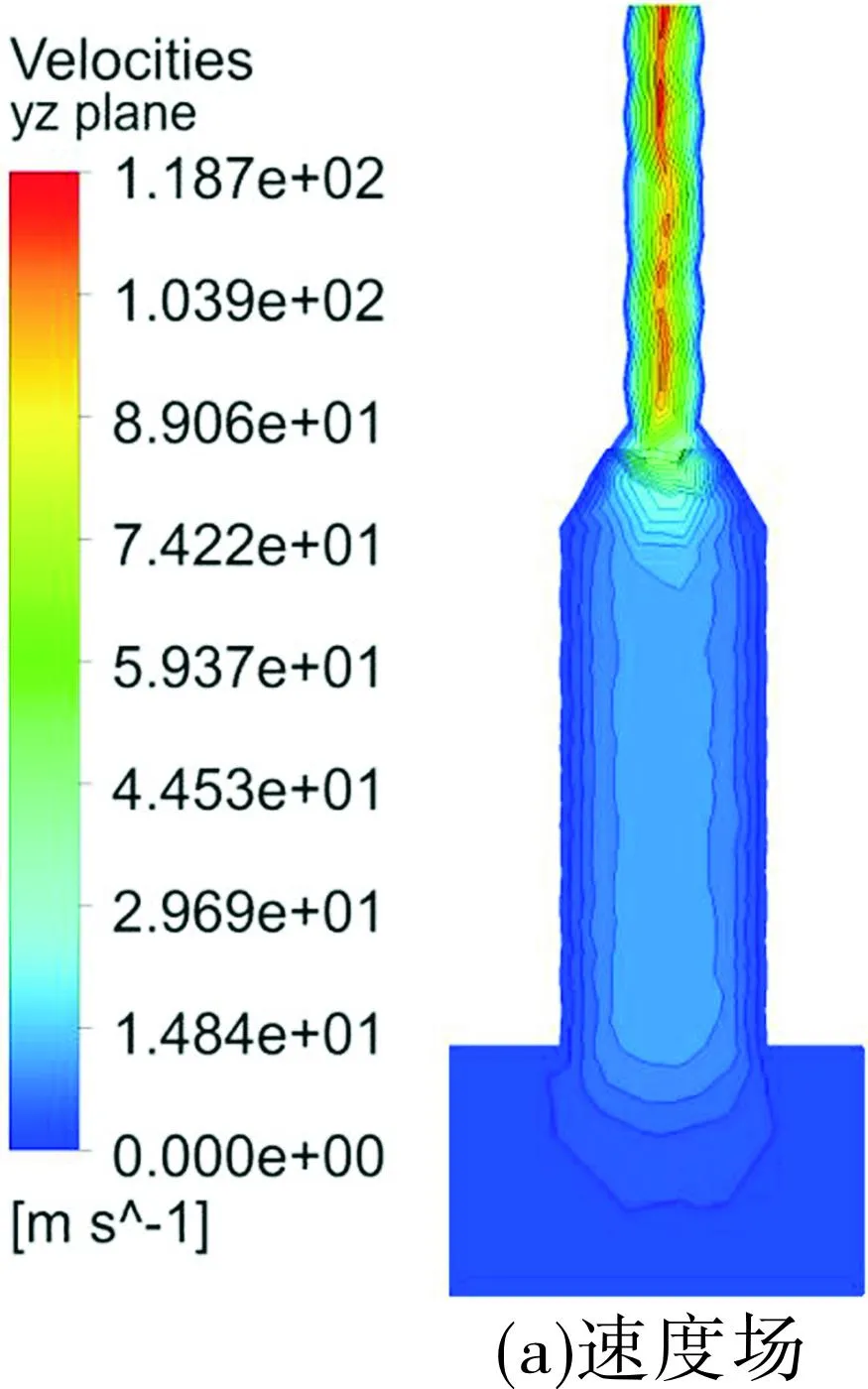

图4给出物料熔体在15 MPa的模前压力下沿yz截面的压力场、速度场、剪切速率场、剪切应力场。如图4(b)所示,物料熔体在模孔内所受压力沿z轴方向逐渐降低。在不同的模前压力下,物料熔体在模孔入口平直段和出口平直段的变化速率均相对稳定;在模孔过渡段,随模前压力的增加,物料熔体所受的压力出现小幅度的增长。在过渡段的压力增长使得物料熔体极易在锥孔内产生回流现象,导致颗粒汇集成较大的颗粒团,从而堵塞模孔。

图4 15 MPa模前压力下yoz截面熔体的流场

结合图3和图4分析,在沿z轴方向上,不同模前压力下物料熔体的速度、剪切速率、剪切应力的总体变化趋势近似。在模孔入口平直段,物料熔体的平均速度、平均剪切速率、平均剪切应力相对稳定,呈现小幅度的增长趋势;在模孔过渡段,物料熔体的速度、剪切速率、剪切应力随模孔直径由1 mm缩小至0.4 mm而发生急剧性的变化:相对于模孔入口平直段,物料熔体的速度增加了约1.3倍,剪切速率增加了约8.2倍;在模孔出口平直段,物料熔体受到的压降作用增强,其速度呈现较大增长趋势,剪切速率与剪切应力的变化趋势减缓并趋于稳定。相对于入口平直段和过渡段,物料熔体在出口平直段受到剪切作用较强,有助于破碎由于模孔孔径减小而汇集的物料颗粒,使物料颗粒在单位体积内更加均匀,在一定程度上缓解由于模前压力增加而形成的物料颗粒团,同时较高的剪切作用会增强物料熔体挤出模具后的胀大效应,使物料获得更高的膨化效果。

3.2 过渡段锥孔角度对熔体各物理量的影响

针对模孔过渡段对物料熔体的影响,数值模拟不同过渡段锥孔角度下物料熔体在模孔内的流场。为深入分析流场变化,在几何模型yz截面上取模孔的中心轴线a-a,如图1所示。图5(a)~(d)给出15 MPa模前压力下物料熔体各物理量在不同过渡段锥孔角度的模孔内沿中心轴线a-a的变化。从图中可以看出,过渡段锥孔角度的变化对各物理量沿模孔中心轴线a-a的影响主要集中在模孔过渡段和出口平直段。

图5 不同过渡段锥角下熔体各物理量沿模孔中心轴线a-a的变化

如图5(a)和(b)所示,在模孔过渡段,物料熔体速度和压力沿模孔中心轴线a-a的变化趋势随锥孔角度减小而减缓。这是由于,随锥孔角度减小,物料熔体因模孔直径减小而产生的压增逐渐小于其沿轴线的压降,物料熔体在过渡段产生的压力增长得到缓解,由于压力变化产生的速度波动也随锥孔角度减小而消失。在出口平直段,物料熔体速度和压力沿模孔中心轴线a-a的分布与图3所示的平均速度、平均压力沿z轴的变化近似,且随锥孔角度减小,物料熔体的速度在模孔出口处的速度有明显降低,在一定程度上会影响螺杆挤出机的挤出效率。

如图5(c)和(d)所示,物料熔体的剪切速率、剪切应力在不同锥孔角度下沿模孔中心轴线a-a的变化趋势基本吻合。随锥孔角度减小,剪切速率、剪切应力总体的变化趋势减缓,在过渡段与出口平直段的波动近似、差值较小,表明锥孔角度的变化对物料熔体在模孔内所受剪切作用的影响较小,对颗粒的膨化效果影响近似。

4 结论

本研究利用POLYFLOW软件分别数值模拟了不同模前压力、不同模孔过渡段锥孔角度下物料熔体在0.4 mm模孔内的等温流场,分析物料熔体在流道内的速度、压力、剪切速率、剪切应力的变化规律,比较不同模前压力和不同过渡段锥孔角度对小直径模孔挤出的稳定性、均匀性的影响。

研究结果表明,物料熔体在小直径模孔内的流场分布与较大模孔内的不同,其流动状态受模前压力影响较大、受过渡段锥角影响较小。在整个模孔内,物料熔体的压力沿z轴呈线性降低,熔体速度和所受剪切作用受压力变化较为明显,特别是在过渡段各物理量出现显著增长;随模前压力增加,模孔内物料熔体的各物理量都有较大的提升,但同时会增大物理量在整个模孔内的变化梯度;随锥孔角度减小,各物理量在过渡段的变化趋势减缓,但速度、剪切速率等在出口平直段有所降低。

在小粒径膨化颗粒生产中,增加模前压力可以提高挤出效率和产量,但会影响颗粒均匀性和挤出颗粒的质量,且容易导致模孔堵塞;采用较小锥孔角度的模板可以提高挤出的均匀性,有利于物料的平稳挤出,但会影响产量。因此,在实际应用中,需要根据物料与产品的实际特性,平衡多种生产因素,以获得最佳的挤出效果和颗粒质量。