浅析光纤阵列的制作工艺

蒲 江

(四川华丰科技股份有限公司,四川绵阳,621000)

1 引言

近年来,随着数字经济高速发展,光网络、数据中心、服务器等对数字信号的运算、传输解决方案快速向高密度、高速率、高集成、小型化方向推进,高速光组件的需求也呈爆发式增长。作为光纤耦合的核心组件光纤阵列(FA),因其高密度性和高精确定位的可靠性也备受制造厂家的青睐。本文将对高速光模块中的光纤阵列的结构特点、制作工艺、常见故障及解决办法进行介绍。

2 组件结构特点

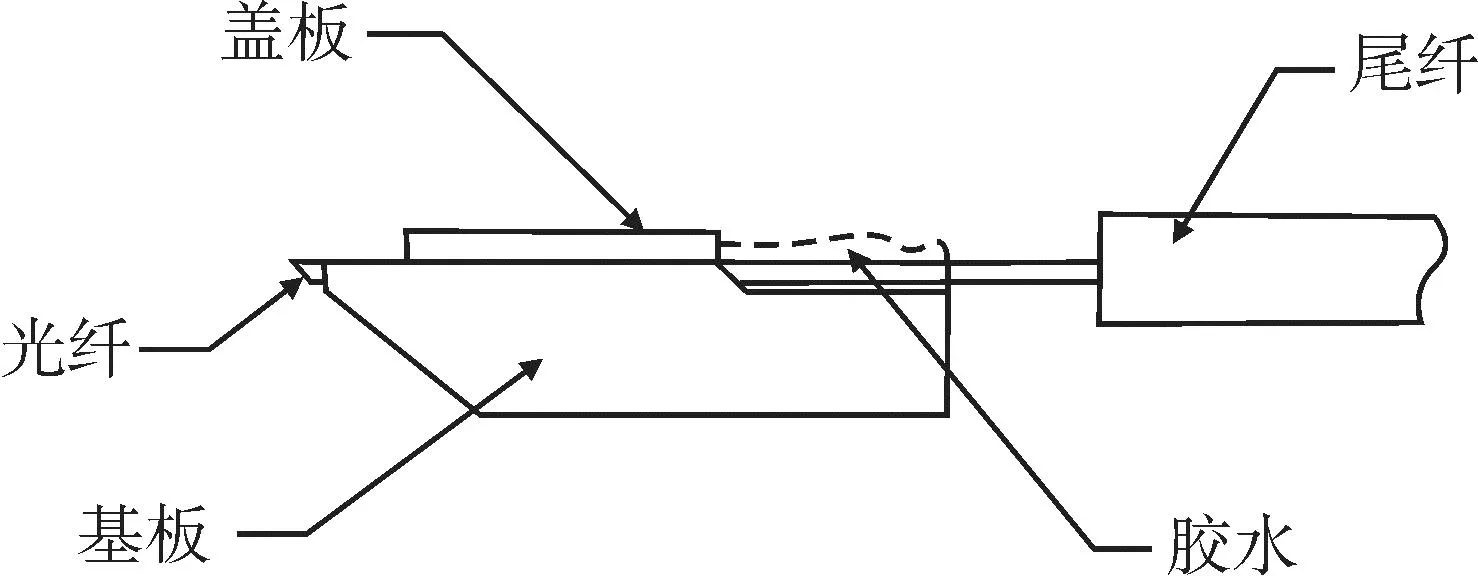

光纤阵列(FA)是用于精确放置裸光纤的定位装置。主要由基板、光纤、固定胶水、盖板组合而成如图1所示(45°结构)。根据光纤定位的方法有钻孔法、光通道密排法和型槽定位法[1]。槽型定位又可分为U型、V型,由于V型槽定位的可靠性和光纤装入的操作便捷性,在实际生产中被广泛应用。应用于有源产品上的光纤阵列,绝大多数都采用垂直耦合的方式,因此光纤会突出基板0.15~0.35mm,基板会设计成斜45°的面,避免光纤研磨加工时发生干涉。

图1 45°光纤阵列示意图

2.1 零件结构特点

1)光纤,在光模块应用中,无论传输模式是单模(G652/G657)或多模(OM1/OM2/OM3),多使用直径125um的裸光纤。

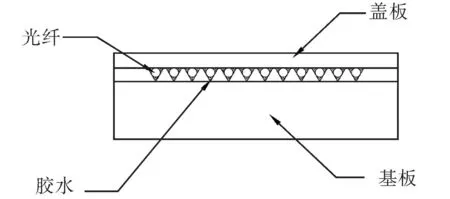

2)基板,作为最重要的光纤定位件,基板端面的长度方向设有与模块光路相匹配的多个相互平行的安装V槽,保证每个光纤截面同时有两点与槽的两侧接触如图2。V槽角度一般选择60°,通过金刚石砂轮磨削成设计的尺寸精度和表面粗糙度,其V槽的间距(pitch)尺寸必须严格控制在0.5um以下,因为随着通道的增加公差会逐渐累计,最终导致与光芯片的接收或发射点形成错位,无法耦合。基板材料需选择与光纤的膨胀系数相匹配,常选用1~1.5mm厚度的石英玻璃或高鹏硅玻璃。

图2 光纤阵列端面示意图

3)盖板,一般为一块较高透明度的薄片,为光纤提供竖直方向的约束,与基板形成3点定位,因此与光纤接触的盖板平面度也需严格控制,这关系到能否为每个通道的光纤提供接触力。材料也应选择与光纤及基板的膨胀系数相匹配,常选用0.1~0.3mm厚度的石英玻璃或高鹏硅玻璃。

4)固定胶水,用于将基板和已精准放置的光纤进行完全固定,常选用UV固化胶或353ND胶水。

3 制作工艺

光纤阵列的制作过程比较复杂,一般的模块生产制造商都不具备光纤和基板及盖板超精加工(精度控制在亚微米级以下)的能力,都是直接购买或者设计后委托加工。

在光纤阵列装配前,把获取到的零件进行超声波清洗,去除残留零件表面的脏污,并用纯净水冲洗干净。然后把剥好的扁带光纤装入V槽内,点胶填充均匀后,盖上盖板并用工装压紧,再根据胶水特性对其紫外光固化或高温烘烤[2]。

在装配过程中需注意如下:清洁间需达到至少万级的清洁度;点胶前对基板和盖板的尺寸进行严格检查,特别是V槽的角度、V槽间距、基板和盖板的平面度,因为一旦点胶固化后发现是尺寸问题导致光纤阵列的不良,将极大增加报废成本;热固化胶水需考虑与光纤及基板的膨胀系数匹配问题,这是防止膨胀系数相差较大导致应力释放产生误差的关键;胶水需设置除气泡工艺处理,存在的气泡会导致点胶量不够、渗透不均、粘接不稳固、粘结力下降等不良问题;装光纤前确认涂层是否剥干净,同时来回拨动光纤,观察是否有光纤损坏。

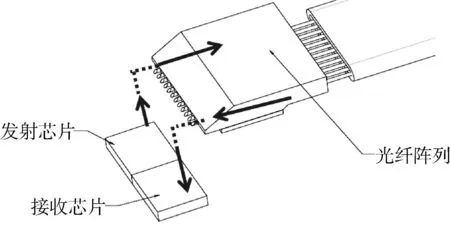

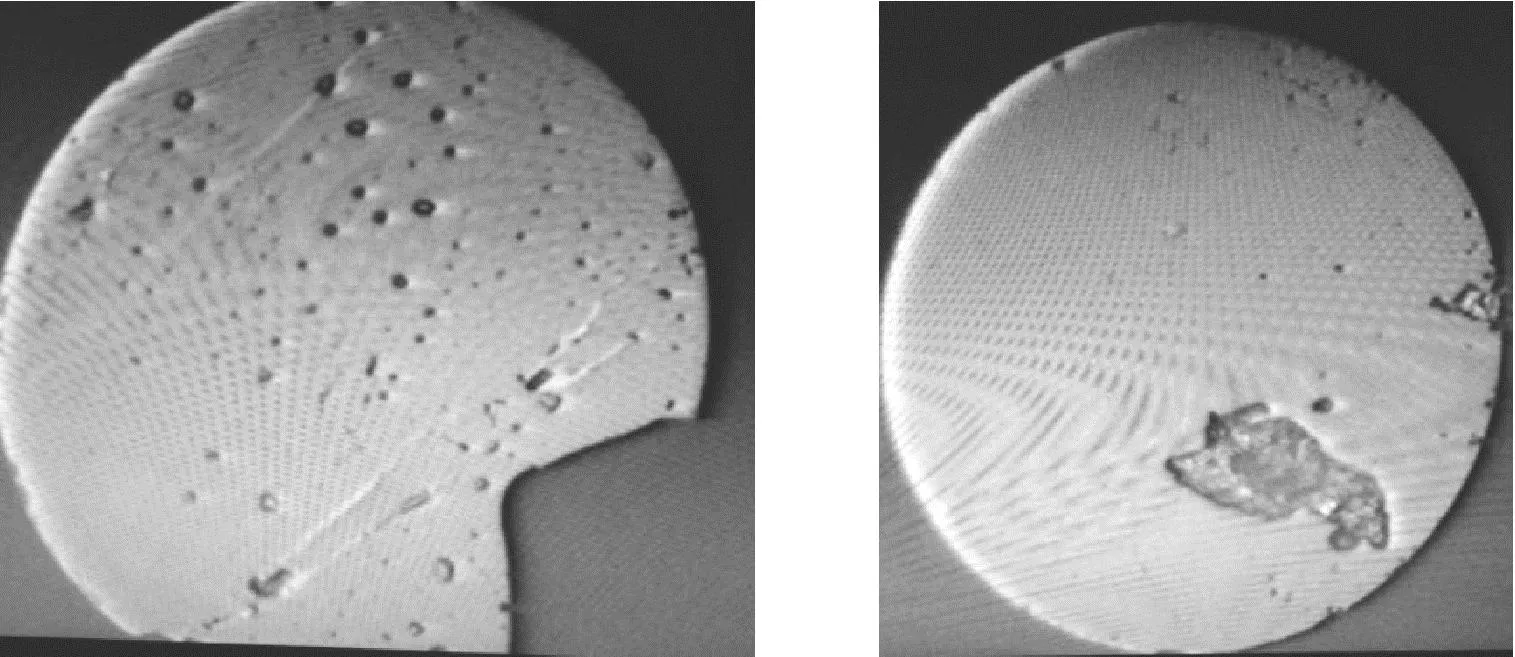

固化完成后,进入光纤研磨抛光的环节。与其他PC、APC插芯研磨后端面直接接触传输不同,模块通过光纤阵列的光纤斜面全反射原理,实现光芯片与其之间的垂直耦合如图3所示。依次通过划纤、去胶、粗磨、精磨、粗抛光、精细抛光工序后,对光纤阵列的外观、光纤端面进行检查。端面破损、划痕、黑点等为常见的光纤端面不良问题,如图4示例。对于光纤柱面不仅要严格进行镜检,对微观检查不到的地方,还需进行通光测试,检验出光是否均匀如图5、图6,判断有无光纤破裂造成的漏光问题等。检查结束后,对光纤进行分类标记,对不合格端面重新研磨,如此往复,直至符合要求。

图3 光纤阵耦合示意图

图4 光纤端面不良示例

图5 光纤阵列均匀出光

4 常见问题及解决办法

1)光纤头部断裂:这类问题一般是检查完毕后的光纤阵列在运输、保存中损害的,特别是在两侧的光纤。为此使用一款光纤头部悬空的柔软保护套就尤为重要。

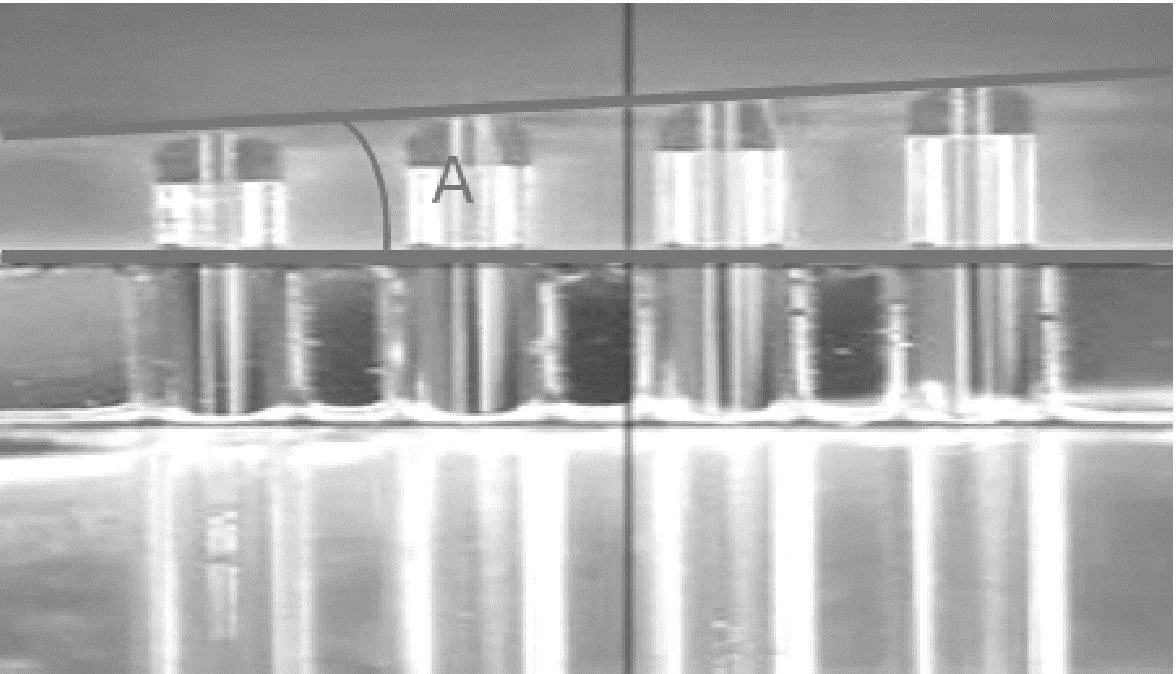

2)盖板后侧光纤断裂:如图6所示,光纤在盖板后侧的点胶处(尾纤方向)出现裂纹,其原因可能是点胶不均匀或零件脏污造成光纤受力不均,可通过观察此处点胶水填充情况来判定。

图6 光纤漏光

3)端面不良:检查研磨时光纤阵列是否被可靠安装在治具上,对浅划痕、小麻点可重复进行精磨、抛光,对于划痕较深的则需从粗磨工序开始向后研磨或者调整研磨参数后再进行研磨测试。

4)线序错误:光纤阵列另外一头常做成MT插芯,用于对外进行光纤传输,随着光纤线序的增多,在制作光纤阵列的时候很容易造成光纤阵列与MT插芯通道点位出错,因此在没有耦合前,必须依次进行通光检测。

5)耦合性差:在与光芯片耦合时,各光纤通道耦合性不一致。造成这类问题的原因,主要有两种,一是各光纤之间突出的长度一致性差,可加严控制塔差如图7中的角度A和光纤头凸出的长度公差来解决;二是各光纤与光芯片接受或发射点的垂直距离即各光纤在基板V槽内的高度差差异性大,这需要从基板加工误差、点胶均匀性、胶水与基板的膨胀系数的匹配性、装配车间及零件的清洁度上进行一一排除。

图7 光纤塔差角

5 结束语

本文介绍了光通讯领域光纤阵列这一核心耦合组件,包括其整体结构特点、基板和盖板的选材,光纤阵列装配和光纤研磨工艺以及其注意事项,需特别注意胶水对基板、胶水与光纤的膨胀系数的问题,同时也提出了常见的光纤阵列在光模块耦合时出现的问题及解决办法,从而进一步推动对光纤阵列制造的可靠性,并对其故障问题提供参考分析思路。