太赫兹玻璃绝缘子的研制

王 辰,赵建波,王 强,石 鹏

(中国电子科技集团公司第四十研究所,安徽蚌埠,233010)

1 引言

太赫兹玻璃绝缘子由于其频率高,短波段属于毫米波,其传输的安全性及抗干扰性强,信息承载量大,玻璃绝缘子常用做连接器介支撑及集成电路外壳中。射频微波器件在海洋、空间等恶劣环境条件下使用越来越多,器件上所使用的气密封连接器及气密封玻璃绝缘子的需求也越来越大。随着5G的普及,及器件间数据传输带宽提升的需求,对气密封玻璃绝缘子的频率要求也越来越高。本文重点阐述了一种太赫兹玻璃绝缘子的设计研制。

2 技术指标

产品主要技术指标如下:

特性阻抗:50Ω;

频率范围:0.01 GHz~110GHz;

电压驻波比(VSWR):小于1.6@110GHz;

泄漏率:在标准大气压下,其示踪气体泄漏率不超过≤1×10-3Pa·cm3/s;

射频插入损耗:≤0.7dB;

绝缘电阻:不小于1000MΩ。

3 结构设计

3.1 材料选择

该产品采用匹配封接,玻璃材料选择康宁7070或其他同性能材料,其线膨胀系数约为32×10-7/℃(300℃),介电常数为4.0。气密封常用的金属材料为可伐合金(4J29)其线膨胀系数为(45~55)×10-7/℃(300℃),适用于匹配封接。

3.2 外形尺寸设计

根据玻璃绝缘子的结构特点,主要设计尺寸为内导体外径、外导体内径及外导体长度。

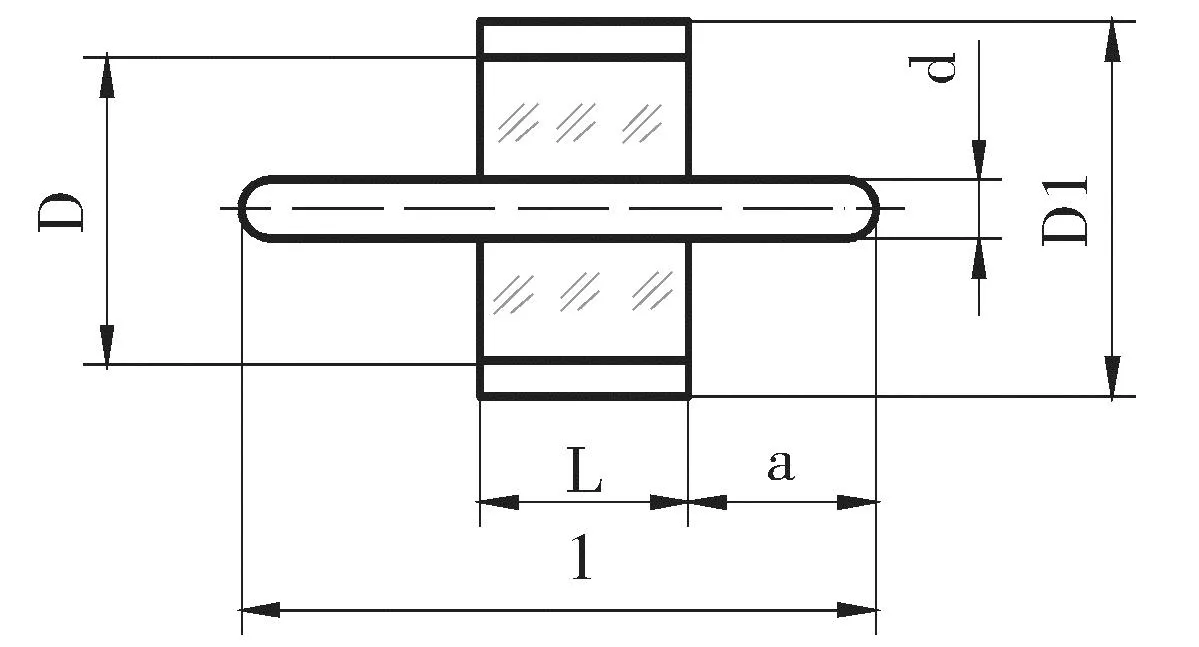

图1 玻璃绝缘子基本结构

玻璃绝缘子产品的内导体外径、外导体内径主要由特性阻抗、截止频率决定,根据公式(1)及公式(2)

(1)

式中:

fc为截止频率,单位为MHz;

C为真空中的光速;

λi为波长,单位为mm;

D为外导体内径,单位为mm;

d为内导体外径,单位为mm;

εi为相对介电常数。

(2)

式中:

Z0为特性阻抗,单位为Ω;

εi为相对介电常数;

D为外导体内径,单位为mm;

d为内导体外径,单位为mm;

已知特性阻抗Z0为50Ω,常用高频玻璃粉(康宁7070)的εi为4,截止频率fc要求大于110GHz,即110000MHz,得满足截止频率fc的内导体外径d的接近值为0.13mm。

按照内导体外径d为0.127mm计算,得截止频率f∞为119.4GHz,满足110GHz的要求。

再根据公式(1)及公式(2),得出外导体内径为0.67mm。

外导体长度根据安装环境及工艺的要求,设计为1mm。

3.3 模拟及指标验证

3.3.1 电压驻波比

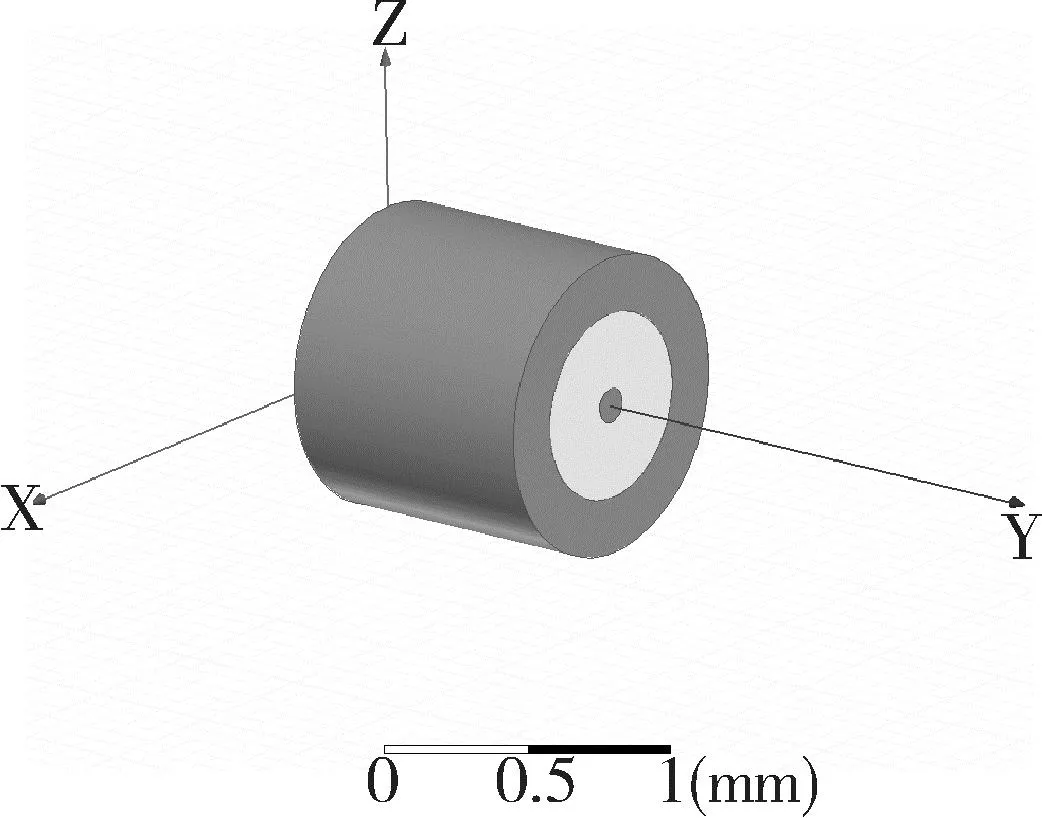

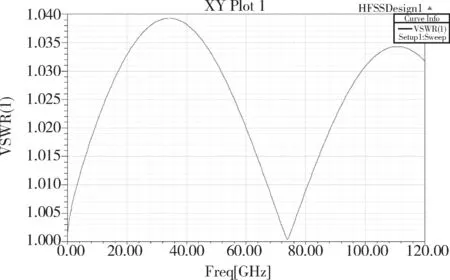

通过理论计算,确定最佳尺寸,再通过软件对结构进行微波仿真,进一步实现优化。电压驻波比仿真结果如图2所示。

仿真模型

电压驻波比(公称尺寸)图2 建模及仿真结果

仿真结果为电压驻波比≤1.04,满足电压驻波比小于1.6@110GHz。

3.3.2 绝缘电阻

绝缘电阻通常是绝缘材料的体积电阻和表面电阻的并联结果,可以按照公式(3)进行计算。

R=RV·RS/(RV+RS)

(3)

式中:RV=ρV·d/S, RS=ρS·b/S。

RV-体积绝缘电阻;

ρV-绝缘材料体积电阻系数;

RS-表面绝缘电阻;

ρS-表面电阻系数;

d-导体间绝缘材料内的最短距离;

S-导体间相对应的面积;

b-爬电距离。

将ρV=1×1016Ω·m;ρS=1×1014Ω·m;d=0.28×10-3m;S=0.36×10-6m2;b=0.28×10-3m代入公式(3)计算得:

RV=1×1016×0.28×10-3/(0.36×10-5)=0.737×1019Ω

RS=1×1014×0.28×10-3/(0.36×10-5)=0.737×1017Ω

R=RV·RS/(RV+RS)=7.3×1016Ω=7.3×1010MΩ。

绝缘子的绝缘电阻满足指标中“绝缘电阻≥1000MΩ”的要求。

3.4.3 回波损耗:

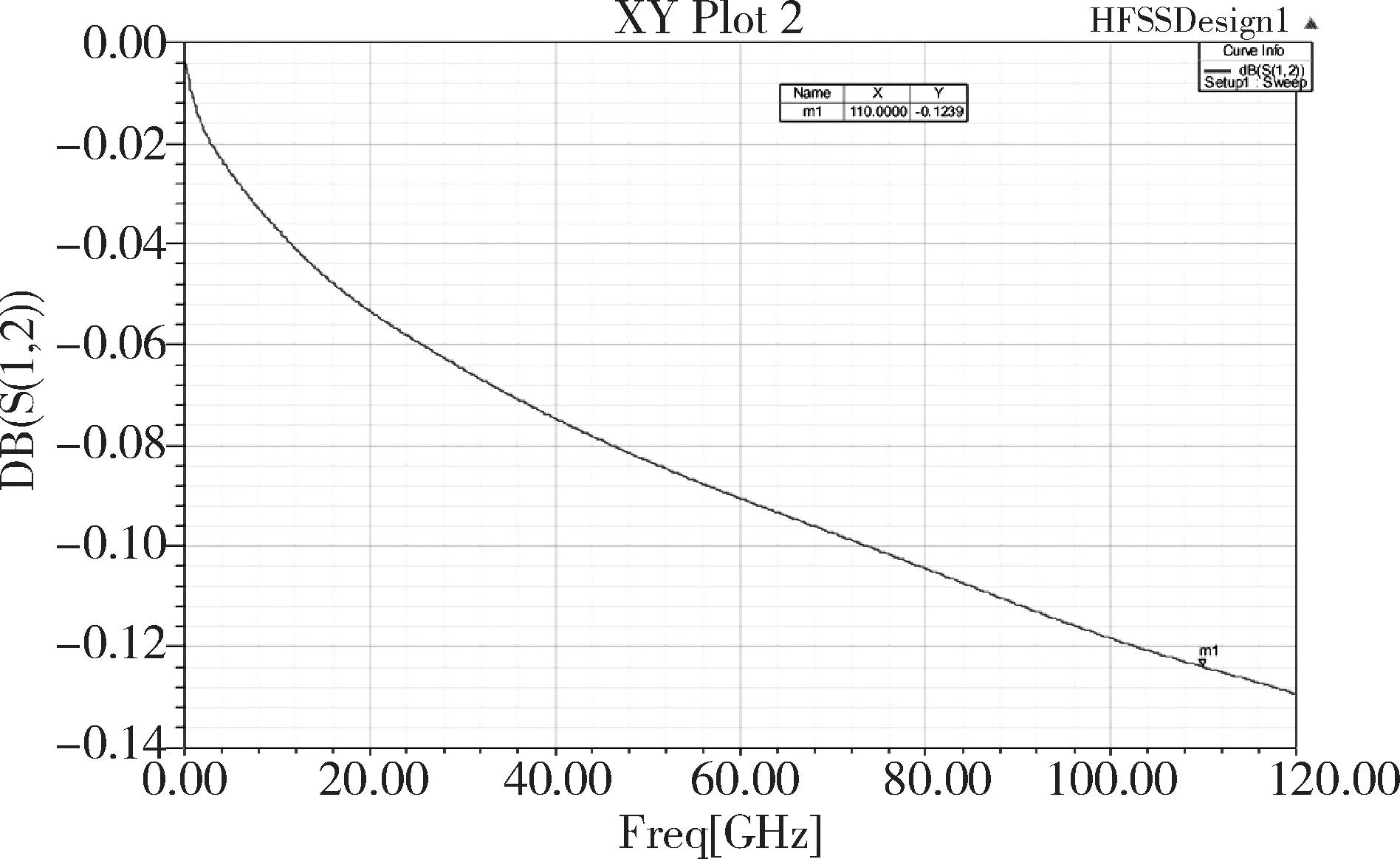

通过软件进行仿真计算,以简化设计过程,仿真结果如图3所示。

图3 插入损耗仿真

图4 精密天平

根据仿真结果,满足插入损耗小于0.7dB。

4 绝缘子的制造

4.1 金属零件的制造

该产品的尺寸外形是φ1.1mm×1mm,对表面加工粗糙度和外观要求苛刻,采用精密车床加工,严格控制内孔倒角大小,较小倒角对封接的影响。封接内孔表面的粗糙度是影响封接质量的重要环节,内孔的表面粗糙度必须在Ra≤1.6μm。

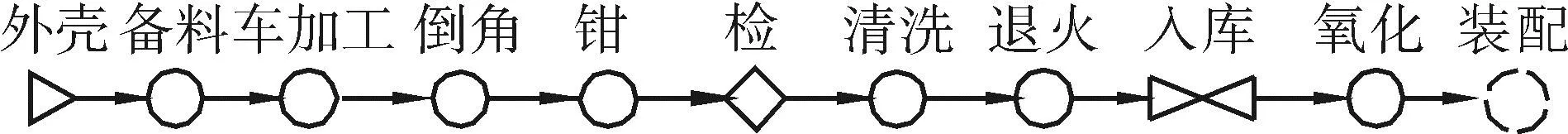

外壳加工工艺路线:

内导体直径为φ0.127mm长度为3mm,加工时容易变形。采用多头车加工中心精加工各尺寸,严格控制进刀速度和转速,可以较好地保证配合的关键尺寸及精度的要求,零件变形量控制在要求的范围内。

内导体加工工艺路线:

4.2 玻璃坯制备

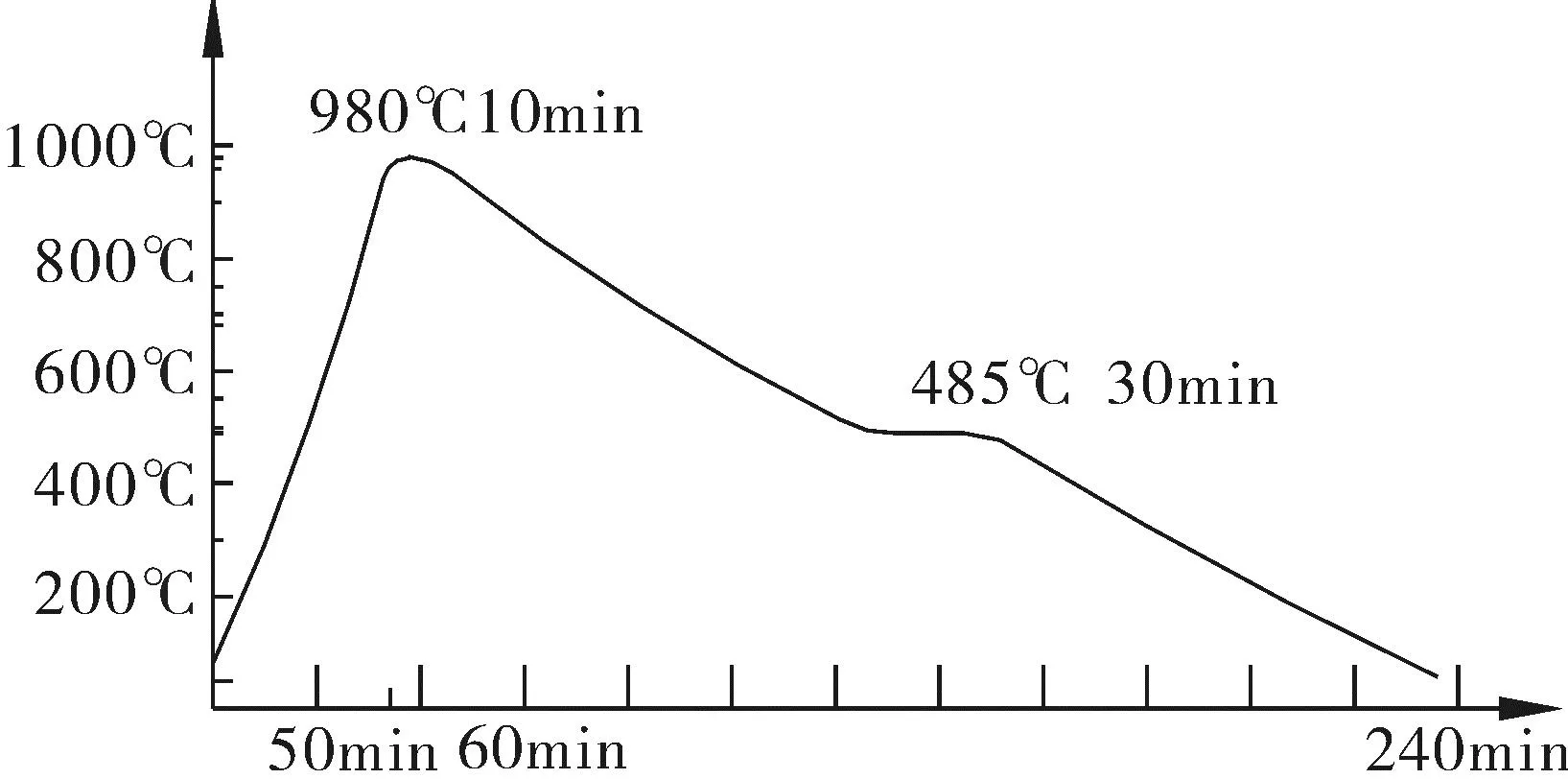

该绝缘子的玻璃坯重量控制是控制绝缘子一致性的关键,该绝缘子的尺寸小,玻璃坯重量小于1mg,为0.62mg,对重量的一致性要求更高。

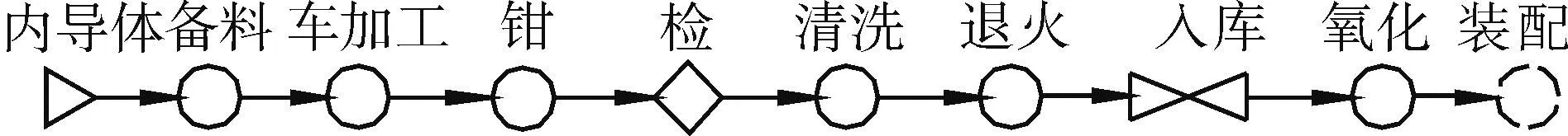

玻璃坯加工工艺路线:

该绝缘子的外导体内径为0.67mm,内导体外径0.127mm,中间玻璃介质的厚度仅为0.27mm。玻璃坯压制过程中采用定时称重,调整压制行程,由于玻璃坯质量极小,已接近压制机极限,且先前没有制作极轻型玻璃坯的经验,使用首批制作的玻璃坯的产品玻璃大小一致性差。经过分析,由于玻璃坯小,现场使用的天平精度限制,采用10只玻璃坯整体称重的方式,这种称重方式没有将玻璃坯重量一致性差的问题暴露出来。经改进后,采用精密天平(图 4)单件称重。由于该型号绝缘子体积极小,受加工工艺及排蜡工艺限制,玻璃坯外形尺寸控制困难,玻璃坯还需经过筛选外形尺寸使用。

4.3 烧结模具的设计及制备

烧结定位模具是保证玻璃绝缘子尺寸的关键,设计时,对关键尺寸加严控制,减少每块模具上安装的绝缘子数,降低装配难度,提高成品率。

该型号玻璃绝缘子内导体直径小,仅0.127mm,对刀具要求高。在加工时严格控制进刀速度及转速,保证模具内导体定位孔的尺寸合格。

4.4 零件的预处理

烧结金属零件在机加工过程中会产生一定的应力,表面受到污染,金属机体内的杂质如C、S及有机和无机杂质,以上这些对封接强度和气密性都有较大影响。金属-玻璃的烧结要想达到良好的的气密性、绝缘性能和承受温度冲击、温度循环等要求,必须保证封接结合部位的表面洁净,即去除金属机体的杂质和表面的杂质。

高温退火热处理采用真空退火热处理,采用1010℃,保温15~18分钟的真空净化处理技术,真空度要求不低于5×10-3Pa,随炉降温至100℃以下,方可从炉内取出零件。按此工艺,金属壳体的晶粒度达到最佳状态,不仅保证了金属封接部位的强度要求,也使封接产品的机械性能、电性能达到了最佳状态。

4.5 玻璃烧结

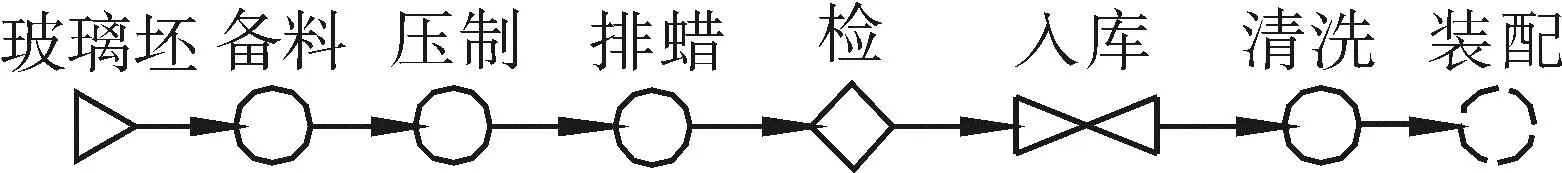

为保证玻璃绝缘子的密封性和绝缘性能,烧结采用中性气氛。为减小金属零件烧结后产生的内应力,保证在装配、使用和各种环境变化中的封接性能,烧结中增加了退火工序。退火点和保温时间由玻璃特性来确定。

玻璃绝缘子的烧结是本产品的封接性能是否达到设计要求的最终环节,是关键技术之一。该工艺的完成将决定玻璃绝缘子的主要性能指标如密封性、绝缘电阻、电压驻波比、抗温度冲击等。烧结的温度根据玻璃粉的烧结温度和零件的大小,放置零件的多少确定。见图5烧结工艺曲线。该温度曲线在常规产品的基础上调整了升温速率、降温速率和保温时间。

图5 烧结工艺曲线

射频绝缘子对玻璃高度有较高的要求,该型号绝缘子对玻璃高度的控制提出了更高的要求。由于目前的玻璃坯制作工艺的限制,制作高精度外形尺寸的玻璃坯有很大困难,故采用特殊的模具设计,以降低装配难度,满足设计要求。

4.6 表面处理

在玻璃绝缘子电镀前,需要化学抛光处理,在化学抛光过程中,引线根部有因气膜引入的内应力。为消除此应力,在化学抛光工序后增加研磨工序,同时研磨具有机械抛光的作用,可去除引线根部氧化层,进而使引线根部镀层质量和端部镀层质量状态一致且镀层致密均匀。这也就消除了引线根部镀层的应力条件。机械抛光过程需严格控制过程参数,避免对玻璃造成不可修复的机械损伤。

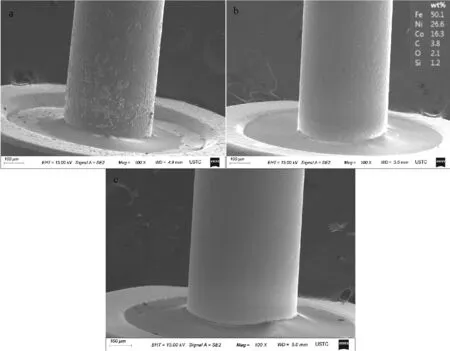

分别对不同状态下密封连接器引线根部进行扫描电镜(SEM)分析和能谱(EDS)分析,结果如图6所示,图中a-化学抛光后、b-研磨后、c-电镀后;黑点为EDS分析处。

图6 密封连接器引线根部状态SEM图

从SEM图中可以看出化学抛光后,密封连接器引线根部表面粗糙,对其进行能谱分析显示主要为Fe、Co、Ni的氧化物以及Si、Cr异物元素;研磨后,引线根部表面平滑,对其进行能谱分析显示主要为Fe、Co、Ni的氧化物以及少量Si元素;电镀后,镀层致密均匀,对其进行能谱分析显示主要为Au元素,无Si元素。所以通过SEM图和EDS图可以看出,研磨后引线根部状态一致且光滑无异物,表面明显得到了较大的改善。因此,研磨可以消除引线根部的应力条件。

采用交叉覆镀工艺技术增强镀层抗腐蚀强度。目前国内外电镀行业电镀保护层普遍采用镍-金工艺,但有盐雾要求或抗腐蚀性要求较高时,可采用交叉覆镀工艺即镍-金-镍-金镀层,镍-金-镍-金结构可将镀层中的微缺陷(如针孔、针眼)错位覆盖,避免腐蚀通道的产生,从而提高整个镀层的抗盐雾腐蚀能力。

涂覆的前处理是保证结合力的基础,涂覆完工后的清洗也是重要的工艺步骤。由于该产品的结构原因,镀液容易残留在玻璃表面,造成产品的绝缘电阻下降。因此在涂覆完成后一定要经过多次的流水清洗-蒸馏水清洗-热蒸馏水清洗,用电吹风吹干,最后在烘箱内进行去氢脆工艺,同时达到干燥的目的。

5 试验及测试

该产品研制完成后,按详细规范对产品的技术指标进行验证。

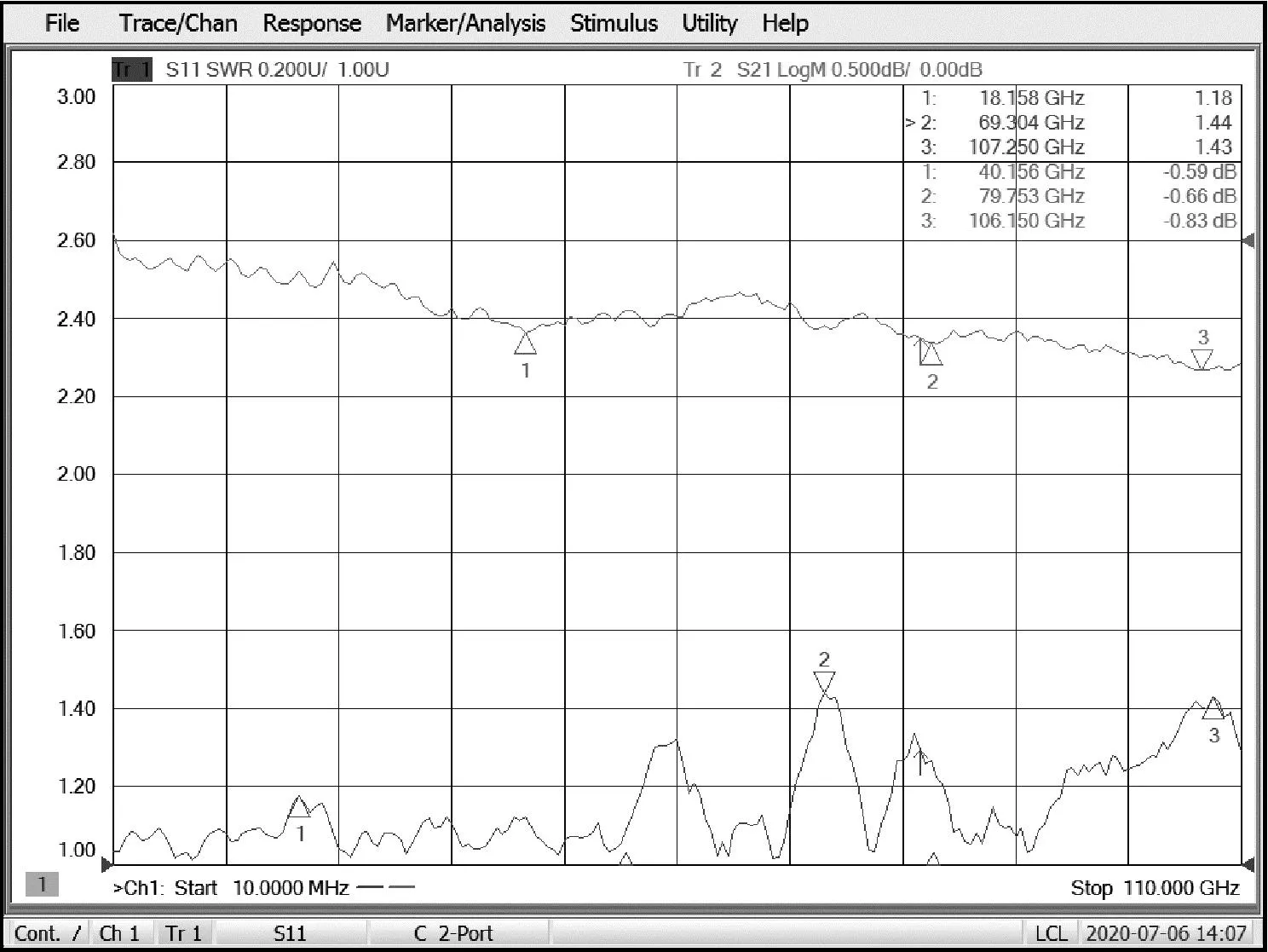

泄漏率、盐雾试验、绝缘电阻分别按GJB548A方法1014A、1009A、1003测试,均满足设计指标。插入损耗按照GJB 976A-2009中4.5.14测试,满足设计指标。电压驻波比进行了测试,测试结果见图7,从测试曲线中可以看出样品的电压驻波比满足设计要求。

图7 电压驻波比测试曲线

6 结论

试制样品经试验、测试满足指标,该产品设计合理,模具及工艺经改进后,产品一致性及合格率有了较大提高,该产品经用户使用并随整机测试后,满足各项性能要求。