基于球透镜的扩束光纤接触件设计

陈惠钦,李 虎,王 旭,马永会,周启明

(上海航天科工电器研究院有限公司,上海,200331)

1 引言

传统的物理接触式光纤连接器一直面临灰尘敏感,插拔过程中端面易损坏、清洁困难等痛点。因此光纤传输,特别是使用环境恶劣的军用光纤连接器,迫切需要解决上述问题。扩束光纤连接器是其中一种有效的解决方式。

扩束技术可大幅提高光纤端面的光斑直径,提高光纤连接器耐受灰尘的能力。而且,扩束光纤连接器为“非接触”式,可避免物理接触式光纤端面的“传染病”。原因是物理接触式光纤连接器一旦掉落硬质尘埃,对接过程中光纤物理接触挤压会对光纤端面造成不可修复的损害。非接触式可提高插拔寿命,降低光纤连接器外场维护要求。

目前,国内常用的扩束光纤连接器通常是基于自聚焦透镜,用在线耦合的方式保证插损损耗达到最佳值,耦合效率成为扩束光纤连接器的生产瓶颈,耦合成本也是扩束光纤连接器的主要成本。本文提出基于球透镜的设计方案,利用球透镜、定焦垫片以及内外陶瓷插芯的结构精度实现机械耦合,该方法可大幅降低扩束连接器的生产难度,降低扩束连接器成本。

2 扩束光纤连接器原理分析

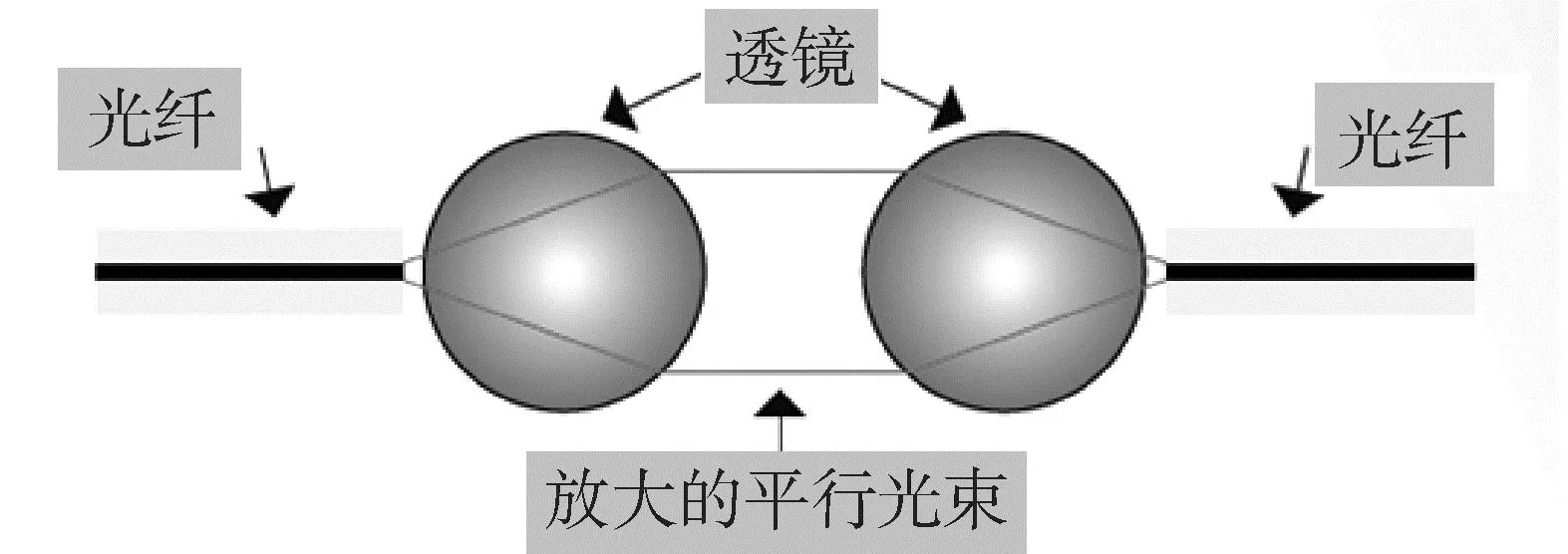

2.1 扩束光纤连接器原理

典型的扩束光纤连接器两端设有两个透镜光纤。光纤端面在透镜的焦点附近,光纤发出的光经透镜折射,形成放大的平行光束。另一端的扩束光纤连接器设有另一个透镜,将放大的平行光束耦合进入另一端的光纤,完成光路的连接。

图1 扩束光纤连接器原理图

2.2 结构设计

本文的光纤接触件基于J599E8光纤连接器,插头插座采用同一种接触件。

接触件总体结构如图2所示。

图2 扩束接触件结构示意图

接触件的光学部分由球透镜、定焦垫片、内插芯、外套管、保护窗口等部分组成。

3 仿真分析

3.1 球透镜选型

球透镜为该光纤接触件的核心部件,由于选用1.25mm的内插芯,球透镜也选用1.25mm外径,采用常见的K9材料,其折射率为1.517。

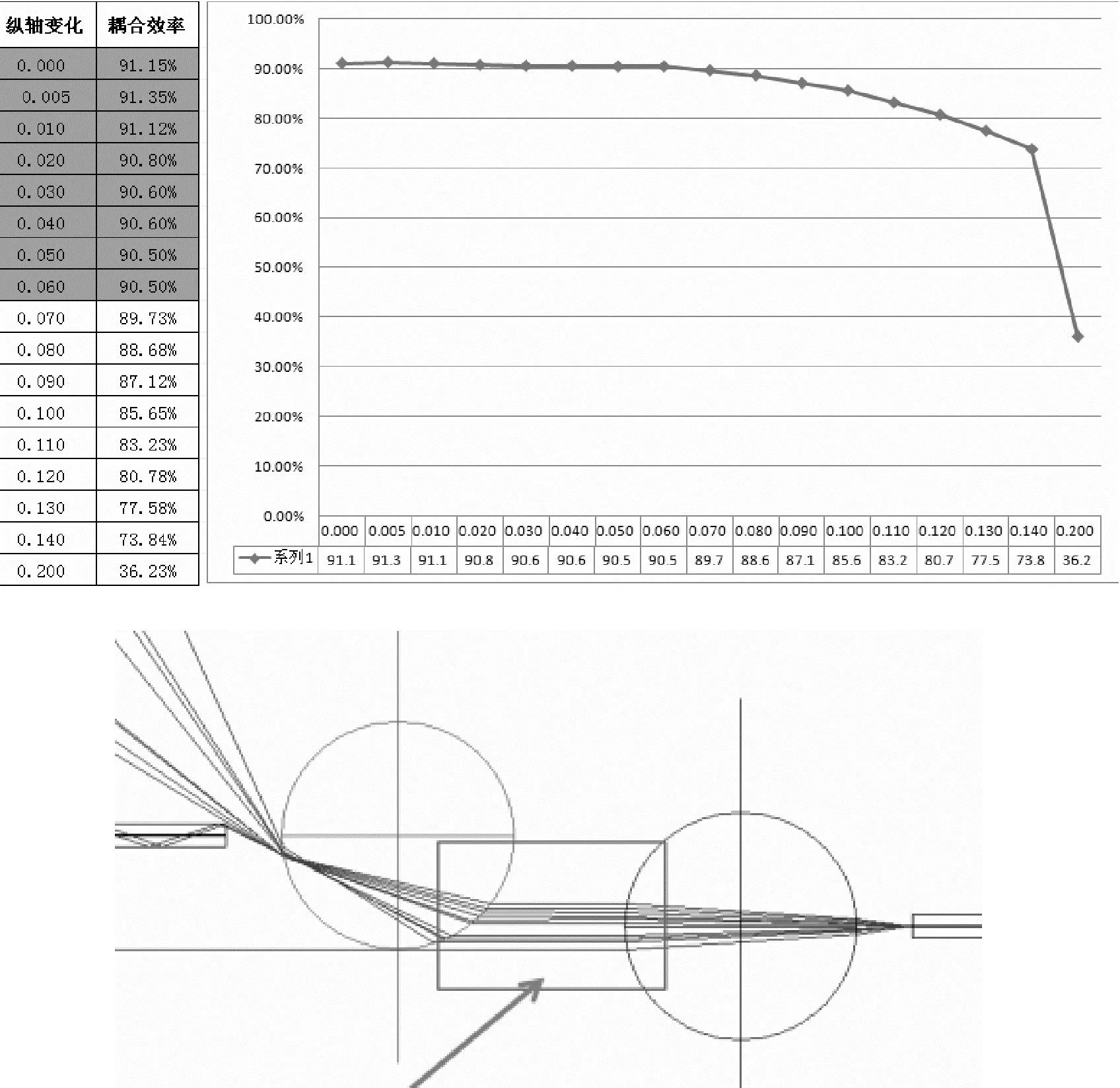

以单模光纤为基础进行仿真,分析球透镜外径公差要求。

从图3可知,光纤相对于透镜中心径向偏移将极大影响耦合效率,径向偏移2微米,耦合效率从91.15%下降到80%。由于内插芯和外套管采用陶瓷件,可保证光纤与套筒的同轴度为1微米,要保证球透镜的径向偏移小,球透镜的外径是关键。本产品要求球透镜精度公差带在1个微米范围内。

图3 球透镜径向错位损耗

3.2 定焦垫片设计

如图4所示,球透镜的半径为R,焦距为f,折射率为n。根据球透镜焦距计算公式,

图4 球透镜焦距计算示意图

图5 焦距计算仿真

f=n*R/2*(n-1)

假设选用的球透镜折射率为1.517,半径为0.625mm,计算出焦距为f=0.917mm。

(1)沉桩过程中,开口桩桩端部分土不可避免的将涌入管桩内壁形成土塞,土塞的形成、闭塞程度与桩端土性(应力状态和密实度)、桩基的几何特征(如桩径、壁厚、桩靴类型等)、成桩方法(打入桩或静压桩)、桩基入土深度及进入桩端持力层深度等诸多因素有关。土塞效应影响因素复杂,尚缺乏完善的理论与方法,建议从细观力学机制出发,结合室内试验、理论分析与数值模拟各方面因素,研究土塞效应力学机制,全面指导工程应用。

那么,理论上垫片厚度s=f-R=0.917-0.625=0.292mm。

通过仿真可见垫片厚度在0.298~0.302范围内,耦合效率控制范围较优。

3.3 内插芯和外套管精度控制

扩束接触件可看作一种特殊的准直器,光束扩束后,对角度差非常敏感。如图6所示,0.2°的角度差可引起2dB的损耗。

图6 扩束后准直器角度差曲线

图7 基于球透镜的扩束接触件

表1 多模扩束接触件实测值(@850nm)

本产品采用开口套筒来控制两端接触件的角度倾斜。由于内插芯和外部的开口套筒为通信标准件,精度可控制在1微米范围内,设计中也需严格控制陶瓷外套管的内外径公差。

4 实物性能测试

为验证该方案的可行性,制作基于球透镜的多模扩束接触件。实物如图所示。

5 结束语

为了降低扩束接触件成本,设计了一种基于球透镜的扩束光纤接触件,通过仿真分析确定了球透镜、定焦垫片、内插芯、外套管等核心零件的公差控制要求,利用机械尺寸保证耦合精度。实际制备了多模接触件,证明该方案可满足使用要求。该方案使扩束接触件的生产不需要依靠耦合台,可大幅提高生产效率。