密封继电器推动球陶瓷封接技术应用

彭泽辉,王 永,杨政勇

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 前言

密封继电器内部的触点切换是通过推动球快速推动簧片来实现的,推动球使用的材料为玻璃,一般选用与可伐合金匹配封接的DM-305玻璃珠,通过干粉制坯的方法压制成型。推动球是由玻璃珠与金属杆组装在一起后,在高温氮气气氛保护条件下烧结而成。推动球的成型主要是依靠玻璃的表面张力,在升温的过程中,玻璃珠由圆柱状逐步转变为球体[1]。

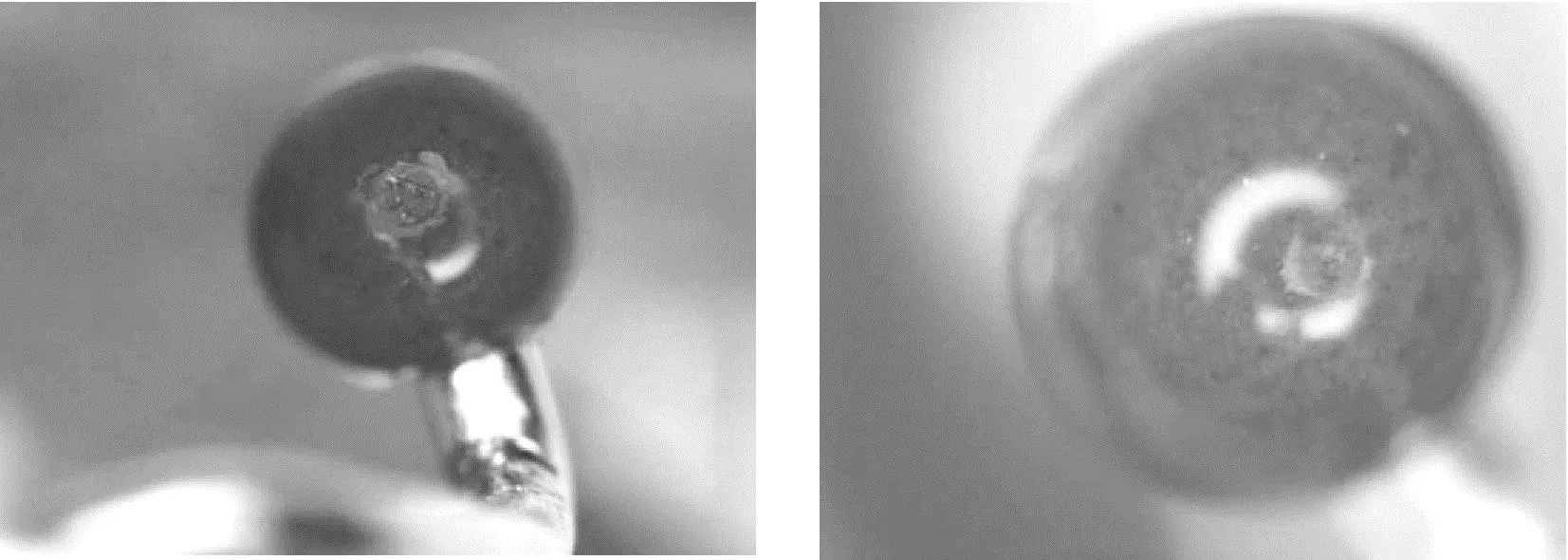

图1 推动球磨损形貌

玻璃与可伐合金封接、扳弯、电镀后,通过点焊,使金属杆与衔铁牢固的焊接在一起,衔铁在电磁力的作用下,带动推动球一起运动,从而实现触点间的切换。然而每一次的推动,都会使推动球和簧片发生摩擦,从而产生磨损的隐患。推动球磨损表现出随机性,磨损程度各不相同,且推动球磨损问题一直存在。经过大量的试验验证表明,推动球的磨损并非是推动球烧结过程不稳定导致,磨损主要与玻璃球本身耐磨性、强度、产品组装结构特点、簧片厚度及质量等息息相关,是一个综合复杂的系统性问题[2]。

根据前期大量的分析、验证,从推动球的烧结、电镀工艺、动簧片电镀等方面入手,对推动球磨损采取一系列控制措施,目前执行的措施如表1所示。采取上述措施后,推动球的磨损问题虽很大程度减小,但磨损问题仍无法完全避免。

表1 采取控制措施情况

通过改变现有烧结、电镀工艺等方法无法彻底杜绝推动球磨损问题。只有改变推动球的材料,提高推动球本身的耐磨性,才可彻底解决推动球磨损问题。陶瓷材料具有与玻璃相当的绝缘性能,同时强度和耐磨性都优于玻璃材料,因此研究陶瓷推动球的烧结工艺具有非常重要的意义。

2 陶瓷推动球材料选择与封接机理

2.1 材料选择

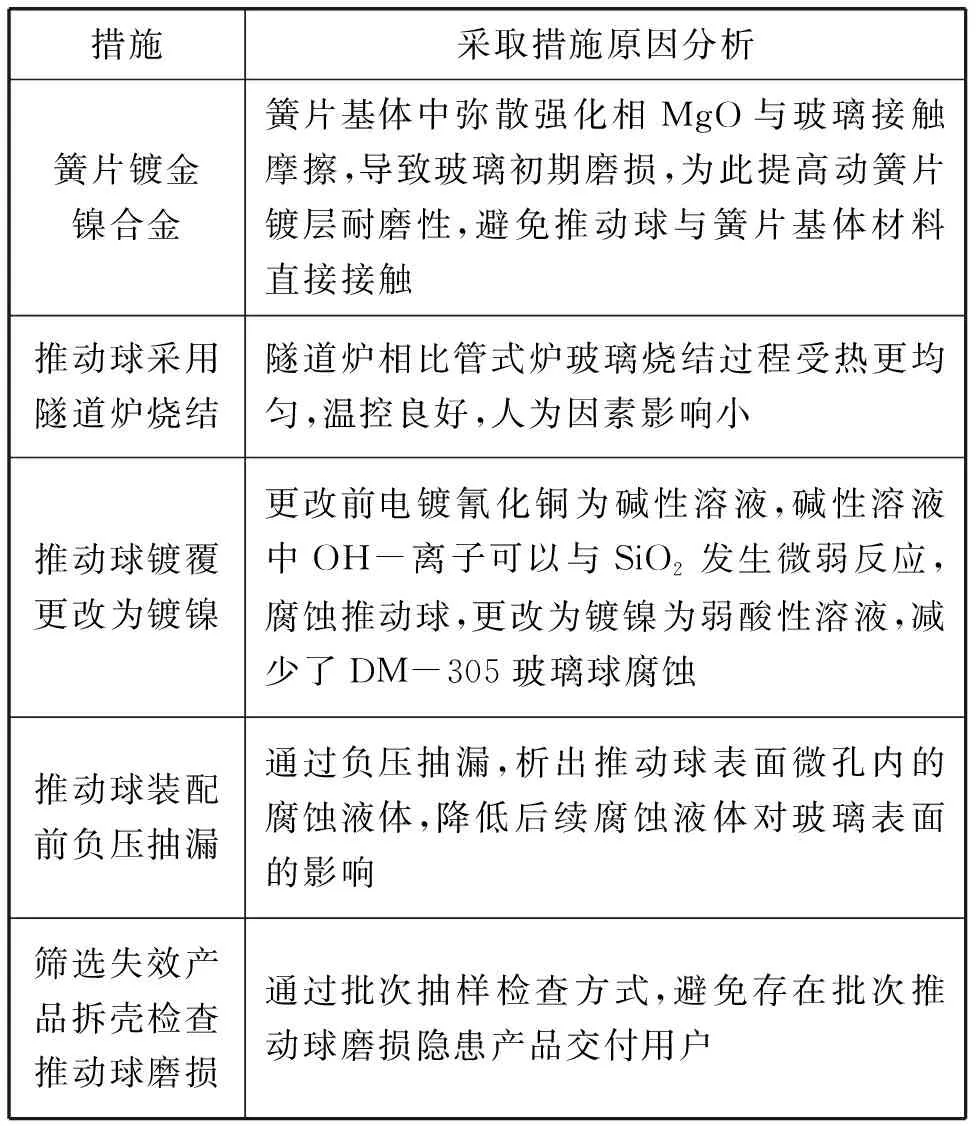

由于金属与陶瓷本身无法封接,需借助中间层玻璃将两者封接在一起。陶瓷球封接效果示意图如图2所示,内层为金属杆,中间层为玻璃,最外层为陶瓷,通过在高温气氛保护条件下将三者牢固的封接在一起。

图2 陶瓷推动球封接结构示意图

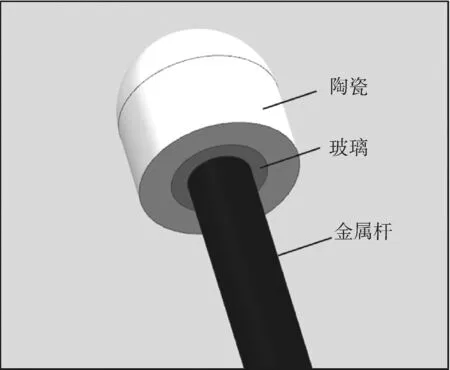

首先,设计两种结构的陶瓷球,分别为通孔陶瓷球和盲孔陶瓷球结构。通孔陶瓷球可以从顶部观察封接界面情况,容易校正。但加工后的陶瓷球分模线较为明显(分模线在陶瓷中部),使用过程中容易使簧片出现异常磨损;盲孔陶瓷球不能直接观察封接界面情况,装配校正难度相对较大,但加工的陶瓷球无分模线,表面光滑。因此,为了避免簧片异常磨损,最终选择表面光滑的盲孔结构作为封接用陶瓷球。

对于封接陶瓷材料主要要求为:1)在使用温度范围内不发生相变,性能稳定;2)在高温下,不与氮气或氧气化学反应;3)能溶解在玻璃中;4)制造成本低;5)抗热震性较高;6)耐压、绝缘性能高。要满足上述要求可选用氧化物陶瓷,对常用的氧化铝和氧化锆陶瓷进行了验证。通过对比发现,氧化铝陶瓷表面粗糙度不满足要求,且分模线较明显,经过上釉的氧化铝陶瓷表面粗糙度能满足要求,但试验后簧片磨损严重,釉层也观察到轻微磨损。相比之下氧化锆陶瓷表面则比较光滑,且耐磨性好,试验后簧片状态良好,最终选用氧化锆陶瓷作为封接用陶瓷球。陶瓷球结构示意图如图3所示。选用氧化锆陶瓷球中Y2O3含量要适当,如Y2O3含量较低时,陶瓷中单斜相含量较高,升温过程会发生单斜相向四方相的转变,导致陶瓷体积收缩,而在冷却过程又会析出单斜相,使陶瓷体积膨胀,陶瓷球在整个烧结过程中因发生了体积变化而易出现开裂现象,且外表面要求光滑,不能有裂纹、凹坑、凸起、气孔等局部缺陷,表面粗糙度可满足Ra≤0.4。陶瓷球的硬度超过1200 HV,而玻璃球的硬度只有约530 HV,氧化锆陶瓷球硬度为玻璃的2倍多。

图3 陶瓷球结构示意图

玻璃珠选用与4J29膨胀系数相当的牌号,以保证封接过程中的可靠性。由于受零件本身结构限制,玻璃管的厚度非常薄(单边厚度不足0.1mm),采用干粉制坯的方法压制玻璃珠时进粉十分困难,无法压制成型,需采用拉制成型的玻璃珠进行封接。

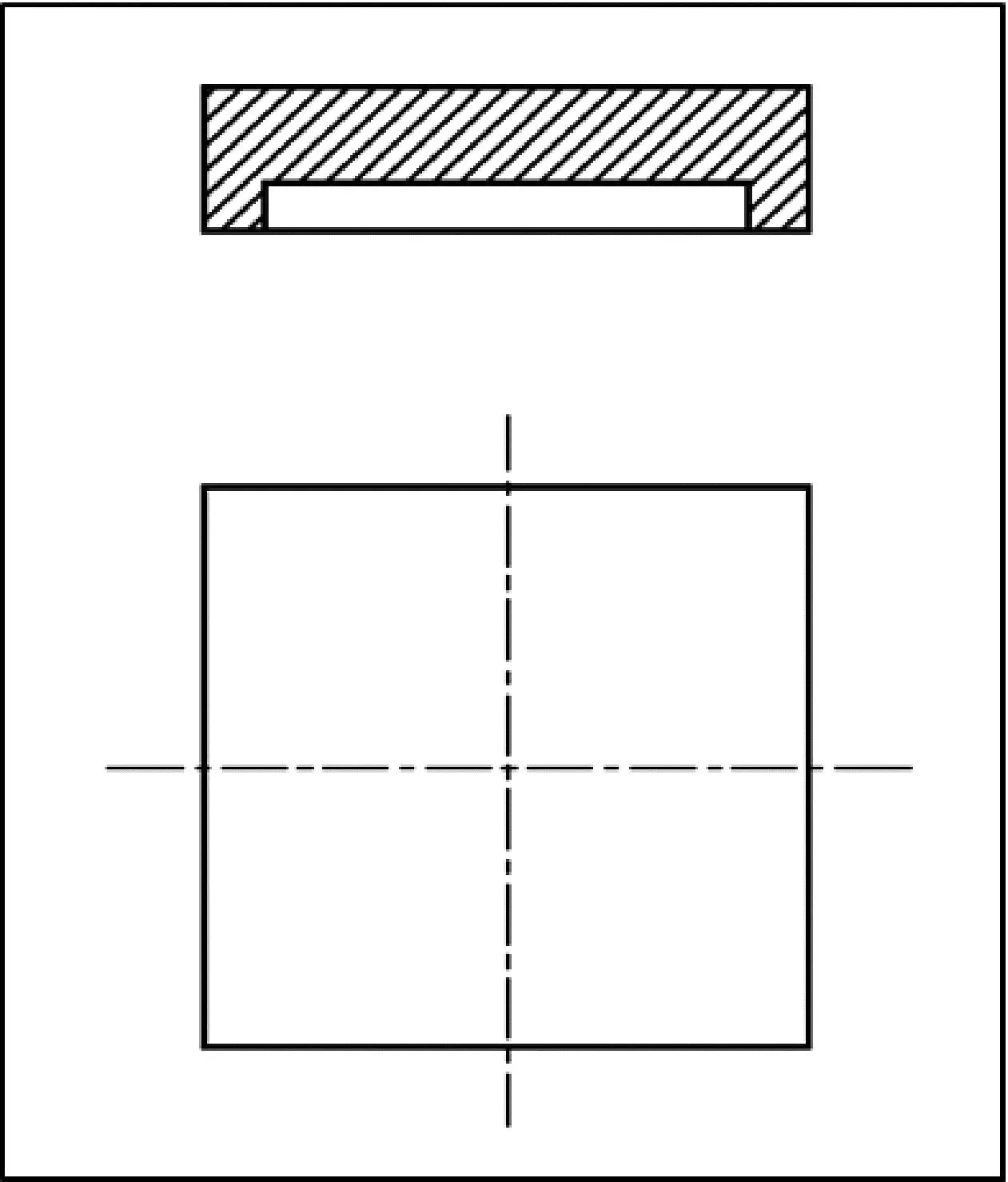

为了保证封接后的结合力和同轴度,设计了如图4和图5所示的烧结模具,烧结模具采用石墨加工而成。图4所示的定位模具设计为沉孔结构,可对陶瓷球进行辅助定位,以提高封接过程的同轴度;图5所示的压块用于压住陶瓷球,以保证陶瓷球-玻璃-金属的封接长度(结合力大小主要取决于封接长度)。

图4 定位模具

图5 压块

2.2 封接机理

氧化锆陶瓷-玻璃-4J29金属封接后的质量之所以能得到保证,其封接机理主要为:1)氧化锆陶瓷与玻璃相互溶解,其溶解度约为3 wt.%。氧化锆溶解在玻璃中后,以网络外体的形式存在,Zr4+电价高,对玻璃网络起集聚作用,降低玻璃的膨胀系数,增大玻璃的粘度和析晶倾向;2)氧化锆的膨胀系数比玻璃大,对玻璃产生压应力,保证了封接的可靠性;3)玻璃与金属的封接是通过金属表面的氧化层与玻璃相互作用,形成牢固的过渡层以及氧化锆与玻璃金属因膨胀系数差产生的封接压应力,进而保证了封接的可靠性。

简而言之,氧化锆陶瓷-玻璃-4J29金属的封接机理为氧化锆陶瓷与玻璃相互溶解形成牢固的化学键结合;陶瓷与玻璃的膨胀系数差异,产生机械压应力,弥补了局部膨胀系数不匹配不能长期高可靠使用的缺陷。

3 试验验证结果

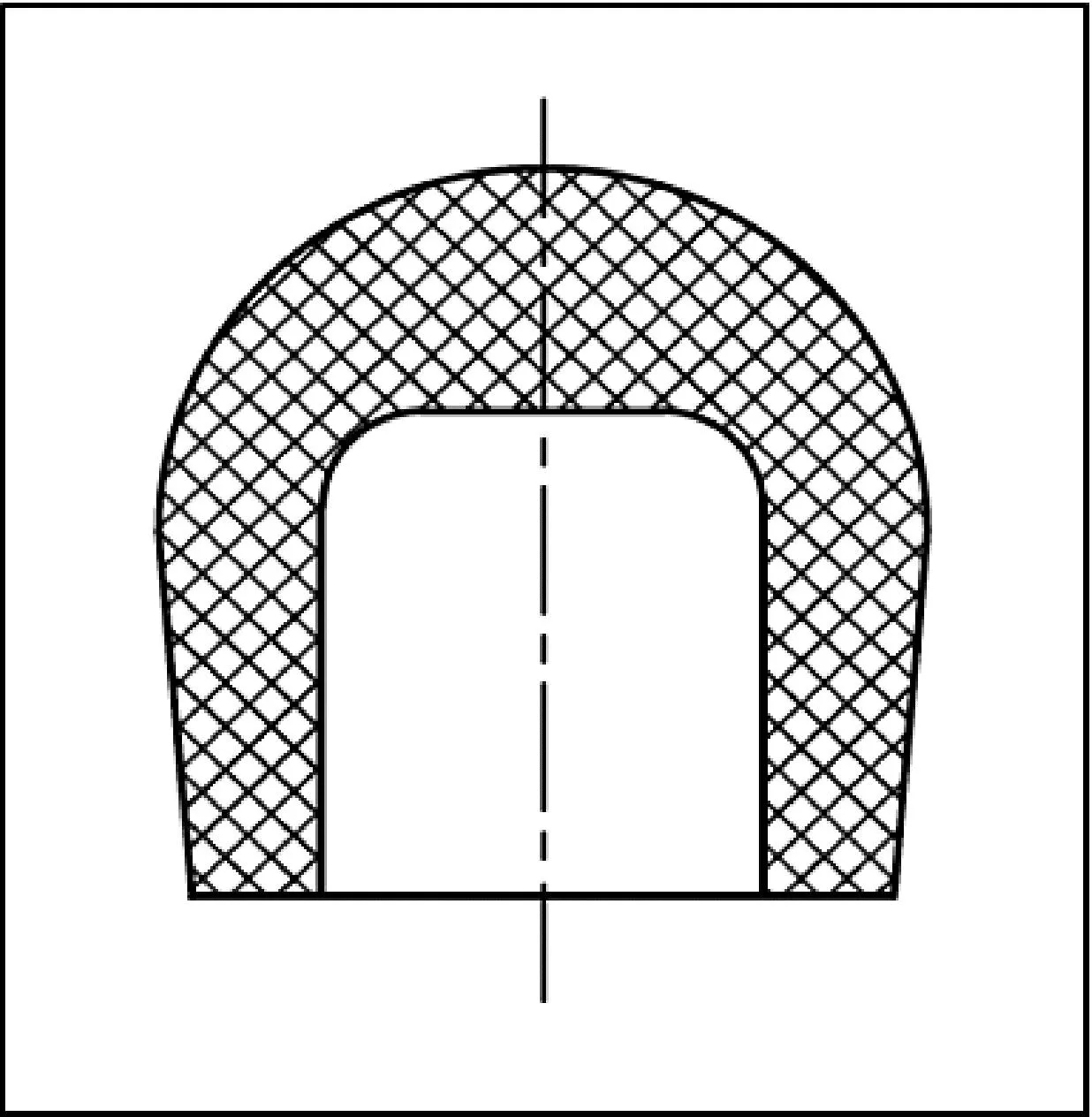

对烧结后的陶瓷推动球进行封接强度检测,其拉脱力检测结果>70 N,封接强度完全能够满足使用要求;对装配后的产品进行X、Y、Z向正弦激励振动各2h,X、Y、Z向随机激励振动各15min,试验后产品未出现失效情况;做完激励振动后的产品经过10万次机械寿命,频率为2.5次/s,测试后产品同样未出现失效情况。对激励振动及机械寿命试验后的产品进行拆壳,在显微镜下检查陶瓷推动球外观情况,陶瓷推动球均未发生磨损,性能、外观均满足使用需求。图6、图7为某型号产品所用陶瓷推动球。

图6 继电器陶瓷推动球

对陶瓷推动球进行了封接强度、激励振动以及机械寿命的验证,通过以上结果分析认为陶瓷推动球能满足产品耐磨损的质量要求,可有效解决玻璃球磨损的问题。

4 总结

推动球作为继电器产品的关键零件之一,起到继电器的开关作用,推动球磨损容易导致触点不通,使整机产品出现功能性的故障。氧化锆陶瓷具有较高的硬度和较光滑的表面,封接后结合力较高,封接更可靠,同时陶瓷推动球与玻璃推动球相比具有更高的耐磨性,高的耐磨性可有效避免在工作状态下的磨损,因此应用陶瓷推动球具有重要的意义。