同轴接触件理论对接缩口尺寸研究

谢仲敏

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

同轴接触件是电连接器所有接触件种类中,拥有复杂的结构和较高成本的接触件之一。随着我公司电连接器的多规格、大批量生产,同轴接触件在对接使用过程中陆续出现对接损伤,有对接缺口、对接划痕、对接毛刺、对接弯曲等质量问题。在对故障件的分析中,我们发现其主要原因是接触件对接过程中有很大的间隙导致。为此,本文结合产品设计结构中的配合关系,计算出对应的间隙,分析其理论对接缩口尺寸,有助于后续同轴接触件的设计开发。

2 同轴接触件与基座的配合关系

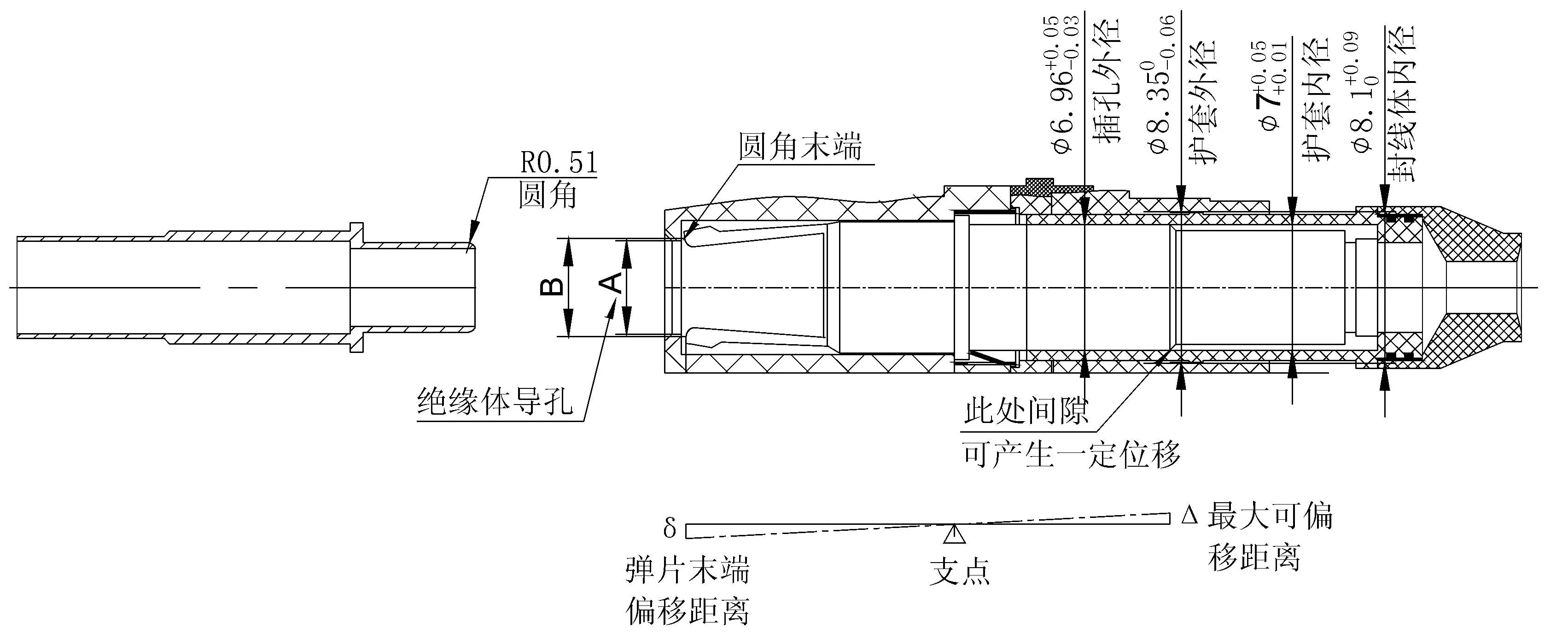

电连接器插头、插座的基座合件尾端均有硅橡胶材质的弹性封线体,每个同轴接触件均配备了定位套筒,定位套筒穿套在电缆上并固定在接触件尾部,定位套筒与封线体的安装孔位过盈配合,从而实现对接触件的径向进行定位,防止偏斜。如图1所示。

图1 护套装配结构示意图

图2 同轴插孔接触件外导体弹片偏斜示意图

图3 同轴插孔接触件外导体缩口后配合示图

图4 同轴插孔接触件外导体A/B配合示图

3 电连接器插合过程进行分析研究

在连接器插合过程中,同轴插针外导体首先与插座上基座的Φ6.71接触,在该倒角的导向作用下插入上基座内部,与同轴插孔外导体端部接触接触弹片接触,在插孔外导体接触弹片的R0.5的倒角及插针外导体R0.64倒角的导向作用下插入外导体插孔的内部。随着插合的继续进行,中间导体和中心导体先后依次插合到位,从而实现整个同轴接触件的插合。当插头上的螺旋槽与插座上的卡钉配合到位后,同轴接触件插合到位。

4 设计尺寸的最大间隙参数计算

4.1 无护套时插孔与插针的间隙计算

在现有生产条件下,实际测量插孔缩口后的外导体弹片外径值为(6.62~6.85)mm,即缩口后插孔最小外径为D缩=6.62mm,其大于插针(对接端外导体外径)头部尺寸Φ5.54±0.02mm,所以单边余量为:min:(6.62-5.56)/2=0.53;

max:(6.85-5.52)/2=0.665,即单边余量为(0.53~0.665)mm,其中余量最小为0.53mm。

经分析计算当弹片向内偏移约0.5mm时,如图5所示,同轴插孔合件外导体外圆会露出基座限制口,在插针对接过程中,插针端面存在直接顶压在同轴插孔合件弹片端面上的情况,导致顶压及损伤。

4.2 有护套时插孔与插针的间隙计算

由于产品装配过程中有护套保护作用,护套内径为7(+0.01,+0.05),插孔配合处外径为6.96(-0.03,+0.05),护套外径为8.35(-0.06,0),封线体内径为8.1(0,+0.09),如图6所示。

在配合关系中:

护套外径与封线体内径过盈配合,理论上不产生位移量,但实际封线体为橡胶材料,受力后会变形有轻微变形,此分析过程暂时忽略此变形产生的位移量;

护套内径与插孔外径间隙配合,插孔在绝缘体中的偏斜产生位移量,其:

护套内径D孔:7(+0.01,+0.05),

插孔配合处外径d轴:6.96(-0.03,+0.05)

最大间隙Xmax=Dmax-dmin=+0.05-(-0.03)=+0.08(mm),

最小间隙Xmin=Dmin-dmax=+0.01-(+0.05)=-0.04(mm),

最大可偏移距离=单边位移量=(最大间隙-最小间隙)/2=(0.08-(-0.04))/2=0.06(mm)

所以,通过计算,弹片端因偏斜导致的最大位移量为δ=0.06(mm)。

4.3 计算极限情况下的包络关系计算

如图7所示,若A表示极限情况下的基座限制口尺寸,B表示极限情况下同轴插孔外导体端部外圆,在对接端插针有R0.51~R0.64的圆角设计和簧片R0.5的圆角,会进一步起到导向作用,则:

当B>A时,则极限情况下同轴插孔外导体端部外圆不会露出基座限制口尺寸,同轴插针与之对接时且外导体不会与同轴插孔外导体端部外圆干涉,即不会出现损伤现象。

当B≤A时,则极限情况下同轴插孔外导体端部外圆会露出基座限制口尺寸,同轴插针与之对接时且外导体会与同轴插孔外导体端部外圆干涉,即会出现损伤现象。

A:由于设计尺寸基座限制口尺寸为5.78(0,+0.06),为保证极限情况下簧片尽可能露出,则A=5.78+0.06=5.84(mm);

B:同轴插孔外导体端部外圆为极限情况下,插孔外导体弹片圆角末端处与绝缘体中心线的最小外圆包络直径,简单来说就是缩口后插孔簧片与插针接触件点之间的最小值。

B=缩口后簧片最小外径(D缩)-最大台阶差-偏斜最大位移量(δ)

其中,缩口后簧片最小外径(D缩)实测为6.62mm,最大台阶差为7.3尺寸与6.5尺寸之差为(0.62~0.8)mm,其最大值为0.8mm,偏斜最大位移量(δ)按之前计算为0.06mm。

所以,B=6.62-0.8-0.06=5.76mm

由于B=5.76 配合间隙核算结论:按现有缩口后尺寸,考虑偏斜影响后会出现无法包络的情况,插孔簧片与对接端插针干涉,从而产生损伤。 为保证同轴接触件对接过程中无干涉,则应满足B>A=5.84的要求。假设插孔缩口后簧片最小外径为D缩,则可得B=D缩-0.8-0.06>A=5.84, 则D缩>5.84+0.8+0.06=6.7mm 所以理论上,当插孔缩口后簧片外径大于6.7mm时,插针可以通过绝缘体导向孔准确定位到插孔弹片圆角范围内,通过插针圆角和插孔弹片圆角的导向及过渡,不会对插孔弹片造成损伤。 本研究通过对产品设计结构及尺寸链计算同轴接触件理论对接缩口尺寸,保证外导体外圆不会露出基座限止口,且同轴插针外导体断面及同轴插孔外导体口部均有导向圆角,在对接过程中不会导致对接损伤隐患。5 理论对接缩口尺寸研究分析

6 结语