座椅发泡产品舒适性质量控制研究

黄玮

(上汽大众汽车有限公司,上海 201805)

0 引 言

随着市场客户需求和内部评价对座椅的要求逐渐提高,上汽大众对座椅产品的要求也不再局限于功能和外观质量,对座椅的舒适性能提出了更高层次的要求。

座椅舒适性可分为静态和动态两类。其中静态舒适性一般是指在没有振动的情况下,座椅给人的舒适感,考虑的影响因素主要是座椅的外形、几何尺寸和泡沫材料等属性;动态舒适性是指在振动的情况下,座椅给人的舒适感,和经由座椅传递给驾驶员的振动有关。在外观造型设计状态一定的情况下,座椅的泡沫材料特性成为影响舒适性能的最大因素。经过大众集团的研究,发现座椅发泡产品的滞后损失,阻尼特性值(DKW),弹性变形(FW)等特性对于整椅的舒适性起到了很重要的作用。为了提高座椅的舒适性和最终用户的客户满意度,对这些特性的影响因素进行了研究,并在批量控制发泡产品时加以应用。

1 滞后损失的影响因素研究

滞后损失项目是目前VW针对座椅发泡的新要求,该要求一般认为与座椅的舒适性相关。

该指标可以这样进行理解:泡沫在压缩过程中,产生变形,压力消除后,由于其弹性,泡沫恢复原状,在此过程中克服泡沫内部摩擦力而产生能量损失,这种损失称为滞后损失。

相关实验表明,滞后损失越高,发泡的压缩变形和动态疲劳后的硬度损失越大,发泡的耐疲劳性能越差。但是如果滞后损失过低,发泡的吸能效果相对较差,无法缓冲汽车行驶中的震动,从而产生不舒适的乘用体验。

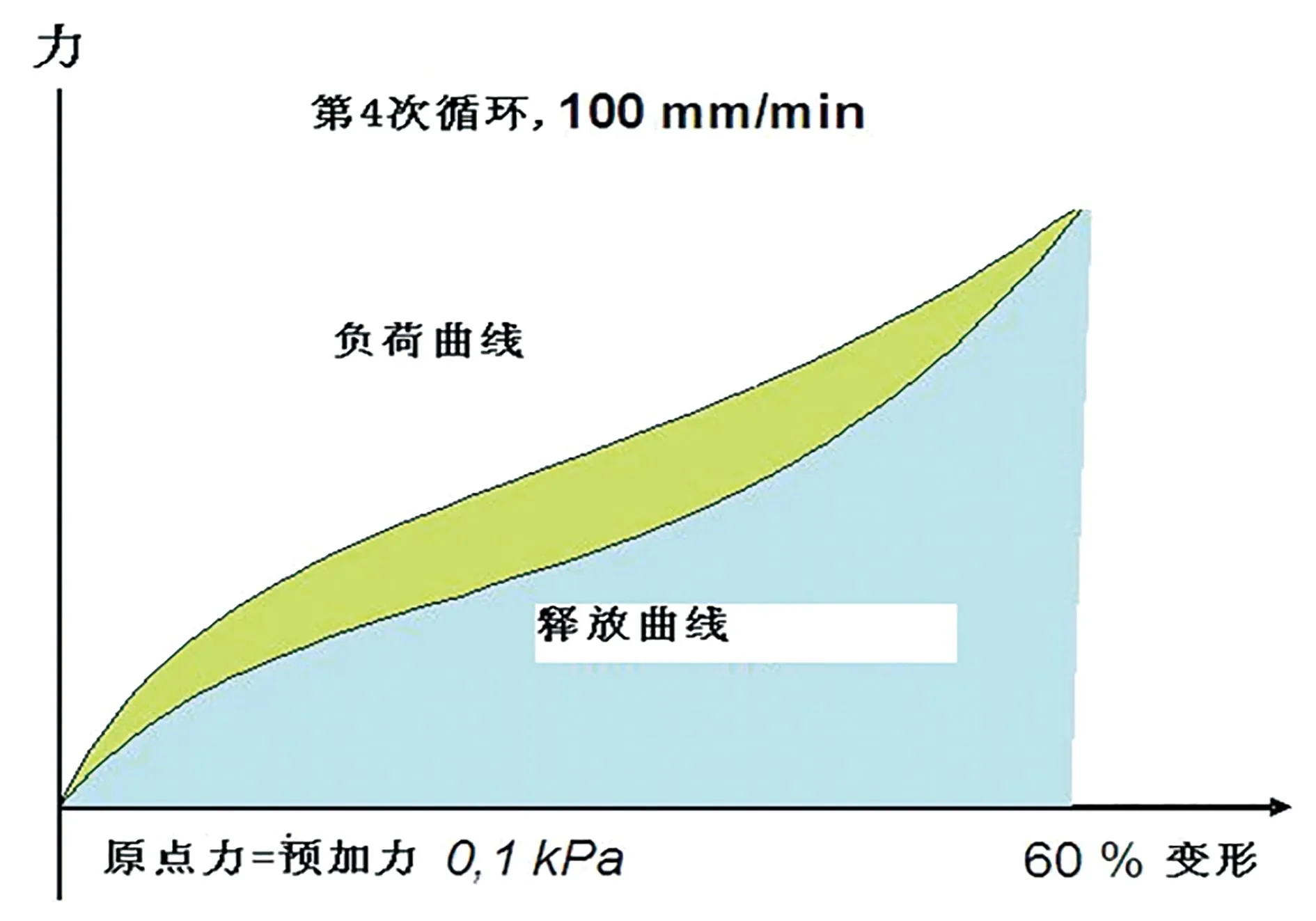

测试时,采用泡沫的加载和卸载变形曲线来进行测量,如图1所示,其中加载曲线下的面积即加载时的功W1,卸载曲线下的面积即卸载时的功W2,两者的差值即泡沫的能量损失的功W,其中W/W1×100%,定义为滞后损失,以百分比表示。目前VW按照PV3427方法进行测试时,压陷变形量为60%。即压到发泡变形量为60%时,停止加载。

图1 测试加载和卸载变形曲线

针对发泡滞后损失的影响因素,分别从测试方法、样块尺寸、压陷变形量、压头尺寸、泡沫密度、泡沫硬度、工艺参数和发泡体系等方面进行了分析。

1.1 样块尺寸对滞后损失测试数据的影响

根据PV3427要求,发泡产品测试滞后损失项目时需要将发泡切割成一定尺寸的样块,然后安排标准程序进行测试。由于发泡产品的造型厚度会不一致,取样时可能会出现样块的尺寸不标准。该实验主要用于验证样块的尺寸大小等因素是否会对滞后损失的测试结果产生影响,以用于分析最终的数据。

采用标准样块,按照尺寸、发泡上升、是否带表皮,这几个因素进行泡沫样块的切割,然后按照统一的程序进行测试,从测试数据看,样块切割的大小、方向、是否带有表皮对最终数据结果没有影响。

1.2 测试压头对滞后损失测试数据的影响

分别采用100 mm,、200 mm以及假臀压头进行测量滞后损失,对该数据收集分析,可以发现,不同压头对测试数据没有影响,也可以说明滞后损失项目是泡沫的一种特性,与具体的测试压头大小无关。

1.3 压陷变形量对滞后损失测试数据的影响

根据PV3427,其压陷变形为60%,而美国ASTM D 3574方法压陷变形量为75%。根据采集的数据,滞后损失测试结果与压陷变形量有相关性,压陷量越大,滞后损失测试数据越大。该结果也可以从其定义上进行解释,即压陷量越大,其能量损失也就越大。

表3 压陷量对滞后损失的影响

1.4 发泡密度对滞后损失结果的影响

作为发泡特性的一个重要参数,发泡密度是否会对发泡的滞后损失产生影响,以及如何影响滞后损失数据,显得比较重要。针对不同发泡体系,经过试验设计,采集不同密度样品,进行测试滞后损失测试,基本可以得出如下的关系:在一定区间内,随着发泡密度的增加,发泡的滞后损失数值越来越小。图2列举了其中一种发泡体系的测试数据,从图中可以看出发泡密度与滞后损失之间的相关性。

图2 发泡密度与滞后损失相关性

1.5 发泡硬度对滞后损失结果的影响

在发泡设计开发中,发泡硬度作为关键特性,其取值高低对滞后损失是否有影响,以及如何影响,对滞后数据的分析具有较重要的指导意义。固定产品,在保持密度的情况下,试制不同密度梯度的产品,然后按照同样方法测试滞后损失,从图3可以看出,在密度不变的情况下,随着发泡硬度增加,发泡的滞后损失数据随之变大。

2 DKW/FW影响因素分析

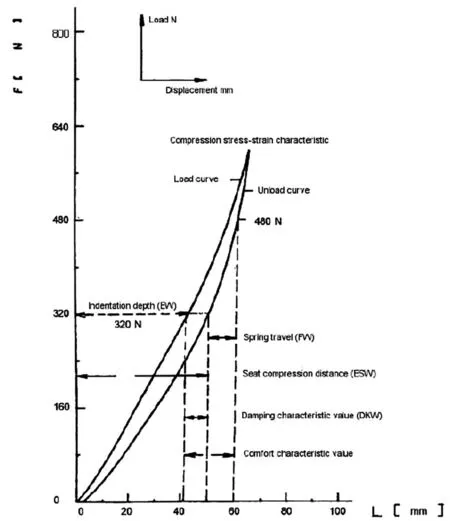

VW发泡产品在开发时,其舒适性评估的一个重要指标是评估发泡产品的阻尼特性值DKW,弹性变形值FW数据,要求两者相加大于10 mm,且要求FW大于DKW。弹性变形(FW)是回程480 N与回程320 N时的路程差, 阻尼特性值(DKW)是压入行程320 N与回程320 N时的路程差,如图4所示。

图4 发泡测量曲线图

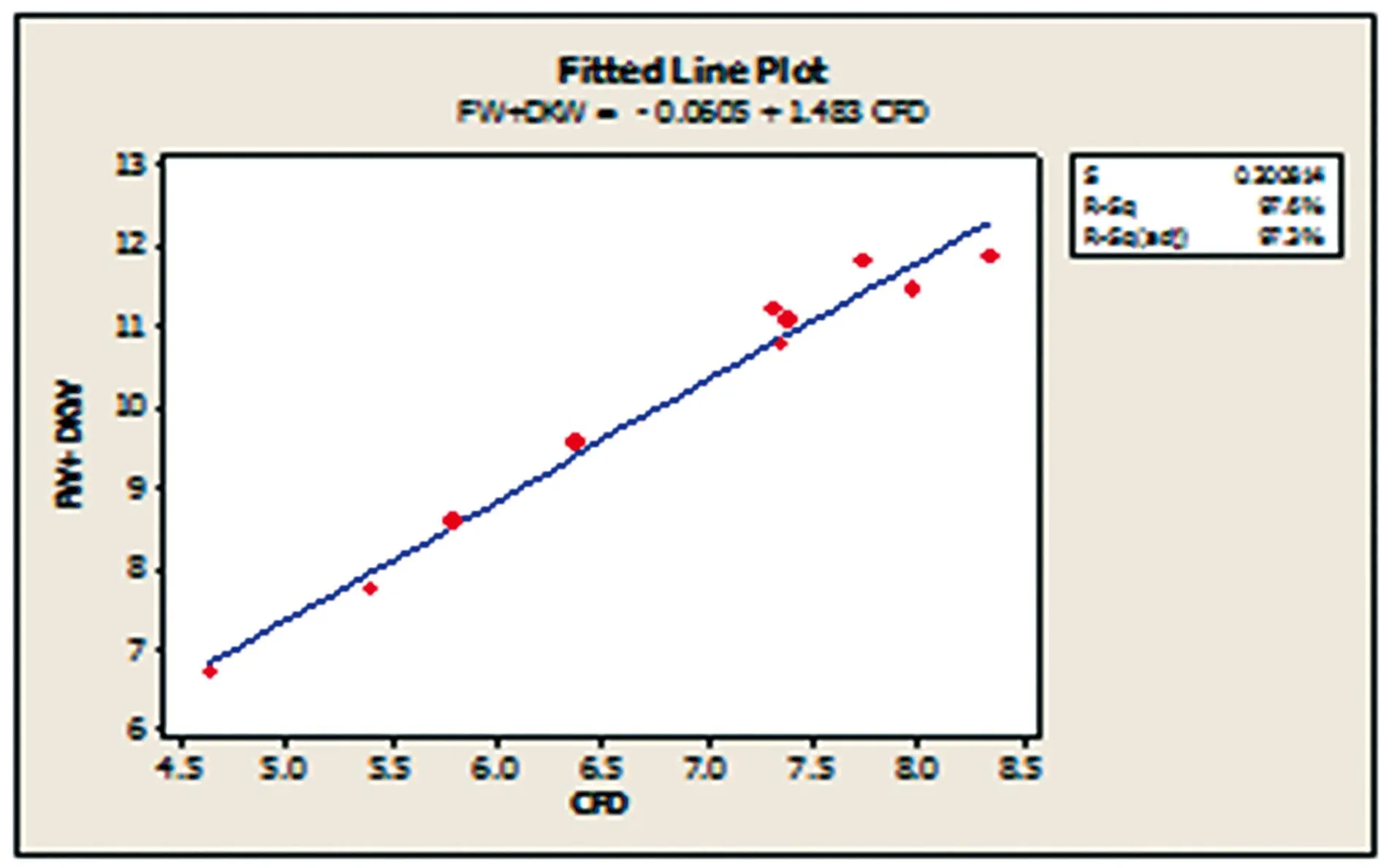

图5 舒适特性值DKW+FW与发泡硬度关系

针对DKW/FW的影响因素,主要从2个方面进行研究分析,其中一个方面为发泡硬度,一个为发泡厚度。

2.1 发泡硬度影响

发泡硬度与DKW/FW一样,为产品特性,由于不同产品在定义发泡硬度时可能会有变化,该变化可能会导致DKW/FW的变化。为了了解发泡硬度如何影响DKW/FW,采用相同的模具,保持发泡密度不变,改变发泡硬度,测试发泡的DKW/FW数值,从以下图表可以看出,随着发泡顶端硬度(CFD)的增加,发泡的阻尼特性值DKW、弹性变形FW、以及舒适特性值DKW+FW随之增加。

2.2 发泡厚度影响

由于不同发泡其发泡厚度可能会有差异,不同的发泡厚度可能会导致发泡的DKW/FW数值不同。为了了解发泡厚度的影响,采用了标准的样块模具,试制不同发泡硬度的样块,样块尺寸为380 m×380 mm×100 mm;对于同一硬度的样块,进行切割,得到厚度分别为60 mm、70 mm、80 mm、90 mm和100 mm的样块,然后测试DKW、FW数据,得到如图6。从图7中可以看出,对于同一硬度的样块,随着发泡厚度的增加,发泡的DKW、FW数值随之增加。

图6 发泡厚度与DKW关系

图7 发泡厚度与FW关系

从上述结果可以得出如下的结论:阻尼特性和弹性变形DKW/FW作为产品的特性,其数值的大小与发泡产品的硬度,发泡产品的厚度有关系,并有很强的正相关性。在前期设计定义该数据时就可以同设计部门共同参考发泡的硬度以及产品厚度,为批量控制发泡阻尼特性以及弹性变形奠定好基础。

3 总 结

为了研究和改善座椅发泡的舒适性,经过试验设计,收集大量的数据进行分析,有针对性地分析了发泡舒适性相关特性的影响因素,得到了如下结论:

(1)样块尺寸和压头尺寸对滞后损失无影响;

(2)测试时的压陷变形量对滞后损失有影响;

(3)发泡密度和发泡滞后损失呈现负相关,随着发泡密度的增加,发泡滞后损失会减少;

(4)发泡硬度与发泡滞后损失呈现正相关,随着发泡硬度的增加,发泡滞后损失也会增加;

(5)随着发泡硬度的增加,发泡的阻尼特性值DKW、弹性性变形FW、以及舒适特性值DKW+FW随之增加;

(6)对于同一硬度的样块,随着发泡厚度的增加,发泡的DKW、FW数值随之增加。

经过对一系列参数的研究,得出了一些结论。这些结论为批量生产中可能遇到的发泡滞后损失、DKW/FW等相关问题提供了解决方向。同时,这些结论也为生产质量控制提供了指导。此外,这些研究还为座椅舒适性评估和设计提供了数据支持。