基于设计生产闭环控制的乘用车驱动桥NVH优化方法

高洪彪 张鹏 武子涛 王凯 王志明 冯忠义 史同杰 高浩元

(中国第一汽车集团有限公司研发总院,长春市 130013)

0 前言

驱动桥是乘用车传动系统的重要组成部分,起到降速、增扭、改变动力传递方向的作用;由于处于传动系末端,承受扭矩工况恶劣、复杂,其要同时满足疲劳耐久、NVH表现等诸多要求。随着客户要求的日益提高以及技术进步,乘用车噪声品质要求日益严苛,如何在兼顾疲劳耐久寿命前提下,提升驱动桥NVH表现,是驱动桥开发的重要考量因素,也是提升整车NVH表现的关键因素之一。

螺旋锥齿轮副作为驱动桥噪声问题的主要来源,其传递机理为由齿轮副啮合偏差产生的传递误差引起齿轮振动,通过轴承传递到壳体,由结构振动产生声辐射,从而形成噪声。因此,降低齿轮传递误差、优化系统刚度、降低峰值响应成为优化驱动桥NVH的主要方法。

从产品设计角度,应用系统仿真软件MASTA、结合螺旋锥齿轮专用设计软件Gems/Kimos,可以从源头上统筹开展激励源、传递路径、振动响应的系统优化,从而达成预测振动噪声风险的目的;在提升产品NVH品质的同时,将NVH开发提前到产品设计确定前,将极大减少产品设计周期及试验周期。

从生产加工角度,国内乘用车螺伞齿轮热后精加工除了采用磨齿工序外,通常还会增加研齿工序。一方面,通过研齿工艺改善接触区形态,优化传递误差,一定程度提高总成噪声表现;另一方面,研齿工艺也会少许改变齿面形貌,通过闭环控制手段,将研齿工艺形成的实际齿貌进行仿真分析,获取基于实际齿貌的齿轮副传递误差特性、驱动桥NVH特性,从而实现螺旋锥齿轮的设计生产闭环控制,这对于乘用车驱动桥NVH性能开发是非常有意义的。

以某乘用车驱动桥产品为例,本文通过零部件产品设计、系统仿真分析、生产工艺优化及闭环控制等手段,实现总成NVH优化,取得了良好效果,经过试验验证,证明了本方法的有效性和可行性,极具推广价值。

1 问题描述

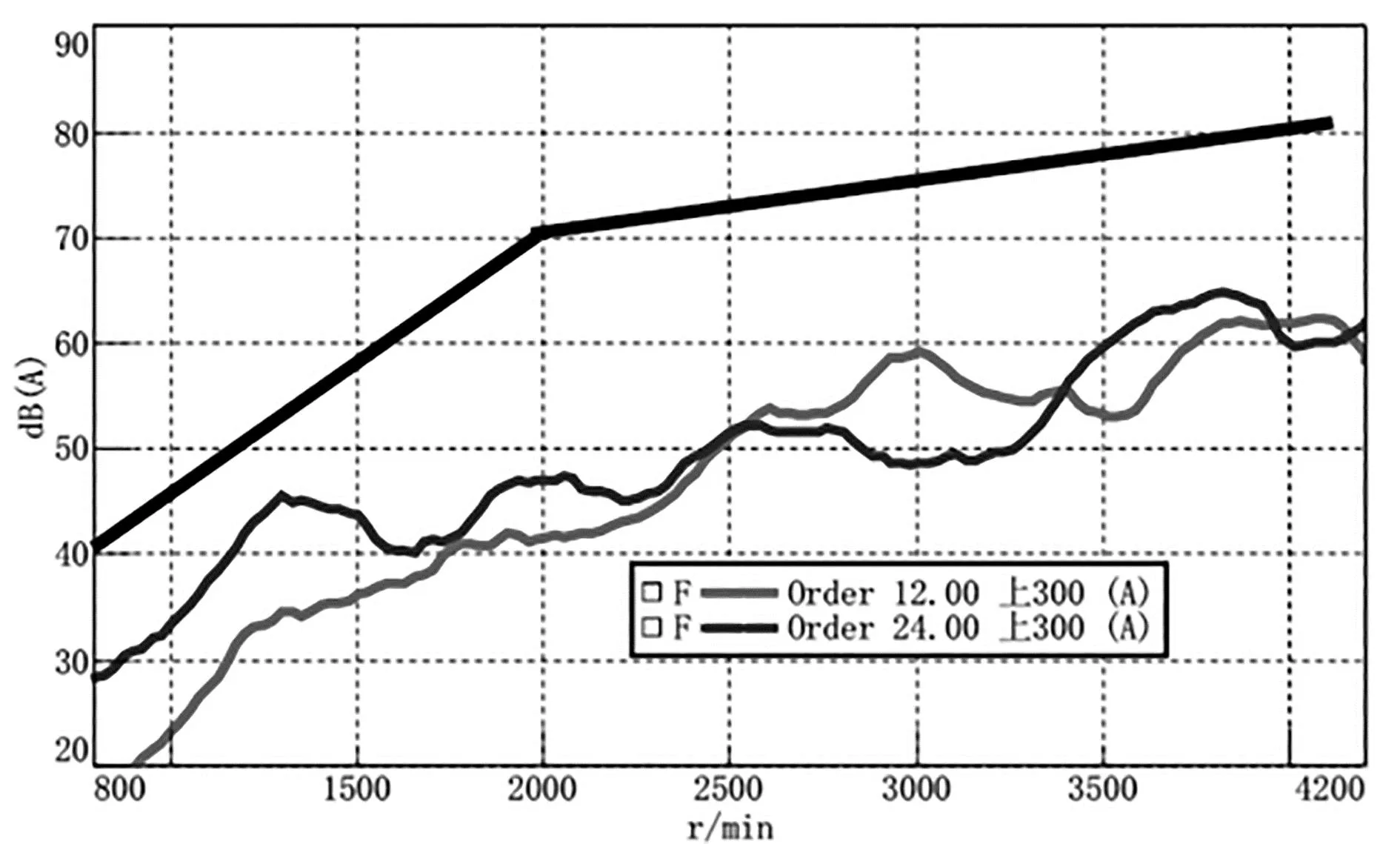

本文研究的驱动桥总成进行台架NVH试验过程中,在驱动工况输入转速4 200 r/min时,出现齿轮啮合阶次超标问题,超出大约6 dBA。

同批次驱动桥总成装车后,在整车NVH主观评价试验过程中,在驱动工况140 km/h(对应主齿输入转速4 200 r/min左右),车内可以感知到啸叫噪声;通过客观测试识别到12阶阶次噪声明显,与总计值差值较小,阶次噪声不满足要求。

台架试验和整车测试的滑行工况,主客观测试均没有问题。

通过台架试验、整车测试可以发现,NVH问题均明确指向驱动工况、尤其是140 km/h(对应主齿输入转速4 200 r/min左右)车速段,以此为导向开展系统性问题排查及NVH优化工作。

2 问题分析

2.1 驱动桥噪声产生机理分析

为满足螺旋锥齿轮加载后弯曲疲劳、接触疲劳性能,齿轮副需要进行齿面微观修形设计,从而导致齿轮副运转时会产生传递误差;另一方面,主减速器壳体在受载后的变形会导致齿轮副产生错位量,也会影响传递误差。

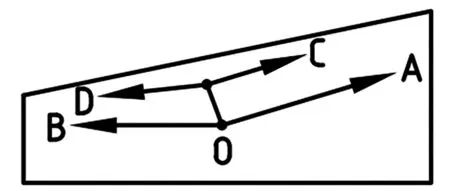

传递误差是驱动桥总成噪声的激励源,其引起的动态啮合力变化通过轴承等传递路径传递到壳体;经系统响应后,产生振动以及声辐射噪声。

2.2 总成系统模型搭建

利用Masta软件,建立该驱动桥总成的仿真分析模型,其中,主减速器壳采用全有限元方式导入,在Masta中运行缩聚,获得主减速器壳准确的刚度、质量和模态信息,从而获得准确的动力学仿真模型;螺旋锥齿轮设计数据由GEMS/KIMOS等齿轮设计软件导入,行业内通常采用原始的、理论的齿轮设计数据,这样可以验证设计的可行性,并以此为依据按需开展齿轮设计优化。

上述仿真分析模型,还可以生成不同载荷阶段的齿轮副错位量信息,用于指导齿轮副微观修形设计。

2.3 齿轮设计回顾

考虑导入有限元壳体时的齿轮副错位量,结合齿轮加载后变形趋势,确定齿轮副的正驱空载接触区:齿长方向位于中间偏小端;齿高方向位于中间。

设计空载传动误差为40 μrad左右。

2.4 齿轮加工

本文研究的齿轮在磨齿工序后加入了研齿工序。 同批次成品齿轮副的齿貌:从动锥齿轮齿貌相对于理论齿貌的吻合度依旧很好;主动锥齿轮齿貌相对理论齿貌有一定差异。

在滚动检验机上进行接触区确认,实际接触区与理论接触区有一定差异,实际接触区更接近于倒三角形状,而理论接触区为菱形。

成品齿轮副实际齿貌、实际接触区形态均与理论设计有所差异。相比于基于原始理论设计的仿真分析,通过基于实际齿貌的仿真分析,获取基于实际齿貌的齿轮副传递误差特性、驱动桥NVH特性,可以更加准确的分析噪声问题点,针对性采取噪声优化手段,对产品开发更具有指导意义。

2.5 基于实际齿貌状态的齿轮特性分析

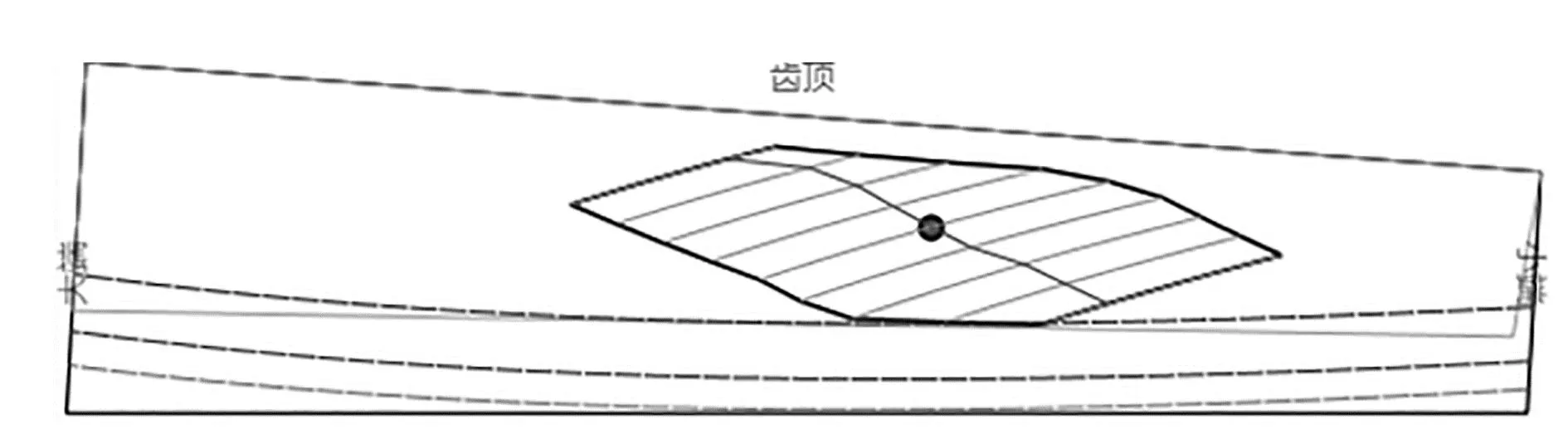

基于实际测量的齿面误差数据,利用GEMS软件,将齿轮副的实际齿貌,反调为理论齿貌,形成基于实际齿貌的设计文件;以此为基础,利用GEMS软件,进行接触分析,如图14,仿真接触区结果与齿轮副实际接触区吻合很好。结合MASTA软件的错位量信息,进行加载接触分析计算。

图1 台架噪声测试结果-驱动

图2 台架噪声测试结果-滑行

图3 整车噪声测试结果-140km/h匀速驱动

图4 噪声产生机理

图5 驱动桥总成仿真分析模型

图6 空载接触区设计

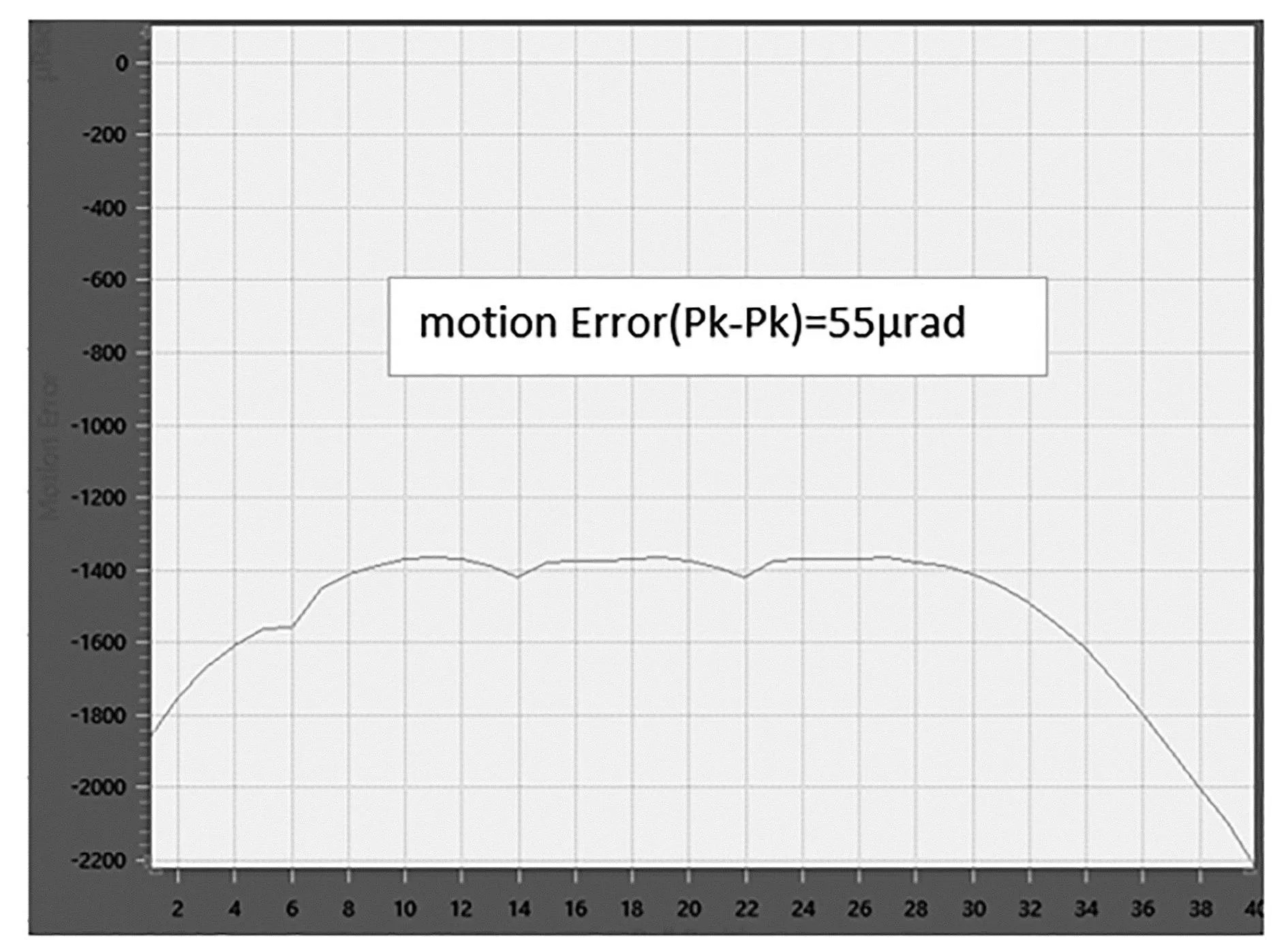

图7 空载传递误差设计

图8 理论设计满载接触区

图9 理论设计满载传递误差

图10 从动锥齿轮实际齿貌

图11 主动锥齿轮实际齿貌

图12 齿轮副实际接触区

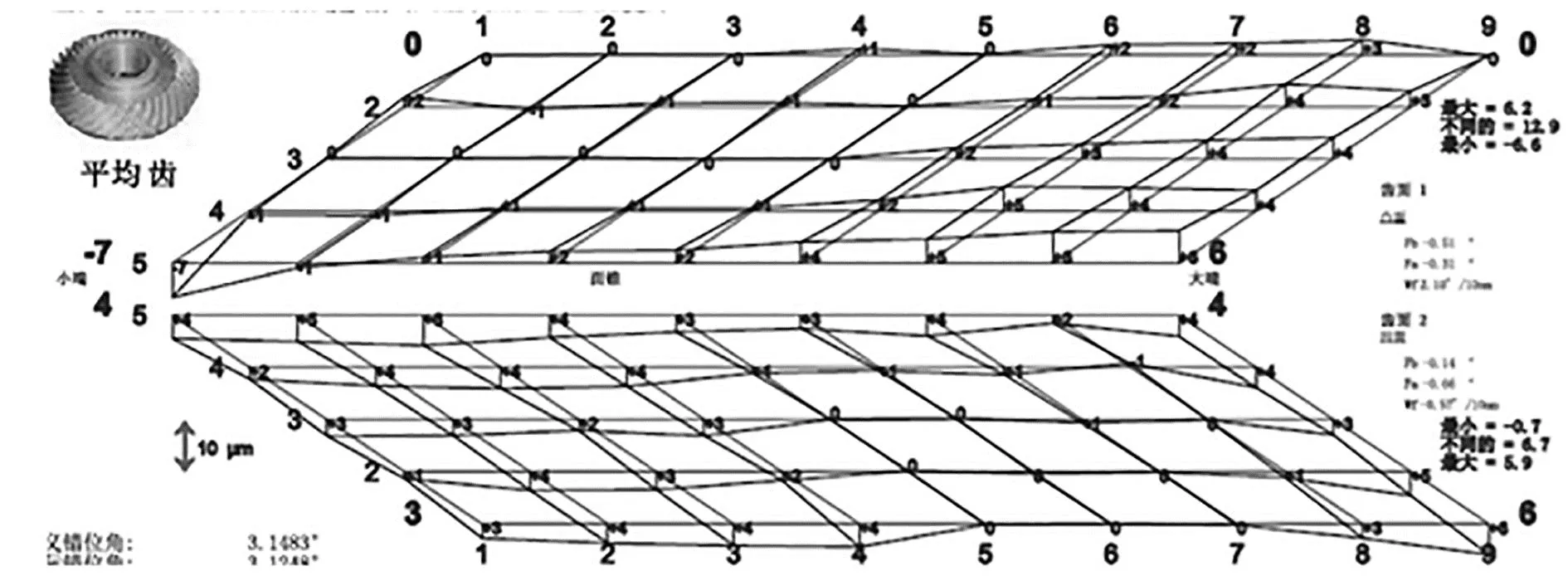

图13 原样件基于实际齿貌的空载接触区

图14 原样件基于实际齿貌的空载传递误差

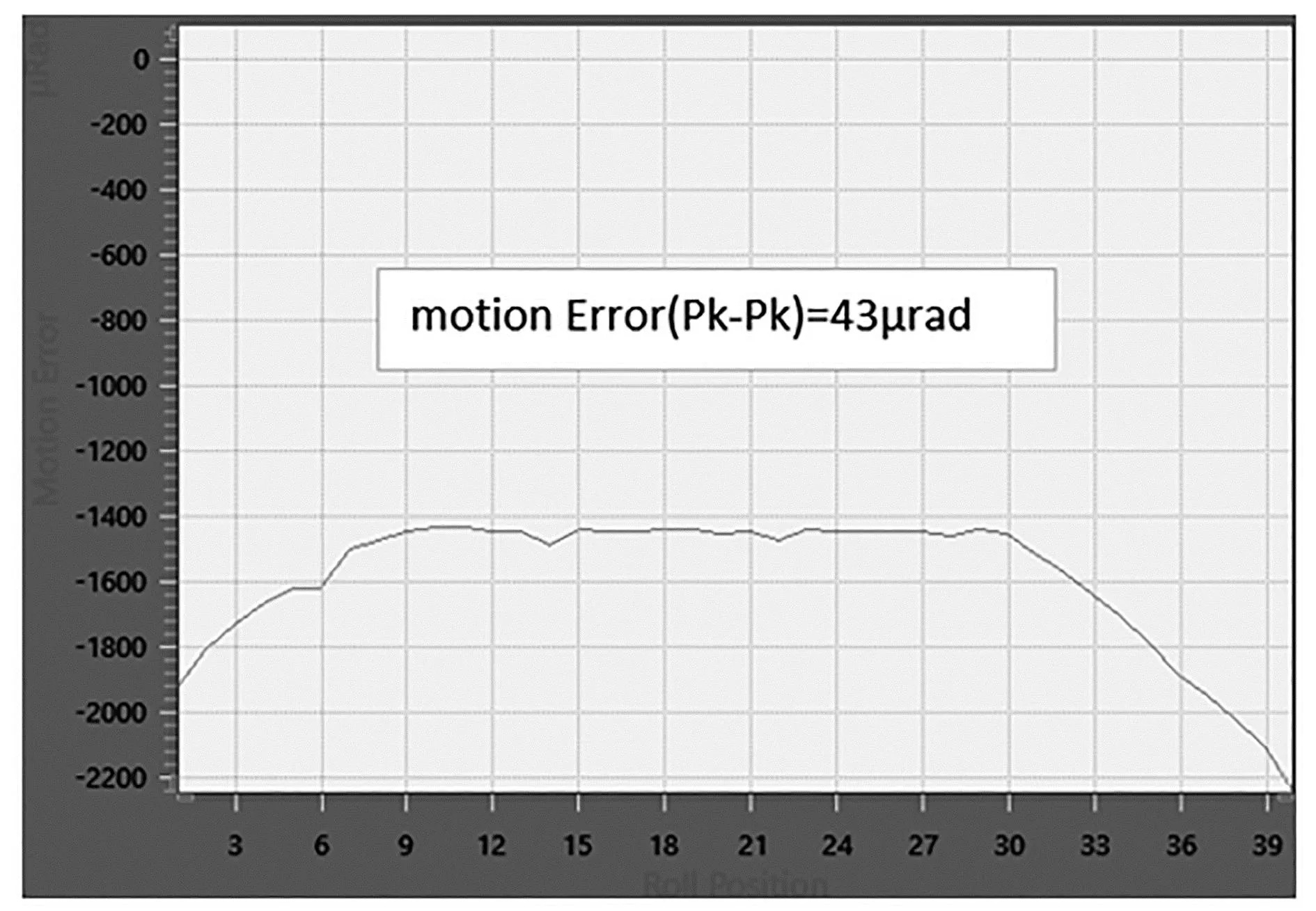

图15 原样件基于实际齿貌的满载接触区

图16 原样件基于实际齿貌的满载传递误差

图17 研齿工艺路径优化

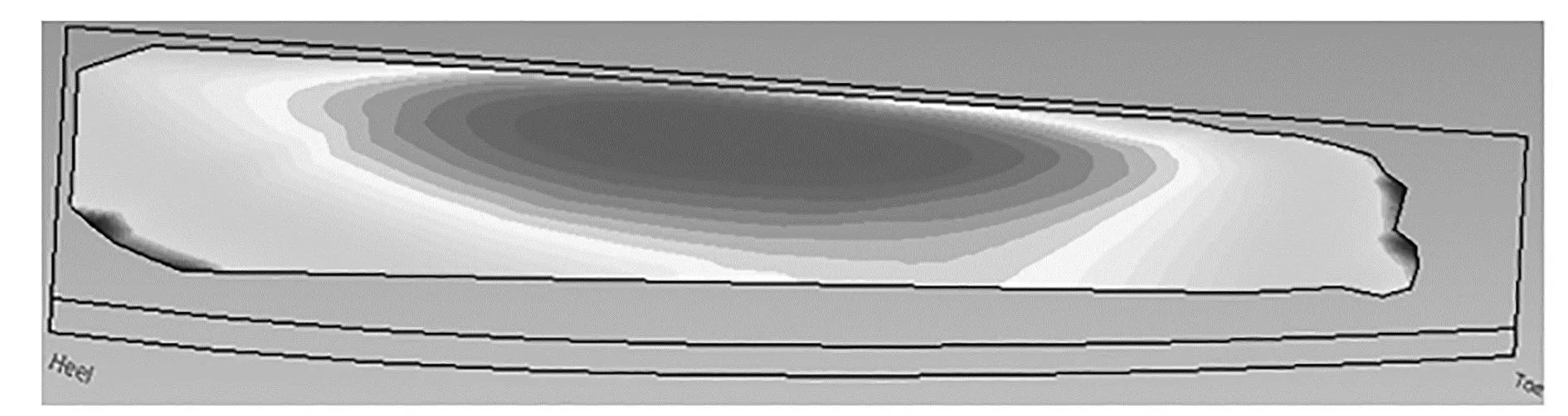

图18 研齿后齿轮副接触区

图19 研齿优化件基于实际齿貌的空载接触区

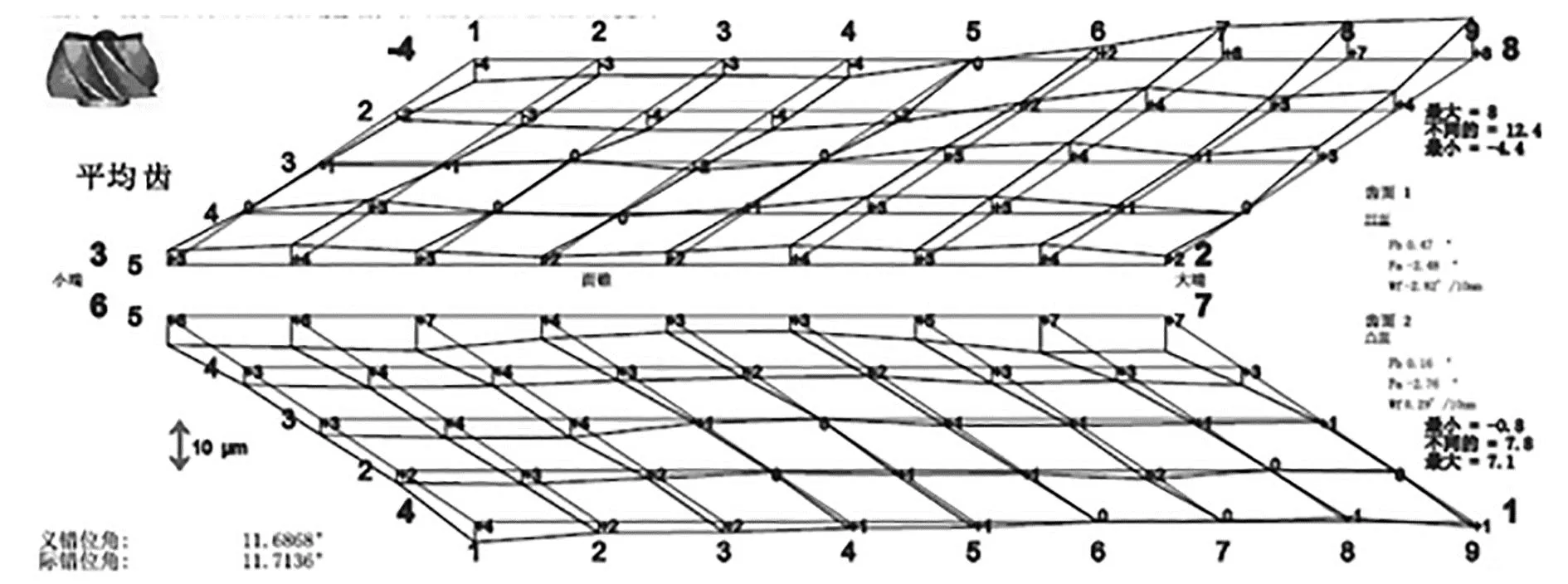

图20 研齿优化件基于实际齿貌的空载传递误差

图21 研齿优化件基于实际齿貌的满载接触区

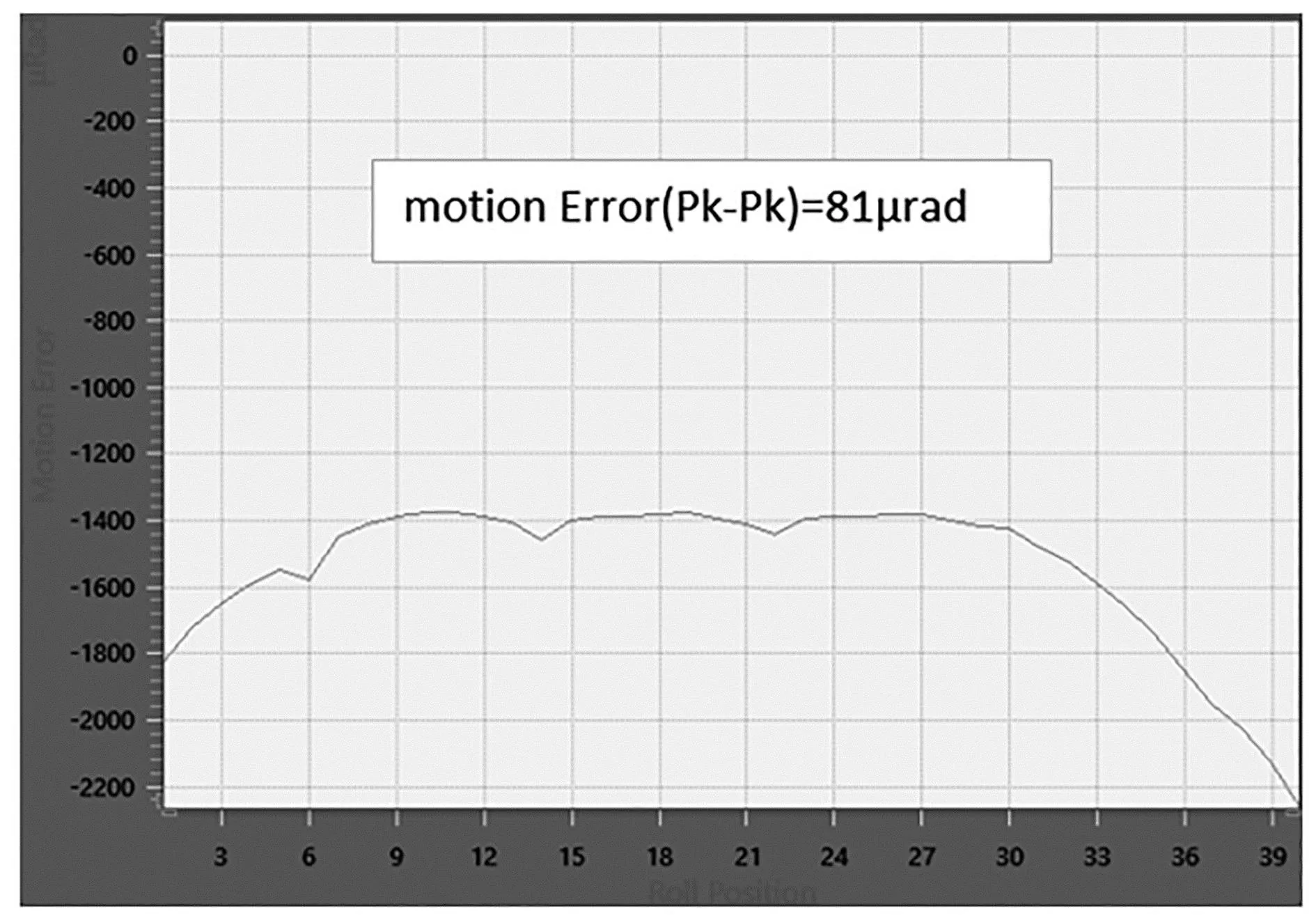

图22 研齿优化件基于实际齿貌的满载传递误差

通过对比原始设计文件与基于实际齿貌的设计文件仿真结果发现:实际加工的齿轮空载接触区偏齿顶,在加载后齿轮啮合最大应力值出现在齿顶部,相对应地,齿轮加载传递误差值也远高于原设计。

基于上述结论,本文通过研齿优化的方式,针对性地改善齿轮副接触区形态,从而改进实际传递误差状态。

3 优化方案及验证

3.1 研齿加工工艺优化

研齿不仅可以改善磨齿后的齿面微观状态,经过良好研齿的齿轮能够显著优化接触区形态、纠正不良接触区,从而使齿轮副啮合更加平稳,起到降低、甚至消除齿轮副啸叫噪声的作用。

基于前期试制齿轮副实际接触区形态及仿真结果,从多方面制定研齿工艺优化策略:降低扭矩、增加循环次数,在减小扭矩波动前提下,提升表面质量;增加齿顶研齿循环,减轻从齿齿顶接触;优化研齿路径,改善接触区形态。

从齿轮滚动检测结果可以看出,研齿工艺优化后,齿轮接触区改善明显:圆润饱满,位置适中。

3.2 仿真计算结果对比

齿轮进行研齿优化后,同样利用GEMS软件,将研齿优化后的实际齿貌反调为新的理论齿貌,以此为基础,计算其空载传递误差,结合MASTA软件的错位量信息,计算加载传递误差。

从仿真效果看,研齿工艺优化后的齿轮传递误差降低明显,基本达到了原设计水平,甚至在加载传递误差表现方面略优于原设计。

3.3 齿轮副噪声和传递误差检测结果及对比

从检测结果可以看出,优化后齿轮副的噪声和传递误差均有明显改善。

表1 原样件传递误差模拟结果

表2 研齿优化后传递误差模拟结果

3.4 总成装配

齿轮装配的优劣对总成NVH表现也有着很大的影响。在实际装配中,一般保证齿轮侧隙在要求范围内,齿轮接触区形态与齿轮副加工完成进行的滚动检测结果保持一致。

研齿优化件在总成状态下接触区形态如图23,与齿轮副本身一致。

图23 研齿优化件装配总成后接触区

图24 台架噪声测试结果-驱动

图25 台架噪声测试结果-滑行

图26 整车噪声测试结果-140 km/h匀速驱动

3.5 试验验证

对优化后驱动桥总成先后进行台架NVH试验、整车NVH主、客观评价。

从台架NVH试验可以看出,改进效果明显;全转速段阶次噪声均大幅降低,尤其是4 200 r/min转速段,相比改进前阶次噪声降低8 dB以上。

整车NVH主观评价,在驱动工况全车速段没有啸叫噪声;通过客观测试识别的12阶阶次噪声,与总计值差值较大,以140 km/h(对应主齿输入转速4 200 r/min左右)为例,差值接近20 dB。

台架试验和整车测试的滑行工况,主、客观测试均没有问题。

综合来看,改进效果显著。

4 结 论

本文以某乘用车驱动桥为例,针对其在台架NVH测试不合格、整车NVH测试中出现啸叫的问题,采用设计生产闭环控制的NVH优化方法,针对项目开展实际情况,通过研齿工艺优化方式,改善了齿轮接触区形态,提升驱动桥总成NVH性能,实现了结合生产实际状态的闭环仿真能力提升与问题解决。经实际验证,本方法行之有效,为驱动桥NVH优化提供了新的可行思路,最终总结如下:

(1)螺旋锥齿轮实际加工误差在一定程度上影响驱动桥总成NVH表现,相比商用车齿轮用途而言,乘用车用途齿轮NVH特性更敏感,加之乘用车对NVH特性要求更高,因此,对于乘用车用螺旋锥齿轮的加工误差(比如接触区等)控制需要更严格。

(2)驱动桥NVH优化,需要从多维度统筹考虑,产品设计(齿轮设计、壳体设计等)、零部件质量(齿轮副接触区、壳体孔位加工精度等)、总成装配等方面;优化措施的选择,需要根据系统排查结论、结合项目实际开展情况,确定合理、有效的解决措施;最终目的是实现驱动桥总成状态最大化达成设计意图,从而发挥产品的最佳性能。

(3)仿真措施日趋完善,将GEMS/KIMOS等齿轮设计软件与MASTA系统仿真软件结合,可以进行基于齿轮实际加工状态的NVH仿真计算;经验证,该仿真计算准确,从而可以通过针对性的选择优化措施,最终实现设计、生产闭环控制的NVH仿真计算优化。