某建筑双钢管混凝土结构节点抗震性能研究

朱 帅 (甘肃筑鼎建设有限责任公司,甘肃 嘉峪关 735100)

近年来,混凝土填充双钢管(CFST)结构因其施工快速、性能优越而被用作预制结构[1],且混凝土填充双钢管(CFDST)柱由内圆管和外方管组成,内圆管和外方管均填充有混凝土。因此,该柱子具有承载力大、塑性好、韧性强、耐火性好等优点[2]。螺栓连接是预制钢管混凝土结构中最常见的连接类型。目前,已有学者对螺栓端板或T 形板将钢管混凝土柱连接到钢梁进行研究[3]。薛建阳[3]对方形管柱进行带有焊接T形板的贯穿螺栓接头测试,对十个螺栓端板接头进行了准静态试验和有限元建模,结果表明,T 型板的类型对节点的抗震性能有显著影响;吴强[4]对带T形板的梁柱螺栓连接进行试验研究,研究表明,螺栓连接具有良好的力学性能,如承载力大、延性好、初始转动刚度强。但目前较少将盲螺栓连接应用在双钢管混凝土结构中,且由于盲孔螺栓可以嵌入实心双钢管混凝土柱中,因此可以更有效地传递力,提高抗震性能[5]。因此,使用盲螺栓连接的双管柱在理论和实践上都更有意义。对空心双圆钢管柱和空心双方钢管柱进行了螺栓连接试验研究,设计六个接头试件,并在低频循环荷载下进行了测试。

1 试验方法与材料

1.1 试样设计

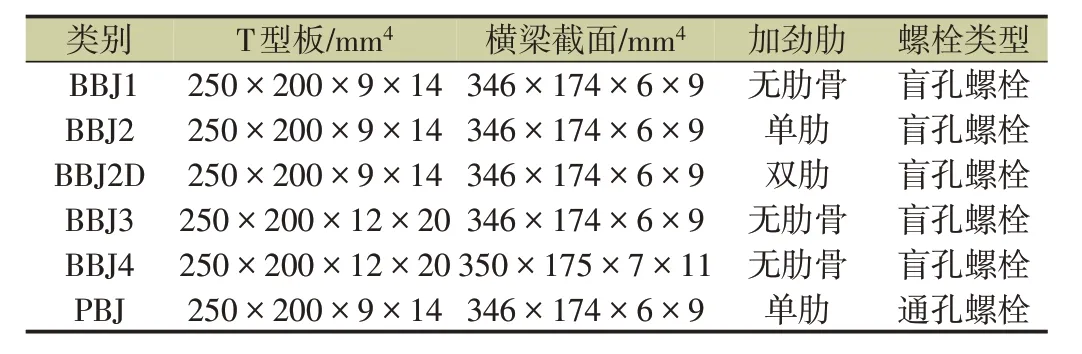

根据GB 50017-2003《钢结构设计规范》和JGJ 138-2016《组合结构设计规范》,按照“强柱弱梁”原则设计了五个盲孔螺栓连接试件,分别编号为BBJ1、BBJ2、BBJ2D、BBJ3 和BBJ4,以及一个通孔螺栓连接试件,编号为PBJ。钢梁的上下翼缘通过预先拧紧的高强度螺栓与T 型板腹板连接。外方钢管与T 型板翼缘之间采用盲孔螺栓或通孔螺栓连接[6],以实现CFDST柱与钢梁之间的预制连接。螺栓孔事先在圆形和方形钢管上钻好。然后,对准螺栓孔,将钢管同心放置并焊接到底板上。将盲孔螺栓插入内钢管后,通过标准螺母紧固件将扩口套筒推到螺栓头上。锚头浸入混凝土填充物中,并卡在内钢管中。

锚头可提供更高的盲孔螺栓抗拉强度和刚度[7]。柱的总高度为2070mm,梁的总长度为3700mm。内圆钢管的横截面尺寸为194mm×6mm,外方钢管的横截面尺寸为280mm×6mm。使用了两种H型钢梁,截面尺寸分别为346mm×174mm×6mm×9mm 和350mm×175 mm×7mm×11mm。试验中的T 型板选择了两种不同的截面(250mm×200mm×9mm×14m 和250mm×200mm×12mm×20mm)。盲孔螺栓和通孔螺栓均为M20 型螺栓。试件的主要试验参数见表1,其中轴向压缩比n根据CFST柱统一理论的计算方法设定为0.275。

表1 试样参数

1.2 材料特性

混凝土立方体试件边长为150mm,按照普通混凝土力学性能标准试验方法进行轴向压缩试验[8]。两组混凝土立方体的平均实测抗压强度为60MPa,实测弹性模量为36.142MPa。标准拉伸方钢管、圆钢管、T 型板、钢梁和加劲肋试件均从相应批次的钢材中切割而成。表2为每组试样的平均值。

表2 材料特性

1.3 试验装置和加载方法

为了模拟真实地震,在柱顶部施加荷载进行低周循环荷载试验。水平致动器的载荷范围为±100t,位移范围为±200mm。使用300t 液压千斤顶垂直施加恒定的轴向力。立柱底部通过球面铰链支撑与底座连接,梁端设置水平横向支撑。铰接边界条件是通过南北梁端的垂直支撑实现的,且试验中使用了荷载和位移混合控制模式[9]。

电液伺服加载系统自动记录了荷载-位移曲线,位移和应变由隔离的测量吊舱系统自动记录,所有试样均采用相同的方案。圆周和垂直单轴应变片分别布置在钢管内壁和外壁的上部、中部和下部位置。单轴应变片布置在T形板凸缘、靠近连接处的T形板腹板和螺栓处。在面板区的角点和中心位置布置了应变片,在加劲肋的中心位置有一个应变片[10]。单轴应变片布置在上下钢梁翼缘上,应变点距离T型板腹板100mm,距离钢梁边缘10mm。在梁翼缘应变片所在的同一截面上,距离梁翼缘20mm 处的梁腹板中心轴上也有应变片。

2 结果分析与讨论

2.1 荷载和位移变化

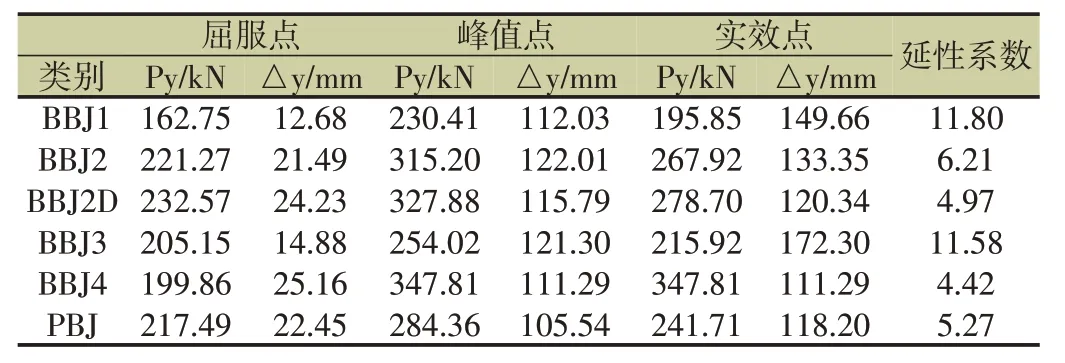

表3为低频循环荷载试验中获得的屈服点、峰值点和破坏点相应的荷载和位移。延性是用来反映结构或构件在屈服后充分利用塑性变形能力的指标。延性系数是破坏点与屈服点的位移比。由于带有T 型板的螺栓连接是一种典型的半刚性连接,因此从表中可以看出,试样的位移延性系数在3.21~11.80 之间。因此,CFDST 柱的盲孔连接试件具有良好的延性,符合建筑抗震设计规范的要求。螺栓连接的承载能力是施加在支柱顶部的最大横向荷载。正反方向的平均值用于进行参数分析。与通孔螺栓连接的PBJ 相比,试样BBJ2只用盲孔螺栓将T型板与CFDST柱连接起来。可以发现,盲孔螺栓连接BBJ2 的初始刚度稍小,最大侧向荷载接近PBJ,而BBJ2 的延性系数远大于PBJ。因此,盲钉接头在承受极限荷载时表现出极佳的变形能力和稳定性。

表3 测试结果

试样BBJ4 的钢梁横截面更大,即使钢梁翼缘与T型板腹板之间的连接螺栓被切断,其最大载荷(Py)也最大。尽管BBJ4的连接螺栓失效,但其承载能力比具有相同T型板的BBJ3高出34%。同时,载荷-位移的初始刚度也明显增加。T型板的翼缘板厚度对荷载-位移曲线的影响显而易见。翼缘厚度为20mm的BBJ3的极限位移(△y)为172mm,比翼缘厚度为14mm的BBJ1高出13%,且承载能力也提高了13%,这归功于较厚的T型板凸缘提高了抗弯强度。由于T 型板是梁柱连接中的主要传力构件,因此翼缘较厚的T型板在钢梁屈服后的承载能力和结构变形均较高。

由于带肋试样BBJ2和BBJ2D中T形板的变形形式发生了变化,其初始刚度大于没有加劲肋的试样BBJ1。最大侧向荷载也明显增加,但变形能力相对降低。每个T型板上都有单肋的BBJ2的承载能力比没有加筋的试样BBJ1高36%,而每个T型板上都有双肋的BBJ2D的承载能力比BBJ1高40%。有加劲肋的试样BBJ2、BBJ2D和PBJ的平均延性系数分别为5.30、4.09和4.48。延性系数大大低于无加劲肋的试样,但承载能力却提高了30%~40%。这表明,在T型板上使用加劲肋可以改变力的传递路径,显著提高承载能力。试样BBJ3和BBJ2与BBJ1的比较表明,BBJ3中加厚T形板翼缘的钢量是BBJ2中一条加劲肋的两倍多,但BBJ3和BBJ2的承载能力与BBJ1相比分别提高了13%和36%。由此可以得出结论,安装加劲肋比加厚T形板翼缘板更有效。

2.2 盲板螺栓与内管之间的力传递规律

在盲孔螺栓拉出模型中,内管的测量应变值较大。因此,盲孔螺栓在柱顶水平推力和拉力的作用下交替工作。图1为在盲板螺栓拉出的瞬间,柱顶的拉力位移与下点内钢管垂直应变之间的关系。在加载初始阶段,试样处于弹性阶段,内钢管的应变随着荷载的增加而略有变化。随着荷载继续增加,每个试样的T型板的翼缘板和腹板相继屈服,应变逐渐增加。对于PBJ,内钢管通过通孔螺栓在整个CFDST 柱中工作。因此,内钢管始终处于弹性阶段。由于内钢管直接受力,盲孔螺栓连接的应变响应与此截然不同。如图1所示,双钢管的应变迅速增加,在失效阶段全部超过屈服应变。这表明盲板连接中的双钢管产生了强大的锚固力,保证了梁柱连接中的力传递。对于试样BBJ1、BBJ2、BBJ2D和BBJ3,内钢管的应变几乎相同,因为单一类型的钢梁通过盲孔螺栓产生的拉力相似。然而,由于T型板的加劲肋和翼缘板厚度不同,这四个试样的承载能力明显不同。可以得出结论,当盲板螺栓处于拉伸状态时,不同的T 型板对承载能力没有明显影响,但当T型板处于压缩状态时,影响变化较大。对于横截面比BBJ1 更大的钢梁试样BBJ4,内部钢管的应变迅速增加。与此同时,承载能力却大大提高。此外,由于内钢管嵌入内外混凝土之间,盲孔螺栓锚固头周围的应力集中并不明显,双钢管壁继续提供更大的阻力,直至钢梁弯曲破坏。

3 结语

对双钢管混凝土柱的六个接头进行恒定载荷抗震测试。设计盲螺栓连接是为了利用双钢管混凝土柱中双钢管的优势。接头的破坏起始于T型板的屈服,最终的破坏模式是在梁端形成塑性铰。试验结果表明,盲孔螺栓连接的初始刚度略小于通孔螺栓连接,但承载能力基本相同,延性明显提高。与每个T型板上都没有加劲肋的试样相比,每个T型板上都有单筋的接头的承载能力提高36%。T型板翼缘厚度为20mm的连接件的承载能力比翼缘厚度为14mm 的连接件提高13%。根据钢材体积比较发现,安装加劲肋比加厚T型板翼缘板的效果更好。