航空发动机用燃油计量系统新型活门设计及研究

杨伟,邓熠,李强,王羽熙,司国雷,陈君辉,王嘉磊

(四川航天烽火伺服控制技术有限公司,四川成都 611130)

0 前言

燃油调节系统是航空发动机的重要组成部分。航空发动机工作时,燃油计量系统控制发动机燃油量,以实现飞行动作改变[1-2]。故燃油流量增加和减少的速度直接影响导弹的速度增益。根据现阶段战术武器的工作要求,当发动机加速或者减速指令下达后,为防止发动机供油响应失常,燃油计量系统需在1.5 s内做出准确响应。因此,设计时间响应更加快速的主调节活门是保证发动机正常运转的重点工作。

按照燃油控制方式,可将燃气涡轮发动机的燃油计量系统分为手动控制、气动控制、机械液压控制和数字电子控制等[3]。理想的燃油计量系统应具备结构简单、质量轻、温升小和高可靠性等特点。目前,国际航空发动机控制系统发展的主要趋势是:以计算机为核心的数字电子控制系统取代传统的机械液压调节器,进而整合飞行、燃油流量、进气等控制系统,实现集成化数字控制[4-5]。目前,我国航空发动机燃油计量系统也开始向数字电子调节器发展,已经在一些原型机上取得了示范应用,但实际应用仍以技术成熟的机械液压式为主[6-8]。2002年西北工业大学马静、王镛根[9]对X型燃油计量系统进行了元部件和系统建模、仿真研究,分析了相关参数的影响。2006年西北工业大学陆宏亮[10]、李吉[11]分别对某型号发动机用燃油计量系统进行了建模仿真分析。1997—2003年,北京动力机械研究所研制了涡扇发动机,设计了脉宽数字控制方式的机械液压调节器,具有响应速度快、控制精度高的特点。

本文作者结合机械液压式调节器结构原理,对燃油计量系统主调节活门进行再设计,使它具备更加高效的活门响应特性。

1 燃油计量系统结构及工作原理

燃油计量系统具体结构如图1所示。

图1所示的燃油计量系统机械结构中,主调节活门、齿轮泵、出口组件、占空比活门、电磁阀和角位移传感器组成机械式闭环反馈系统。当燃油计量系统监测到发动机工况变化时,根据角位移传感器采集数据,占空比活门开启脉宽调制,调整出口组件的阀口开度,齿轮泵从油箱中抽取燃油输送至发动机燃烧室,实现发动机燃油油量按需供给。启动电磁阀、等压差活门和限压电磁阀用于调整燃油计量系统内部燃油压力,使它处于稳定的压力状态。

在发动机燃油流量调整中,燃油计量系统的响应时间是衡量其性能的关键参数。响应时间越短,意味着发动机能够越快获得燃油补给,直接协助飞行器做出高效的动作响应[12-13]。在图1所示的燃油计量系统组成结构中,占空比活门将直接控制主调节活门的阀门开度,对发动机进行燃油补给,若需实现发动机对飞行动作的高效响应,则主调节活门对占空比信号的响应时间至关重要。因此,主调节活门的动态特性是影响燃油计量系统综合响应性能的重要部件。

2 主调节活门控制原理及其响应

2.1 新型主调节活门结构

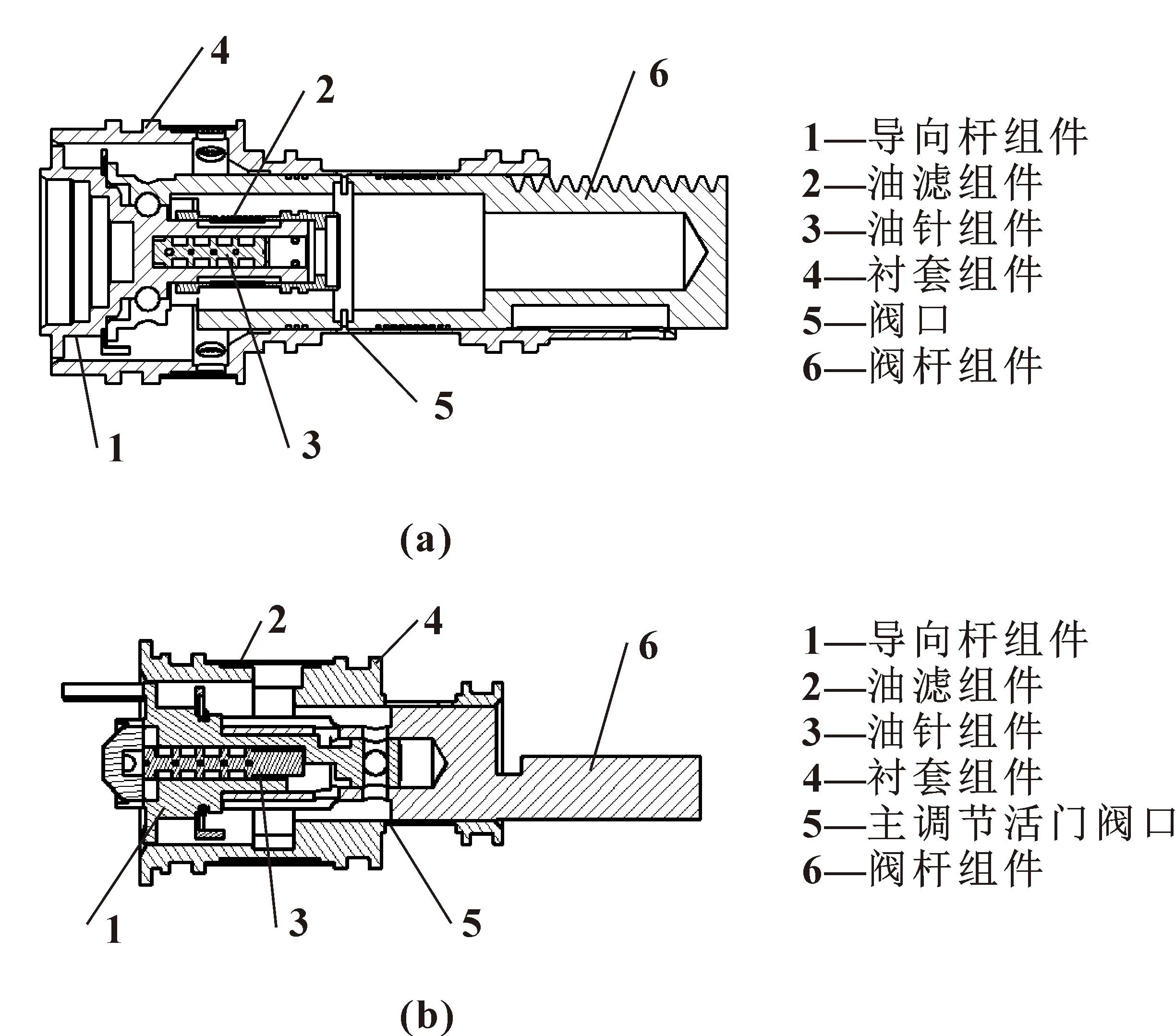

传统型主调节活门结构是现阶段发动机燃油计量系统常用的结构形式,如图2(a)所示,该结构具有结构紧凑、动作响应时间短的优点,故而广泛地应用于各类型航空发动机燃油计量系统中。伴随着飞行器对发动机燃油供给提出了更加快速的要求,文中设计了一款新型主调节活门,以期进一步提升燃油计量系统的供油效率,实现燃油的快速供给,其结构如图2(b)所示。

图2 传统型(a)和新型(b)主调节活门结构

文中设计的新型主调节活门结构由导向杆组件、油滤组件、油针组件、衬套组件、主调节活门阀口和阀杆组件构成。相比于传统型主调节活门结构,具有结构紧凑、关键零件少、模块化程度高等特点。

2.2 主调节活门回路控制原理

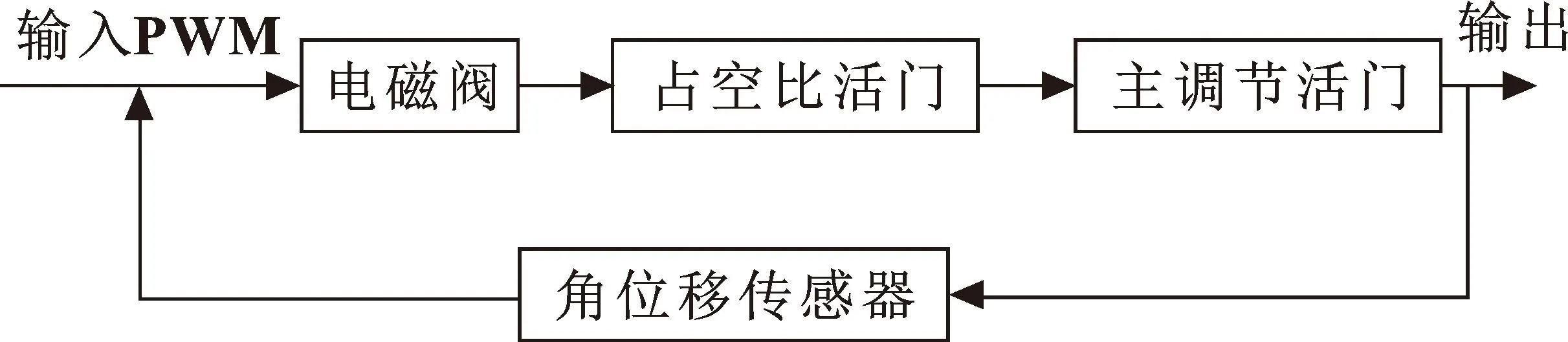

在燃油计量系统工作过程中,控制器发出脉宽(PWM)指令信号给电磁阀驱动电路,驱动电路收到指令后输出具有一定幅值和占空比的电压信号到电磁阀。在这一电压信号驱动下,主调节活门按照一定比例开启阀门,进而使燃油计量系统出口组件燃油压力和流量发生变化。

当发动机处于稳定工作状态时,电磁阀和占空比活门会在50%占空比工况下稳定工作;当发动机需求流量增加时,占空比活门的占空比从0起步,促使主调节活门阀芯快速开启,增大出口组件的压力和流量。同时,通过控制器接收角位移传感器信息,使控制器根据发动机燃油状态调整PWM信号,最终使得占空比稳定在50%;当发动机需求流量减少时,占空比活门的占空比为100%,即活门完全开启。此时,主调节活门阀芯在内部力作用下逐步减小阀门开度,以减小出口组件的压力和流量,并使得占空比最终稳定在50%。主调节器活门回路控制原理如图3所示。

图3 主调节活门回路控制原理

2.3 主调节活门阀门响应

主调节活门阀门响应是指:发动机在不同油耗状态下,主调节活门中活塞移动的距离所需要的时间,单位为ms。由前述可知,主调节活门是参与发动机油量供给的直接元件。当发动机需求油量发生改变时,主调节活门阀芯开启/关闭的响应会直接影响发动机燃油供给的效率。主调节活门结构如图4所示。

图4 新型主调节活门结构

图4中:pi为主调节活门进口压力;Qi为主调节活门进口流量;po为主调节活门出口压力;Qo为主调节活门出口流量;pc为主调节活门控制腔压力;Qc为主调节活门控制腔流量;pf为电磁阀压力;Qf为电磁阀流量;pr为齿轮泵压力;Qr为齿轮泵流量;A1为主调节活门阀芯大端面积;A2为主调节活门阀芯小端面积。当飞行器需要加速/减速时,主调节活门阀芯通过左/右移来控制其出口燃油流量。若发动机需要供油,则电磁阀从初始的平衡状态(占空比为100%)调整为0%,电磁阀进入全关闭的状态,主调节活门流量从最小变化至最大,该过程耗时即供油系统的上升时间;反之,流量从最大到最小的过程即为下降时间。故定义主调节活门接收指令到实现指令的时间为主调节活门阀芯响应,文中设计的主调节活门要求响应时间在0.5~1.5 s之间。

3 主调节活门动态特性验证

3.1 主调节活门动态特性理论验证

图3所示为主调节活门闭环控制简图,其中控制对象为主调节活门阀芯。通过电磁阀不同工作状态引起阀芯两端容腔的压力变化,从而控制阀芯向左/右移动,模拟燃油计量系统中出口组件的流量变化。发动机在不同工作状态下,占空比活门的占空比信号状态均不相同。当发动机需要加速时,占空比信号状态为占空比0%;反之,占空比信号状态为占空比100%。因此,在主调节活门动态特性设计中,将重点考虑占空比τ=0%和τ=100%时,主调节活门的响应情况。

主调节活门控制腔容积变化引起主调节活门动作,将电磁阀看作一个阻尼,则通流面积为

(1)

式中:Aq为占空比活门等效通流面积;Am为电磁阀等效通流面积。其通流量为

(2)

式中:μ为流量系数;ρ为介质密度。则主调节活门控制腔容积变化率:

(3)

式中:x′为 主调节活门行程变化率。由式(1)—(3)可得出主调节活门在平衡位置(拐点处)流量增益Kq=δQL/δτ(τ=50%)、主调节活门的速度增益Kv=Kq/A1和响应时间t=|Lmax-Lmin|/Kv。

设置燃油调节系统工作参数,主调节活门阀芯最大开度Lmax=7.56 mm、最小开度Lmin=1.58 mm,τ=0%和100%分别对应电磁阀最小开度和最大开度。τ=0%时,主调节活门阀芯的最大流量为70 kg/h,进口压力为1.1 MPa,出口压力为1.39 MPa;当τ=100%时,主调节活门阀芯的最大流量为425 kg/h,进口压力为2.3 MPa,出口压力为1.39 MPa。将上述参数代入式(2)(3)中,分别计算主调节活门的流量增益Kq、速度增益Kv和响应时间t,结果如表1所示。

表1 新型主调节活门参数

由表1可知:当τ=0%时,新型主调节活门的流量增益Kq=2.93 mL/s、速度增益Kv=9.6 mm/s和响应时间t=0.620 s;当τ=100%时,新型主调节活门的流量增益Kq=-2.14 mL/s、速度增益Kv=7.02 mm/s和响应时间t=0.858 s。实际工程中,要求燃油调节系统的主调节活门阀芯的响应时间在0.55~1.5 s之间,故文中设计的主调节活门满足响应时间要求。同理,在τ=0%和τ=100%时,计算使用传统型主调节活门结构的燃油计量系统的增益与响应时间,结果如表2所示。

表2 传统型主调节活门参数

对比表1和表2可知:当τ=0%、τ=100%时,在相同的进口压力下,文中设计的新型主调节活门的流量增益、速度增益和响应时间均明显优于传统型主调节活门。

3.2 主调节活门动态特性仿真验证

在AMESim软件中,建立燃油计量系统仿真模型,各关键组成部件连接如图5所示。其中,主调节活门参数设置与第3.1节中相同。

图5 燃油计量系统AMESim仿真模型

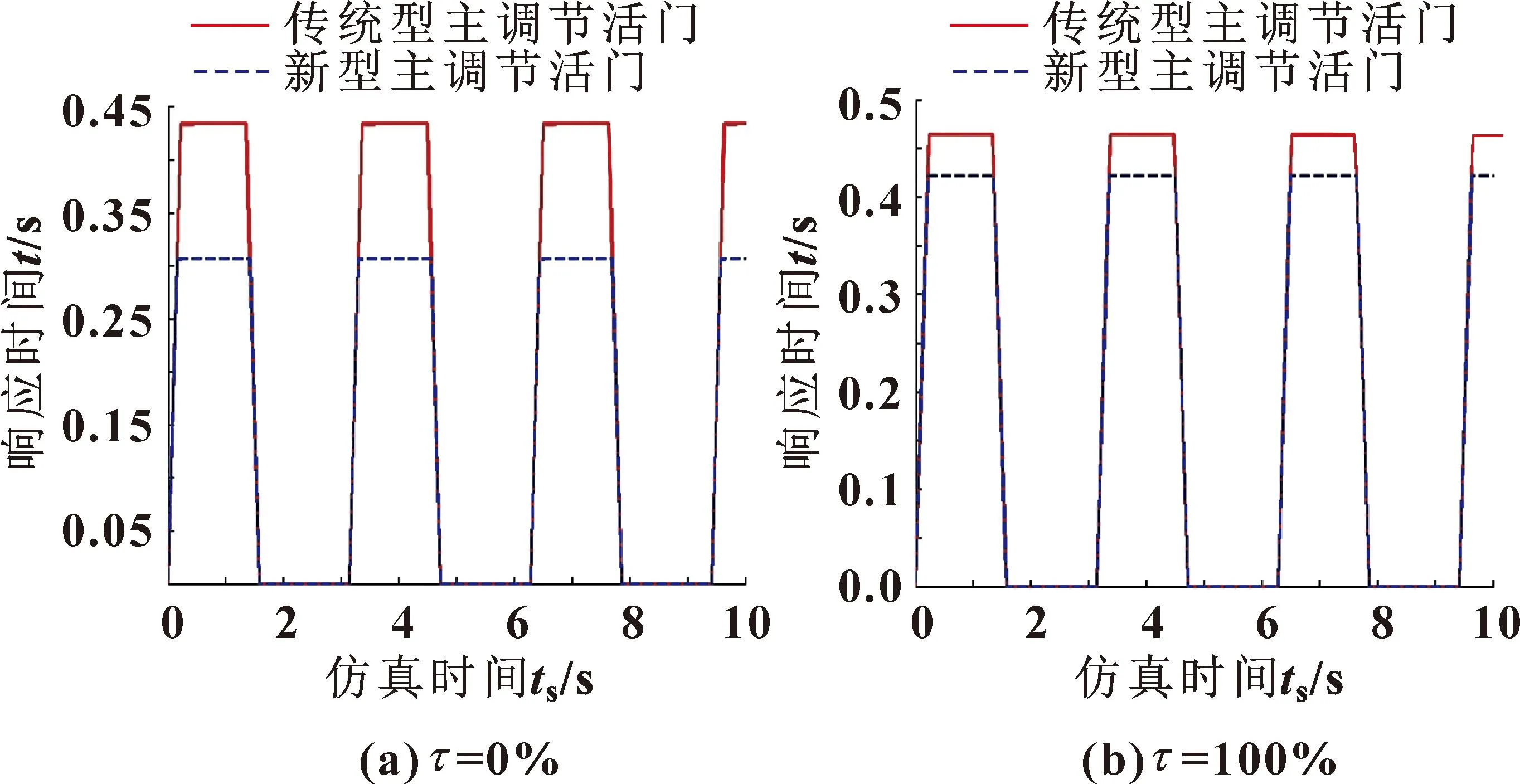

给定系统压力为1.5 MPa,油源使用恒定流量源Q代替,设定仿真时间10 s,运行AMESim模型分别得到在占空比τ=0%、τ=100%下对应的两款主调节活门响应时间,结果如图6所示。

图6 新型和传统型燃主调节活门响应时间

由图6可知:燃油计量系统主调节活门的响应时间呈周期性分布,且在任意周期内具有明显的时间上升与下降,故可将单个周期的响应时间作为主调节活门响应时间的评价指标,且响应时间为上升时间与下降时间之和。进一步观察发现,任意周期内,当占空比τ=0%时,新型主调节活门的响应时间约0.613 s(上升时间:0.306 s,下降时间:0.306 s),传统型主调节活门的响应时间约0.87 s(上升时间:0.435 s,下降时间:0.435 s)。当占空比τ=100%,新型主调节活门的响应时间约0.843 s(上升时间:0.422 s,下降时间:0.422 s),传统型主调节活门的响应时间约0.927 s(上升时间:0.464 s,下降时间:0.464 s)。故可知当占空比τ=0%、τ=100%时,所设计的新型主调节活门的响应时间分别为0.613 s和0.843 s,均满足响应时间小于1 s的要求,且相较于传统主调节活门,其响应效率提升了29.5%(占空比τ=0%)和9.06%(占空比τ=100%),满足发动机对燃油计量系统提出的快速响应要求。

4 结论

文中针对发动机对燃油计量系统提出的快速响应要求,结合主调节活门的控制原理,设计了新型主调节活门结构。

(1)理论验证阶段表明:新型主调节活门在占空比τ=0%、τ=100%时的响应时间分别为0.62 s和0.858 s,均小于1 s,满足设计要求。而传统型主调节活门在占空比τ=0%、τ=100%时的响应时间分别为0.87 s和0.927 s,明显高于新型主调节活门,表明了所设计的主调节活门能够有效地提升燃油计量系统的响应时间。

(2)AMESim仿真结果表明:新型主调节活门在占空比τ=0%、τ=100%时的响应时间分别为0.613 s和0.843 s,均优于现阶段燃油计量系统常用的传统型主调节活门,且响应效率分别提升了29.5%(占空比τ=0%)和35.4%(占空比τ=100%),为燃油计量系统后续控制系统搭建提供了良好的硬件支撑。