基于切屑形态的42CrMo深孔钻削工艺参数优化

冯亚洲,刘连杰,刘战锋,黄帅澎,郑桓

(西安石油大学机械工程学院,陕西西安 710065)

0 前言

高强度钢是兼具高强度和硬度且具有很好的韧性和塑性的合金结构钢,被广泛应用于如飞机发动机轴类零件、汽车传动轴、2 000 m以下石油深井工具等材料综合性能要求高的地方[1-2]。42CrMo(其对应的国际标准组织牌号为42CrMo4)淬透性比较高、回火脆性不明显,调质处理后的抗疲劳能力和抗冲击能力较强,低温环境下冲击韧性良好,是典型的高强度钢[3]。但由于42CrMo高强度钢导热系数低、弹性模量小,属于难加工材料。而深孔钻削处于封闭或半封闭加工环境,无法直接观察刀具的切削状况,随着钻削深度的增加,切屑从孔中排出的难度也会增加,散热条件也会越来越恶劣,导致断屑、排屑困难,易造成堵屑,致使刀具磨损加剧,严重影响内孔加工质量[4-6]。因此,对切屑形态的有效处理和合理控制在深孔钻削中非常重要。

目前,国内外学者针对难加工材料的切屑形态进行了大量研究。LIU等[7]对TC10进行了多目标参数深孔钻削试验,通过对孔轴偏转、切屑形貌和刀具磨损3个问题的研究,得到优化的深孔钻削参数。邵雍博等[8]采用正交试验法,通过改变切削深度、进给量及切削速度对34CrNiMoVA棒料进行车削试验,结果表明进给量对切屑形态影响最大,切削速度的影响最小。冯亚洲等[9]以难加工材料0Cr17Ni4Cu4Nb为研究对象,采用正交试验法研究主轴转速、进给量及切削液流量对切屑形态的影响规律,试验结果表明:主轴转速为195 r/min、进给量为0.25 mm/r、切削液流量为110 L/min时,切削过程平稳,排屑顺畅。

合理的加工参数可以有效控制切屑形态和加工状态,减少刀具磨损,提高工作效率,因此本文作者开展不同工艺参数组合下的42CrMo深孔钻削试验,研究不同工艺参数对42CrMo高强度钢深孔钻削加工过程和切屑形态的影响,分析得出优化后的42CrMo高强度钢深孔钻削加工工艺参数。

1 深孔钻削试验

1.1 BTA加工系统原理

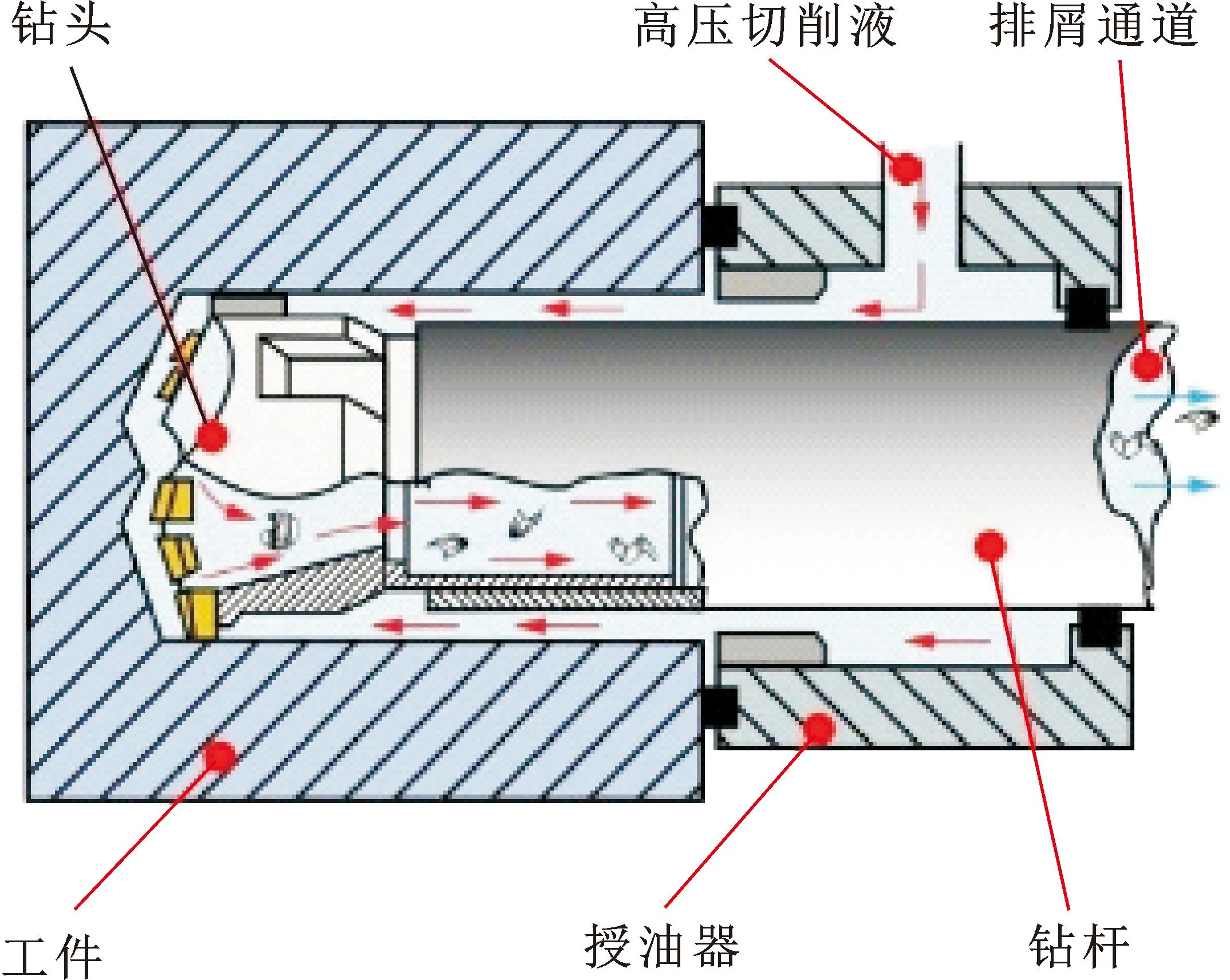

BTA(Boring Trepanning Association)深孔加工系统是典型的内排屑深孔加工系统,其原理如图1所示。工作原理为高压切削液通过授油器供油到达钻杆外圆面与工件孔壁之间的间隙,然后通过钻杆外圆面与孔壁之间的环形间隙到达钻头刃部,冷却钻头并将切屑通过钻杆内部排出[5]。

图1 BTA加工系统原理

1.2 试验条件

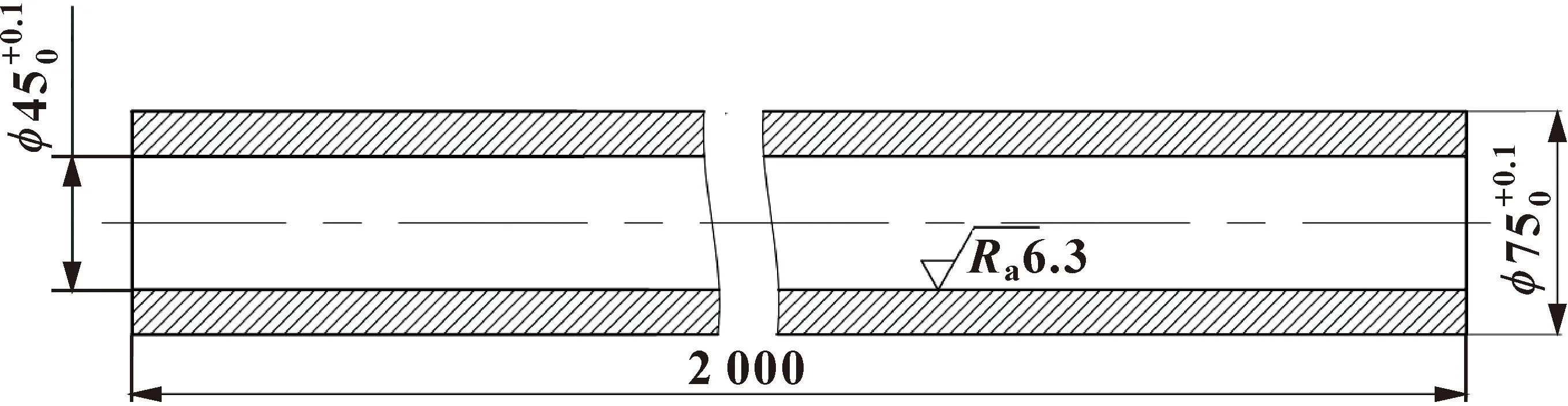

试验工件为细长轴结构42CrMo高强度钢(见图2),总长度2 000 mm,直径为φ75 mm,待加工内孔孔径为φ45 mm。42CrMo含碳量为0.38%~0.45%,Cr含量为0.9%~1.2%,Mo含量为1.5%~2.5%,是典型的中碳低合金调质结构钢[10-11]。42CrMo表面淬火+高温回火后的组织为回火索氏体,兼具良好的综合机械性能且具有较高的强度及良好的塑性和韧性;经过表面淬火+低温回火表面热处理,表面组织为回火马氏体,芯部组织为回火索氏体,材料综合性能良好,表面具有足够的硬度和耐磨性,芯部保持足够的强度和韧性[12-14]。其机械性能见表1。

图2 42CrMo高强度钢工件结构

根据被加工零件粗糙度及尺寸的技术要求,42CrMo高强度钢的加工工艺规程如图3所示。其中深孔钻削为棒料加工的关键工序,钻削后的内孔直径为φ450+0.1mm,表面粗糙度为Ra≤6.3 μm,之后通过镗削扩孔和珩磨达到最终工件要求。文中只对深孔钻削进行研究。

图3 深孔加工工艺流程

试验采用CW6163车床改造而成的BTA深孔钻镗床,如图4(a)所示。因所加工的工件加工深度为2 000 mm,选用钻杆长度为2 700 mm。加工方式为工件旋转、刀具进给,保证加工工件具有较好的直线度。冷却液为有EP添加剂的乳化液(不含苯酚及亚硝酸盐,适用于深钻孔等高难度加工工艺),压力为2 MPa,流量为120 L/min。试验刀具为成都工具研究所直径45 mm的BTA机夹钻头,如图4(b)所示,其几何参数见表2。因此次材料的特殊性,选用耐磨性能良好、使用强度与冲击韧性良好而且导热性能好的YG8刀片[15]。

表2 φ45 mm错齿内排屑机夹钻头几何参数

图4 试验设备

1.3 试验方法

依据42CrMo高强度钢的材料性能和相关研究,结合生产经验确定切削用量范围。对不同的主轴转速和进给量进行全因子试验,分析切屑形态随切削参数的变化规律,试验方案见表3(表中数据均来自生产经验)。

表3 试验方案设计

2 试验结果与分析

采用直径为45 mm的BTA机夹钻头对42CrMo高强度钢零件在不同切削参数下进行试验研究,试验数据如表4所示。

当进给量为0.08 mm/r时,因进给量较小,第1、4组试验切屑形态为薄、长卷屑,不产生断屑,如图5(a)所示。这是由于42CrMo材料所产生的切屑具有很高的强度和韧性,在进给量为0.08 mm/r时,刀具上的断屑槽对切屑的附加变形力较小,达不到该材料的屈服极限,无法使切屑及时折断。试验7主轴转速上升为355 r/min,但进给量较小,仍不能流畅断屑,且主轴转速的上升使刀具与工件产生大量摩擦热,使系统温度上升,切屑形态为带毛刺长卷屑,如图5(b)所示。

图5 切屑形态

当进给量为0.18 mm/r时,试验2主轴转速为195 r/min,因主轴转速与进给量较小,因此对刀具的磨损较轻,切屑形态为较理想的C形屑、短卷屑,如图5(c)所示。试验5主轴转速为255 r/min,切屑形态为螺旋状卷屑,如图5(d)所示。这是由于主轴转速增大时,切削力会进一步增大,同时,也会导致刀具和切屑间的切削温度增高,加剧刀具的磨损,使刀具上的断屑槽无法及时折断切屑,形成了较长切屑,有可能造成堵屑,使加工过程中断。当试验8主轴转速上升为355 r/min时,切屑形态为带毛刺短卷屑,如图5(e)所示。这是由于较高的转速和较大的进给量,使刀具磨损严重,切屑边缘出现毛刺。

当进给量为0.28 mm/r时,试验3、6、9切屑形态为破碎状屑,如图5(e)所示。这是由于进给量进一步增加使切屑厚度增加,切屑断裂困难,且切削温度上升加剧刀具磨损,切屑与刀具黏连造成堵屑现象,使试验无法进行。

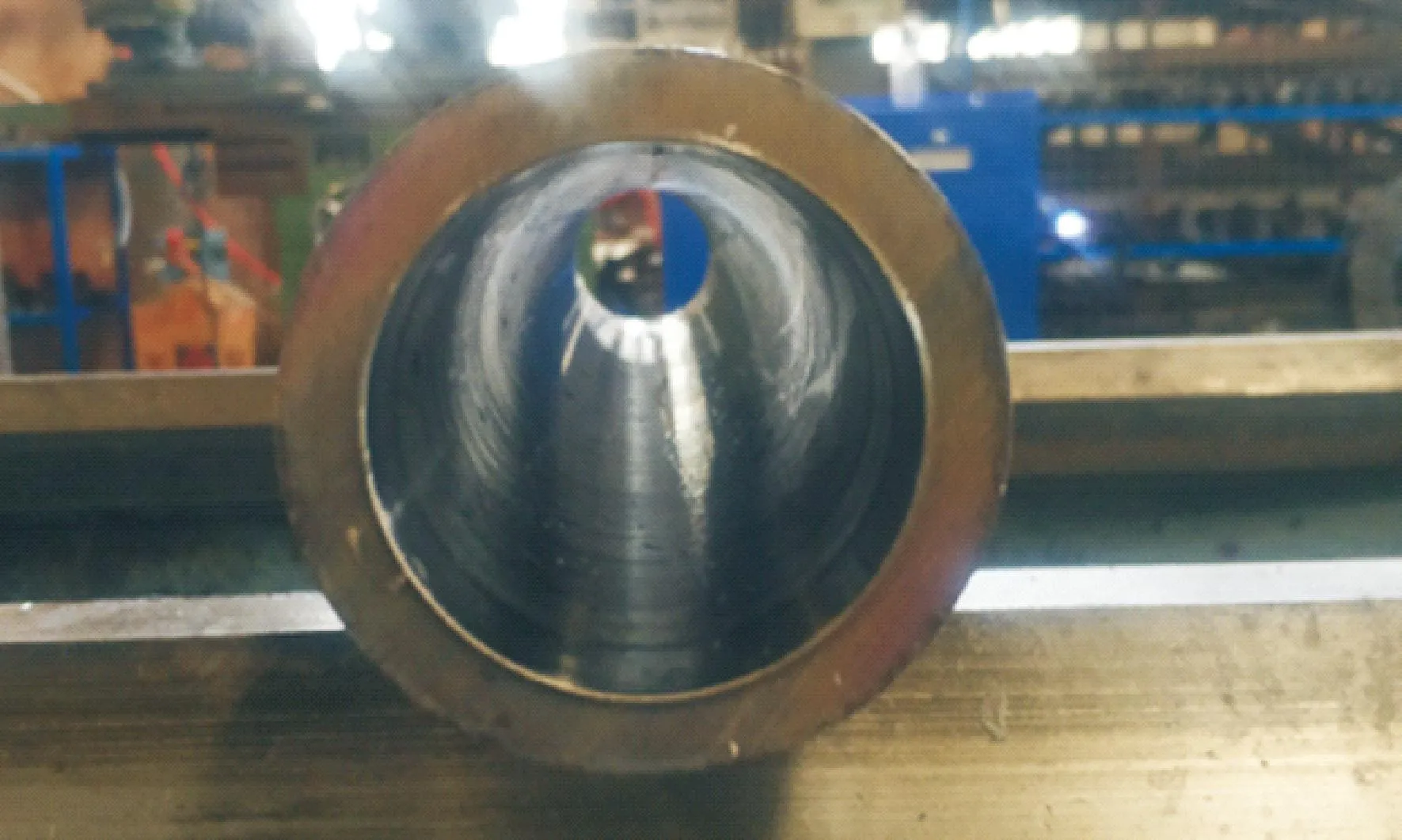

综上所述:合理地选用主轴转速和进给量可以得到理想的切屑形态,减小刀具磨损,保证加工过程顺利进行;较小的进给量使刀具扭矩和切削力不足,刀具上的断屑槽对切屑的附加变形力较小,达不到该材料的屈服极限,无法使切屑及时折断,易造成堵屑;进给量和转速过大会使切削温度升高,造成切屑与刀具黏连等问题,不利于断屑排屑,加剧刀具磨损,影响刀具使用寿命及加工质量。42CrMo高强度钢钻削后工件内孔如图6所示。

图6 实际加工工件内孔

3 结语

本文作者通过分析材料特点、切屑形成原理和加工难点,制定工艺流程,进行了基于42CrMo高强度钢的BTA深孔钻削试验,并且分析了切屑形态,可以得出以下结论:

(1)主轴转速与进给量是影响切屑形态的两个关键要素,与主轴转速相比,进给量对切屑变形和断裂有较大影响。进给量的增加更利于切屑的断裂,会使切屑长度变短。

(2)在不同参数组合下,42CrMo高强度钢可以获得6种切屑形态。通过试验得到在对42CrMo高强度钢材料进行深孔钻削时,选择主轴转速为195 r/min、进给量为0.18 mm/r时,可获得较理想的C形屑、短卷屑,能顺利排出,钻削过程平稳,刀具磨损较轻,有利于加工的顺利进行。