油润滑下不同槽宽网状织构表面润滑特性研究

王超,曾良才,2,3,陈娟,2,伍妮妮,2,邓江洪,2

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北武汉 430081;3.武汉科技大学精密制造研究院,湖北武汉 430081)

0 前言

目前,采用表面织构的设计提高摩擦学性能已经成为各界学者研究的热点。常见的表面织构主要有圆形、椭圆形、正方形、三角形和V形[1-4]。表面织构已成功应用于止推轴承、轴颈轴承、缸套、活塞环、活塞销和钻头等多种设备中[2],以提高表面的摩擦及润滑性能。相关研究已经证实表面织构能够促进两表面相对运动时产生收敛油楔,从而将两表面分隔开,形成流体动压润滑,使得润滑效果更好[5-8]。目前液压元件广泛应用于各种机械装备中,但是在液压元件摩擦副间隙表面,由于润滑性能的影响使得液压元件存在润滑失效及影响寿命的问题,故采用表面织构技术提高间隙表面的润滑性能[9]。

网状织构作为表面织构的典型形状之一,国内外许多学者都对表面织构润滑性能的影响进行了研究。MA等[10]进行了网状织构油膜承载力的数值分析,通过织构参数预测最大化油膜承载力。纪敬虎等[11]对交叉沟槽类织构进行流体润滑的数值分析,研究得出油膜承载力随着沟槽宽度的增大而增大,存在最佳的沟槽宽度等尺寸使得交叉沟槽所产生的流体动力润滑效应达到最强。徐鹏飞等[12]研究得出:当网纹角度为45°时,摩擦副的摩擦因数显著降低,影响摩擦因数的主要参数为网状织构宽度,其次为网状织构深度和角度。 SUH等[13]研究发现:网状织构宽度和角度是影响摩擦学特性的重要参数。BOUASSIDA等[14]通过数值分析得出网状织构凹槽宽度、深度以及角度等参数对承载力的影响不同。何阳等人[15]通过仿真以及实验的方法研究网状表面织构不同参数对轴承的摩擦学性能的影响,结果表明:合适的网状纹理表面织构可改善润滑条件,提高摩擦学性能。由此可见,现阶段关于网状织构表面的研究大多是针对具体工况下网状织构参数的优化设计展开的,少有结合润滑油性能和表面润湿性能进行的。

然而,现有研究表明这两者对表面的润滑承载特性有较大的影响,如KOVALCHENKO等[16]对激光表面织构在不同黏度润滑油下的流体动压润滑影响进行了研究,得出激光织构表面的有益效果在高速度以及高黏度润滑油工况下更明显。金微等人[17]研究固/液界面润湿性对油膜润滑的影响,得出疏油表面(接触角大)有较好的成膜能力以及较高的油膜承载力。王权岱等[18-19]的研究表明:在流体动压润滑下疏水表面的摩擦特性要优于亲水表面,且表面能越大,越多的润滑油分子被London力吸附到表面,并在力场的作用下形成有序膜,因而润滑膜越厚,对润滑越有利。故润滑油黏度和表面润湿性对润滑特性有着很大的影响。

因此本文作者针对4种不同宽度的网状织构表面,通过测量其表面接触角、油膜承载力和摩擦因数等综合分析网状织构对间隙表面润滑特性的影响,为液压元件摩擦副间隙表面的设计提供一定的参考。

1 实验

1.1 实验仪器

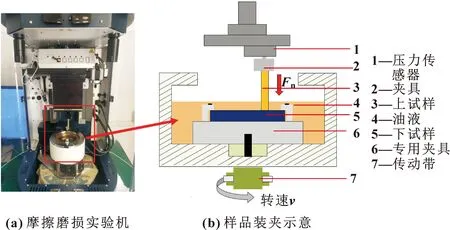

图1所示为UTM-3(Bruker,美国)型摩擦磨损实验机和实验样品装夹示意。采用销盘对磨的方式进行摩擦实验。实验前将40 mm×40 mm方形不锈钢板用定位销固定在摩擦机下方旋转油槽中,将端面加工有网状织构的销形试样用专用夹具固定在压力传感器下方,织构化销端面与不锈钢板进行旋转对磨。

图1 实验装置示意

1.2 网状织构试样

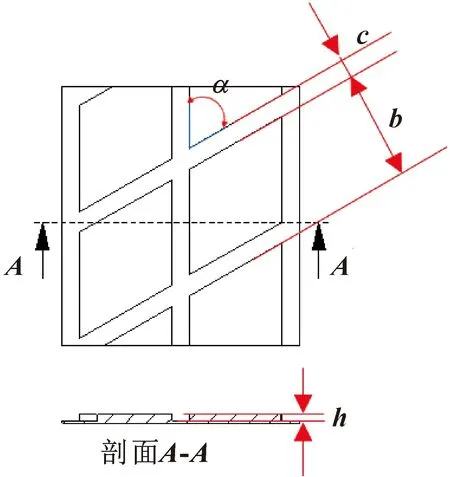

图2所示为网状织构形貌示意,网状织构凹槽间隔长度b,凹槽宽度为c,凹槽角度α,织构的深度h。采用销-盘摩擦副进行摩擦学性能实验研究。销的材料为铜锌合金,盘为不锈钢正方形板,且厚度为4 mm,利用摩擦实验机进行动压润滑实验。

图2 网状织构示意

为了更直观地表征织构的三维形状和尺寸,采用Contour GT-K(Bruker,美国)白光干涉仪观测网状织构的表面形貌。实验中采用4种不同尺寸的网状织构参数如表1所示,且织构深度h为0.1 mm,织构凹槽角度α为45°,织构凹槽间隔长度b为不变量,值为1.4 mm。

表1 网状织构尺寸参数

1.3 实验参数

实验前将实验样品用无水乙醇进行超声清洗,自然风干。上试样(销)及下试样(盘)由专用夹具固定在摩擦机传感器位置及旋转油槽中,保证样品接触面的平行位置关系[20-22],调整设置销与盘的间隙为4~5 μm,位置传感器精度为0.01 μm。依次设置旋转油槽的转速为200、400、600、800 r/min。实验时间为5 min。整个工作环境是在2种不同黏度润滑油的条件下完成,2种润滑油的密度和动力黏度如表2所示。润滑油的温度保持在25 ℃,且实验环境温度为室温25 ℃。

2 结果与分析

2.1 接触角测量

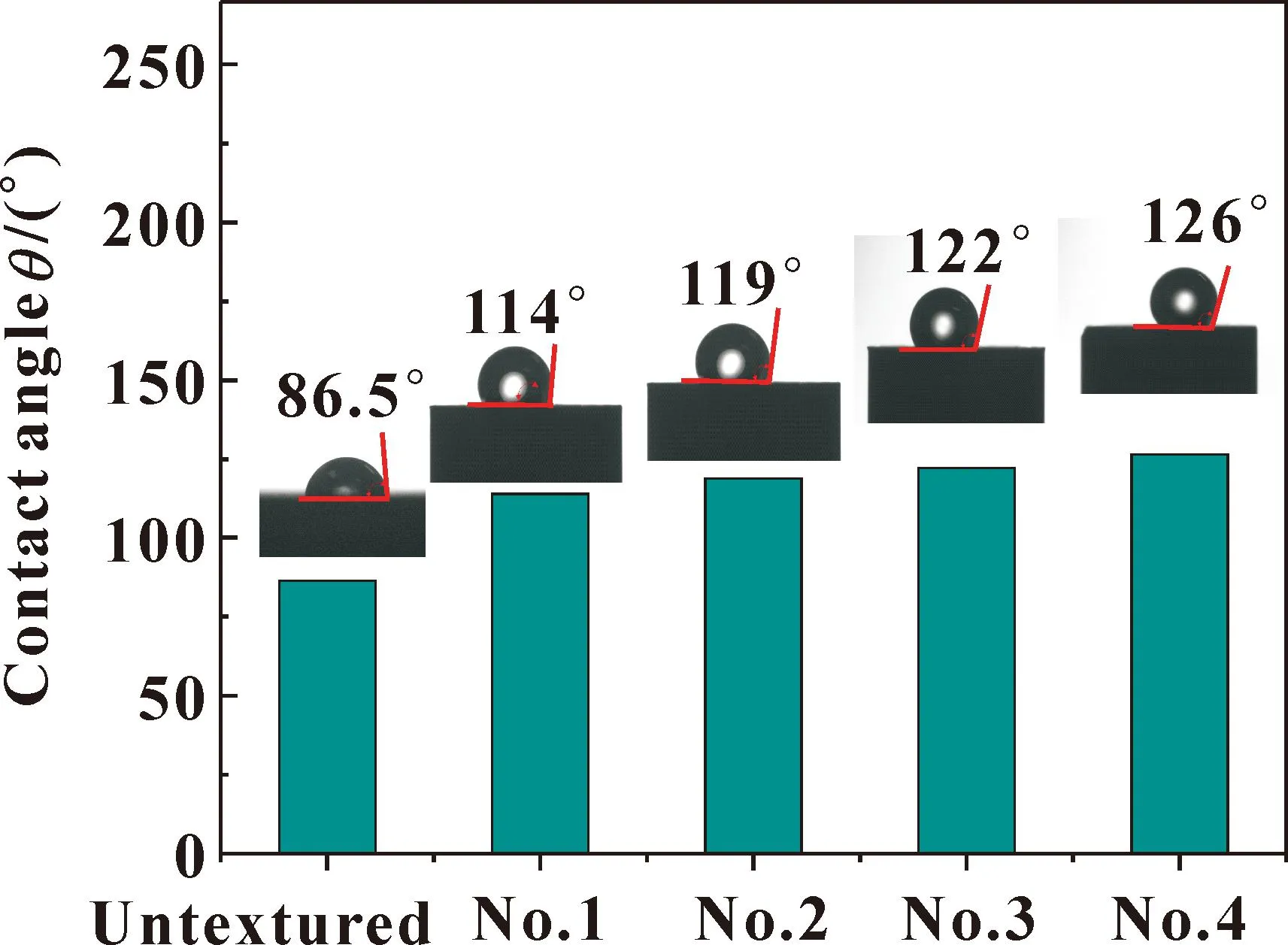

固、液、气三相的交界点上固-液界面与液-气界面切线之间的夹角为接触角[23-24]。图3所示为静态接触角示意。研究表明,小接触角的固体表面具有高表面能,而大接触角的表面具有低表面能[25],接触角大于90°的疏水表面有较高的势能垒[17,26],液滴铺展所需的能量阻碍大,具有较高的承载力[27]。

图3 静态接触角示意

不同尺寸网状织构的接触角是由光学接触角/表界面张力测量仪(型号:DropMeterTMExperience A-300)测得,如图4所示。液滴大小为6 μL,相比于接触角为86.5°的无织构表面,样品4接触角角度为126°,具有较低表面能和高势能垒,疏水性能最佳,承载力表现最好;样品1、样品2和样品3的接触角分别为114°、119°和122°,具有较高的表面能和较低的势能垒,疏水性能次之。由此可见在样品端面加工网状织构可提高该表面的疏水性能,使得固体表面具有低表面能和高势能垒,可以提高油膜承载力。

图4 网状织构静态接触角

2.2 润滑油膜承载性能实验

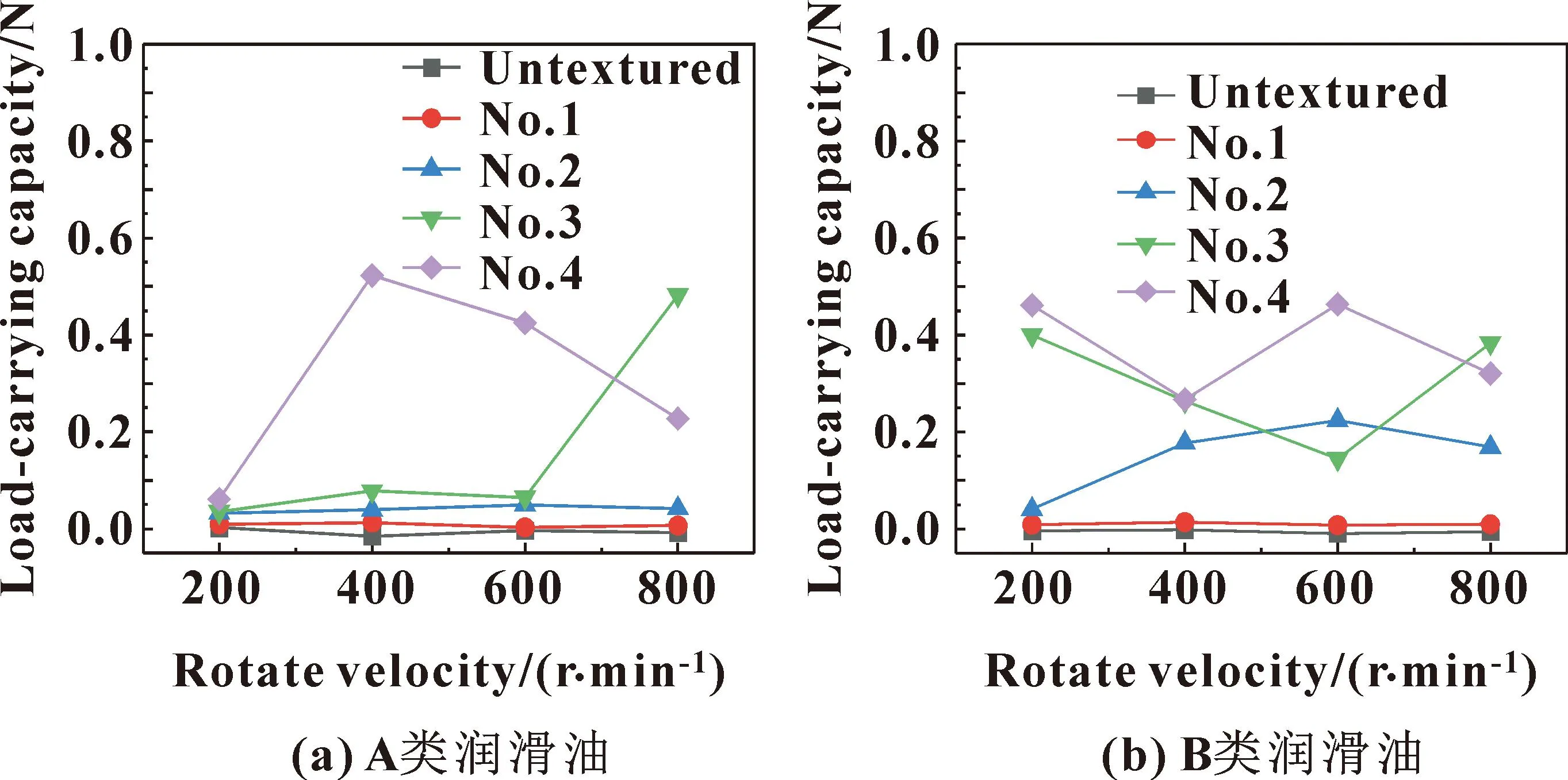

图5所示为相同实验条件下,2种不同黏度润滑油、不同转速下油膜承载力的变化,图中的油膜承载力均值是由实验过程中100~200 s测得的稳定油膜承载力取平均值得出的。理论上,随着转速的增加,油膜承载力会不断增大后趋于稳定,但实验过程中在低转速运行时,不同尺寸网状织构油膜承载能力不稳定,导致转速较低时会出现油膜承载力变大的情况,但随着转速增加,油膜承载力趋于稳定。相较于无织构表面的油膜承载力,网状织构表面无论加入高黏度润滑油或低黏度润滑油,都有利于产生更大的流体动压,增加油膜承载能力。这是因为浸没在油液中的两配合面做相对旋转运动时,表面间隙中产生流体动压力。研究表明,流体动压力由网状凹槽内局部空化引起[28],网状凹槽的存在使得间隙油膜具有“收敛楔”,能够提供额外的油膜举升力,形成足够压力的润滑油膜,进而产生流体动压润滑。

图5 不同网状织构平均化油膜承载力

图5(a)为采用A类润滑油(低黏度润滑油)时,在不同转速下网状织构油膜承载力的变化。在同一黏度润滑油的不同转速下,油膜承载力都有增大的趋势,每一个样品增大的时间不同,样品油膜承载力前面的不稳定变化是由于在转速从无到有、由慢到快的过程中,无法形成完整的油膜。随着实验的进行,转速逐渐稳定,油膜承载力趋于稳定。在转速为200 r/min时,油膜承载力最小为0.002 N。在转速为600 r/min和800 r/min时,织构表面进入完全流体动压润滑状态,且油膜承载力达到最大为0.52 N。网状织构在B类润滑油(高黏度润滑油)条件、不同转速下油膜承载力的变化如图5(b)所示。油膜承载力的大小变化趋势与低黏度润滑油下结果相似,且与低黏度油的测试结果相比较,实验结果更稳定,200 r/min油膜承载力最小为0.004 N,600 r/min时油膜承载力最大为0.48 N。

图6所示为转速为600 r/min时5个试样不同黏度润滑油油膜承载力的均值对比。可以看出:高黏度油(B类)总是比低黏度润滑油(A类)的油膜承载力大。

图6 600 r/min下网状织构表面的平均油膜承载力

在网状织构角度、凹槽深度都相同的条件下,不同黏度润滑油、不同织构凹槽宽度下呈现不同程度的油膜承载力。对比不同凹槽宽度的网状织构,在低黏度润滑油下、凹槽宽度为0.2 mm的试样中,油膜承载力最低为0.002 N,随着网状织构凹槽宽度依次增加到0.25、0.3、0.4 mm,油膜承载力也依次增加。在高黏度润滑油下凹槽宽度为0.4 mm的试样No.4有更好的流体动压效应,油膜承载力最大为0.46 N,即在高黏度润滑油下试样No.4的流体动压和油膜承载力最大,如图6所示。这表明适当增大宽度和深度的比值有利于改善网状织构间隙表面润滑效果。

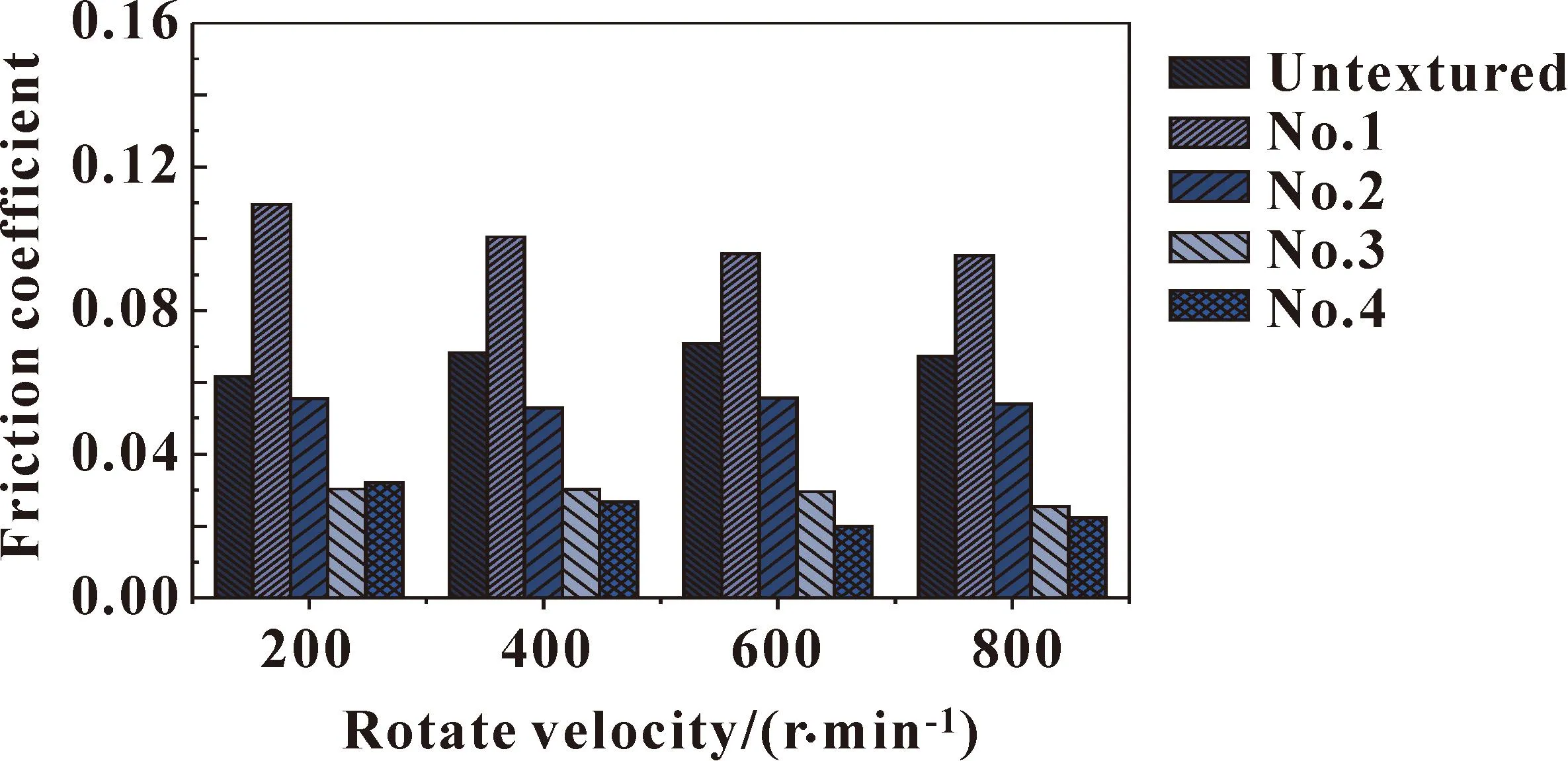

在摩擦实验过程中,以200、400、600、800 r/min的转速旋转并施加5 N的载荷,得到在高黏度润滑油下不同凹槽宽度对摩擦因数的影响,如图7所示。在不同凹槽宽度下对应摩擦因数在0.019~0.109之间波动,随着网状织构凹槽宽度的增加摩擦因数呈下降趋势。网状织构的凹槽宽度为0.2、0.25、0.3 mm时摩擦因数显著降低;当网状织构的凹槽宽度为0.4 mm时,摩擦因数降到最低且波动很小,依此推断当网状织构凹槽宽度为0.4 mm时,最佳摩擦因数最小为0.019。由图7可知:在相同的网状织构下,随着转速的增加,摩擦因数不断减小,在600 r/min和800 r/min摩擦因数最小分别为0.019和0.022。由上述分析可知:在高黏度润滑油下转速达到600 r/min和800 r/min时,油液润滑的润滑状态进入流体动压润滑,使得油膜承载力增大,摩擦因数减小。

图7 不同网状织构的摩擦因数随速度的变化

分析接触角、油膜承载力和摩擦因数关系可以推测得:接触角大的疏水表面摩擦因数越小,对润滑越有利;且接触角越大的表面使得样品表面的势能垒越高,更有利于油膜的生成,使得油膜承载力增大,摩擦因数减小。降低摩擦因数除了考虑疏水性,还可研究如微区流体动压、空化、织构区最低压力等因素。上述推测以及其他影响因素为后面研究减摩机制提供了思路。

3 结论

为了使液压元件摩擦副间隙表面有更好的润滑性能,对4种不同尺寸网状织构表面进行实验研究,对比分析凹槽宽度对网状织构表面的润湿性能、油膜承载力和摩擦因数的影响,通过研究不同转速和不同黏度润滑油下油膜承载力的变化规律,探讨了表面性能、工况参数和润滑性能三者间的相互影响,得到以下结论:

(1)网状织构在高黏度润滑油下凹槽宽度为0.4 mm的油膜承载力最大,摩擦因数最低,流体动压润滑性能表现最好,其接触角为126°,有较好的疏水性能,疏水表面有较高的势能垒,液滴铺展所需的能量阻碍大,样品表面的疏水性越好,油膜承载力越大,流体动压越明显,更有利于减摩减阻,提高润滑性能。

(2)网状织构在高黏度润滑油下的油膜承载力要优于低黏度润滑油,这是因为采用低黏度润滑油进行实验时,油膜不稳定。表明黏度越高越利于动压润滑,油膜承载力越大,达到稳定油膜承载力的时间越快,润滑性能越好。

(3)转速的变化对油膜承载力有一定的影响,合适的转速更容易形成流体动压润滑,油膜承载力更大。当润滑膜厚度一致时,转速对摩擦因数的影响不明显,并且在润滑油黏度较高时转速对油膜承载力的影响更为明显。

研究结果表明:设计网状织构合适的参数尺寸时,应该综合考虑润滑油黏度和两配合面相对速度这2个因素,同时,进一步证实通过网状织构增强油润滑摩擦副表面润滑性能的可行性。