磷石膏基建筑石膏的制备及改性研究

郭 爽,邢冬娴,郭 校,季晓杰,汤建伟,化全县,王保明,刘 咏

(1.郑州大学化工学院,河南郑州 450001;2.郑州大学生态与环境学院,河南郑州 450001)

工业固体废物已成为人们广泛关注的问题,工 业固体废物的处置在一定程度上影响了相应工业的发展[1-2]。磷石膏(PG)是湿法磷酸工艺过程中产生的工业副产物,每生产1 t磷酸(以100% P2O5计),将产生4.5~5.5 t 的磷石膏[3-5]。2021 年中国磷石膏年产量约为8 000万t[6],目前,磷石膏累计堆存量超过7亿t[7]。大量磷石膏被堆积存放,不仅占用土地,还会污染周围的水体、土壤和空气。因此,开发磷石膏综合利用技术是目前亟需发展的方向[8]。

利用磷石膏制备建材产品,是目前磷石膏应用较广的途径之一。由于磷石膏中含有可溶磷、共晶磷、可溶氟和有机物等杂质[9-11],影响石膏的水化硬化[12],从而影响石膏制品的性能,因此需对磷石膏进行除杂处理,常用的除杂方式有化学法、物理法、热处理法[12-14],水洗法是广泛应用的简单有效的除杂方法之一。除杂后的磷石膏经煅烧脱水可制成建筑石膏(β-半水石膏),但因其自身特性,建筑石膏制品强度性能较差,凝结硬化较快,导致可操作时间较短,不利于加工成型,可以掺入缓凝剂等外加剂对石膏进行改性,使其性能达到使用要求。

基于此,本实验以工业磷石膏为原料,经水洗处理后首先考察煅烧温度和煅烧时间对磷石膏脱水过程及产物性能的影响,并优化工艺条件,制得符合GB/T 9776—2008《建筑石膏》要求的建筑石膏粉;接着以最优工艺条件下所制备的建筑石膏粉为原料,分别考察三聚磷酸钠作缓凝剂、粉煤灰作增强剂、三聚氰胺作减水剂及聚丙烯纤维对所制备石膏试块性能的影响,探讨复配外加剂对石膏性能的综合作用效果,开发由磷石膏制备性能优良建筑石膏粉的工艺技术方法。

1 实验部分

1.1 实验原料

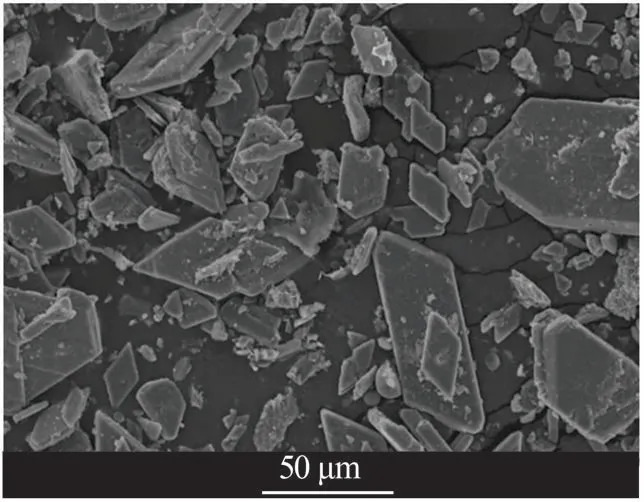

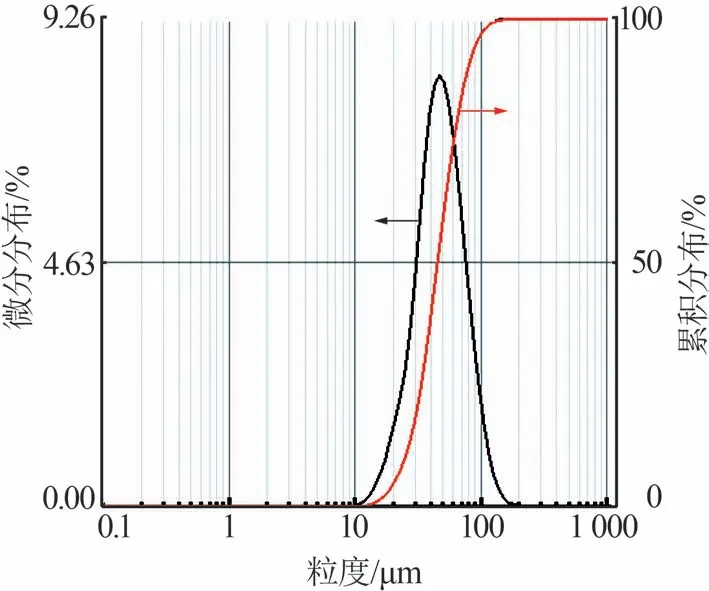

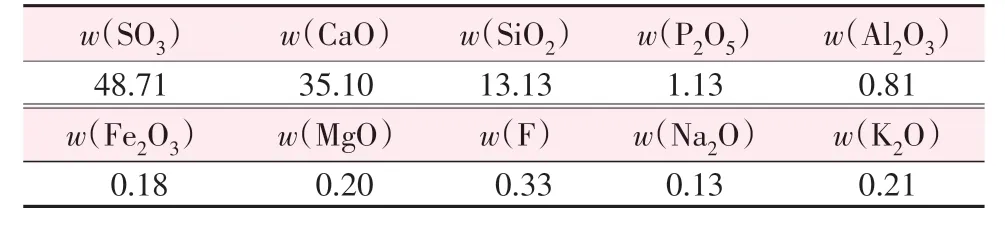

磷石膏原料由云南安宁某化肥厂提供,pH 为3.75,淡黄色粉末状,XRF测得其主要组成分析见表1。图1为磷石膏原料的XRD谱图,由图1结果显示,其主要物相为二水硫酸钙(CaSO4·2H2O)、二氧化硅(SiO2)和磷酸氢钙(CaHPO4·2H2O);图2为磷石膏原料的SEM照片,由图2结果显示,其微观形貌主要为片状及板状,且晶体表面覆盖部分杂质;图3为磷石膏原料粒度分布图,由图3粒度分布结果显示,原料的粒度范围为18.06~101.13 μm,平均粒度为49.24 μm。

图2 磷石膏原料SEM照片Fig.2 SEM image of phosphogypsum raw material

图3 磷石膏原料粒度分布图Fig.3 Particle size distribution of phosphogypsum raw materials

表1 原料磷石膏主要化学成分的质量分数Table 1 Mass fraction of main chemical components of raw material phosphogypsum %

其他实验原料:粉煤灰,河南铂润铸造材料有限公司;PP 纤维、三聚氰胺减水剂(F10),上海臣启化工科技有限公司;三聚磷酸钠,无水乙醇,均为分析纯;乙醇(纯度为95%)。

1.2 实验仪器

(ISO-679)JJ-5 型行星式水泥胶砂搅拌机;DHTH-190-40-P-SD 型高低温交变湿热实验箱;三联试模(40 mm×40 mm×160 mm),鼓风干燥箱;WJ-L型激光粒度分析仪;D 8 DISCOVER 型抗压抗折试验机;Empyrean 型X 射线衍射仪(XRD)分析样品的相组成;DSC 214 Polyma 型差示扫描量热仪(DSC)测试样品的相变温度和相变焓;JCM-6000 PLUS 型扫描电子显微镜(SEM)观察样品的晶体形貌。

1.3 实验方法

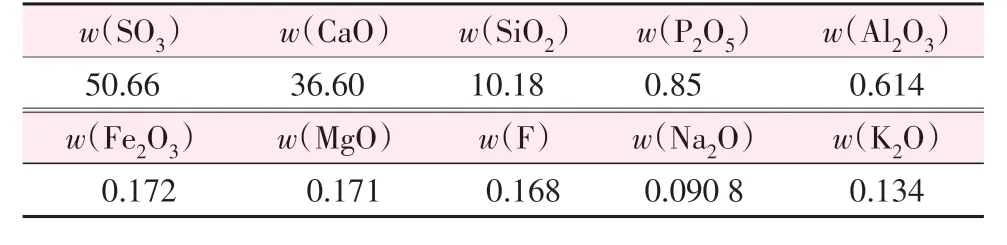

采用水洗的方法对磷石膏原料进行除杂预处理,首先将磷石膏在40 ℃鼓风干燥箱中干燥2 h,然后用球磨机将其粉碎混合4 h,确保试样混合均匀,按照水灰比为3∶1(质量比)对磷石膏进行洗涤,水洗3 次,得到磷石膏水洗样,将水洗浆料放入托盘中,在80 ℃烘箱中烘干。将烘干后的磷石膏(组成含量分析见表2)置于马弗炉中,在一定温度下煅烧一定时间,测定建筑石膏粉的三相成分;将建筑石膏粉与去离子水按一定的水灰比在行星式水泥胶砂搅拌机中搅拌混合形成浆体后,将其注入40 mm×40 mm×60 mm 模具中成型,直接在实验室条件下养护2 h,然后脱模测试石膏试块的抗折强度和抗压强度,得到建筑石膏粉的最优煅烧条件。

表2 水洗后磷石膏主要化学组成的质量分数Table 2 Mass fraction of main chemical composition of phosphogypsum after washing %

以最优煅烧条件下制备的建筑石膏粉为原料,将建筑石膏粉送入搅拌机混匀,按照设定比例将三聚磷酸钠缓凝剂加入到水中,超声分散后倒入混匀的干粉中,浆料先慢速搅拌再快速搅拌一定时间后,将其倒入三联试模中,振荡成型,2 h 脱模在温度为20 ℃±1 ℃、相对湿度为90%±5%的高低温交变湿热实验箱中养护7 d,40 ℃烘箱中烘干至恒重,测试石膏试块的干抗折强度和干抗压强度,得到最优三聚磷酸钠添加量。

将设定比例的建筑石膏粉和粉煤灰送入搅拌机中混合均匀,将最优添加量的三聚磷酸钠加入到水中超声分散,倒入混匀的干粉中,后续实验步骤同上,得到最优粉煤灰添加量。将最优添加量的粉煤灰与建筑石膏粉送入搅拌机中混合均匀,然后将最优添加量的三聚磷酸钠与设定比例的三聚氰胺加入到水中超声分散,倒入混匀的干粉中,后续实验步骤同上,得到最优三聚氰胺添加量。将设定比例的聚丙烯纤维与最优添加量的粉煤灰和建筑石膏粉送入搅拌机中混合均匀,然后将最优添加量的三聚磷酸钠和三聚氰胺加入到水中超声分散,倒入混匀的干粉中,后续实验步骤同上,最终制得最优条件下的样品。

二是转变财政管理重心,财政部门聚焦预算编制和监管。财政部门聚焦主责主业,将管理重心转移到预算编制环节,加强预算编制研究,加强全口径政府预算统筹,用好用足地方政府债务限额,集中财力谋大事、干大事、成大事,突出保障党中央和省委、省政府决策部署的重点工作支出。强化预算编制作用,推进预算编制标准化建设,健全预算支出定额标准体系,做实做细项目库,全面实施绩效目标审核,明确重点支出和重大投资项目安排的基本规则。强化预算监管工作,建立省市县联动机制,定期分析全省财政运行情况,对绩效目标落实和预算执行进度实行“双监控”并定期通报。

1.4 测试方法

磷石膏化学组成成分按GB/T 5484—2012《石膏化学分析方法》进行分析。pH 按NY/T 1377—2007《土壤pH 的测定》进行测定分析。按水灰质量比为10∶1将去离子水和原料磷石膏混合搅拌,静置4 h,以中速定性滤纸过滤后再用pH 计测定滤液pH。结晶水含量参照GB/T 23456—2018《磷石膏》进行分析。石膏三相成分含量参照GB/T 36141—2018《建筑石膏相组成分析方法》进行测定,按照GB/T 9776—2008《建筑石膏》测定半水石膏(HH)含量。石膏标准稠度、凝结时间、抗压抗折强度等性能参照GB/T 17669.3—1999《建筑石膏力学性能的测定》方法进行检测。

2 实验结果及讨论

2.1 煅烧反应机理

磷石膏主要成分为二水硫酸钙(DH),在一定温度条件下可以脱水转化为半水石膏(HH),在不同条件会得到α-半水石膏(α-HH)或β-半水石膏(β-HH,即建筑石膏)两种不同的产物,继续煅烧变成无水石膏(AIII)。本文首先考察低温煅烧制备β-HH的条件,其煅烧反应为[18-19]:

半水石膏遇适量水后会发生水化反应,固化为二水石膏,水化反应按下式进行:

随着水化反应的进行,二水石膏生成量不断增加,水分逐渐减少,浆体开始失去可塑性,这称为初凝;然后浆体继续变稠,颗粒间的摩擦力、黏结力增加,并开始产生结构强度,表现为终凝。其间晶体颗粒也逐渐长大、连生和互相交错,使浆体强度不断增加,直至剩余水分完全蒸发后,强度才停止发展。

2.2 煅烧温度对建筑石膏力学性能的影响

实验首先考察磷石膏制备建筑石膏的适宜煅烧温度,对水洗磷石膏样品进行了TG-DSC分析,结果见图4。由图4中的TG曲线可知,磷石膏从120 ℃开始失重,180 ℃后质量不再发生明显变化,质量损失主要集中于150~170 ℃,最终恒定质量变化率为79.40%;结合图4中DSC曲线分析,磷石膏在161.2 ℃出现吸热峰,表明磷石膏在此温度发生了脱水反应,因此初步选择磷石膏在150~180 ℃煅烧制备半水石膏。

图4 磷石膏的TG-DSC图Fig.4 TG-DSC diagram of phosphogypsum

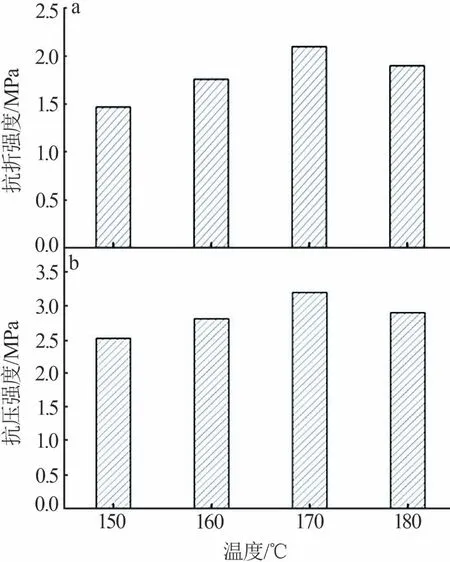

在150~180 ℃时继续考察不同温度对三相反应的影响,分别选择150、160、170、180 ℃ 4 个温度条件对磷石膏进行煅烧,煅烧时间均为2 h,得到不同的产物样品,并进一步制备成石膏试块,对其进行2 h抗折强度和抗压强度的测定,结果分别如图5a、b所示。由图5a、b 可知,随着煅烧温度升高,试块的抗折强度和抗压强度均呈现先逐渐增加再降低的趋势;在170 ℃煅烧的样品其抗折和抗压强度均达到最大值,分别为2.1 MPa 和3.2 MPa;煅烧温度升至180 ℃时,试块的抗折和抗压强度出现降低。这是因为磷石膏煅烧温度较低时,样品中结晶水含量较高,导致胶凝性变差、标准稠度用水量增加、凝结时间变短及试样强度降低;如果煅烧温度较高,会使磷石膏因过烧导致结晶水含量过低、半水石膏含量减少、无水石膏含量增加,试样强度也会降低。因此,确定170 ℃为磷石膏的最适宜煅烧温度。

图5 煅烧温度对石膏试块抗折强度(a)和抗压强度(b)的影响Fig.5 Effect of calcination temperature on flexural strength(a)and compressive strength(b) for gypsum test block

2.3 煅烧时间对建筑石膏力学性能的影响

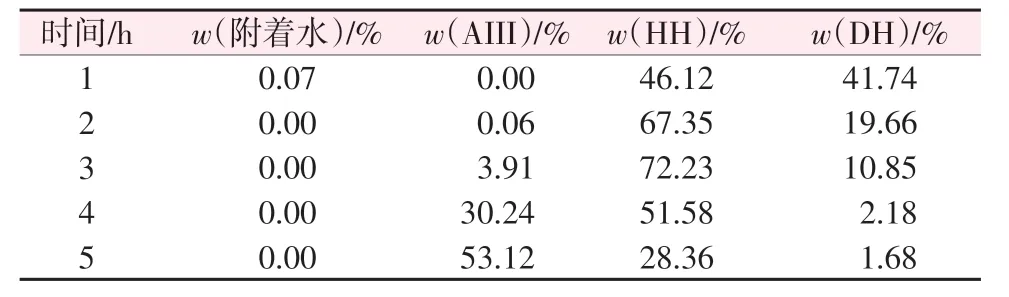

根据2.2节结果,考察温度恒定为170 ℃条件下不同煅烧时间对建筑石膏三相组成(DH、HH 和AIII)和强度性能的影响。不同煅烧时间下所制备的石膏试块2 h 抗折和抗压强度结果如图6a、b 所示。由图6a、b 可知,随着煅烧时间增加,石膏试块的抗折和抗压强度均呈现先增加后降低的趋势。表3为煅烧时间对建筑石膏三相组成的影响,由表3数据可知,在相同煅烧温度下,不同煅烧时间得到的石膏样品三相组成变化很明显。

图6 煅烧时间对石膏试块抗折强度(a)和抗压强度(b)的影响Fig.6 Effect of calcination time on flexural strength(a) and compressive strength(b) of gypsum test block

表3 煅烧时间对建筑石膏三相组分的影响Table 3 Effect of calcination time on three-phase components of building gypsum

对于煅烧1 h的样品来说,试样中存在质量分数为0.07%的附着水,DH质量分数在5组实验数据中为最高值(41.74%),HH质量分数相对较低。图6a、b显示此条件下石膏试块的抗折强度和抗压强度均较低,结合三相组分结果分析可知,磷石膏煅烧1 h的过程以式(1)发生脱水反应为主,由于煅烧时间较短,大量磷石膏尚未脱水因而DH 含量最高;由于DH 不具备胶凝性,遇水后不能发生水化反应,在HH的水化硬化过程中DH仅充当填料作用,因此石膏试块的抗折和抗压强度均较差。

由表3 三相组分的数据可知,随着煅烧时间增加,DH 含量逐渐降低,AIII 含量逐渐增大,HH 含量呈现先增后减的趋势,这说明建筑石膏粉脱水反应逐步进行,先后失去附着水和结晶水。当煅烧时间小于3 h时以式(1)为主,HH生成量越来越多,煅烧3 h制备的样品HH质量分数达到最高值(72.23%),AIII质量分数为3.91%;当煅烧时间大于3 h时式(2)开始占据主导,HH 含量逐渐减少,AIII 生成量越来越多;当磷石膏分别煅烧2 h和3 h时,所制得的建筑石膏粉中HH含量均能满足GB/T 9776—2008《建筑石膏》不小于60.00%的要求;石膏试块遇水2 h抗折强度分别为2.1 MPa 和3.0 MPa,抗压强度分别为3.20 MPa 和4.85 MPa,力学性能分别达到GB/T 9776—2008《建筑石膏》1.6 级和2.0 级产品的要求,抗折强度和抗压强度的增大与HH含量增加有关。

磷石膏煅烧4 h 时所制备的石膏试块抗折和抗压强度均达到最大值,是因为DH含量下降所致,但其含量达不到GB/T 9776—2008《建筑石膏》中HH含量(质量分数)大于60%的要求。磷石膏煅烧时间增大至5 h时,DH已基本完全脱水,生成的HH继续脱水生成AIII,此时组分中AIII含量最高,但由于磷石膏过烧使得水化反应较慢,因此所制备的石膏试样抗折强度和抗压强度均有所下降。

综上所述,磷石膏煅烧制备建筑石膏粉的适宜温度应为170 ℃、煅烧时间为3 h,在此条件下制备的建筑石膏粉HH组分含量、遇水2 h抗折强度和抗压强度性能均能满足GB/T 9776—2008《建筑石膏》的要求。

2.4 三聚磷酸钠缓凝剂对建筑石膏性能的影响

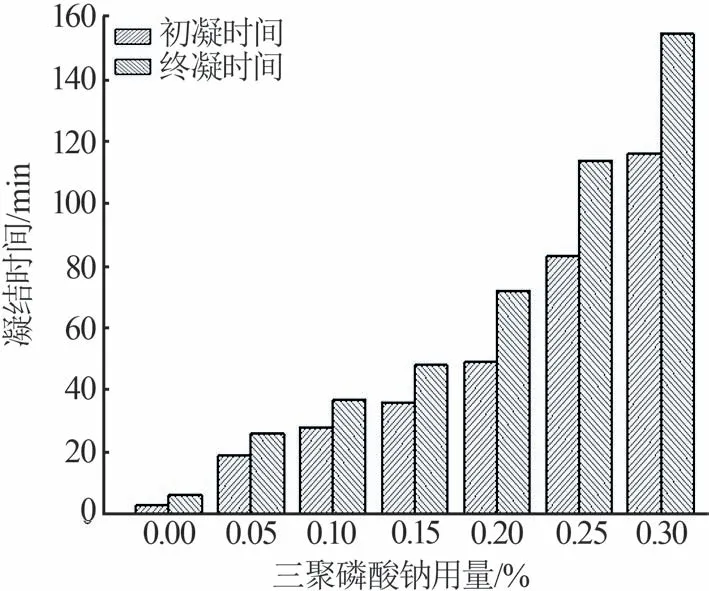

由于建筑石膏凝结硬化很快,初、终凝时间较短,可操作时间有限,往往不能满足石膏基材料实际生产的需要[20],而加入缓凝剂能够实现对石膏建材凝结时间的可控调节,满足不同施工场合的要求[21]。依据文献分析,本研究选用三聚磷酸钠作为缓凝剂对建筑石膏进行改性处理,考察了三聚磷酸钠添加量对建筑石膏粉凝结时间及石膏试块7 d干抗折强度和干抗压强度的影响,结果见图7~8。

图7 三聚磷酸钠用量对凝结时间的影响Fig.7 Effect of sodium tripolyphosphate dosage on coagulation time

由图7 可知,随着三聚磷酸钠缓凝剂添加量增加,建筑石膏初凝时间和终凝时间均逐渐增加。未添加三聚磷酸钠时,建筑石膏初凝时间为3 min、终凝时间为6 min;当三聚磷酸钠添加量为0.15%(质量分数,下同)时,试样初凝时间延长至36 min、终凝时间为48 min,具有明显缓凝效果;当三聚磷酸钠添加量超过0.20%时,建筑石膏的凝结时间快速增加,并且初凝和终凝的时间差明显增大。由于三聚磷酸钠是由3个磷氧四面体单元聚合而成的直链聚磷酸盐[22],能够与金属离子生成难溶盐,在HH水化过程中,它和溶解的钙离子发生反应生成磷酸钙,附着在HH和DH晶核表面阻碍HH溶解,降低液相离子浓度和DH析晶过饱和度,阻止DH 晶核形成和生长,使β-HH水化受到抑制,因而凝结时间延长,达到缓凝效果。

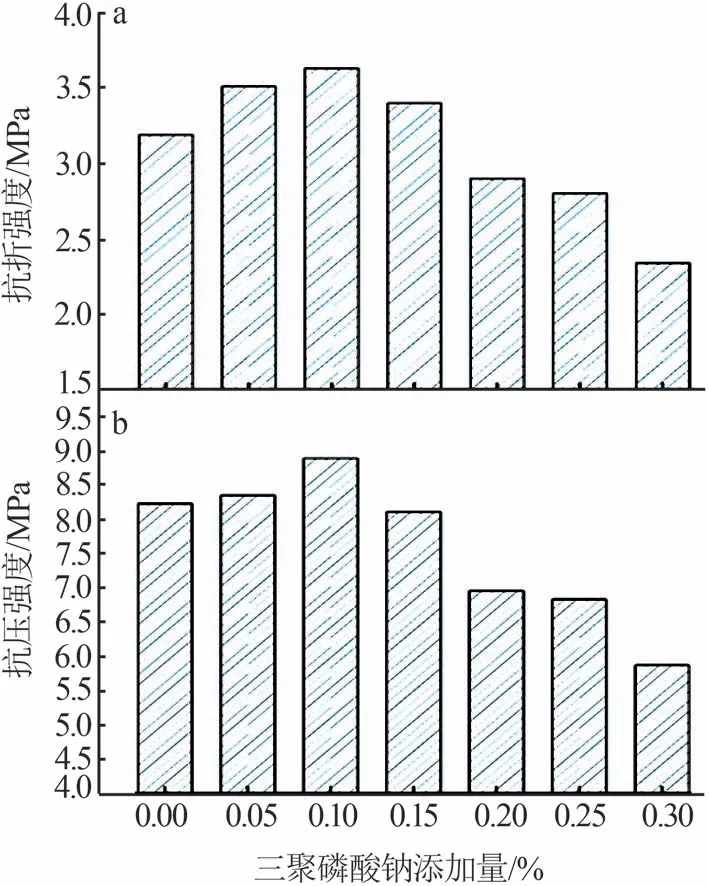

由图8a、b 可知,随着三聚磷酸钠用量增加,石膏试块的干抗折强度和干抗压强度均呈现先增加后降低的趋势,说明加入三聚磷酸钠能够提高石膏试块力学强度,但加入量过多时,对石膏试块强度损失影响显著。三聚磷酸钠加入促进石膏试块强度提高的原因可能是石膏浆体中存在部分游离水,在未加缓凝剂时,石膏浆体水化硬化速度快,水化过程中释放出的热将游离水转化为水蒸气排出,形成疏松多孔的硬化体结构,导致石膏试块强度较低;而加入缓凝剂后,使得石膏水化硬化反应时间延长,游离水慢慢从石膏浆体中渗出,使生成的硬化体结构致密,强度因此提高。随着缓凝剂加入量增加,石膏试块凝结时间随之继续增加,导致水化后生成的DH 晶体粗化,减少了石膏晶体间接触点的形成,石膏晶体微粒间的有效搭接减少,结构疏松使得强度降低[23]。综合考虑添加三聚磷酸钠后石膏凝结时间与试块力学性能的变化,确定三聚磷酸钠最佳加入量为0.15%。

图8 三聚磷酸钠缓凝剂添加量对石膏试块抗折强度(a)和抗压强度(b)的影响Fig.8 Effect of sodium tripolyphosphate retardant addition on flexural strength(a) and compressive strength(b)of gypsum test block

2.5 粉煤灰对建筑石膏性能的影响

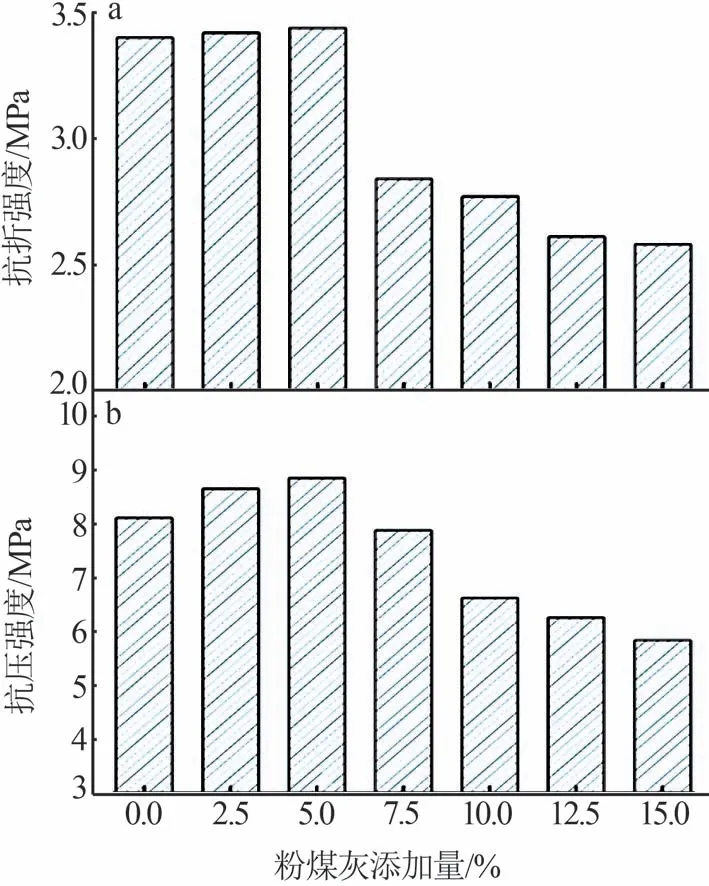

粉煤灰作为增强剂,能够提高磷石膏的力学性能和耐水性。本文考察了加入粉煤灰对石膏试块7 d干抗折强度和干抗压强度的影响,结果如图9所示。由图9a、b 的结果可知,随着粉煤灰用量的增加,石膏试块的抗折强度先稍微增加后又急剧下降,抗压强度则先增加后相对较缓地降低。当粉煤灰添加量小于5.00%(质量分数,下同)时,石膏试块的抗折强度和抗压强度逐渐增加;当添加量为5.00%时,分别达到最大值3.44 MPa 和8.85 MPa;当粉煤灰添加量大于5.00%时,石膏试块的抗折强度和抗压强度逐渐下降,甚至小于不加粉煤灰的样品。由于粉煤灰具有火山灰效应,掺入石膏中可提高硬化体强度,但如果加入过多的粉煤灰,会使得激发作用减弱且以填料和微集料作用为主,使得抗压强度下降[24]。综合来看,粉煤灰对石膏基复合胶凝材料抗压强度的影响大于抗折强度,5.00%为适宜添加量。

图9 粉煤灰添加量对石膏试块抗折强度(a)和抗压强度(b)的影响Fig.9 Effect of fly ash addition on flexural strength(a) and compressive strength(b) of gypsum test block

2.6 三聚氰胺减水剂对建筑石膏性能的影响

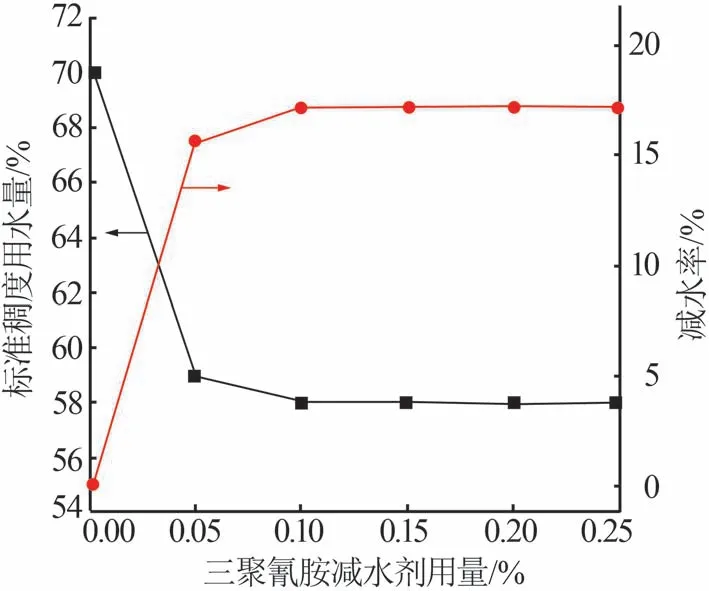

β-HH 是石膏基建材的主要成分和胶凝相,水化过程中石膏占水质量的理论分数为18.6%[25-27],但因β-HH 比表面积较大,实际用水量一般高达65%~80%。由于水化硬化反应放热,水灰比过高将导致石膏试块中过多水分蒸发出来,使石膏试块中出现较多孔隙,导致硬化体强度降低,加入减水剂可以降低水灰比,提高石膏试块强度并改善力学性能。本文选择三聚氰胺为减水剂,考察了不同添加量对石膏试块标准稠度用水量、减水率、7 d 干抗折和干抗压强度的影响。

图10 为三聚氰胺减水剂用量对建筑石膏标准稠度和减水率的影响。由图10结果可知,随着三聚氰胺减水剂添加量的增加,石膏试块的标准稠度用水量呈现先急剧下降后逐渐稳定的趋势。当添加量为0.05%(质量分数,下同)时,石膏浆料标准稠度用水量降为59%(质量分数),与空白组相比减水率为15.71%;继续增加三聚氰胺的添加量,标准稠度用水量和减水率变化较小,当添加量大于0.10%时,二者基本不再变化,此时减水率达到最大值17.14%。图11 为三聚氰胺添加量对石膏试块凝结时间的影响。由图11 可知,添加量为0.05%时,与未添加的β-HH相比,初凝和终凝时间仅缩短了1 min,在整个添加量考察范围内仅缩短了2 min,说明三聚氰胺对建筑石膏的凝结时间影响较小。

图10 三聚氰胺减水剂用量对建筑石膏标准稠度的影响Fig.10 Effect of melamine superplasticizer dosage on standard consistency of construction gypsum

图11 三聚氰胺减水剂用量对建筑石膏凝结时间的影响Fig.11 Effect of melamine water reducer dosage on coagulation time of construction gypsum

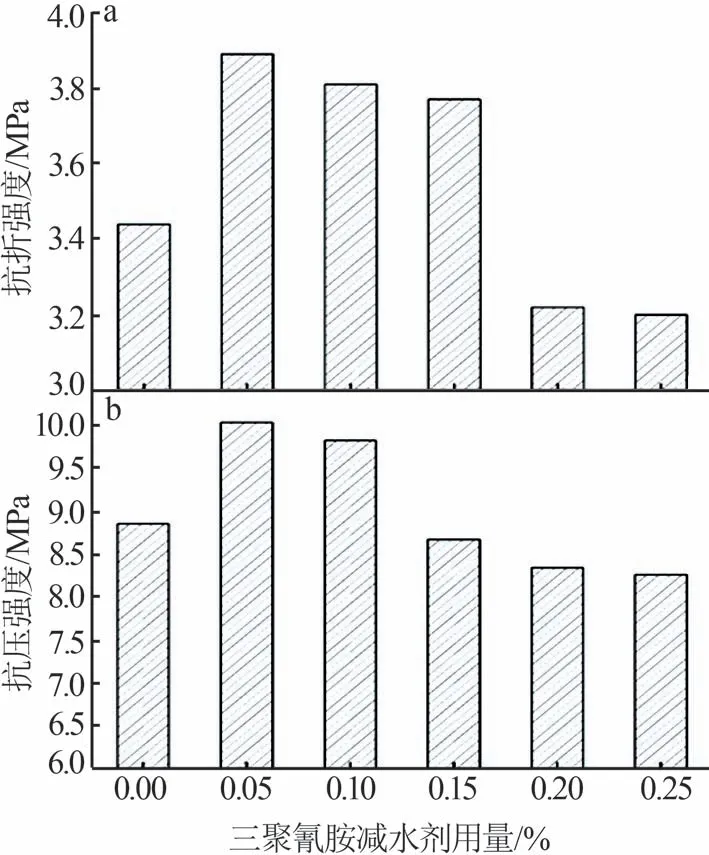

图12a、b分别为三聚氰胺添加量对石膏试块抗折强度和抗压强度的影响。由图12a、b 看出,加入三聚氰胺减水剂后二者均呈现先增后减的趋势,且添加量为0.05%时,石膏试块的抗折强度和抗压强度均达到最大值,分别为3.89 MPa和10.03 MPa。当减水剂加入量过多时,石膏试块力学强度反而低于空白样品,所以减水剂对石膏试块强度的影响表现出正负相反效应。由图12a石膏试块抗折强度结果显示,当减水剂添加量为0.05%~0.15%时,可以提高HH的抗折强度;而当减水剂添加量增至0.20%以上时,对石膏试块的抗折强度呈现负作用。由图12b结果可知,当三聚氰胺添加量为0.05%和0.10%时,石膏试块抗压强度大于空白样品,但加入量为0.15%及以上时,试块抗压强度逐渐降低。

图12 三聚氰胺的添加量对石膏试块抗折强度(a)和抗压强度(b)的影响Fig.12 Effect of amount of melamine added on flexural strength(a) and compressive strength(b) of gypsum test block

综合以上分析,加入适量三聚氰胺能够降低β-HH试块标准稠度用水量并提高力学强度。这是因为减水剂的加入能够降低建筑石膏水化硬化过程中的需水量[28],有效释放浆体中石膏颗粒包裹的自由水,宏观表现为石膏试块孔隙率降低,强度性能得以改善。当减水剂用量大于0.15%时,造成石膏试块强度降低的原因可能是三聚氰胺自身具有比较大的引气作用,在β-HH 凝结硬化过程中形成较多气泡,导致孔隙率增加和结构疏松[29]。综合考虑,确定三聚氰胺减水剂的最佳加入量为0.05%。

2.7 聚丙烯纤维对建筑石膏性能的影响

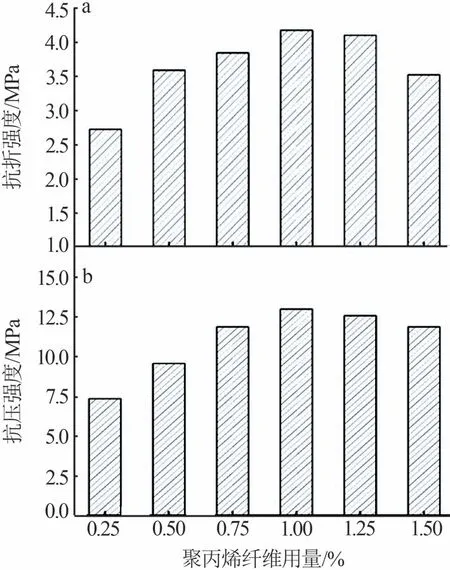

纤维对石膏建材具有增强改性作用,本文考察了加入聚丙烯纤维对建筑石膏强度性能的影响。图13为聚丙烯纤维加入量对养护7 d石膏试块干抗折强度和干抗压强度的影响。由图13可看出,随着聚丙烯纤维添加量的增加,力学强度均呈现先增加后减小的趋势。当添加量为1.00%(质量分数)时,石膏试块的抗折强度和抗压强度均达到最大值,分别为4.17 MPa和12.97 MPa,与不加聚丙烯纤维的空白组(其抗折强度和抗压强度分别为3.89 MPa 和10.03 MPa)相比,强度分别提高了7.20%和29.31%。因此,确定聚丙烯纤维的最佳添加量为1.00%。

图13 聚丙烯纤维用量对石膏试块抗折强度(a)和抗压强度(b)的影响Fig.13 Effect of polypropylene fiber dosage on flexural strength(a) and compressive strength(b) of gypsum test block

3 结论

以水洗预处理后的磷石膏为原料,利用低温煅烧法制备出β-HH,考察了分别加入缓凝剂、增强剂、减水剂、纤维对石膏试块的影响。磷石膏水洗除杂后,根据TG-DSC表征结果和三相成分分析得到制备建筑石膏的适宜脱水温度为170 ℃,在此温度下煅烧2 h和3 h分别制备出的样品HH质量分数满足GB/T 9776—2008《建筑石膏》的要求,其中煅烧3 h 制备出的建筑石膏粉遇水2 h 抗折强度为3.00 MPa,抗压强度为4.85 MPa,达到2.0 级产品要求。加入三聚磷酸钠、粉煤灰、三聚氰胺减水剂、聚丙烯纤维等添加剂后,β-HH 石膏试块的抗压和抗折强度均呈现先增加后减小的趋势;加入三聚磷酸钠缓凝剂使得建筑石膏粉初凝和终凝时间均延长;增加三聚氰胺减水剂添加量,β-HH 减水率先增加后趋于平缓。当三聚磷酸钠缓凝剂添加量为0.15%、粉煤灰添加量为5.00%、三聚氰胺减水剂添加量为0.05%及聚丙烯纤维添加量为1.00%时,所制备的建筑石膏试块7 d干抗折强度达到4.17 MPa,干抗压强度达到12.97 MPa,显示出较好的力学性能。本文成功研发出利用磷石膏制备性能优良的建筑石膏粉的工艺方法,阐明了多种添加剂对磷石膏制备的建筑材料物化性能的影响,为磷石膏的综合利用提供理论研究基础。