石膏粉热膨胀有关问题研究探讨*

王同言 杨齐红

(1唐山陶瓷股份有限公司 河北 唐山 063020)(2唐山华美陶瓷有限公司 河北 唐山 063020)

石膏粉热膨胀有关问题研究探讨*

王同言1杨齐红2

(1唐山陶瓷股份有限公司 河北 唐山 063020)(2唐山华美陶瓷有限公司 河北 唐山 063020)

研究探讨了石膏粉水化过程中热膨胀的产生机理以及物理特性,研究分析了热膨胀对模型质量的影响以及影响石膏热膨胀的因素,并介绍了测定石膏粉热膨胀率的方法。

石膏粉 水膏比 热膨胀 膨胀率

前言

石膏粉(此指熟石膏粉或半水石膏粉,下同)因其物美价廉、取用方便、使用性能优良,目前仍然是制造陶瓷成形石膏模型的重要材料。其质量的好坏,直接影响到模型的质量。20世纪七、八十年代,陶瓷生产企业由于成形工艺简单,产品器型简单、品种单一,对石膏模型质量要求不严格,故对石膏粉质量的要求也不严格。改革开放以来,尤其是近20年来,随着陶瓷行业的快速发展,陶瓷成形新设备的不断采用,以及模型制造工艺技术的进步,尤其是卫生陶瓷组合立式浇注机械化成形工艺、低压快排水工艺以及日用陶瓷塑压成形等工艺技术的推广应用,使得卫生陶瓷产品体积越来越大,器型结构越来越复杂,对石膏模型质量要求的越来越严格,对陶瓷生产用石膏粉的质量也越来越重视。石膏粉与水混合反应后产生微小的膨胀,这种膨胀对注模生产和模型的质量是不利的。生产中因石膏模型的膨胀造成的模型变形、漏浆、甚至模型报废等现象影响生产的情况时有发生。故石膏的膨胀问题才引起人们的足够重视,一些企业将其列入了质量控制检测把关项目。

石膏粉的热膨胀系数,因石膏粉不同、水膏比不同,会有着不同的热膨胀率。由于半水石膏在水化过程中产生的热膨胀是有害的,对模型质量影响很大。所以,为了满足生产新工艺的要求,为了确保模型质量,有必要对石膏粉的热膨胀率进行研究和测定。笔者研究探讨了石膏粉水化过程中热膨胀的物理特性,分析了热膨胀对模型质量的影响以及影响石膏热膨胀的因素,最后介绍了测定石膏粉热膨胀率的方法,对陶瓷企业有一定的指导和借鉴作用。

1 石膏粉热膨胀产生机理

石膏粉产生热膨胀的机理有以下两个方面:

1)在石膏粉炒制加工过程中,由于二水石膏加热脱水的温度控制不严,特别是炒制加工时的搅拌不均匀,有部分二水石膏因温度过高继续脱水变成了无水石膏(也叫过烧石膏或硬石膏),这些无水石膏活性大,在水化时很快由斜方晶系转化为单斜晶系,产生微量的体积膨胀。

2)从石膏粉溶解凝固理论来看,在模型制造过程中,当半水石膏与水混合时,石膏与水产生水化作用,同时产生一种放热反应,它随时间的延长而升高。这是因为在半水石膏的饱和溶液中有晶芽不断生成,最后晶芽持续生长成二水石膏晶体,同时随之放出水化热而产生膨胀。

2 石膏粉热膨胀特性

1)石膏粉水化热膨胀的大小与注模时水和石膏的比例(即水膏比)有关。石膏粉的用量越大,膨胀率也越大。另外,热膨胀率随水化时间的延长而增大(见表1、表2)。

表1 β半水石膏的水膏比为1∶1.2时膨胀情况

表2 α半水石膏的水膏比为1∶1.3时膨胀情况

2)石膏粉水化热膨胀的大小与石膏粉的种类有关。据生产实践经验可知,单独用α半水石膏浇注的模型强度虽然高,但其膨胀率大,模型易出现变形、开缝和裂纹,其主要原因是水和石膏的比例大。实际生产中使用α半水石膏时,水和石膏的比例一般以1∶1.3~1∶1.4为宜。

采用β半水石膏浇注模型时,水和石膏的比例为1∶1.16~1∶1.2,膨胀率较小,但模型强度偏低。生产实践中,一般要求模型强度高,同时要求膨胀率低。如果将α和β2种半水石膏混合使用,就有较好的效果。当α和β2种半水石膏以各50%混合使用,水和石膏比例为1∶1.25时,其干抗压强度可达到12MPa,膨胀率有了明显减小(见表3)。可见,为了提高模型质量,α和β2种半水石膏混合使用最为理想。

表3 α和β混合粉的水膏比为1∶1.25时膨胀情况

3)石膏粉水化热膨胀的大小与是否使用缓凝剂有关。在没有加缓凝剂的情况下,水与石膏的水化反应快,所有半水石膏在2h内一般都转变为二水石膏,同时伴随着热量的产生,造成热膨胀;使用缓凝剂后,水与石膏的水化反应变慢,降低了半水石膏的溶解速度,半水石膏转变为二水石膏的时间就长,石膏热量的产生也变慢,石膏的热膨胀就小。同时,加入缓凝剂有利于增加结晶溶液的密度,对提高模型强度和质量有很好的作用。

目前,在陶瓷生产中,无论是日用陶瓷塑压成形,还是卫生陶瓷的组合浇注一次成形,由于对模型质量(膨胀率和尺寸)要求的很严格,要求石膏模型有很小的膨胀率和微小的尺寸变化,故对石膏粉提出了更加严格的要求。国内一些先进的石膏粉厂家,通过潜心研究,性能优良的高强度石膏粉、超高强度树脂石膏粉和K型粉应运而生,用于制作原模、母模以及复杂的石膏模型。国内先进厂家生产的石膏粉,可替代进口产品,且价格仅为进口产品价格的二分之一。最主要的是这些石膏粉的膨胀率很低,一般模型用石膏粉的膨胀率在0.2%以下,原模、母模用石膏粉的膨胀率控制在0.06%以下,满足了目前陶瓷成形生产新工艺的要求。

3 石膏膨胀对模型的危害

我们在制作模型和胎型时,所使用的石膏粉都要求有较低的膨胀率,但实际情况不是这样。实际生产表明,由于在制作模型和胎型中为了增加强度,往往采用提高石膏粉加入量的方法。这种方法确实提高了模型强度,但同时也增大了石膏水化热膨胀率。在这种情况下,浇注模型时,很容易把母模胀坏,模型掉角,模型不能顺利从母模中取出,或者做出的模型不易安装、变形等,使用中漏浆,严重时造成模型报废。以卫生陶瓷模型为例,热膨胀对模型造成以下具体危害:

1)坐便器类帮模、底模对口缝不严密,使模型制造中合模困难,模型从中间部位断裂,或者出现弓形开缝,成形注浆时漏浆。

2)坐便器模型圈翘起,对缝不严密,弓形开缝,内表面棱角处有裂缝。

3)箱、盖模型对口不严密,面具类模型内表面有裂缝。

4)注模时易把母模胀坏,或者模型不易从母模中取出,损坏模型、胎型。

因此,在浇注模型或制作母模胎型时,石膏粉的水化热膨胀特性不容忽视,对所用石膏粉的热膨胀率必须及时取样检测,掌握参数情况,确保所用石膏粉产地和质量的稳定,才能保证胎型、模型的质量。

4 影响石膏粉热膨胀的相关因素

影响石膏热膨胀的因素很多,主要有石膏粉的种类、水膏比例、搅拌方法、转速、搅拌时间、水温等。

4.1 石膏粉种类

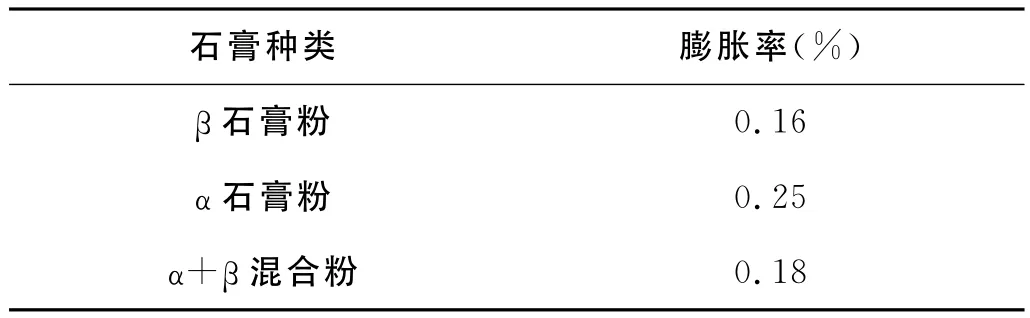

我们选用普通β石膏粉、α高强石膏粉以及α与β混合粉(各50%),采用混水量80%(水膏比1∶1.25)不变,其它外部环境条件相同,测得石膏粉膨胀率见表4。

表4 石膏粉的种类及其膨胀率

4.2 水膏比

保持搅拌时间以及其它外部环境条件不变。当混合水量增加,即当水膏比增大时,石膏的膨胀率降低;反之,当混合水量减少,即当水膏比变小时,石膏的膨胀率增大(见表5)。

4.3 搅拌方法

石膏的搅拌方法有手工搅拌、机械搅拌和真空搅拌3种。保持混水量为75%(水膏比1∶1.33)以及其它外部条件不变时,手工搅拌膨胀率最大,机械搅拌次之,真空搅拌最小(见表6)。

表6 搅拌方法及其膨胀率

4.4 搅拌机转速

在混水量为80%(水膏比1∶1.25)以及其它外部环境条件不变时,搅拌机转速越高,则膨胀率越大(见表7)。其原因是由于随着搅拌速度的加快,石膏与水的反应加快,导致膨胀率增大。

表7 转速与膨胀率的关系

4.5 搅拌时间

在混水量为75%(水膏比1∶1.33)及其它外部环境条件不变时,随着搅拌时间的延长,膨胀率增大(见表8)。

4.6 水温

在混水量为60%(水膏比1∶1.67)及其它外部环境条件不变时,随着水温的升高,膨胀率降低(见表9)。

表8 搅拌时间与膨胀率的关系

表9 水温与膨胀率的关系

除以上影响因素外,如前面所述,石膏粉热膨胀率的大小还与是否使用缓凝剂有关。在其它外部环境条件不变时,未使用缓凝剂时,石膏粉的热膨胀大;反之,使用缓凝剂时,石膏的热膨胀就变小。另外,石膏粉含杂质越多,热膨胀系数越小;石膏粉越纯净,热膨胀系数越大。

5 测定石膏粉热膨胀系数的方法

为准确测定出半水石膏粉在水化过程中的热膨胀系数,我们采用的仪器是汞池测试仪。

5.1 使用的工器具

秒表一块;0.01mm长度表(百分表);制样模一套(模型尺寸:120mm×20mm×20mm);1/100天平一台;汞500g。

5.2 测定方法

1)准备好汞池,并用水平尺找好水平。

2)注入4mm厚汞液于汞池中,装好百分表。

3)按比例制好石膏浆,搅拌30s,倒入制样模型内。

4)当石膏浆接近初凝时(可以开模时),立即开模轻轻取出试样。此时试样很软,要注意不要损坏,迅速放入汞池中,并将试样一端与百分表顶杠接触,将另一端汞池紧定螺栓轻轻拧紧。试样进入测试过程。

5)开启秒表,记录每5s的膨胀系数,直至停止膨胀为止。停止秒表,记录整个膨胀过程。

整个测试过程约50min。在整个试验过程中,要求记录准确、迅速,试样工作台无震动。装试样要轻拿轻放,固定试样不要用力过大或过猛,以免顶坏试样。因为此时试样还没有完全进入初凝期,强度很低。当试样进入初凝期,开始收缩(约0.05mm);当初凝开始放热时,膨胀较快,应特别注意做好记录,不可移动或震动汞池,以防出现误差。

1 傅培贵,王树棨.陶瓷用模具制造.北京:轻工业出版社,1984

2 刘禧龄.相关使用条件对熟石膏粉物理性能的影响.全国性建材科技期刊——陶瓷,1993(4):52~55

T177.3

A

1002-2872-(2011)06-0028-03

王同言(1963-),本科,高级工程师;研究方向为陶瓷新产品开发及生产工艺、石膏模型技术、陶瓷便器节水技术。E-mail:tswty631108@sina.com