氯化镁中试热解炉热工过程数值计算研究

王锦吉,赵 亮,张孟辉,徐寒露,董 辉,2

(1.东北大学冶金学院,辽宁沈阳 110819;2.辽宁省流程工业节能与绿色低碳技术工程研究中心,辽宁沈阳 110819)

中国盐湖镁资源储量极其丰富[1],但是缺乏有效的利用手段。盐湖中钾、锂等元素被提取利用后,会导致盐湖镁离子的富集,对盐湖自然生态造成破坏,而且也会增加其他元素的提取难度[2]。为高效利用盐湖镁资源,同时提高中国高纯MgO 产能,学者们开发了先沉淀、后煅烧的“两步法”制备氧化镁的工艺[3],然而“两步法”需要大量使用沉淀剂,成本较高。如果采用喷雾热解的方式直接将MgCl2溶液热解成MgO,不仅可以将制备高纯氧化镁成本降低50%以上,而且制备的氧化镁产品粒度更细、品质更高。

目前,MgCl2喷雾热解工艺由于存在HCl腐蚀和产品质量不稳定等问题,在国内尚未实现工程化应用,造成这些问题的主要原因在于工艺核心设备热解炉内部的热工过程尚不明确,热解炉内各物理场和组分分布规律缺乏理论依据,因此在生产过程中不能准确地把握热解炉的操作参数。MgCl2喷雾热解炉的研究主要集中在工艺参数的计算和小型的实验上[4-6],然而实验手段难以获得热解炉内详细的热工过程,因此也有少部分学者采用简化的挥发模型模拟计算了气固逆流式实验炉的结构参数对炉内流场及温度场分布的影响[7]。但是未将真实的化学反应动力参数嵌入数值模型,也未对热解炉内颗粒的运动、分解过程进行探究。

基于此,本文采用Euler-Lagrange 方法[8-9],以某公司设计的原料处理量为200 kg/h的中试热解炉为研究对象,建立了一种嵌入了氯化镁多步反应动力学参数的气体-颗粒流动传热模型。分析了热解炉内的场分布规律及颗粒分解过程,并探究了烟气入口温度及入口流量对产品转化率和HCl 分布的影响,为喷雾热解工艺的产业化应用提供理论指导与技术支持。

1 模型建立

1.1 物理模型与基本假设

热解炉结构如图1a所示,热烟气由顶部沿切向进入热解炉,在炉内呈旋流向下运动,原料(MgCl2溶液)由主体段顶部中心注入,随烟气螺旋向下并不断分解,最终大部分产品会在缩口段底部堆积,定期排出,少部分产品随气流从排气管排出,进入气固分离装置。采用非结构化网格对热解炉进行网格划分,对壁面边界层网格进行局部加密,设计了5 种网格划分方案,网格数量分别为63万、91万、114万、182万和213 万,监测不同网格划分方案下的出口温度和产品转化率,确定网格数为114 万为合适的网格数量,具体网格划分如图1b~d所示。

图1 热解炉几何结构及网格划分Fig.1 Geometric structure and mesh division of pyrolysis furnace

根据此热解炉工艺特征,对模型进行如下简化:1)炉内运行工况稳定;2)雾化后的液滴近似为球形颗粒;3)炉壁安装有保温层,散热损失被忽略;4)原料颗粒注射简化为实心锥喷射;5)考虑热解炉内物料颗粒为稀疏相,忽略颗粒与颗粒间的碰撞等相互作用;6)由于颗粒密度远大于气体密度,因此假设颗粒只受曳力和重力作用。

1.2 数学模型

颗粒由注射点注入热解炉内,与从烟气入口而来的高温烟气发生热量交换,颗粒内部的自由水首先受热转变为水蒸气,自由水蒸发完毕后颗粒温度继续升高,剩余的MgCl2·6H2O受热分解逐步转化为MgO并释放H2O和HCl气体。在整个过程中颗粒与烟气之间不断发生质量、动量、能量和组分交换。

将热解炉内烟气作为连续相处理,采用Euler方法描述,颗粒视为离散相,采用Lagrange 方法描述,采用牛顿第二定律描述颗粒运动过程。将气体与颗粒之间的质量、动量、能量及组分的交换以源项的形式嵌入控制方程中。选择Realizablek-ε 模型作为湍流模型,因为其在强流线曲率、涡和旋转的模拟上表现较好[10],采用离散随机游走模型描述颗粒与湍流涡的相互作用。采用汽化模型和沸腾模型[11-12]描述颗粒中自由水的相变过程。

MgCl2·6H2O分解速率可以表示为:

式中:km为颗粒单位面积上的表面组分m 的反应速率,kg/s;Am为指前因子,s-1;Em为反应活化能,kJ/mol;R为通用气体常数,取8.314 J/(mol·K);Tp为颗粒温度,K。

MgCl2·6H2O的分解是一个多步反应的过程,将其简化为5 步,每一步的反应方程式及动力学参数如表1所示[13]。

表1 MgCl2·6H2O热解动力学参数Table 1 Kinetic parameters of MgCl2·6H2O thermal decomposition

1.3 边界条件与模型验证

入口边界条件设置为速率入口条件,入口速率为5 m/s,出口边界条件设置为压力出口条件,表压为0。颗粒与烟气进出口和排料口的作用设置为逃逸(Escape)条件,与炉壁的作用设置为反弹(Reflect)条件,具体设置如表2所示。

表2 数值模型边界条件设置Table 2 Setting of boundary conditions for numerical models

在生产中,为了取得较好的雾化效果,将MgCl2配制成饱和溶液,常温下饱和MgCl2溶液中自由水含量过高,将其升温至353 K,此时MgCl2饱和溶液MgCl2·6H2O 质量分数为90%,自由水质量分数为10%。进入热解炉的颗粒初始条件如表3所示。

表3 颗粒注射条件设置Table 3 Parameters of injection model

在中试现场进行不同温度下的煅烧实验,测量气体出口处温度和产品MgO的转化率,分别与数值模拟计算结果进行比较,结果如表4所示。由表4可知,误差范围在±5%以内,表明模型可信度较高。

表4 数值模拟结果与试验结果比较Table 4 Comparison of test value and simulation value

2 结果与分析

分析热解炉内温度分布、颗粒热解过程、HCl分布等热工过程;探究烟气入口温度及入口流量对产品转化率和HCl 分布的影响;揭示热解炉内发生的复杂的热工过程规律。

2.1 温度分布

热解炉内的温度分布是最典型的热工参数,不仅直接决定了产品质量,还影响着热解炉受到的热应力大小,关系到热解炉的寿命。图2 为热解炉内温度分布云图。由图2 可知,在炉高9~11 m 处,热解炉横截面上的温度呈现出中间低、炉壁高的规律,随着烟气携带着颗粒继续向下,横截面处的温度迅速趋于均匀,且横截面温度随炉高的降低而降低。在炉高9~11 m处温度的变化速率最快,说明颗粒在此段反应最为剧烈;在炉高0~9 m 段,温度变化平缓,颗粒的平均出口温度为838.2 K,气体的平均出口温度为887.96 K。热解炉整体温度分布较为均匀,热应力较小。

图2 热解炉内温度分布云图Fig.2 Cloud diagram of temperature distribution in pyrolysis furnace

2.2 颗粒热分解过程

研究热解炉内颗粒的运动及分解过程,有助于从理论层面理解影响产品质量的因素,实现对热解炉操作、结构参数的精确把控。图3 为颗粒分解过程。热解炉内颗粒轨迹如图3a所示,着色表示颗粒中MgO的质量分数,用以表示颗粒分解的程度。图3b显示了不同高度各组分的平均转化率,各组分转化率上升的速率有所不同。从图3b可以看出,前3步反应的产物MgCl2·4H2O、MgCl2·2H2O 及MgCl2·H2O的转化率曲线基本重合,在炉高10 m处时就已经达到了97.34%,而MgOHCl 和MgO 的转化率分别仅有40.32%和48.31%。从化学反应动力学参数的计算中发现(表1),相同温度下前3步反应的反应速率比后2步反应大6个数量级以上,因此后2步反应是制约转化率的主要因素。在颗粒出口处MgO 的转化率达到87.97%,MgOHCl 的转化率达到97.72%。出口的产品主要杂质为MgOHCl,与现场实验得到产品检测结果相同。

2.3 HCl分布

由于MgCl2热解会产生腐蚀性的HCl气体,研究热解炉内HCl 的分布,可以更好地指导热解炉的防腐工作。热解炉内HCl 质量分数分布如图4a所示,由图4a可以看出,由于旋流的作用,除9~11 m段外,HCl的质量分数在各横截面上的分布均匀。在气流和颗粒下降的过程中,颗粒不断分解,因此HCl的浓度随着炉高的降低而升高,如图4b 所示,在排料口处最高,达到了6.5%。因此热解炉的防腐工作应当重点考虑缩口段。

图4 热解炉内HCl分布情况Fig.4 Distribution of HCl in pyrolysis furnace

2.4 烟气入口温度、流量的影响

烟气入口温度和流量是生产过程中最直接控制的操作参数,直接影响着产品质量。本文分别探究了烟气入口温度和流量对热解炉稳定运行时的MgO产品转化率及HCl分布的影响。

2.4.1 烟气入口温度的影响

选取烟气入口流量为1.5 m3/s,烟气入口温度为1 223、1 273、1 323、1 373、1 423、1 473 K,探究烟气入口温度对MgO转化率和HCl分布的影响。

图5 为烟气入口温度与MgO 转化率的关系图。由图5 可知,MgO 的转化率随着烟气温度的升高而升高,且升高的幅度不断减小。这是由于温度升高,颗粒与气体的温差变大,导致两者之间的对流和辐射换热增强,因此颗粒分解更加完全,但是由于投料量有限,随着温度的进一步升高,颗粒分解“后劲不足”,MgO 转化率呈现出较强的边际效应。当烟气入口温度由1 223 K 升高至1 423 K 时,产品转化率逐渐由77.90%升高至100%,增加了22.10%,再提高入口温度转化率基本不变。

图5 烟气入口温度与MgO转化率的关系图Fig.5 Relationship between inlet temperature of flue gas and conversion rate of MgO

图6 为不同烟气入口温度热解炉内HCl 分布。不同入口温度下HCl质量分数随炉高的变化如图6a所示,随着烟气入口温度的升高,除了排料口附近,不同高度的HCl 浓度均有所升高。图6b 为排料口处HCl 质量分数随烟气入口温度变化。由图6b 显示,热解炉排料口处HCl 浓度随烟气入口温度的升高呈现出先增大后减小的趋势,当温度为1 373 K时,达到最大值7.51%。这是由于当入口温度小于1 373 K 时,颗粒分解程度随入口温度的升高而增大,导致排料口处的HCl浓度增大;温度进一步升高时,颗粒还未至排料口处就已经分解完全,再向下运动的过程中不会产生新的HCl 气体,HCl 浓度不再升高,反而使得排料口处HCl 浓度呈现出随入口温度的升高而下降的现象。

图6 不同烟气入口温度热解炉内HCl分布Fig.6 Distribution of HCl mass fraction in pyrolysis furnaces at different flue gas inlet temperatures

2.4.2 烟气入口流量的影响

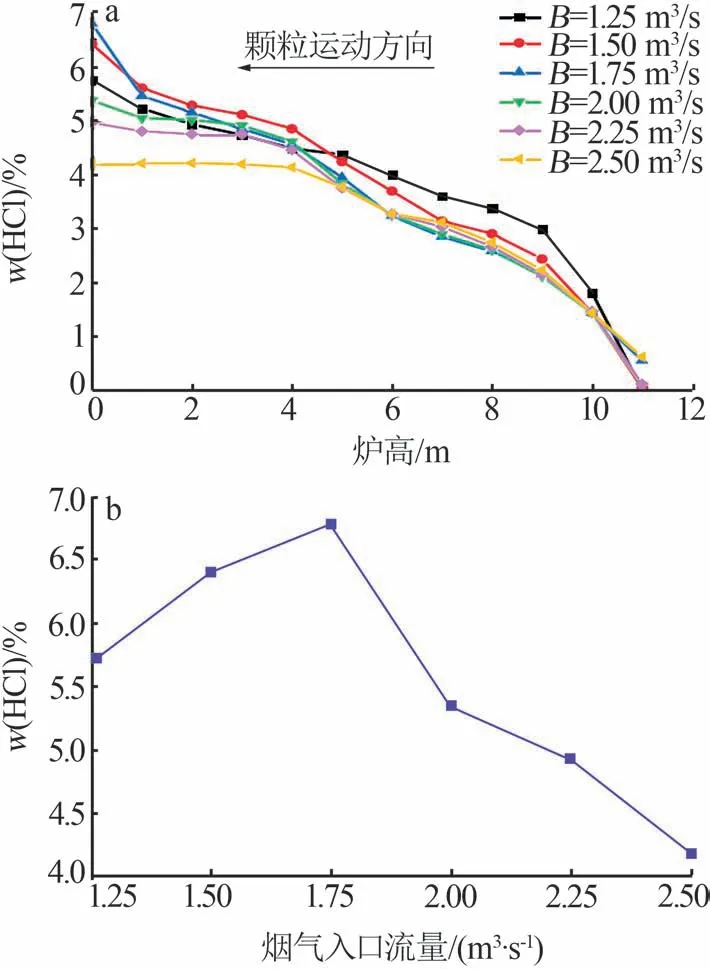

选取烟气入口温度为1 273 K,烟气入口流量为1.25、1.50、1.75、2.00、2.25、2.50 m3/s,探究烟气入口流量对热解炉内MgO转化率和HCl分布的影响。

MgO 转化率随烟气入口流量的变化如图7 所示。由图7 可知,MgO 的转化率随着烟气入口流量的增大而增大,且增长率不断变小,这是由于入口流量的增大使得单位时间内进入热解炉的热量增加,单位质量颗粒吸收的热量也随之增加,产品转化率提高。由于投料量有限,MgO 转化率随烟气入口流量的增大也呈现出较强的边际效应。烟气入口流量为1.25 m3/s 时,MgO 的转化率仅为76.84%,随着烟气入口流量增大至2.25 m3/s 时,MgO 的转化率提高至100%,转化率增加了23.16%,再增大进气量,转化率不再提高。

图7 MgO转化率随烟气入口流量的变化Fig.7 Changes in MgO conversion rate with flue gas inlet flow rate

图8 为不同烟气入口流量下热解炉内HCl 分布。烟气入口流量的增大,一方面会使得进入热解炉内热量增大,促进颗粒分解,引起HCl 浓度增大;另一方面,入口流量的增大会对HCl有稀释作用,会使得HCl 浓度降低,这就导致了如图8a 所示的结果,不同进气量下,热解炉横截面HCl平均质量分数随炉高变化线图互相交错,无明显规律。由图8b可以看出,热解炉排料口处HCl 浓度随烟气入口流量的增大呈现出先增大后减小的趋势,在入口流量为1.75 m3/s时最大(6.79%)。这是由于进气量较低时,颗粒分解还不完全,随着烟气入口流量的增大,颗粒分解程度增大,导致了排料口处的HCl浓度增大,然而随着烟气入口流量的进一步增大,颗粒分解趋于完全,烟气对HCl的稀释作用占据了主导地位,使得排料口处的HCl浓度不断降低。

图8 不同烟气入口流量下热解炉内HCl分布Fig.8 Mass fraction distribution of HCl in pyrolysis furnace at different inlet gas flow rates

3 结论

采用Euler-Lagrange 方法对MgCl2在中试热解炉内流动及传热传质现象进行数值研究,并在模型中嵌入了氯化镁多步反应的动力学参数。探究了烟气入口温度和入口流量对MgO的转化率和HCl分布情况的影响,主要结论如下。

1)通过对颗粒分解过程和HCl 分布进行分析,结果表明氯化镁发生分解的5 步反应中,第1~3 步反应发生迅速,第4~5步反应进行缓慢,是制约产品转化率的主要原因,出口产品杂质主要是MgOHCl。在颗粒下行过程中HCl 不断堆积,在排料口处HCl浓度达到最大。

2)提高烟气入口温度和入口流量均对MgO 的转化率有正向影响。烟气入口温度由1 223 K 升至1 423 K 时,MgO 的转化率提高了22.10%,烟气入口流量由1.25 m3/s 增加至2.25 m3/s 时,MgO 的转化率提高了23.16%。提高烟气入口温度和入口流量均会使排料口处的HCl 浓度呈现出先增大后减小的趋势。