滤嘴棒发射弯管轨道总成的设计与改进

吴其鹤,陈锦聪,李铂颖,唐永良

厦门烟草工业有限责任公司,福建省厦门市海沧区新阳路1 号 361026

卷烟设备制造成品烟支的过程中,滤嘴棒的供应是其重要环节之一。滤嘴棒通过发射机被有序接收到卷接机组的滤嘴接装机的存储料斗内,以供滤嘴接装机为切割后的烟条接装滤嘴棒[1]。此外,滤嘴棒的接收也是卷烟产品质量管控的重要内容,要保障烟支卷接质量,必须有质量稳定的滤棒供应,滤嘴接装机设备接收得到的滤嘴棒的质量与烟支搓接、最后分切后的成品烟支质量息息相关[2]。目前,国产ZJ17 卷烟机多用于常规烟支(烟支直径7.8 mm)的生产制造,将其改造后并用于中支烟支(烟支直径6.36 mm)的生产制造方面所涉及的故障及问题仍有待改进。受滤嘴棒发射机与卷烟机设备的两者间安装形式的限制,滤嘴棒输送过程需要经过一段弯管轨道总成以将纵向方向输送下落的滤嘴棒转换为横向方向输送。滤嘴棒在输送过程中由于运行不畅通,易在输送管道造成堵塞,究其原因,主要由于到达弯管轨道总成上入口处的滤嘴棒易发生重叠、交错现象或者在弯管轨道总成中滤嘴棒前后造成碰撞、挤压。滤嘴棒接收过程中的管道堵塞还将引起滤嘴棒触头多、弯折、扭皱、破损等质量缺陷的新问题出现。针对滤嘴棒输送管道堵塞问题,国内相关卷烟工业企业也做了相关探索和技术改进,如凌孝存等[3]采用接收枪导轨改造、滤棒输送管道泄压阀改造以及其他综合技术改造;刘程等[4]采用接收端处压缩空气反吹,发射端管道脱开机构配合排空,较好地解决了管道堵塞的问题;李继波等[5]设计了通过PLC 控制的由四通清管器与输送管道前端相连接的改进系统,解决了滤棒滞留在输送管道内的问题。然而大部分改进存在成本偏高、改造涉及范围广、持续时间周期长、维护零部件多等问题,且滤嘴棒输送过程中未引起堵塞但是仍旧存在的触头、压扁、弯折等质量问题的改进以及针对中细支烟支生产的滤棒发射相关问题的探讨亦还鲜见报道。

ZJ17 卷接机进行中细支规格改造后,滤棒接收装置将由输送粗短滤嘴棒(圆周24.1 mm 长度108 mm)转变为输送细长滤嘴棒(中支:圆周19.8 mm,长度120 mm;细支:圆周16.8 mm,长度120 mm),原输送装置无法适应改造后中细支烟用滤嘴棒的稳定输送。为此,基于ZJ17 卷接机的原先的滤棒发射接收装置,重新设计了用于实现滤嘴棒从纵向输送转换为横向输送的弯管轨道总成的结构与零配件装配形式,以保留常规烟支滤嘴棒稳定输送的功能并解决ZJ17 卷烟机进行中细支规格改造后滤嘴棒在弯管轨道总成处的堵塞现象,降低了滤嘴棒接收到存储料库后的弯折、扭皱、触头、爆口、压扁、环皱、破损等质量问题的出现概率,提高设备的稳定性和生产效率。

1 问题分析

基于目前的滤棒发射方式,滤嘴棒由FILTROMAT 1S 发射机发射,通过输送管道从纵向方向进入弯管导轨总成后进入横向输送段,最后到达滤嘴接装机的滤嘴棒存储料斗中。如图1 所示,弯管轨道整体结构两端切线夹角为90°,实现滤嘴棒从发射机到接收装置纵向到横向90°的输送方向的改变。在弯管轨道总成上,滤嘴棒的输送通道主要由两部分组成,下半部分为弯管轨道的“V”型凹槽,上半部分为弧形弹性板件。如图2 所示,弯管轨道总成通过螺钉固定连接在直角连接件上最终与滤嘴棒的横向输送段的侧壁固定在一起。直角连接件上采用销子穿过弯管轨道上的腰型孔以定位弧形弹性板件的滤嘴棒的出口端位置,入口端位置则直接通过弯管轨道上的螺纹孔进行固定连接。ZJ17 卷接机几十年的应用实践证明了该接收方式在常规烟支(烟支直径7.80 mm)的生产应用过程中,接收得到的滤嘴棒质量稳定,每班生产过程中发生滤嘴棒堵塞的概率几乎为0。然而在将原用于常规烟支(烟支直径7.80 mm)卷烟生产的ZJ17 设备改造成用于生产中支(烟支直径6.36 mm)烟支后,在调试滤嘴棒接收的过程中发现,当其到达弯管轨道之后极易造成滤嘴棒的重叠、打横、大幅度弯折现象的发生从而导致滤嘴棒的堵塞,如图1 所示,严重时甚至在垂直横向输送段的方向上出现由于多根滤嘴棒并排或挤压在一起导致弯管轨道的防护门被顶开的现象。

图1 弯管轨道总成实物图及滤嘴棒堵塞现象示意图Fig.1 The diagram of the elbow track assembly and the schematic diagram of the blockage of the filter rod

图2 滤嘴棒接收装置示意图Fig.2 Schematic diagram of the filter rod receiving device

为便于分析,定义滤嘴棒在弯管轨道运输过程中的占空比概念,即:

R=b/(a+b+c)×100%

其中,R 为占空比,通道中,被输送滤棒的径向方向上,滤嘴棒顶部与弯管轨道总成中弹性板件的距离为a、滤嘴棒下端部与弯管轨道极限底部的距离为c,b 为滤嘴棒的直径(mm)。

图3 左图为滤嘴棒在弯管轨道总成输送通道中出口端与入口端的截面示意图,根据图示,滤嘴棒在进入弯管轨道总成的占空比R进为45.65%(其中a=5.00 mm,b=6.30 mm,c=1.00 mm);滤嘴棒在弯管轨道总成出口,进入直角连接件之前,其占空比R出为51.22%(其中a=4.50 mm,b=6.30 mm,c=3.00 mm)。计算可得,滤嘴棒在弯管轨道总成进行输运时,其纵向占空比都在50%左右,滤嘴棒的可窜动空间大,且由于滤嘴棒本身具有一定的弹性,在高速输送过程中,容易造成同一截面上两根滤嘴棒叠加的现象,从而造成输送过程滤嘴棒的堵塞而无法进入到滤嘴棒接收装置的横向输送段。

此外,通过10 个生产班次在人员午餐1 h 停机期间对滤嘴棒发射和接收功能进行测试,统计造成滤嘴棒接收过程堵塞故障的相关数据见表1。其中,滤嘴棒为厦门烟草工业有限责任公司生产的“七匹狼(纯境)”卷烟产品的“120 mm-3000 Pa(19.8 mm)”醋纤滤棒,滤嘴棒生产设备为KDF4 成型机,发射设备为FILTROMAT 1S,接收设备为E-J4#的卷接机,滤嘴棒接收速度为14 m/s。

表1 E-J4#滤嘴棒堵塞位置统计表Tab.1 Statistical table of E-J4# filter rod blockage position

表1 可以看出,滤嘴棒被接收过程出现弯管轨道总成处的堵塞频次最高,在整个观察周期中占比82.3%。相比于进行中细支规格改造前的常规生产设备,滤棒接收过程引起的故障率大大提高,在1 h 的测试时间段内的结果尚且如此,投入实际生产中将严重影响机台生产效率。

在滤嘴棒极易堵塞在弯管轨道的情况下,继续统计期间连续发射过程中获得的滤嘴棒质量。由于滤嘴棒运行过程中占空比小,使得其在较大的可窜动空间中运动时运动轨迹变化大,运动过程的平顺性降低,同时提高了滤嘴棒的碰撞、挤压等质量损耗事件的发生概率,造成滤嘴棒从发射机到卷烟机滤嘴棒料库的二次质量缺陷。主要的质量缺陷有触头、弯折、扭皱、压扁、破损等,如图4 所示。引起上述问题的主要原因为:(1)弯管轨道总成形成的滤嘴棒输送通道在滤嘴棒纵向截面方向上,滤嘴棒与弯管轨道总成输送通道的占空比小;(2)弯管轨道的两端的切线夹角为90°,滤嘴棒从纵向方向转变为横向输送的变化转角过大。

图4 缺陷滤嘴棒示意图Fig.4 Defective filter rod diagram

为适应当前中支烟支的生产要求,减少滤棒输送管道堵塞故障以及保证滤嘴棒接收前后的质量一致性,减少不必要效率损失及人力资源浪费。从使用成本上考虑,为进一步提高该弯管轨道的零件互换性,提出了一种可变弯管轨道的滤嘴棒输送方案,通过改变弯管轨道两端切线的夹角以及弹性板件的收尾固定形式,实现不同规格滤嘴棒在弯管轨道总成输送通道的适应性,可根据需要调节滤嘴棒的占空比。

2 改进设计

2.1 弯管轨道整体改进

为增加滤嘴棒在运行过程中的平顺性,减少输送过程中前一根滤嘴棒的末端与后一根滤嘴棒的首端碰撞时的撞击强度,导致触头等二次质量缺陷的产生,我们在弯管轨道与改进前同等高度(300 mm)的基础上,综合考虑发射机、发射管道与设备的布局和位置因素,将其首尾两端切线夹角的角度改进设计为135°,如图5 所示,弯管轨道为整体一体制造,其V”型槽采用高速切削分层逼近的加工方法,也叫插补加工[6]。即使滤嘴棒发射后,纵向方向与横向方向的转换角度改进为135°。相比于改进前,滤嘴棒到达弯管轨道总成后沿该输送通道方向上在相同的速度条件下,受到的惯性冲击小,运行更平稳。

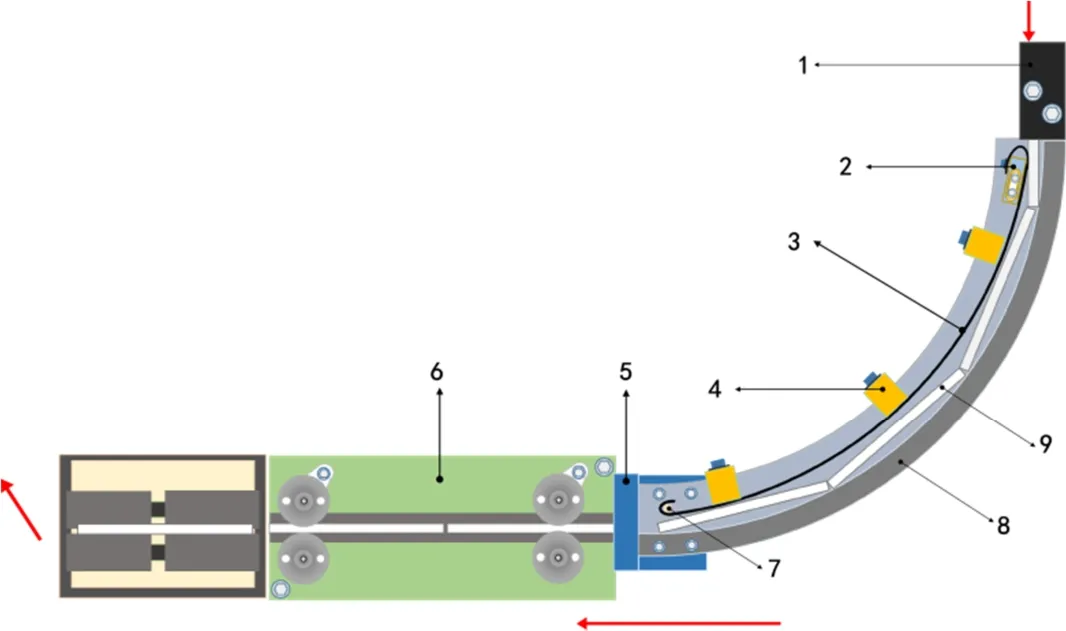

图5 改进后的弯管轨道总成示意图及局部放大示意图)Fig.5 Schematic diagram and partial enlarged schematic diagram of the improved elbow track assembly

2.2 可变通道形式的设计

改进后该夹角增大,由于高度一致,根据代数计算可知弯管轨道的有效长度增加,相应地增加弹性板件的弧线调节装置的数量。如图5 所示,弹性板件调节装置主要由弹性板件调节支架、弹簧、调节螺钉等组成,调节原理为:调节螺钉穿过调节支架上的孔,接着套上一个弹簧后,锁在弯管轨道预先开设的螺纹孔上,调节支架有折角的一端与弹性板件接触。通过顺时针或者逆时针旋转调整螺钉使整个调整支架下移或者上升,其折角端便将弹性板件往下压或者上抬,从而改变弹性板件与弯管轨道上“V”型槽的距离。在弯管轨道上均匀分布的多个弹性板件调节装置共同作用将其限制成所需要的弧形板条,最终实现滤嘴棒输送通道中间部位的调节。

滤嘴棒在弯管轨道纵向截面上的占空比是其造成堵塞、叠棒等的重要因素,且设计改进的弯管轨道仍为一体制造,即该输送通道的下半部分不可改变,因此弹性板件作为滤嘴棒在弯管轨道总成输送过程中的通道上极限位置零件,其更重要的影响因素是首尾两端的固定方式及固定位置。如图6 所示,左边2 图为改进后的弯管轨道总成示意图,右边为弯管轨道总成滤嘴棒出、入口端的细节图。在综合考虑弯管轨道的零件互换性以及滤嘴棒输送过程中纵向占空比可控的情况下,需要使弹性板件的位置可根据实际情况调节变化。

图6 弯管轨道总成实物图及滤嘴棒出、入口局部图Fig.6 The physical drawing of the elbow track assembly and the partial drawing of the outlet and inlet of the filter rod

改进设计的弹性板件在首尾端相应位置有设计一光孔,结合图5 所示,主要从两方面实现通道可调节功能。(1)入口端:入口固定座为一个“一”字型座块,正面设计有阶梯腰型孔,侧面设计有螺纹孔以通过螺钉将弯折后的弹性板件连接在入口固定座上。弯管轨道在滤嘴棒入口端设计有两个沿其径向方向的长孔。弹性板件在入口处的连接为:用两颗M4 的紧固螺钉穿过入口固定座的阶梯腰型孔,分别穿过弯管轨道相应位置处的长孔,与设计有相应螺纹孔的薄板零件通过螺纹连接,完成与弯管轨道的装配连接。只要改变两颗紧固螺钉在弯管轨道长孔上固定入口固定座的位置,就能改变弹性板件在弯管轨道入口处径向方向上的高低。(2)出口端:出口固定座为一个“L”型座块,正面长段设计有阶梯腰型孔,短段侧面设计有螺纹孔以通过螺钉将弯折后的弹性板件连接在出口固定座上。弯管轨道在滤嘴棒出口端区域竖直方向上设计有两个螺纹孔以装配出口固定座。弹性板件在出口处的连接为:用两颗M4 的紧固螺钉穿过出口固定座的正面的阶梯腰型孔并连接在弯管轨道上。出口固定座以反“L”的形式被固定在弯管轨道上,由于该阶梯腰型孔是长孔,只要改变出口固定座被紧固的上下位置就能改变弹性板件在弯管轨道出口处径向方向上的高低。

实际生产过程中,可以根据滤嘴棒的规格要求调整入口固定座与出口固定座相对于弯管轨道的相对位置,同时调整弹性板件调整装置,实现滤嘴棒在弯管轨道总成中输送时纵向方向上的占空比调控。根据改进设计实际,该形式下滤嘴棒输送通道的调整范围广,为直径5~11 mm,相应地,滤嘴棒输送中占空比可调范围达45%~71%,针对目前的市场热门的中支烟支产品,甚至常规烟支烟支产品的滤嘴棒发射要求都能得到满足。同时极大地提高了弯管轨道总成做为零部件的互换性,降低生产成本,且维护简易方便。

3 改进结果

3.1 试验设计与条件

改进设计后的弯管轨道总成,通过连续5 d 10 个生产班次(每个班次为8 h)对滤嘴棒进行发射接收试验,统计连续10 个生产班次下发生在弯管轨道处的滤嘴棒堵塞现象的次数。通过对比改造前后连续5 d 早班停机期间1 h 滤嘴棒二次质量缺陷数量的统计,综合对比分析改进弯管轨道后对滤嘴棒产生二次质量缺陷的影响。

滤嘴棒为厦门烟草工业有限责任公司生产的“七匹狼(纯境)”卷烟产品的“120 mm-3000 Pa(19.8 mm)”醋纤滤棒,滤嘴棒生产设备为KDF4 成型机,发射设备为FILTROMAT 1S,接收设备为E-J4#的卷接机,滤嘴棒接收速度为14 m/s。观察统计质量缺陷时,测试过程中每轮测试取7 盘滤嘴棒,滤嘴棒通过发射后到达卷烟机贮料区后采用人工方式手捧至烟盘中,1盘约6000 根滤嘴棒。

3.2 数据分析

表2为连续10个生产班次下发生在弯管轨道处的滤嘴棒堵塞现象的统计。相比于改进前仅测试停机1 h的时间段弯管轨道处的堵塞频率高达83.2%的结果,在扩大了测试的时间范围后,其结果仍远远优于改进设计前。表3 为改进前停机1 h 期间滤嘴棒发射过程中平均每盘滤嘴棒二次质量缺陷的数量,在经过弯管轨道的改进设计,并调试完成应用生产后,根据表4可以发现弯折和触头的质量缺陷大大减少,扭皱、压扁、破损等缺陷的数量也明显降低,每盘平均缺陷占比由原来的13.3%降低为0.42%,进一步表明弯管轨道总成的设计改进对于滤嘴棒发射过程的平顺性和稳定性得到了明显提升。

表2 改进后E-J4#滤嘴棒弯管轨道处堵塞统计表Tab.2 Statistical table of blockage at the track of the improved E-J4# filter rod elbow

表3 改进前E-J4#滤嘴棒二次质量缺陷统计表Tab.3 Statistics table of secondary quality defects of E-J4# filter rod before improvement

表4 改进后E-J4#滤嘴棒二次质量缺陷统计表Tab.4 Statistical table of secondary quality defects of E-J4# filter rod after improvement

4 结论

通过改进弯管轨道的角度,将其两端切线夹角改进为135°,以及重新设计弹性板件的在弯管轨道出、入口位置可调节的固定方式,实现了滤嘴棒接收装置的弯管轨道总成对中支滤嘴棒的平稳输送接收,弯管轨道总成的可变通道设计还可根据不同规格的滤嘴棒输送要求,调整合适的滤嘴棒占空比,使弯管轨道总成零部件具备互换性,方便维护保养的同时进一步降低生产成本。以厦门烟草工业有限责任公司生产的“七匹狼(纯境)”卷烟产品的“120 mm-3000 Pa(19.8 mm)”醋纤滤棒为对象进行测试,结果表明:改进设计后,滤嘴棒在弯管轨道总成处的堵塞概率为0%,提高生产的稳定性,且每盘平均缺陷占比由原来的13.3%降低为0.42%,明显降低了改进前产生的触头、弯折、扭皱、压扁、破损等滤嘴棒二次质量缺陷的产生。