低压气井泡沫压井液体系的构建及应用

张 赫

中国石化东北油气分公司石油工程环保技术研究院,吉林 长春 130062

随着伏龙泉地区气田不断被开采,地层压力逐渐降低,地层压力系数为0.3~0.9,面临气井积液严重、稳产难度大的问题,亟须配套措施解决,如采取补孔、优选管柱、机抽排采等方式,压井作业必不可少,压井效果取决于压井液的种类、对产层的回压以及压井液的渗透率[1],它会直接影响油气井的产能。传统的压井液密度过大,会导致回压过高,从而引发固相和液相的入侵,严重损害产层,使得压井后的产量无法恢复,将其应用于压力系数低于0.5 的低压、低渗透、易漏失的油气井时,不仅会增加施工成本,还有可能“淹死”产层[2]。因此,为了提高低压油气井压井作业成功率并减少储层伤害,需要使用密度大小合适、耐温性能良好、滤失量低、与地层配伍性好的压井液。

为了解决低压气井地层压力低、易于漏失的问题,董军等[3]根据大港油田作业过程中流体易漏失的特点,研制出了一种抗温130 ℃、耐压10 MPa、API 滤失量小、抗盐能力强的低密度微泡沫型压井液,其配方为2%KCl 盐水+0.4%复合发泡剂(SAS 和SABS)+2 种稳泡剂+0.05%杀菌剂 +0.5%除氧剂,配制压井液的密度为0.85 g/cm3。贾辉等[4]针对东方1-1 气田敏感性强、压井液滤失量大的问题,研制了一种密度为0.60~0.95 g/cm3的压井液体系,选用质量分数0.9%的改性生物聚合物NH-BP 作为增黏剂来降低漏失量,该体系在 86 ℃以下封堵效果和储层保护较好,但需要专门破胶液将NH-BP 快速降解,从而减小其对储层的伤害。马喜平等[5]通过在泡沫钻井液中加入发泡剂和稳泡剂,研制出一种密度为0.50~0.95 g/cm3的无固相泡沫压井液,100 ℃下稳定时间可达到24 h。但是,其中的稳泡剂生物聚合物XC 在高温下易生物降解,失去稳泡能力,因此必须要加入杀菌剂。张锋等[6]研制出改性凝胶类压井液,该压井液具有无固相、低滤失的特点,虽然改性聚合物凝胶可以保持一定的热力学稳定性[7-8],但是在异常地层温度的影响下,其很大程度会出现提前成胶或者一直不成胶的情况。刘洪国[9]以秸秆为原料研制出一种密度可调的可循环微泡沫压井液,该体系具有无毒、滤失性小、暂堵性能较强的特点。Hu等[10]对储层易于井喷和低压层井漏同时存在的问题,研制了一种新型的高密度溴化物基纳米复合凝胶(HDGEL),该凝胶由溴化钠(NaBr)组成,密度为1.2~1.5 g/cm3,其耐温性可达160 ℃。郭洋等[11]研制出可循环微泡压井液体系,由降滤失剂、提切剂、抑制剂、稳泡剂和发泡剂5 种处理剂组成,压井液密度控制在0.82~0.93 g/cm3。许伟星等[12]针对长庆低压气井,研发出一种既可自降解又可抗高温的低伤害压井液体系,密度为1.0~1.1 g/cm3,其静态滤失系数在80~100 ℃情况下较低,破胶液对岩心的伤害率小于20%。徐靖等[13]研制了一套改变流动介质流态的新型高温低渗气藏压井液体系,该体系具有较好的可泵性、耐温性、热稳定性和抗压漏失性,但是需要用氯化钠或甲酸钠加重。

目前,中、高密度压井液常规使用的是水基压井液,其对储层存在不同程度的伤害,特别是对中、强水敏性储层的伤害更是不可避免[14-15],且有漏失的可能。而泡沫型压井液体系具有密度低、漏失量小、黏度适当、反排迅速彻底、摩阻小、易泵注等显著特点[16],十分适用于低压地层。结合伏龙泉地区地层压力极低、井下地层温度高的特点,优选配方试剂,综合运用起泡剂、稳泡剂和降滤失剂研制出密度适合、具有抗盐抗高温特性的低密度泡沫型压井液体系,该体系配制工艺简单,技术易操作,可以实现现场快速调配。

1 实验部分

1.1 药品及仪器

药品:仲烷基硫酸钠(SAS)、十二烷基硫酸钠(SDS)、月桂基甜菜碱(BS-12)、十二胺、辛胺、十六胺、辛基磷酸酯、十二烷基磷酸酯、月桂醇、聚乙二醇(PEG)、聚丙烯酰胺(PAM)、羧甲基瓜尔胶、羟丙基瓜尔胶、P-3、HX-2 纳米稳泡剂、明胶、羧甲基纤维素钠(CMC)、羟乙基纤维素(HEC),中国石油大学(华东)。

仪器:GJ-3S 数显高速搅拌机,黄岛区森蔚致远机电设备商行;中压框架滤失仪(ZNS型)、中压悬挂滤失仪(ZNS-1型),青岛泰峰石油仪器公司;高温高压岩心流动试验仪,江苏海安石油科研仪器有限公司。

1.2 实验方法

泡沫性能评价。在GJ-3S数显高速搅拌机的量杯中倒入100 mL 一定浓度的发泡剂、稳泡剂溶液,将档位置于8 000 r/min 高速搅拌1 min 后,关闭开关,快速倒入量筒中并开始记录起泡体积V0,再记录泡沫的稳定时间,进行泡沫性能评价。

降滤失性能评价。依据SY/T 5834-2014《低固相压井液性能指标及评价方法》,采用中压框架滤失仪(ZNS 型)和中压悬挂滤失仪(ZNS-1 型)对降滤失剂溶液进行降滤失性能评价。

岩心伤害率测定。依据SY/T 6540-2002《钻井液完井液损害油层室内评价方法》中关于岩心渗透率伤害率测定的步骤进行测试,测试介质为标准胶结岩心,依据公式(1)计算岩心渗透率[17]。

式中:K为岩心渗透率,µm2;Q为渗透岩心的流量,mL/s;μ为介质黏度,mPa·s;L为岩心长度,cm;A为岩心截面积,cm2;ΔP为岩心前后压差,MPa。

从控制系统导出实验数据,计算注入前后岩心对煤油的渗透率Ko和Kod,利用公式(2)计算岩心渗透率伤害率。

式中:Dk为岩心渗透率伤害率,%;Kod为压井液损害后岩心渗透率,mD;Ko为压井液损害前岩心原始渗透率,mD。

2 实验结果与讨论

2.1 发泡剂的优选

2.1.1 单一发泡剂的优选

发泡剂分为阴离子型、阳离子型、两性离子型和非离子型,在发泡剂质量分数为1%的100 mL发泡基液中进行起泡性能评价,选取常用的10 种发泡剂进行实验,在浓度相同条件下,测定泡沫稳定时间和起泡体积,结果如表1 所示。由表1 可知:PEG发泡剂起泡效果不佳,泡沫较大而且不均匀,搅拌完成后液体体积仍超过发泡基液的一半,无法进行稳定时间的统计;其余9 种发泡剂泡沫形态良好且均呈现细小均匀的状态。

表1 不同种类发泡剂的性能参数

由表1 可知:非离子型发泡剂发泡性能差,发泡量低并且半衰期很短;其次是阳离子型发泡剂;两性离子型与阴离子型发泡剂发泡性能良好,发泡量大而且半衰期长,气泡较稳定。因此阴离子型和两性离子型表面活性剂的起泡性能更为突出。

表面活性剂有较大的表面活性,可有效降低气液的表面张力,从而在液膜表面以双电子层排列并包裹空气,产生气泡,再由一个个气泡组成泡沫。阴离子型表面活性剂(SAS、SDS)在水溶液中可电离出阴离子,起泡能力优异。两性离子型表面活性剂(BS-12)生成泡沫多的同时,由于其特殊的 pH 值选择性,其具有优良的抗盐和稳泡性能[18]。

伏龙泉地区平均地温梯度为3.73 ℃(按每100 m 计算),井下地层温度为100~120 ℃。地层水离子成分主要以阳离子K+、Na+、Ca2+、Mg2+和阴离子Cl-、HCO3-、CO32-、SO42-组成,地层水矿化度为11 743.6~35 380.85 mg/L,水型是NaHCO3型,为此,要求起泡剂优先保证抗温性能,则选用抗温性能良好的阴离子型表面活性剂。同时,由于阴离子型表面活性剂亲水基为阴离子硫酸酯,其可与甜菜碱中的阳离子基团产生静电吸引作用,通过增加气液表面的吸附量,降低气液表面张力,进而可以提高其耐油性能[19]。因此, 进一步选取SAS、SDS、BS-12 进行起泡性能测试,结果如表2所示。由表2 可知:在低浓度范围内,随着发泡剂浓度的增加,泡沫的稳定时间和起泡体积均增大;相同浓度条件下,SAS、SDS 比BS-12 的稳定时间更长,起泡体积更大。

表2 不同浓度发泡剂的起泡性能

2.1.2 复配发泡剂的优选

油田为扩大起泡剂的应用范围,在配制发泡剂时常将单一的泡沫剂复配使用[20]。将两种或多种发泡剂复配,不仅可以充分发挥各自的性能,还可以利用分子间的相互作用所产生的协同效应,弥补各自的缺陷或派生出新的性能。此外,如果将成本较低的发泡剂和价格昂贵的发泡剂复配使用,在总量不变的条件下,还可以降低发泡剂的使用成本,况且,发泡剂间的复配一般可以降低总用量[21]。因此,将SAS、SDS、BS-12 进行两两复配,为控制单一变量,复配比例均设置为1∶1,总质量分数控制在1%,对复配发泡剂的起泡性能进行测试,结果如表3所示。

表3 复配发泡剂的起泡性能

由表3可知:SDS/BS-12复配体系性能更为突出,半衰期高达920 s,表明阴离子型与两性离子型表面活性剂复配后可获得更优异的特性,其中阴离子型表面活性剂能获得更大的起泡体积,两性离子型表面活性剂能获得相对较长的稳泡时间。

2.2 稳泡剂的优选

泡沫的稳定性,即泡沫产生以后所能保持的时间。泡沫从本质上讲是一个热力学不稳定的复杂多相体系,它具有高能量和自发地不断转变的倾向,这就是泡沫衰变现象。为了提高泡沫的稳定性,减少地层伤害,一般需加入泡沫稳定剂即稳泡剂。常见的稳泡剂有PAM、羧甲基瓜尔胶、明胶等,稳泡剂应具有溶解性良好、抗高温、抗盐、稳定性好等特点。

2.2.1 单一稳泡剂的优选

1)稳泡剂溶解性能评价

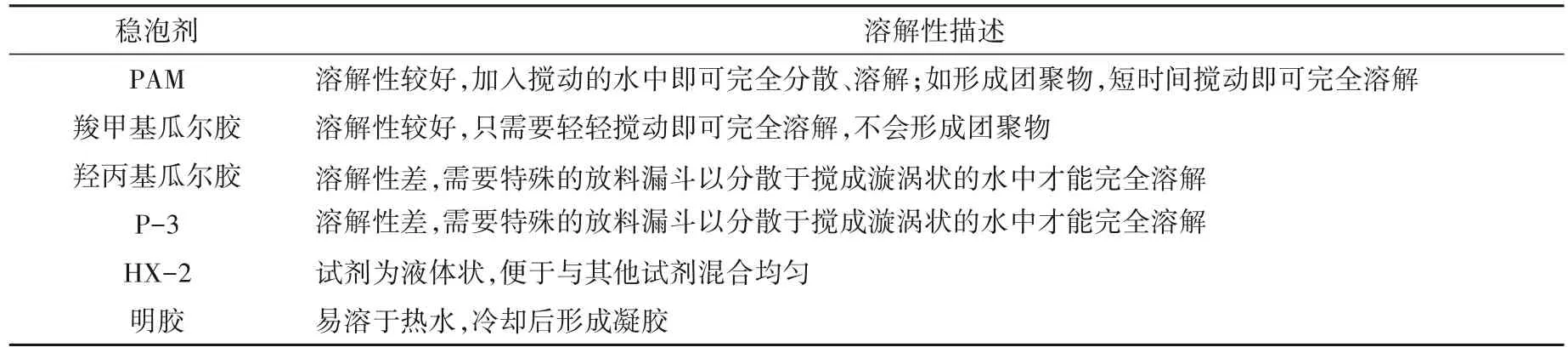

为了现场配液易于操作,需要考察稳泡剂的溶解性能,选取6 种稳泡剂,对其性能进行比较,结果如表4所示。

表4 稳泡剂溶解性对比

由表4 可知:羟丙基瓜尔胶溶解性最差;PAM溶解性较好;羧甲基瓜尔胶较易溶解。因此,需对PAM、羧甲基瓜尔胶的稳泡性能进行进一步评价。

2)PAM稳泡性能评价

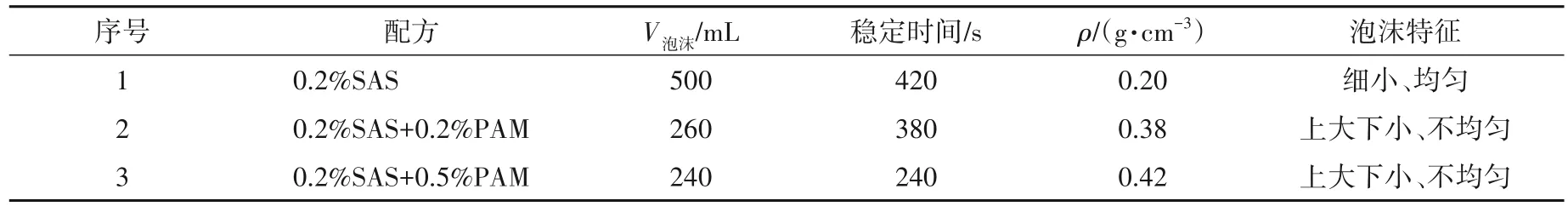

将不同浓度PAM 加到SAS 中,测试其稳泡性能,结果如表5所示。

表5 不同浓度PAM稳泡性能比较

在SAS 水溶液中加入PAM,经过高速搅拌后产生的泡沫减少,底部余有少量絮状液体,泡沫析出的液体较为浑浊,为乳液状。由表5 可知:在同样的搅拌时间下,加大PAM 的使用量,底部剩余的液体也会相应增加,产生的泡沫体积和泡沫的半衰期均会减少;SAS 与PAM 混合体系所得的泡沫压井液密度较低,可以满足低密度的要求,但稳定时间较短。

3)羧甲基瓜尔胶稳泡性能评价

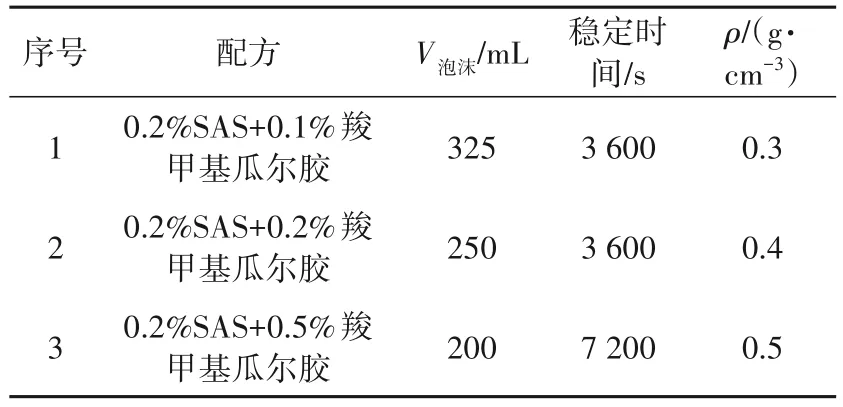

将不同浓度羧甲基瓜尔胶加到SAS 中,测试其稳泡性能,结果如表6所示。

表6 不同浓度羧甲基瓜尔胶稳泡性能比较

由表6 可知:随着羧甲基瓜尔胶浓度的增加,泡沫体积减小,泡沫稳定时间显著加长,泡沫更加细腻、均匀,保水能力更好,性能较稳定,析出液为清澈乳液状。因此,羧甲基瓜尔胶可作为较好的泡沫压井液基液。

2.2.2 复配稳泡剂的优选

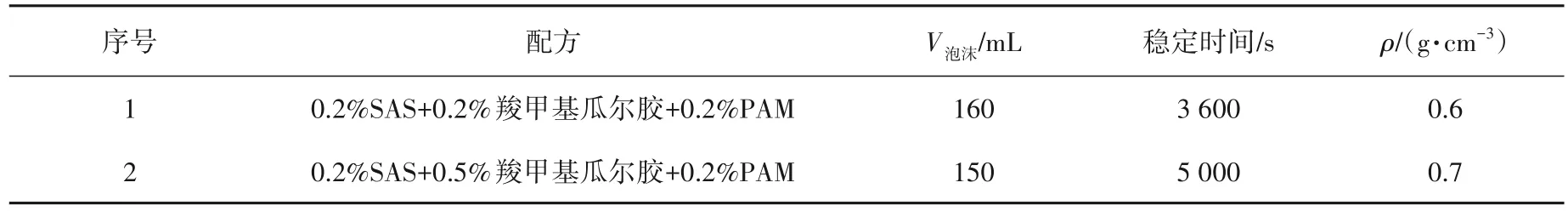

1)PAM 与羧甲基瓜尔胶复配的稳泡性能评价

将稳泡剂PAM 与羧甲基瓜尔胶复配,测试其对SAS 的稳泡性能,结果如表7 所示。由表7 可知:混合添加这2 种稳泡剂与单独使用羧甲基瓜尔胶对SAS 的稳泡性能并没有明显变化,但泡沫体积有所减少。

表7 2种混合稳泡剂对SAS稳泡性能的影响

将稳泡剂PAM 和羧甲基瓜尔胶复配,测试其对SDS/BS-12 稳泡性能的影响,结果如表8 所示。由表8可知:混合添加这2种稳泡剂能够显著提高SDS/BS-12的泡沫稳定性能。

表8 2种混合稳泡剂对SDS/BS-12稳泡性能的影响

2)PAM、羧甲基瓜尔胶与HX-2 复配的稳泡性能评价

将稳泡剂PAM、羧甲基瓜尔胶和HX-2 混合使用,测试其对SDS/BS-12稳泡性能的影响,结果如表9 所示。由表9 可知:混合添加这3 种稳泡剂,降低了起泡体积,并且提高了SDS/BS-12的泡沫稳定性能。

表9 3种混合稳泡剂对SDS/BS-12稳泡性能的影响

2.3 降滤失剂的优选

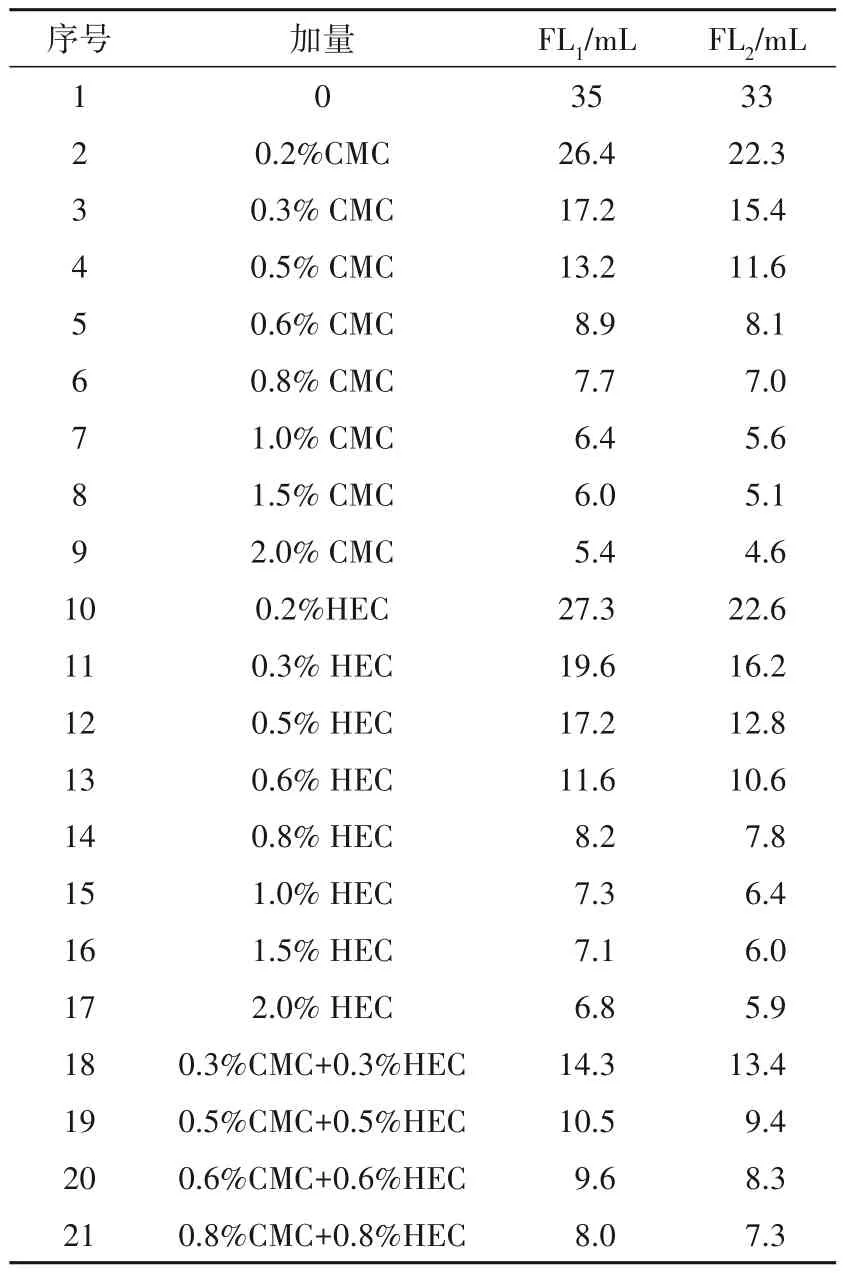

为防止并降低压井液对油层的伤害,需要加入一些添加剂,如降滤失剂、防膨剂、表面活性剂等[22]。对加入降滤失剂溶液的压井液降滤失性能进行评价,结果如表10所示。

表10 加入降滤失剂的压井液性能评价

经过压井液的动态降滤失量FL1和静态降滤失量FL2测试,CMC 的合适质量分数使用范围为0.5%~0.6%,HEC 的合适质量分数使用范围为0.8%左右,CMC、HEC 这2 种降滤失剂在油田应用中表现出抗剪切能力强、原料充足、环境污染少等特点,但是单独应用的效果并不是很好。CMC虽然增黏性良好,但容易受到地层温度和盐度等因素影响;HEC 虽然耐温耐盐性好,但是增稠能力差,使用量大。所以在实际应用过程中,需要对二者进行合理复配,才能够发挥出最佳的作用。HEC 和CMC 复配体系在降低触变性和提高溶液微观结构稳定性的同时,可形成协同增黏效应。由表10 可知:HEC 和CMC 的适宜应用质量分数为0.3%~0.6%。

2.4 压井液的性能评价

2.4.1 压井液的配方及密度分析

利用优选出的发泡剂(SDS、BS-12)、稳泡剂(羧甲基瓜尔胶、PAM)和降滤失剂(CMC、HEC),形成低密度泡沫压井液配方体系,其配方为0.05%SDS+0.05%BS-12+0.5% 羧甲基瓜尔胶+0.5%PAM+0.3%CMC+0.3%HEC,密度为0.7 g/cm3;加入降滤失剂的基液,发泡体积略有降低,为145 mL;稳定时间几乎不变,为30 h;且泡沫细腻均匀,可作为较好的压井液配方。

2.4.2 压井液配伍性分析

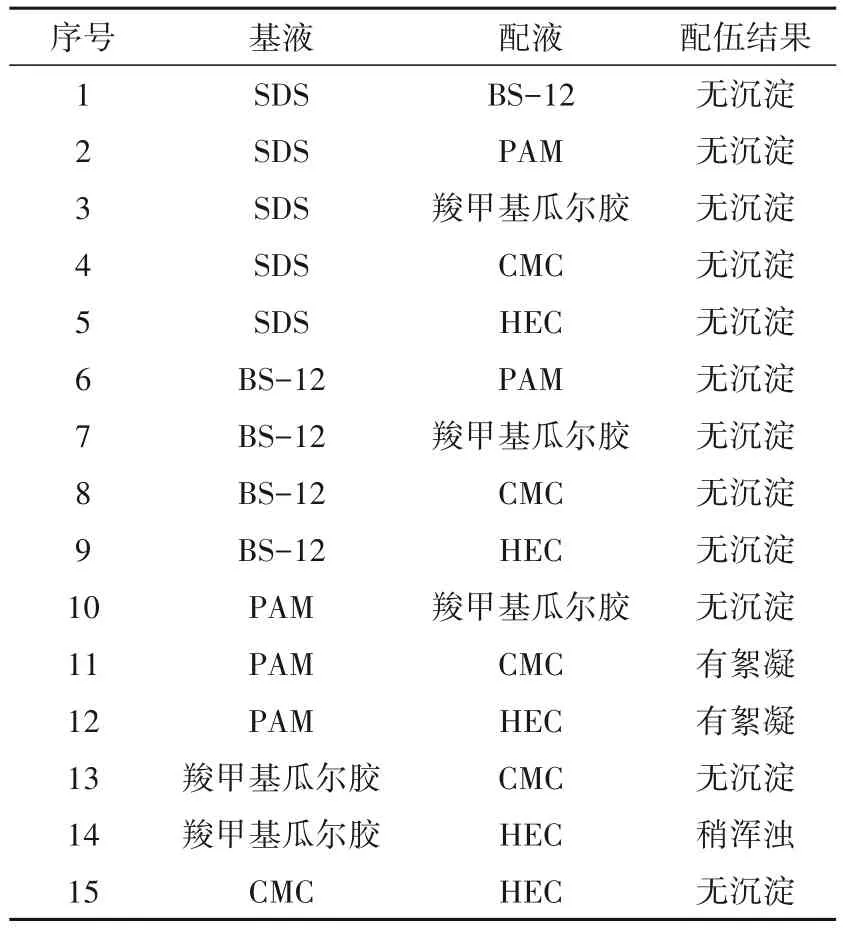

为了测定前期筛选的单组分之间的配伍性,对压井液的配制是否会产生影响,将SDS、BS-12、PAM、羧甲基瓜尔胶、CMC、HEC 几种性能较为优越的有机物进行配伍性试验,基液与配液的比例为1∶1,以混合液后的溶液状态判断配伍性结果,共进行15组测试,结果如表11所示。

表11 压井液单组分的配伍性研究

由表11 可知:SDS、BS-12、PAM、羧甲基瓜尔胶、CMC、HEC基本配伍性良好,PAM 与CMC混合后有少量絮凝物生成,PAM 和HEC 也存在类似的问题,但影响较小,浓度值不大的情况下可以考虑使用。

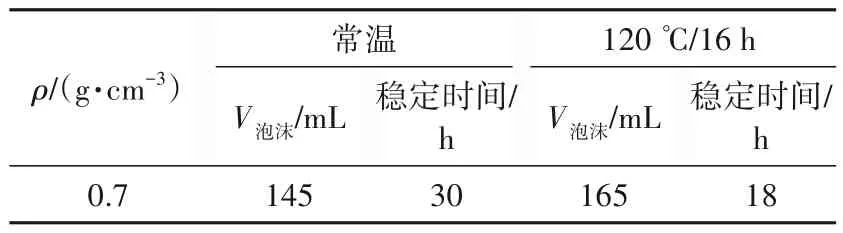

2.4.3 压井液耐温性能分析

随深井及地热钻井技术逐渐发展,压井作业对其工作液体系的高温稳定性提出了更高要求[23]。泡沫稳定性对温度特别敏感,泡沫稳定时间随温度的升高而降低。将配制的压井液基液在120 ℃下加热老化16 h,然后在8 000 r/min 下搅拌1 min对其进行起泡,测定其老化前后泡沫稳定时间与起泡体积,分析其耐温性能,结果如表12所示。

表12 压井液耐温性能评价

由表12 可知:压井液基液经高温加热后,泡沫体积均增加,稳定时间有所降低,但降低幅度不大,说明该压井液体系耐高温性能较好,适合于高温作业。压井液基液在室温下为乳白色液体,较为浑浊,溶液经过搅拌,有少量气泡产生;将压井液基液在120 ℃加热老化16 h 后,基液变为较透明的乳液,泡沫消失,结果如图1所示。

图1 压井液基液加热老化前后状态

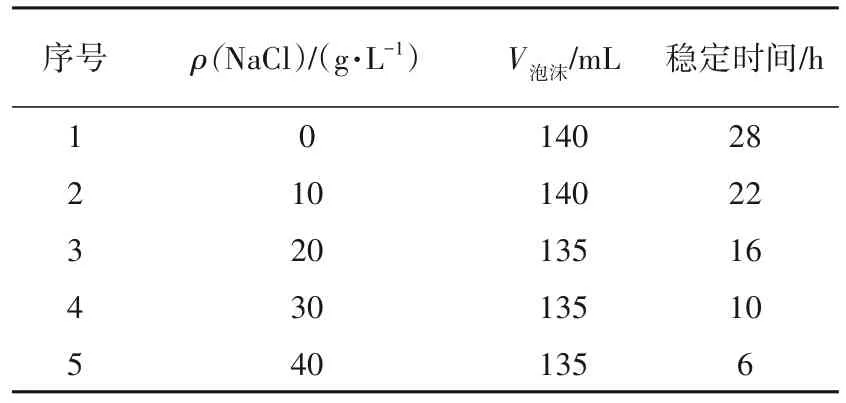

2.4.4 压井液耐盐性能分析

为了评价泡沫压井液体系的耐盐性能,采用研制的配方,通过实验比较其在10 g/L、20 g/L、30 g/L、40 g/L的NaCl盐溶液中的起泡体积与稳定时间,结果如表13 所示。由表13 可知:向压井液基液中加入不同浓度的NaCl 后,泡沫体积均有所减少,稳定时间均降低。当盐的质量浓度不高于30 g/L 时,盐的存在对压井液起泡能力没有太大影响,能够满足耐盐性能。

表13 压井液耐NaCl性能评价

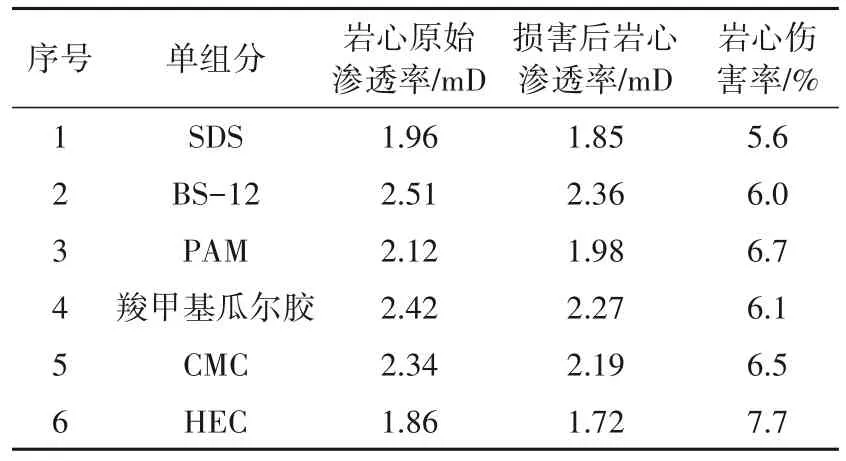

2.4.5 压井液单组分岩心伤害率测定

根据石油天然气行业标准SY/T 5834-2014《低固相压井液性能指标及评价方法》,低固相压井液的岩心渗透率伤害率最高限规定为15%。为此,测试单组分低密度压井液体系对岩心的伤害率,评价其对地层渗透率的伤害程度。

实验对SDS、BS-12、PAM、羧甲基瓜尔胶、CMC、HEC 进行岩心伤害率测试,结果如表14 所示。由表14 可知:各单组分对岩心的伤害率较小,伤害率为5.6%~7.7%,符合石油天然气行业标准(≤15%)。

表14 压井液对岩心伤害率测试结果

3 现场应用

选取XX 井,该井原为长期停产气井,2014 年8 月转注水井施工后未注水,经过对比研究,该井未射层中有2 个潜力层,本次拟封堵原层、补孔潜力层转采气。现场泡沫压井液施工工艺如图2所示。

图2 泡沫压井液施工工艺

现场连接柱塞泵、氮气压缩机、泡沫发生器等;调整注液泵出口压力和氮气压缩机出口压力5.5 MPa,开始将氮气和研制的低密度压井液注入气井;在气井出口集液罐观察窗口观察,注入泡沫压井液大约20 min 后,氯化钾压井液被替换完毕,开始出现白色泡沫;当白色泡沫连续涌出10 min后,停止注气注液,准备射孔作业。

本次泡沫压井液施工取得了显著的效果,与同地区井对比,采用常规压井液的井射孔后未见天然气流,该井射孔后当场见天然气流,日产气5 600 m3左右,不仅节省了常规压井液在施工结束后注氮气返排的费用,简化工艺流程,避免气举排液,而且见气的时间也比常规施工要短,真正减轻了压井液对储层的危害,达到避免地层漏失的目的。

4 结论

针对低压气井修井作业中压井液污染产层的问题,重点开展了低密度压井液现状分析、室内实验优选、性能评价及现场试验,得出以下结论:

1)优选出低密度泡沫压井液体系,包括发泡剂、稳泡剂和降滤失剂,其配方为0.05%SDS+0.05%BS-12+0.5% 羧甲基瓜尔胶+0.5%PAM+0.3%CMC+0.3%HEC,对其进行实验研究和性能评价,达到现场应用要求。

2)优选的低密度泡沫压井液体系可达到相关指标要求:一是压井液密度稳定在0.7 g/cm3;二是低密度压井液耐温120 ℃;三是体系均一,配伍性好,稳定时间可达24 h。

3)经过现场试验,采用研制的压井液配方,压井后气井能够自喷生产,减少了储层污染,实现了对储层的保护。该项研究对气田储层保护具有十分重要的意义。