硫酸装置间接升温系统空气预热器损坏原因分析与改进

张永云

(云南三环中化化肥有限公司,云南昆明 650113)

云南三环中化化肥有限公司二期800 kt/a 硫磺制酸装置由云南化工设计院采用EPC 工程项目管理方式建设,装置工艺流程采用孟莫克PFD 工艺包设计,为“3+1”两转两吸工艺,项目于2011年11月建成投产。项目中转化升温、吹净采用了空气间接升温系统,分别对转化器Ⅰ、Ⅱ、Ⅲ、Ⅳ段床层催化剂进行升温、吹净;该间接升温系统较直接升温系统,有效避免了油烟及燃烧不完全的炭黑、燃烧产生的水分对催化剂活性、强度的影响,较好地保护了催化剂,在制酸装置中得到广泛运用。但空气间接升温系统中空气预热器因使用工况恶劣、受材料耐温性能、工艺控制操作等因素影响,常发生高温烟气侧管板、换热管、耐火材料衬里、套管损坏失效问题。本文就800 kt/a 硫磺制酸装置所使用空气预热器失效原因分析,改进、措施制定进行研究、探讨。

1 间接升温工艺及空气预热器

1.1 间接升温工艺

二期800 kt/a 硫磺制酸装置转化催化剂升温、吹净采用了间接升温工艺,为硫酸生产转化工序提供转化器开车、停车吹净所需干燥热空气;其工艺为燃烧风机提供的5 kPa 空气和2.5 MPa 的柴油通过燃烧器在燃烧炉雾化、混合充分燃烧,并在掺冷风机产生的掺冷风的掺混下,将进入空气预热器下气室的热烟气温度控制在680℃以下。燃烧产生的热烟气通过空气预热器换热管管程同壳程来自干燥塔80℃的干燥空气进行逆流换热;换热降温后250℃热烟气从设备顶部烟囱排出,换热升温至450℃的干燥空气,分别进入到转化器Ⅰ、Ⅱ、Ⅲ、Ⅳ催化剂床层进行升温或吹净,满足工艺需求;转化升温结束时,系统转入投料生产前,须关闭进入转化器Ⅰ至Ⅳ段床层的阀门并插入盲板防止蝶阀阀门存在的内漏;装置停车大修,转化吹净时,须抽出Ⅰ至Ⅳ段盲板,并开启阀门,用升温的干燥热空气对床层吹净。

1.2 空气预热器设备概况

空气预热器设备是间接升温系统里的关键核心设备,设备尺寸为Φ3 900×19 200 mm,换热面积F=2 315 m2,结构形式为圆柱立式低阻、高效碟环折流板管壳换热器,其管程下气室同燃烧炉连接,热烟气进口温度680℃,出口排空烟气温度250℃;壳程进口80℃的干燥冷空气从上管板中心进气,逆流换热至450℃从下管板上方侧向出气。为防止进口高温烟气对设备材料性能的影响,下管板及中心筒支撑材质选用了0Cr19Ni10奥氏体不锈钢,下气室及中心筒支撑采用了GG-0.6硅藻土隔热耐火砖和LZ-55高铝耐火砖结构;下管板下方设置有δ=100 mm 的耐火浇筑料,同时下管板换热管进口设置有Φ58×160 mm 莫来石刚玉套管,使热烟气进入换热管后能有效传热给干燥空气,有效降低管板、换热管、焊接接头温度,避免热冲击对设备造成的影响。

2 空气预热器设备使用中存在的问题

空气预热器设备于2013年12月投入使用,最近一次使用时间为2022年10月18日二期硫酸装置大修后装置恢复开车转化升温使用;二期装置恢复开车后,发现放空气预热器排放烟囱出口有白色SO2、SO3气体逸出异常现象,壳程排污排除冷凝酸和SO2、SO3白色气体。为进一步排查设备缺陷原因,对空气预热器设备管程上下气室人孔进行拆卸,对上下管板、换热管进行检查,发现下管板刚玉套管、耐火材料出现大面积脱落、破碎损坏失效;其次下管板中心支承柱耐火砖衬里坍塌脱落。

拆除下管板莫来石刚玉套管、耐火材料,进一步检查,发现管板断裂部位存在2处,断裂面尺寸为300 mm×10 mm,部分换热管在管口部位附近呈环状断裂、蠕化变形、经清点换热管断裂缺陷数量119根,占总换热管比例9%。

空气预热器已不具备使用功能,需进行设备失效原因分析,制定措施修复设备,满足后续生产工艺要求。

3 原因分析、查找

针对空气预热器排空烟囱有SO2、SO3气体,壳程排除冷凝酸和SO2、SO3白色气体,下管板莫来石刚玉套管、耐火材料出现大面积脱落、破碎,下管板、换热管断裂、蠕化现象,结合操作运行数据情况,进行讨论分析,造成问题的原因如下。

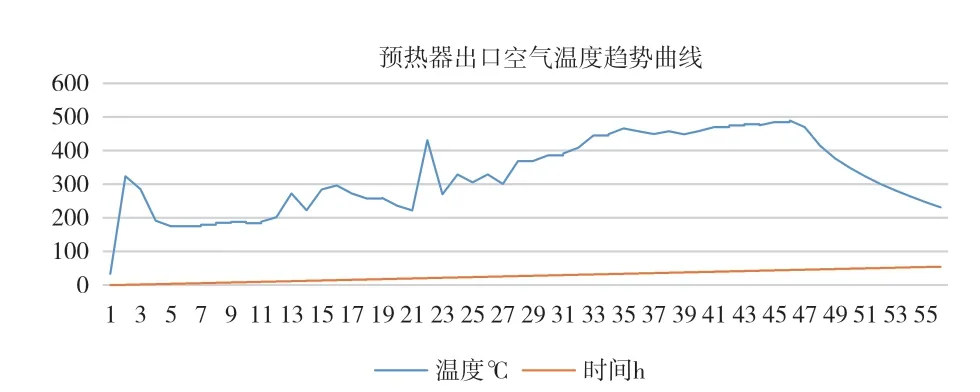

3.1 空气预热器超温运行

换热管、管板损坏的直接原因是超温导致;由于超温,空气预热器的主要部件管板、换热管、中心筒支撑等金属材料蠕变加速、强度下降、应力腐蚀,最终金属材料失效。换热管材质为20G 渗铝管,在GB/T 5310—2017《高压锅炉用无缝钢管》标准中查阅到20G 材料,其使用温度不超过450℃;管板材质为06Cr19Ni10 奥氏体不锈钢,在GB 150.2—2011《压力容器第2部分:材料》中查阅到06Cr19Ni10奥氏体不锈钢材料,其使用温度不宜超过700℃。当换热管、管板温度超过其耐温极限,将产生热应力集中及内应力不均匀分布,从而造成换热管蠕化、断口、焊接接头脱焊、管板变形、断裂问题。为进一步验证此观点,查阅调取了2022年10月18日—10月22日转化升温预热器入口热烟气温度趋势曲线、预热器出口空气温度趋势曲线详见附图1、图2所示。

图1 预热器入口热烟气温度趋势曲线

图2 预热器出口空气温度趋势曲线

从图1和图2可以看出,本次升温操作,预热器入口热烟气温度最大操作至755.19℃,大于工艺操作规程680℃要求;出口空气温度最大到了499.99℃,同样大于工艺操作规程450℃要求。

3.2 空气预热器升温、降温速率过快

空气预热器由于初始、停炉等环节的升温、降温速率过快,材料线性热膨胀、收缩量大、耐火材料和金属材料线性膨胀差异,势必造成管板、换热管、中心筒、耐火材料受热不均,部件内应力大,造成耐火材料脱落、管板变形断裂、换热管断裂失效问题。查看2022年10月18日—10月22日空气预热器升温曲线时,发现升温初期、停炉降温速率较快异常曲线。升温初期,2022年10月18日18:16空气预热器进口温度19.27℃、19:18 分443.86℃,升温速率412℃/h;停炉后的降温,2022年10月20日17:27空气预热器进口温度754.14℃,18:36 分189.52℃,降温速率491℃/h;从上可看出,空气预热器开始升温、停炉时,入口热烟气温度升温、降温速率均超100℃/h 要求。

3.3 下气室耐火衬里施工存在缺陷

空气预热器热烟气进口原设计在下管板进气侧设置有100 mm 厚的NL-60黏土结合耐火浇注料和莫来石刚玉套管以隔热防护管板和换热管。拆除失效耐火材料、莫来石刚玉套管时,发现预热器下管板隔热防护结构中缺失Φ2.24-304不锈钢丝,在施工时未严格按图纸施工;Φ2.24-304不锈钢丝的缺失,使耐火浇筑料的黏结强度降低,当空气预热器超温运行、升温、降温速率过快,内应力导致管板、换热管、中心支撑筒的受热应力形变时,耐火材料、莫来石刚玉套管很容易脱落;管板、换热管、中心支撑筒一旦失去隔热防护层,部件局部处于高温裸烧,将进一步加剧管板、换热管的失效。

3.4 烟气露点冷凝酸,造成管板、换热管的晶间化学腐蚀

装置恢复开车后,发现放空气预热器排放烟囱出口有白色SO2、SO3气体逸出异常现象,壳程排污排除冷凝酸和SO2、SO3白色气体。经过排查为预热器出口进入转化器热空气阀门内漏,盲板插入法兰密封面不到位、盲板缺陷,导致高温SO2、SO3气体从转化器内倒流进入预热器壳程,一部分420℃高温SO2、SO3气体在流动过程中降温,低于烟气露点温度150℃时会形成冷凝酸,并在下管板上积液;一部分SO2、SO3气体从已经断裂失效的管板、换热管逸出,并顺着换热管管程上升在烟囱排出,排出过程形成的冷凝酸顺管壁下流,并汇集至下管板上。烟气露点冷凝酸的形成,造成管板、换热管的晶间化学腐蚀,当受到应力作用时,即会沿晶界断裂、强度几乎完全消失,从而造成管板、换热管失效。

4 改进措施

根据空气预热器设备在使用中出现的失效问题,通过管理措施、技术措施的改进,消除存在隐患,进一步保障设备的稳定长周期运行。具体的改进措施如下。

1)根据空气预热器设备结构、材料性能,在满足转化升温、吹净工艺需求时,评审修订工艺操作规程,进一步明确空气预热器工艺指标,杜绝设备超温运行,控制空气预热器入口热烟气温度≤680℃、空气预热器出口热空气温度≤450℃。

2)在DSC 操作系统增设空气预热器入口热烟气温度、空气预热器出口热空气温度高报警及趋势图,便于操作人员及时调整及历史数据查阅。当空气预热器入口热烟气温度超680℃高报警时,操作人员可及时调整减少燃烧炉柴油量、增加二次掺冷风机风量;空气预热器出口热空气温度450℃高报警时,操作人员可调整增加干燥冷空气量或调节二次冷激风量。

3)为进一步对空气预热器升温、降温速率控制,避免设备骤冷骤热产生应力损坏,绘制空气预热器升温、降温曲线指导操作人员,空气预热器升温、降温速率按≤100℃/h 控制;在燃烧炉点火升温时,选用匹配升温曲线的油枪喷头及喷油量;升温结束,降温速率重点控制停油后的降温速率,可通过风机风门调整冷却风量,避免骤冷降温。

4)严格检修施工管理,优化下管板进气侧耐火材料内的不锈钢丝网的设置,在L 型爪钉上点焊设置横纵Φ2.24不锈钢丝,增加耐火浇筑料强度,防止耐火浇筑料的冷热交变引起的剥落。

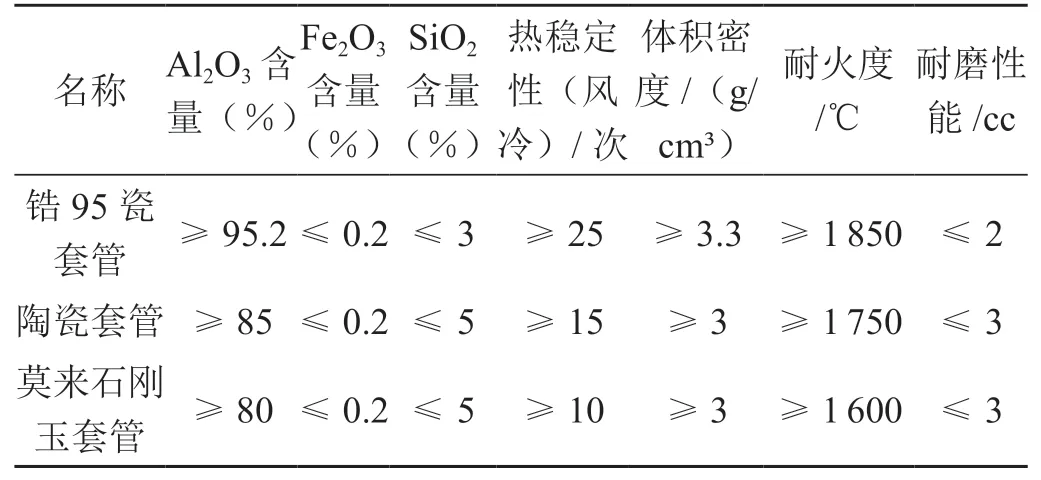

5)对前期使用的抗热冲击能力低、容易破碎的莫来石刚玉套管,借鉴火管锅炉套管使用经验,对几种套管的理化指标进行比较,重新选型见表1。

表1 几种常见套管理化性能对比表

提高套管质量等级,选用锆95瓷套管,防止因套管碎裂后引起的换热管部件过热损坏。

6)下管板中心筒支撑在修复实施耐火砖隔热衬里施工后,在耐火砖衬里外圆周设置圆柱形304不锈钢扁铁制作的防护笼,防止使用中耐火砖的松动、脱落问题,加强中心支撑筒的防护。

7)为防止冷凝酸产生的金属材料晶间化学腐蚀,进行了以下改进:转化烟气泄漏倒流至空气预热器壳程的冷凝酸腐蚀,转化蝶阀的选型,选择三偏心硬质合金密封结构、零泄漏率、质量可靠的蝶阀;转化升温结束后,盲板的抽插,使用3 mm 304不锈钢盲板,注意检查板面是否存在缺陷;其次原安装盲板时高温气体对石棉垫片产生的热卷曲密封不到位现象,由原石棉垫改为金属缠绕垫,确保密封有效;另外加强干燥塔丝网除沫器的检查、维护,确保干燥后进入预热器的冷空气无冷凝酸,使用完预热器设备及时进行排污检查。

8)预热器堵漏检修作业时,冷凝酸在设备内会生产以下化学反应:

预热器壳程内会有氢气、硫化氢气体,检修时存在闪爆风险,需在壳程冷空气入口管最高点设置气体检测分析、排放置换口;该气体检测、置换口的开设采用水刀切割工艺,以保障作业的安全。

5 结束语

空气预热器设备在间接升温系统中故障较多,普遍使用不好,通过空气预热器损坏失效原因分析,并采取合理防范措施,有效避免空气预热器设备的非正常损坏,进一步保障了硫酸装置转化系统开、停车升温与吹净工艺需求。但针对该设备的失效情况的不同,仍需进一步研究、讨论、改进。