大藤峡水利枢纽工程二期围堰防渗墙工期及施工方案设计

程振,张新荣

(中水东北勘测设计研究有限责任公司,吉林长春130021)

1 概况

大藤峡水利枢纽工程是珠江流域综合治理开发的关键工程,也是红水河水电基地的重要组成部分,是以防洪、航运、发电和水资源配置为主,结合灌溉等综合利用的工程,不仅具有公益性效益,而且具有可观的发电效益。

工程分两期导流,一期导流先围左岸,由束窄后的右岸河床过流;二期导流围右岸,由一期建成的20 孔泄流低孔、1 孔泄流高孔过流。二期围堰是大藤峡水利枢纽工程最重要的临时建筑物之一,二期上、下游围堰均采用塑性混凝土防渗墙的防渗结构形式,墙厚1.0 m,墙底嵌入弱风化岩石1.0 m。二期上、下游围堰防渗墙工程量共计9 849 m2,具有工期紧、成墙造孔难度大、施工强度高等技术特点,它的设计与施工也是大藤峡水利枢纽工程的重大关键技术项目之一。

2 施工技术特点

二期围堰从2019 年10 月初开始截流戗堤预进占施工,至2020 年4 月填筑完成,二期围堰工程施工总工期为7 个月[1]。二期围堰施工进度关键线路:戗堤进占—大江截流—防渗墙施工—挡大汛堰体填筑。

防渗墙施工的主要特点:1)堰基基岩裸露,多为含泥细砂岩、泥岩及泥质粉砂岩,岩石硬度相对较低,河床部位岩体呈弱风化状态;2)防渗墙体大部分位于水下抛填的堰体中,抛填水深10.0~28.0 m,密实度难以控制,对防渗墙受力及造孔的孔壁稳定不利,施工中极易产生孔壁坍塌;3)防渗墙施工工期紧,施工强度高,平均月成墙面积需超过3 300 m2。

3 施工工期安排

在二期上、下游挡枯水期围堰堰体填筑进占过程中,防渗墙施工平台陆续形成,为早日进行防渗墙施工,根据挡枯水期围堰堰体填筑进占的进度安排,上、下游围堰防渗墙施工平台分3 区布置,各施工分区防渗墙施工时段安排见表1。

4 施工方案设计

4.1 槽孔建造施工方案

防渗墙成槽施工方法有钻劈法、钻抓法、抓取法及铣削法。根据该工程成墙的地质条件及工期要求,由于钻劈法效率较低,不予考虑。铣削法施工速度快、自动化程度高,在100 MPa 以下岩层中适应性良好,但国内机械数量少,成墙单价相对较高,因此也不予考虑。抓取法成槽效率高,但槽孔斜率的控制相对困难,钻抓法主孔可以起到导向作用,使槽孔斜率易于控制,成槽质量较好,因此,槽孔建造方法推荐钻抓法[2]。

4.1.1 钻抓法成槽槽段划分

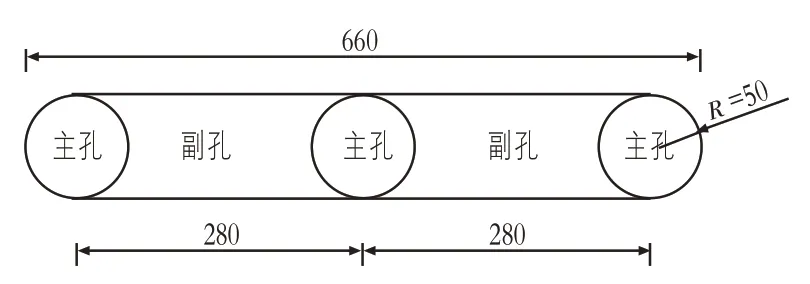

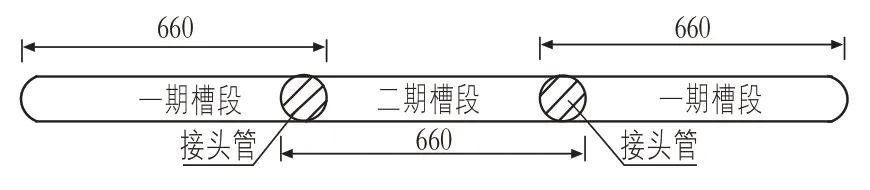

二期围堰钻抓法成槽施工方案中,一、二期槽段长度均为6.6 m,一、二期共用接头管处主孔,槽孔具体布置见图1,一、二期槽布置见图2。

图1 钻抓法槽孔布置图(单位:cm)

图2 钻抓法一二期槽布置图(单位:cm)

4.1.2 施工机械设备配套选型

钻抓法成槽每3 槽共用1 套机组,每套机组配备1 台SG40 液压抓斗、1 台旋挖钻机、6 台CZ-30冲击反循环钻机,具体可根据施工分区长度及进度要求确定机组套数。

4.1.3 槽孔建造施工方法

1)每槽段采用2 台CZ-30 冲击反循环钻机同时钻凿两侧边主孔,并一次性钻凿进入弱风化基岩1.0 m 处,采用旋挖钻机在砂砾石填筑体内钻中间主孔。由于旋挖机工效较高,可以在冲击钻钻凿两侧边主孔时依次完成3个槽段中间主孔的施工。

2)采用1 台SG40 液压抓斗依次抓取3 个槽段的副孔至基岩面。

3)每槽段采用2 台CZ-30 冲击反循环钻机钻凿基岩内槽孔,基岩内槽孔由2 个主孔、1 个副孔及4 个小墙组成,可分4 次钻凿完成。

由于一、二期槽孔无法同时施工,根据槽段划分及设备配套成果,并考虑施工设备外形尺寸,槽孔建造施工顺序为先施工一期槽,后施工二期槽。

4.2 槽孔建造耗时分析及设备数量

4.2.1 施工机械生产能力分析

考虑基岩以上墙体在砂砾石心墙中形成,成墙部位要求砂砾石填筑体粒径在15 cm 以下,砂砾石填筑体可采用SG40 液压抓斗抓取成槽,SG40液压抓斗抓取砂砾石效率可达200 m2/(台·d)。

该工程防渗墙下部基岩为粉砂岩、泥质粉砂岩,防渗墙嵌入弱风化基岩2.0 m。考虑围堰基础岩石硬度相对较软,CZ-30 冲击反循环钻机钻凿岩石孔功效为2 m/d,钻凿砂砾石孔的功效为15~20 m/d;旋挖机钻砂砾石孔的功效为10 m/h。

4.2.2 施工耗时分析

二期上游围堰防渗墙总长279.0 m,成墙面积4 063 m2,平均墙深14.5 m。根据防渗墙成槽施工方法成果,各施工工序耗时如下:1)钻凿两侧边主孔耗时为1.5 d,其中,钻凿砂砾石孔、岩石孔分别需要1.0,1.5 d,旋挖机可同时完成3 个槽段的主孔施工,不占用直线工期;2)液压抓斗抓取每槽段副孔耗时0.5 d,第1,2,3 个槽段占用工期分别为0.5,1.0,1.5 d;3)3 个槽段同时进行基岩内槽孔建造,先钻凿2 个主孔耗时0.5 d,然后钻凿副孔耗时0.5 d,4 个小墙分2 次钻凿耗时1.0 d。

根据上述防渗墙成槽各工序耗时分析,第1,2,3 个槽段开挖需要耗时分别为4.0,4.5,5.0 d,完成3 个槽段共计需要13.5 d。

4.2.3 槽孔建造施工机械设备数量计算

1)上游围堰

根据施工分区成果及槽孔建造施工方法,二期上游围堰防渗墙施工1 区共计12 个槽段,一、二期槽各6 个,均分两序进行施工,每序均为3 个,可配备1 套机组;2 区共计14 个槽段,一、二期槽各7个,均分两序进行施工,其中,Ⅰ序槽为4 个、Ⅱ序槽为3 个,可配备1 套机组,额外再配备1 台液压抓斗及2 台冲击反循环钻机;3 区共计24 个槽段,一、二期槽各12 个,分两序进行施工,每序均为6个,可配备2 套机组。

根据上述防渗墙成槽各施工区设备需要量,二期上游围堰施工3 区设备投入量最大,因此,按施工3 区进行设备总量计算。施工考虑备用设备,则二期上游围堰施工配备SG40 液压抓斗3 台(1 台备用)、CZ-30 冲击反循环钻机14 台(2 台备用)、旋挖钻机2 台(1 台备用)。

2)下游围堰

据施工分区成果及槽孔建造施工方法,二期下游围堰防渗墙施工1,2 区各18 个槽段,每区的一、二期槽各9 个,每期槽均分两序进行施工,其中,Ⅰ序槽为5 个、Ⅱ序槽为4 个,1,2 区可配备1套机组,额外再配备1 台液压抓斗及4 台冲击反循环钻机;3 区共计28 个槽段,一、二期槽各14 个,均分两序进行施工,每序均为7 个,可配备2 套机组,额外再配备1 台液压抓斗及2 台冲击反循环钻机。

根据上述防渗墙成槽工期分析成果,二期下游围堰施工3 区设备投入量最大,因此,按施工3区进行设备总量计算,考虑备用设备与上游围堰共用,则下游围堰配备SG40 液压抓斗3 台、CZF-1200 冲击反循环钻机14 台、旋挖钻机1 台。

4.3 成墙施工

塑性混凝土浇筑采用直升导管法,导管的装拆和料斗的提升由汽车吊配合进行。根据槽段尺寸,每槽段布设2 套导管,在每套导管的顶部和底节管以上设置0.5~1.0 m 的短管。导管采用法兰连接,做到密封可靠,导管应布置在该槽段控制范围的最低处,导管下设完毕后,底口距槽底控制在15~25 cm。浇筑过程必须连续进行,并保证混凝土面上升速度不小于2 m/h,导管埋入混凝土内应在2.0~6.0 m 范围内。混凝土面应均匀上升,高差应控制在0.5 m 以内[3]。浇筑混凝土时,做好测量、观察记录。一旦发生堵管,可利用汽车吊上下反复提升导管进行抖动来疏通导管;如果无效,可在导管埋深允许的高度下提升导管,利用混凝土的压力差降低混凝土的流出阻力,达到疏通导管的目的[4]。当以上方法均无效时,可考虑重新下设另一套导管,新下设的导管底部应完全插入混凝土面以下,然后用小抽筒将导管内的泥浆抽吸干净,方可继续进行混凝土的浇筑。

4.4 施工工期可行性分析

根据防渗墙施工成果,按最大施工设备投入量,完成每个防渗墙施工分区的净工期为20.0 d,则二期上、下游围堰防渗墙施工总净工期为2 个月。考虑施工过程中的各种不确定因素对施工连续性的干扰,尤其是上、下游围堰防渗墙施工3 区的施工工期最为紧张,应对突发情况的抗风险能力较弱。为增加防渗墙工期的抗风险能力,防渗墙施工3 区需要在净施工耗时的基础上延长工期。在保证上、下游围堰度汛要求的前提下,考虑将防渗墙工期延长1 个月,调整后防渗墙工期为2019 年11 月至2020 年1 月,总工期为3 个月。

5 结语

大藤峡水利枢纽工程于2019 年10 月30 日实现大江截流,2020 年1 月完成防渗墙施工,有效保证了二期围堰挡水发电。防渗墙施工采用钻抓法槽段分期施工,且在有效工期2个月的基础上,将总工期调整为3 个月,增强了施工过程中应对突发状况的抗风险能力,避免了各种不确定因素对施工连续性的干扰,为混凝土防渗墙施工积累了经验,为类似工程提供了参考,具有推广应用价值。