机械钻孔中的短槽孔加工技术

靳 晔

(东莞市五株电子科技有限公司,广东 东莞 523290)

机械钻孔中的短槽孔加工技术

靳 晔

(东莞市五株电子科技有限公司,广东 东莞 523290)

短槽与超短槽的加工一直以来都是机械钻孔的难点之一,许多公司不得不通过减少钻孔叠板数、补钻或分步钻等方式来满足短槽的加工质量,但这些加工方式都会较大地降低钻孔效率与产能。文章对影响槽孔加工的不良因素进行了多方面的分析,针对机械钻孔的特点与刀具的选用等方面进行了研究,并通过实验找到了一种有效改善并提高槽孔质量的工艺方法。

短槽孔;超短槽孔;预钻孔;槽刀;铣刀

随着电子通讯产品日益向多功能化、小型化、轻量化的趋势发展,相应的印制线路板的的布线密度与孔密度越来越高,并伴随着客户设计的多元化及对品质要求的不断提高,直接导致印制线路板上对应的各种类型的槽孔也越来越多,孔径也越来越小,如长槽孔、短槽孔、超短槽孔、异形槽孔等,加工难度也越发的高。本文就是针对公司前段时间客户投诉的槽孔质量问题进行了多角度的分析与研究,并做了大量的实验进行论证,基本解决了困扰公司槽孔质量问题的技术难题。

1 名词解释

长槽孔:长度L>2倍孔径D(图1),由于长槽孔的制作比较简单,加工出来的槽孔质量也没有问题,所以本文对长槽孔不做过多描述。

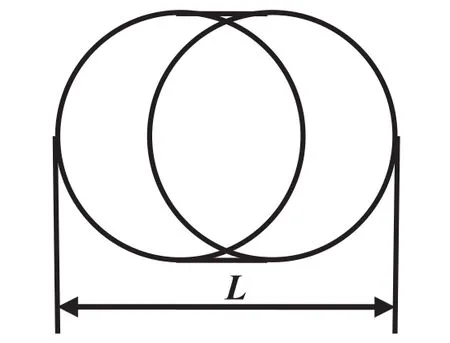

短槽孔:1.5倍孔径D≤长度L≤2倍孔径D(图2)。

超短槽孔:长度L<1.5倍孔径D(图3)。

预钻孔:钻(超)短槽孔前先在槽两端钻出的导向孔(图4)。

图1 长槽孔

图2 短槽孔

图3 超短槽孔

图4 AB为短槽孔的预钻孔

2 槽孔分析

2.1 短槽孔力学分析

在没有预钻孔的情况下,由于钻机主轴的旋转方向为顺时针方向,因此加工短槽时刀具将受到不对称的反作用力,图5为几个特殊点的受力情况,也就造成了图6的钻槽结果。

图5 短槽受力图解

图6 钻槽结果

2.2 钻带编程对槽孔的影响

工程人员编写钻带的习惯与规则对短槽孔的制作有很大的影响,现说明如下:

(1)从起点到终点依顺序按一定的设计间隔进行加工,如图7,此方法经实验后发现并不能解决短槽孔倾斜与槽变短的问题,故予以放弃。

(2)采用跳孔的方式手工输入程式,此方法对编程人员的要求比较高,且容易出错,本文也不做更多讨论。

(3)利用G85程式从左至右、从下至上加工槽孔,这是最普遍的编程方式。

(4)编程时在钻槽前先制作预钻孔,如图4,预钻孔的目的是保障槽孔的准直度及后续加工的受力均匀。本文就是结合C与D两点来设计短槽孔的加工。

(5)针对短槽孔倾斜与槽变短的问题,有的公司的技术人员在实验的基础上会在编程时进行预偏与加长设计,如预偏2°~ 5°或预偏0.05 mm ~ 0.125 mm、加长0.05 mm ~ 0.2 mm进行补偿设计,但这种方法需要两方面的前提条件,一是加工时钻机选择的象限必须是固定不变的,二是多单元设计时必须一一对应进行平移。如果无法做到此两点,钻出的槽孔反而会适得其反。本文亦不做更多讨论。

图7 顺序钻槽方式

2.3 钻机设备对槽孔的影响

不同品牌的钻机由于其内在设计的差异,也会对加工槽孔的结果有比较大的差异,这里就不具体说明了。但需要指出的是,钻机内都有一个槽孔密度设置指令NIB,NIB越小表明钻槽密度越大,钻孔次数越多,一般而言,NIB设置在0.003~0.010之间。

2.4 刀具对槽孔的影响

钻小槽时,尤其是加工短槽时,如0.6 mm×1.05 mm的槽孔,如果使用普通钻咀,不仅断钻会很多,同时也会导致钻出的槽孔完全变形,呈现狗牙状,完全无法接受。因此,现在钻槽孔时都会选用专用的槽刀进行加工,目前市场上的槽刀品牌非常多,可以通过实验来寻求对本公司适合的槽刀。这里需要指出的是,有的公司为了改善短槽孔的质量,会选用较短刃长的槽刀,如此直接的后果就是钻孔叠数的减少与槽刀翻磨次数的降低,钻孔产能降低与成本增加的双重压力也使得我们放弃了此项选择。

2.5 钻孔方式对槽孔的影响

钻孔参数(下刀速、转速、退刀速等)、钻孔叠数、板厚等对槽孔的质量都会产生一定的影响,但我们经过DOE实验表明,钻孔参数的改变对槽孔的质量改善效果不是很明显,而减少钻孔叠数将会直接导致钻孔产能的降低,也是我们不能接受的。

另外,还有一种改善短槽质量的钻孔方式,即用小一号的槽刀先将槽钻一遍,然后用目标直径的槽刀再加工一遍,这样也可提高并改善短槽的质量,但由于加工一趟板的周期相应延长,我们最终放弃了此项选择。

3 槽孔实验方案

在前期积累的多次实验结果的基础上,为了使槽孔加工能够更具代表性,我们选择了较高难度的槽孔设计尺寸,同时本着尽量简单化的原则,我们对钻槽程序做了优化,并最终选择了如下方案。

(1)槽孔设计尺寸:0.5 mm×0.8 mm(短槽),0.5 mm×0.7 mm(超短槽),0.6 mm×1.0 mm(短槽),0.6 mm×0.85 mm(超短槽),0.75 mm×1.0 mm(超短槽)。

(2)预钻孔的安排(以0.5*0.8短槽为例,其它依此类推)。

① 按(槽长/2~0.05)mm计算出第一步的预钻孔钻头直径,如0.5 mm×0.8 mm的槽,则第一步的预钻孔钻头选用¢0.35的钻头;

② 用¢0.35钻头按图4钻预钻孔,两小孔之间间隔0.05 mm;

③ 再用¢0.8铣刀按图4进行第二步的预钻孔加工;

④ 钻槽程序设计:用¢0.8槽刀、G85程式进行槽孔加工。同时针对短槽与超短槽,编程时在槽长方向分别预放0.05 mm与0.1 mm。

⑤ 刀具选择:预钻的第一步选择普通钻咀,第二步改用铣刀,钻槽时用槽刀进行加工。

⑥ 钻孔方式的选择:尽量与现行的钻孔方式一致(钻孔参数、钻孔叠数不变),以保证不会因此影响钻孔效率与产能。

⑦ 由于公司的HDI板占比很高,为了保证实验的可靠与可行性,实验中我们选取了经过板电的四层板(硬度很高),板厚1 mm,按3块/叠加工槽孔。

4 实验结果

(1)用二次元测量的槽孔数据见表1。

表1 槽孔测量数据

(2)槽孔初步分析数据见表2。

表2 槽孔数据偏差分析

(3)对槽宽进行深入分析,见图8(槽宽公差按±0.05 mm计算),从图中可以看出,槽宽与设计值的差异分布在-0.010 mm ~ 0.035 mm之间,且CPK值达到2.01,完全符合品质要求。

图8 槽宽的过程能力

(4)对槽长进行深入分析,见图9(槽长公差按±0.125 mm计),从图中可以看出,槽长与标准值的差异分布在-0.08 mm ~ 0.08 mm之间,其CPK值也达到1.48,符合品质要求,与之前其它方案试验时CPK值最高仅0.8相比得到很大改善。

图9 槽长的过程能力

仍有些许倾斜,但都在可接受的范围之内。

图10 槽形图

② 同样由于是用铣刀做预钻,在相同规格下铣刀的尺寸会比槽刀大一些,在图片中直观地反映就是槽两端比中间要稍大一些,但由针规确认后两者相差不会超过0.025 mm。

5 结论

短槽与超短槽的加工一直以来都是机械钻孔的难点之一,通过实验我们找到了一种有效改善并提高槽孔质量的工艺方法。实验中我们采用两步预钻来定位槽孔,对减少槽形变异及槽孔歪斜有很大的帮助,特别是加工那些超短槽孔时效果就更加明显。不过,铣刀在大批量使用过程中要特别注意残屑清理,一旦其排屑沟内充满残屑,则钻槽的效果将大打折扣。同时,不同的预钻位置、所选择的铣刀类型、不同的加工孔限都会在不同程度上影响槽孔的质量,需要根据实际加工情况来进一步确定。

[1]TPCA. 制程细说——钻孔,2011. TPCA. 电路板机械加工技术,2008.

[2]白蓉生. 钻头与铣刀技术——研讨会纪实[J]. 电路板资讯,4.

靳晔,工艺部高级工程师,主要负责机加工流程的工艺提升与品质改善。

(5)槽形图片如图10。

① 由于是用铣刀做预钻,铣刀的刚性决定了槽孔的准直度,由图片中可以看到,这几种槽形虽然

The technology about drilling short slots

JIN Ye

The process of short and ultrashort slots has always been one of the difficulties in mechanical drilling. Many companies have to go through reducing the stack height, re-drilling or drilling step by step to meet the short slots quality. But these methods will greatly reduce drilling efficiency and productivity. In this article, we made various analysis about the adverse factors affecting the slot, and carried out for the characteristics of mechanical drilling and tools selection and so on, and found a way to improve effectively the slot quality by experiments.

Short Slots; Ultrashort Slots; Pre-Drilled Hole; Slot Drill Bits; Router

TN41

A

1009-0096(2015)12-0016-04