金表面污染对热压焊接影响分析研究

王宝成 张文晗 李雁华(中国航天科技集团公司第九研究院第七七一研究所,陕西 西安 710600)

金表面污染对热压焊接影响分析研究

王宝成 张文晗 李雁华

(中国航天科技集团公司第九研究院第七七一研究所,陕西 西安 710600)

热压焊接是连接印制电路板的一种新兴微组装技术,在采用热压焊接方式进行的微组装过程中,金表层与金线的可靠键合是关键的质量控制点。本文解析了表贴连接盘金表面清洁度要求,提出了表面污染分析方法,引入了等离子和超声波方法对金表面进行清洗。并通过热压焊后金线拉脱试,验证了等离子清洗和超声波清洗方法的有效性。

电镀金;热压焊;表面污染;污染分析;表面清洗

热压焊接是利用超声波、热量和压力使相接触的金属间发生原子扩散形成金属间化合物,达到可靠的连接,是印制板装配的一种常见工艺方法。在采用热压焊接方式进行的电子元器件微组装过程中,金镀层与金线的可靠键合是最关键的质量控制点。在印制板电镀金工艺过程中,影响金线键合力主要因素如下:(1)金镀层表面粗糙度,主要影响键合的过程中金线和金镀层的接触面积,表面粗糙度越大,键合结合力越强,相关文献报道金面粗糙度应大于0.3 μm[1];(2)电镀金纯度,纯度低于99.9%时,金线键合的可靠性下降[2];(3)镀层结构和厚度,镍金结构优于纯金结构,一般规定镍厚不小于2.5 μm,金镀层不小于1.3 μm,若采用纯金结构,金厚不小于2.5 μm。(4)电镀金表面清洁程度,因电镀金后处理或存放不当导致金面污染使得金线键合的可靠性降低,污染严重时无法进行键合。

在影响热压焊接的因素中,金镀层表面粗糙度、纯度和镀层厚度已有文献报道,但对于金表面污染对热压焊接的影响目前尚无详细报道。本文通过相关方法验证和应用,对金表面污染检测方法和污染清洗方法进行探讨,以期提高金镀层的表面质量,提高热压焊接的可靠性。

1 表贴连接盘清洁度要求

印制板的表贴(表面贴装)连接盘可分为矩形连接盘和圆形连接盘,对表贴连接盘表面清洁的要求如表1所示[3]。

2 表贴连接盘污染分析方法

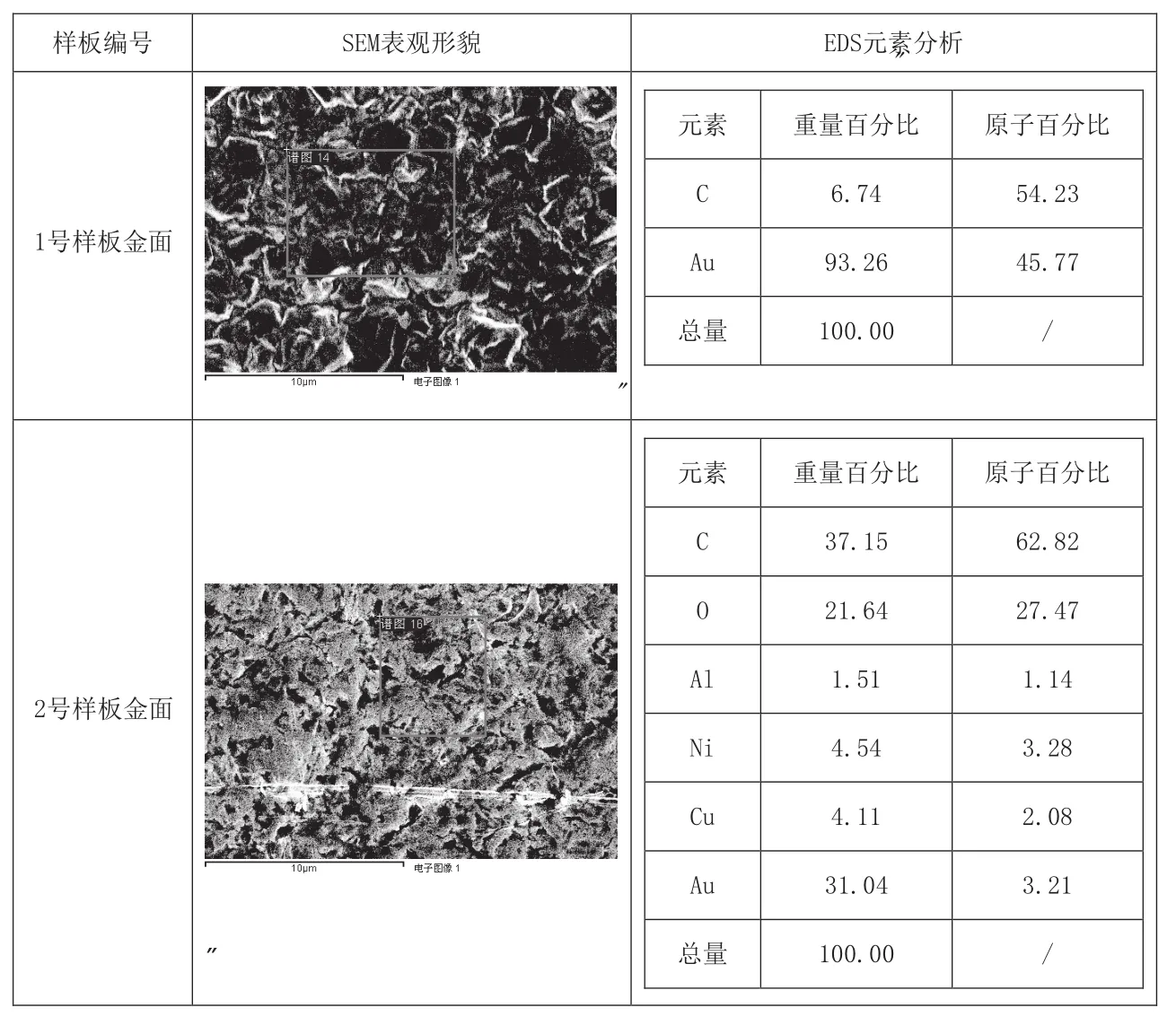

SEM(扫描电镜)和EDS(能量散射光谱)是常用的表面分析手段,其中,SEM是用于直接观察固体表面但的可有形貌,EDS可对各种物质进行定性定量分析,元陷素等缺组陷成;及分布分析,通过分析确认污染污染物的表视观的形电貌测试和元素组成,从而确定污染物的来源。表2所示为一组金面污染物的SEM和EDS示例分析。

从表2的检测结果可以看到,测试出的元素有:C、O、A l、Ni、Cu、Au等,对比正常的分析结果,测试结果中的C、O、A l三元素属于异常元素。一般情况下C元素含量在20%以内为外界环境污染所致(在取样或者检测过程中),而超过20%则为有机污染所致;O元素说明存在污染或者氧化,少量的A l元素说明金面在清洗或者保存过程中存在污染;

表1 表贴连接盘表面清洁要求

表2 SEM和EDS分析

从上述扫描结果可以看出,1号样板金面主要为Au、C元素,且C元素含量在20%以内,说明1号样板金面为非污染金面。2号样板金面除Au、Ni、Cu元素外,还含有C、O、A l等元素,并且C、O元素含量超过20%,说明存在有机污染,A l元素的存在是金面抛光过程中使用的抛光液中含有磨料A l2O3的缘故。

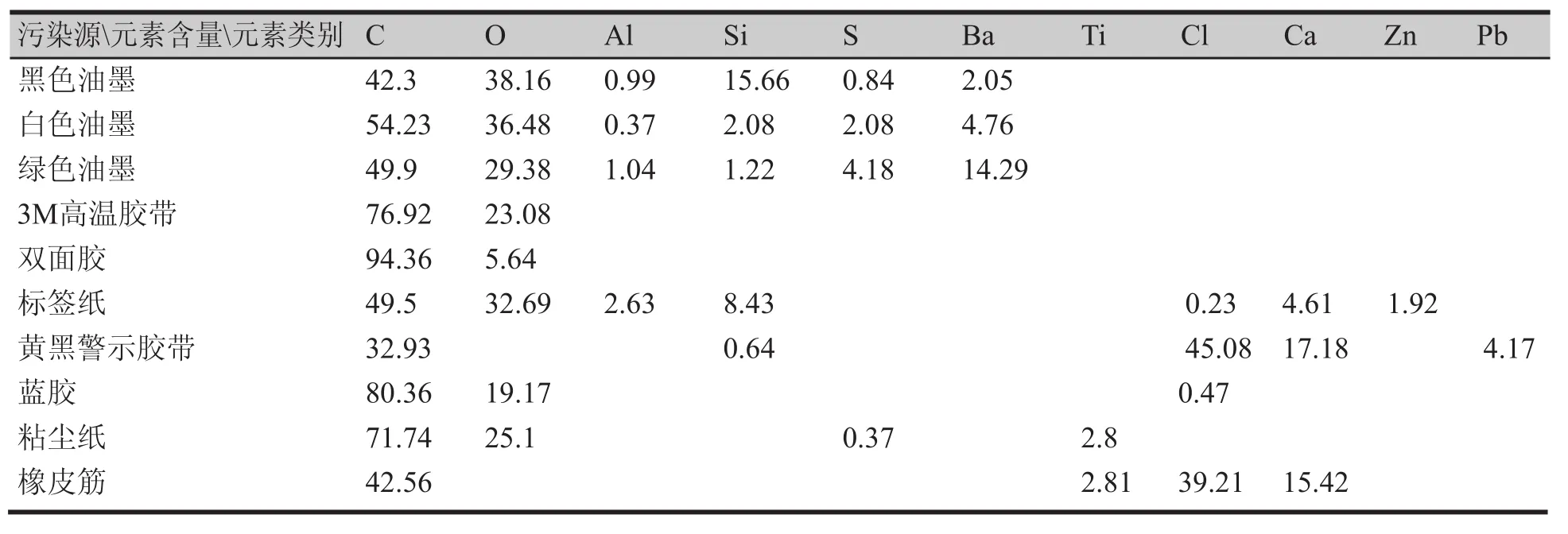

根据印制板生产种主要涉及的污染源进行元素分析,如表3所示,可以对照元素分布情况,初步判定金面污染对应的污染物。

表3 常见污染源元素分析

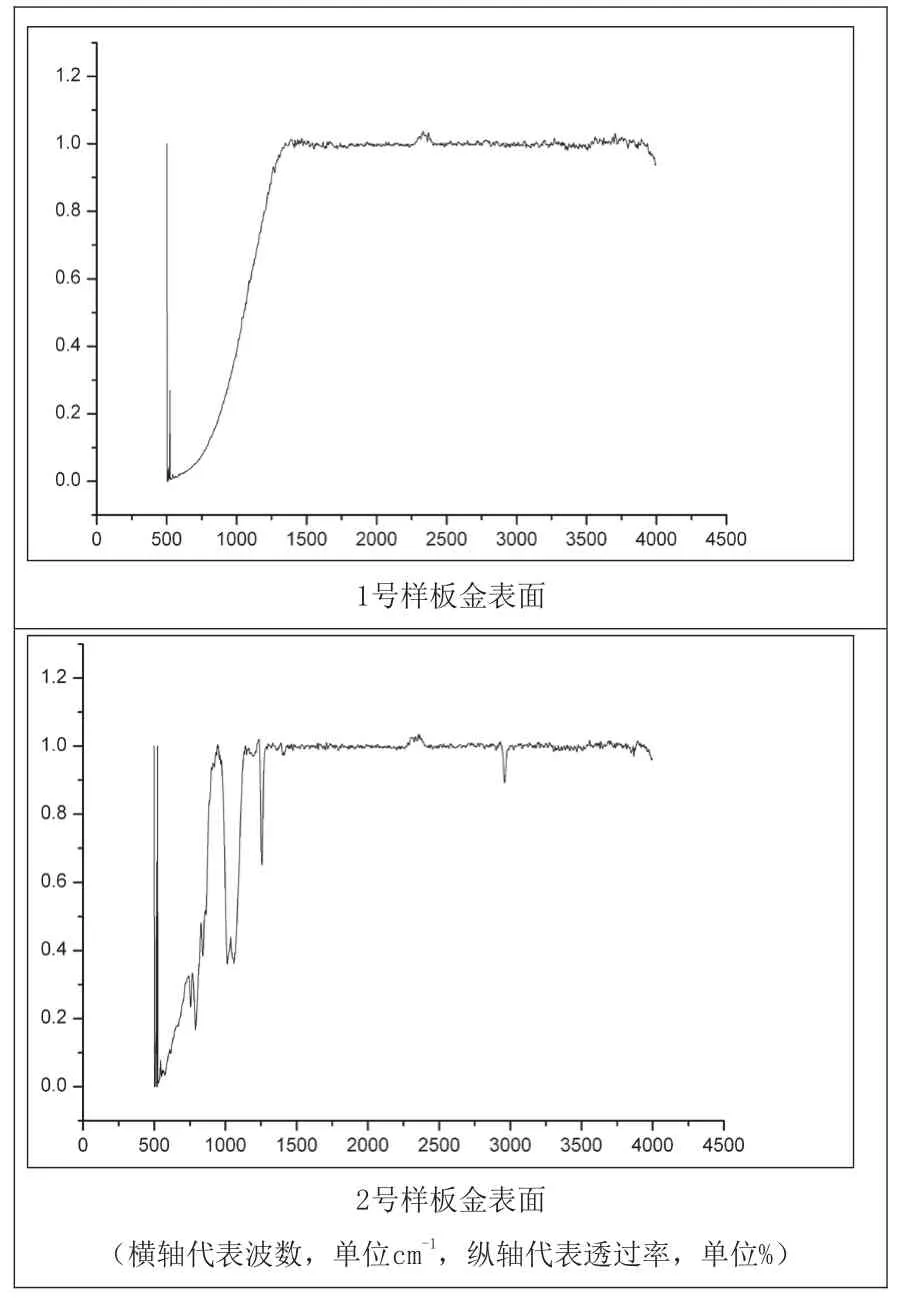

FTIR(全反射红外光谱)是对金面污染物进行分析的一种有效手段,可以用来测定物质表面有机污染物的结构信息。FTIR测定样品具有非破坏性,无需预处理等优点,对于传统透射光谱法难以处理的样品如金属表面、纤维表面等都可获得较好的红外光谱图[4]。

表4 金面污染物的FTIR图谱

从上述全反射红外光谱可以看出,1号样板金表面未检测到红外吸收峰,说明该金面未被污染,与EDS元素分析的结果吻合。2号样板金面在3100 cm-1和1300 cm-1处出现特征吸收峰,分别归属于C-H的伸缩振动和C-C共轭双键的伸缩振动,据此判断污染物中含有苯类化合物,据此可以判定污染物可能来自于高温胶带中的有机粘附层。

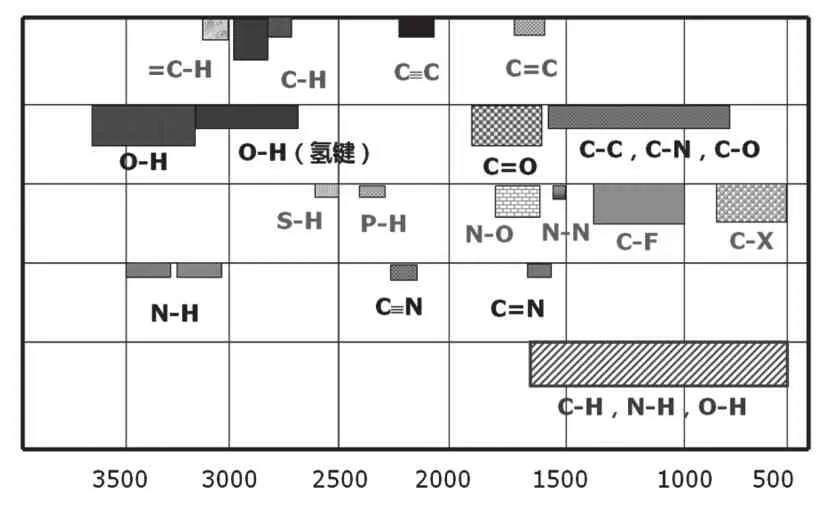

表5为常见的污染物的吸收特征峰,可以据此对污染物的化学官能团进行初步指认。

表5 FTIR图谱中化学官能团对应波数图

一般来说,对金面造成污染物质多为有机物,可以通过FTIR识别出污染物对应的有机物中的官能团(有机特征结构),从而判定污染物的来源。表4为一组金面污染物的FTIR示例分析。

3 表贴连接盘镀金后清洗方法

热压焊接是两种金属原始交界面几乎接近原子力的范围(晶格常数),通过共用电子形成了原子间的电子桥,原子之间相互扩散,产生键合,形成牢固的焊接。如果压焊界面有污染,就会阻碍金属原子的接近范围,无法产生键合。这类污染可通过采取机械处理、等离子清洗、超声波清洗等有效方式去除。所以,针对金面污染物的清洗方法也是控制金面热压焊接质量的有效手段。

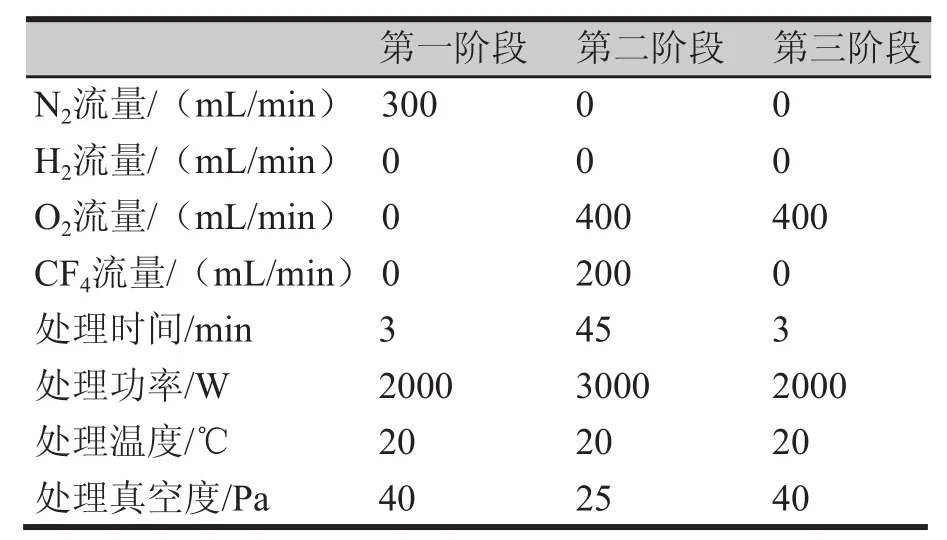

等离子清洗方法是去除弱键(以含-CH为典型基团)有机粘污,主要特点是只对表面起作用而无侵蚀内部作用,得到高清洁的表面。等离子清洗工艺参数见表6。

表6 等离子清洗工艺参数

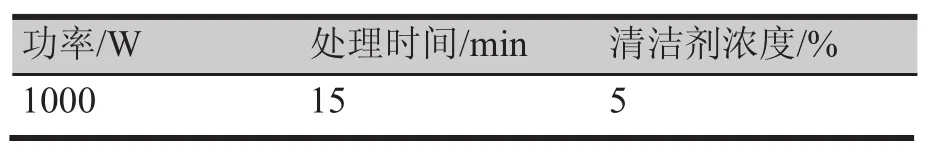

超声波清洗可以使金表面有机物与清洁溶液充分接触,促使粘污快速溶解,达到表面清洁的目的。超声波清洗工艺参数见表7。

表7 超声波清洗的工艺参数

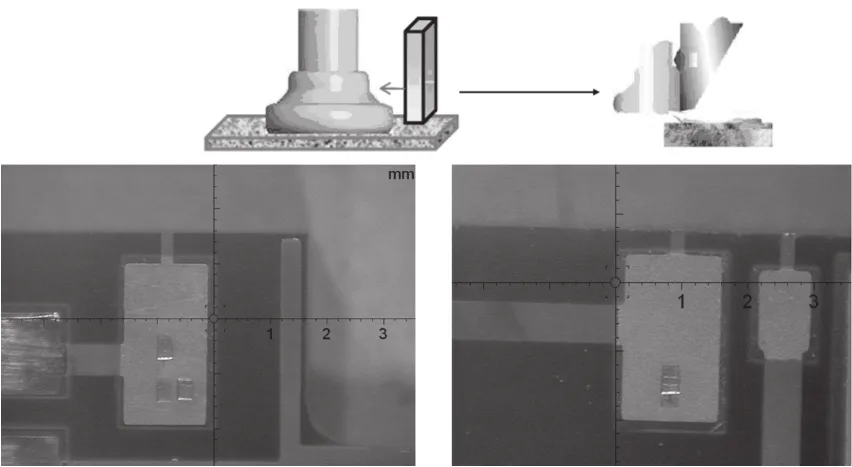

对经等离子清洗和超声波清洗的金面进行热压焊接,观察焊接点在推力作用下断裂的失效模式,依次判据热压焊接质量是否满足键合要求。通过图1可以看出,焊接点的断裂部位在金丝上,说明金丝与金镀层间键合力良好。

图1 金面热压焊接拉脱点(金带断裂)

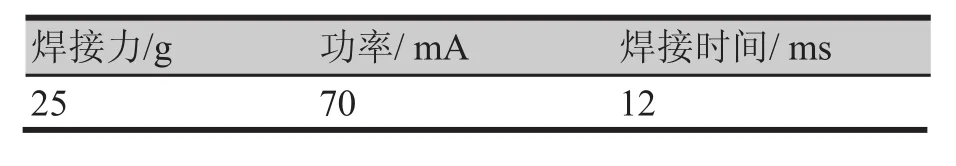

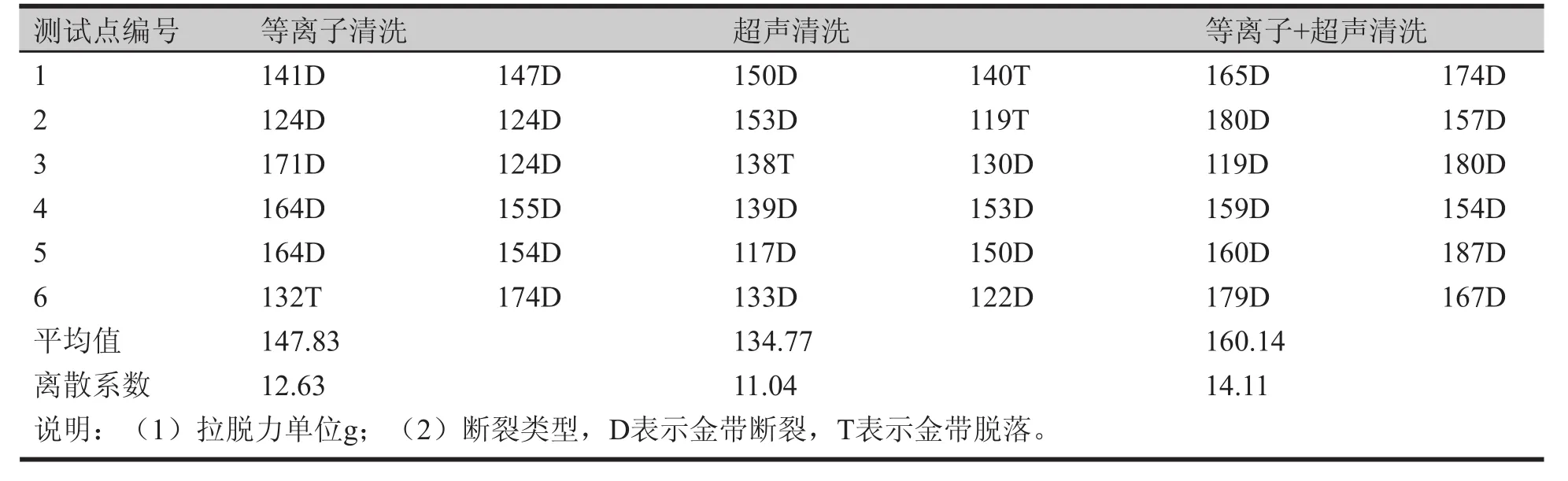

对经清洗后的金面进行超声热压焊接金丝,工艺参数见表8。

表8 热压焊接工艺参数表

热压焊接后测试金丝与金镀层的拉脱力,判断清洗的效果,测试结果参见表9。

从上表可以看出,通过清洗后的拉脱力均满足指标要求,清洗效果排序为:等离子和超声清洗组合>等离子清洗>超声波清洗。

表9 污染金面清洗后金带压焊试验数据表

4 结论

本文分析了金面污染导致热压焊接不良的原理,针对污染提供两种有效的实验分析方法,并逐一示例,制作了常见污染源的化学元素一览表供分析实验数据参考,具有一定的指导意义。经验证,采用等离子清洗和超声波清洗相结合的方法,可以

[1]田生友. 电镀Au/Ni表面形貌改善的研究[G]. 2013秋季国际PCB技术/信息论坛,2013(z1):231-237.

[2]陈飞珺. 电镀镍金板无法键合金线的失效分析[J].复旦学报(自然科学版),2012(2):154-157.

[3]陈文录. 刚性印制板通用规范,GJB362B-2009[S]. 4-5.

[4]黄红英. 傅里叶变换衰减全反射红外光谱法(ATR-FTIR)的原理与应用进展[J]. 中山大学研究生学刊(自然科学),2011(1):20-28.

王宝成,工程师,主要负责电金技术的研究工作。

Pollution effect on the gold surface welding hot analysis research

WANG Bao-cheng ZHANG Wen-han LI Yan-hua

Welding is connected w ith PCB new m icro assembly technology. M icro assembly process is carried out in the use of hot welding methods. Reliable key gold surface and gold alloy are the key points of quality control. This paper analyzes the surface degree requires for the connection of gold plate surface cleaning and the method for surface contamination, introduced the plasma and ultrasonic method for cleaning on the gold surface. Through the gold pulling test, it verifies the effectiveness of plasma cleaning and ultrasonic cleaning method.

Gold Plated; Hot Pressure Welding; Surface Contam ination; Pollution Analysis; Surface Cleaning

TN41

A

1009-0096(2015)12-0057-05