等离子去钻污参数对PCB去钻污量的影响

冯春皓(深南电路股份有限公司,广东 深圳 518117)

等离子去钻污参数对PCB去钻污量的影响

冯春皓

(深南电路股份有限公司,广东 深圳 518117)

对等离子去钻污参数进行工艺研究,通过实验评估了加工电极功率和加工时间对PCB单位面积去钻污量的影响,并研究了在一定厚径比(9.4:1)下,不同参数对去钻污量的影响。将电极功率和加工时间与PCB去钻污量进行了线性关系拟合,得到函数关系方程。最后进行了切片分析,验证了函数方程的应用范围。

等离子体;去钻污量;电极功率

等离子体是由于原子中激化的电子和分子无序运动的状态,所以具有相当高的能量,其对于任何有机材料都具有很好的蚀刻作用,随着PCB向着高密度,多元化发展,等离子体(plasma)工艺在PCB的制造中起到越来越重要的作用。

等离子工艺的最大技术特点是:它不分处理对象,可处理不同的基材,无论是金属、半导体、氧化物还是高分子材料(如聚丙烯、聚氯乙烯、据四氟乙烯、聚酰亚胺、聚酯、环氧树脂等高聚物)都可用等离子体很好地处理,因此,特别适合不耐热和不耐溶剂的基底材料。而且还可以有选择地对材料的整体、局部或复杂结构进行部分加工。

本文以孔壁的平均去钻污量为标准,通过用不同等离子体加工参数进行板件的去钻污实验研究。得出并分析了等离子去钻污参数的变化对等离子去钻污效果的影响规律,在以后的PCB加工过程中,可以根据板件的实际情况来选择合适的参数。

1 等离子去钻污原理介绍

工业上现在常用电容耦合、电感耦合和波耦合三种基本方法,在一定条件下来产生等离子体。产生的离子、自由基等高能量和高活性等离子体,被连续的冲撞和受电场作用力而加速,使其与材料表面碰撞,并破坏数微米范围以内的分子键,诱导削减一定厚度,生成凹凸表面,形成气体成分的官能团等表面的物理和化学变化,提高相应的除污、表面活化、提高镀铜粘结力等作用。

等离子体对PCB去钻污处理的方式主要有以下两种:

化学反应:利用等离子体的活性基团与要处理的物质进行一系列的化学反应,生成挥发物,进而来达成等离子体处理。

以最常用的O2/CF4体系为例:

首先O2和CF4在高频电场中分解出加速的原子与分子,在加速的同时发生碰撞,激发出电子,进而生成活性自由基,形成等离子体。反应式如式(1)~式(3)。

然后,生成的等离子体与板件的基材(或其他材料等)进行反应,生成各种易挥发气态物质。

其中,还有一个非常重要的副反应:

反应式1生成的HF气体在设备舱体内,会进一步与PCB基材内的玻纤进行反应,表现出等离子体在咬蚀基材的反应进行到一定程度后,,会相应的咬蚀掉部分突出的玻纤。这样就保证了PCB基材的树脂和玻纤能够均匀地去除掉,防止出现玻纤突出现象。

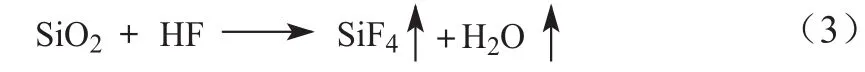

物理反应:利用正离子撞击分子表面的方式,使需要处理的物质。脱离PCB而达成处理的目的。原理如图1(Ar可以更换为其他惰性气体,如N2等)。

图1 氩离子轰击基材表面,除掉多余物质

物理反应优点:被清洁表面不留氧化物,被清洗物的化学纯净性,腐蚀作用各向异性,使表面在分子级范围内变得更加“粗糙”提升粘结特性。

物理反应缺点:对表面有很大的损害,会产生大的热效应,被清洗表面的各种不同物质选择性差,腐蚀速度较低。

化学反应优点:清洗速度较高、选择性好、对清除有机污染物比较有效。

化学反应缺点: 在表面产生氧化物。和物理反应相比较,化学反应的缺点不易克服。

根据其加工的优缺点,决定了等离子体在各个流程加工的目的不同。

无论是化学反应还是物理反应,其加工参数都会对去钻污效果有着一定的影响。本文以等离子体化学反应去钻污为例,研究了各个参数对板件钻孔后去钻污效果的影响。

2 试验设计

实验流程设计和关键说明:

下料—棕黑化—配板—层压—铣边—钻孔(按照钻孔参数指导进行加工)—铣外形(铣出试片)—等离子去钻污(采用不同方案进行加工)—孔化(不做垂直去钻污)—全板电镀—做切片观察分析。

通过称重法取得不同板厚和孔径的板件孔壁平均去钻污量。如图2所示,在板件上钻出厚径比为9.4:1,孔数不同的BGA区域,并沿周围铣槽,铣掉的试片烘干并分别称重,然后用高温胶带包裹试片四边树脂面,再嵌回板中,做等离子去钻污,模拟板件加工的真实情形。加工完毕后重新烘干并称重,结合试片的孔壁总树脂面积,可以计算试片的孔壁平均去钻污量。(为了保证测试结果均匀准确,每个试片至少重复9次,最后取平均值。)

图2 实验板设计

去钻污量为:W=W1-W2,W 1是试片在等离子加工之前的重量,W2是试片经过等离子加工后的重量。

有效加工面积:S=p DLn,其中D为钻孔孔径,L为板厚,n为钻孔数量。

则试片的单位面积去钻污量:a=W/S。

我们在实验中研究了加工时间,电极功率和去钻污有效面积等系列数据对去钻污效果的影响。等离子加工参数如表1。

表1 试验方案设计表

除了上述方案中线性变化的参数外,其他参数都按照表2进行加工。

做完等离子去钻污并得到数据后,将板件用铜丝重新绑在PCB板上,进行沉铜、电镀,然后进行切片制作,检查去钻污效果。

表2 试验方案参数表

3 实验结果和分析

对三种方案加工出的板件进行数据收集整理:

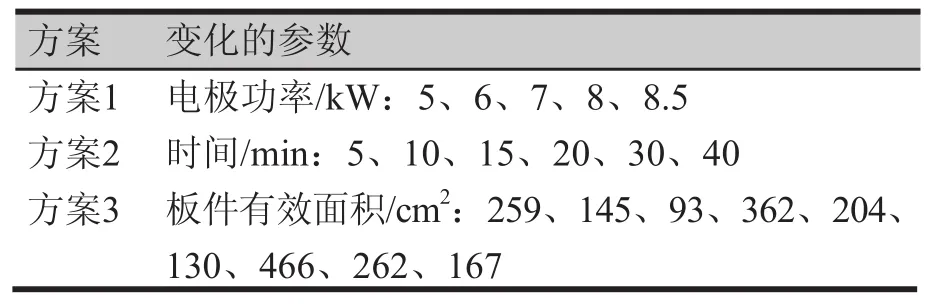

(1)电极功率对单位面积去钻污量的影响(表3)。

表3 电极功率对PCB单位面积去钻污量的影响数据

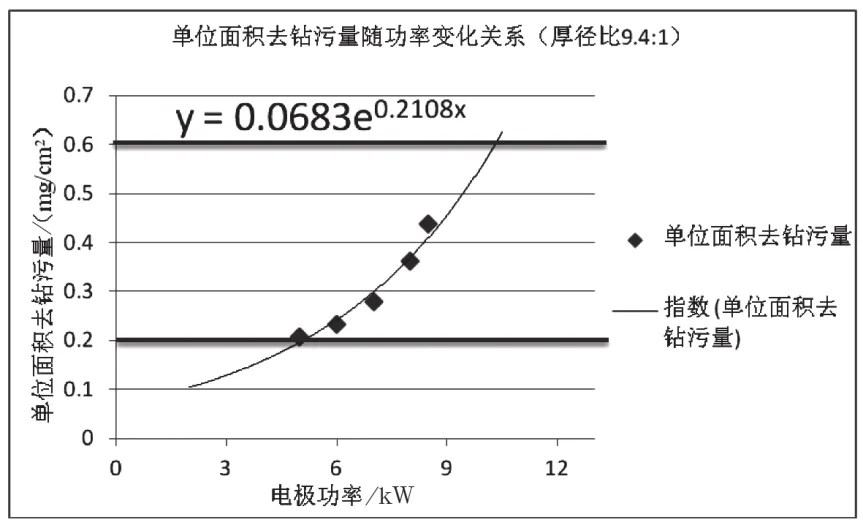

随着电极功率的变化,得到试片的单位面积去钻污量如上表显示。根据上表数据,我们做出单位面积去钻污量随电极功率的变化关系图,然后进行曲线拟合,得到了两者的相关方程式。

业界去钻污量控制在0.15 mg/cm2~ 0.6 mg/cm2,本次实验期望将去钻污量控制在0.2 mg/cm2~ 0.6 mg/cm2之间,以保证加工产品的质量稳定。

从图3中我们可以看出,在其他条件不变的情况下,单位面积去钻污量随着电极功率的变化呈指数形式的上升,不同功率下得去钻污量都在我们业界期望的区域内,证明提高电极功率,等离子去钻污的效率提升,单位面积去钻污量在期望值内。且若板件在大部分钻孔厚径比9.4:1的情况下,可以根据这一公式来控制合适的电极功率,进而控制等离子去钻污的量。

图3 单位面积去钻污量与电极功率的关系

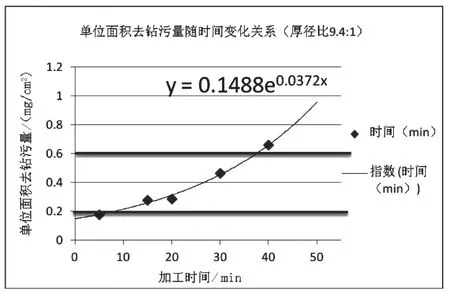

(2)加工时间对单位面积去钻污量的影响(表4)。

随着加工时间得变化,得到试片的单位面积去钻污量如上表显示。根据上表数据,我们做出单位面积去钻污量随加工时间的变化关系图,然后进行曲线拟合,得到了两者的相关方程式。

表4 加工时间对PCB单位面积去钻污量的影响数据

图4 单位面积去钻污量与加工时间的关系

从图4中可以看出,在其他条件不变的情况下,单位面积去钻污量随着加工时间的变化同样地呈指数形式的上升,但是加工时间的变化会使得PCB板单位面积的去钻污量变化较大,当加工时间为5 m in时,单位面积去钻污量仅为1.778 mg/cm2,极易导致去钻污不良,进而导致出现层间分离现象。而当加工时间为40 m in时,单位面积去钻污量为0.659 mg/cm2,超过了业界的标准0.6 mg/cm2,容易出现孔壁凹凸度不平,玻纤发白等缺陷。所以,若板件plasma加工时间能控制在(5~40)m in这一范围内,可以根据 这一公式来控制合适的加工时间,进而控制等离子去钻污的量。

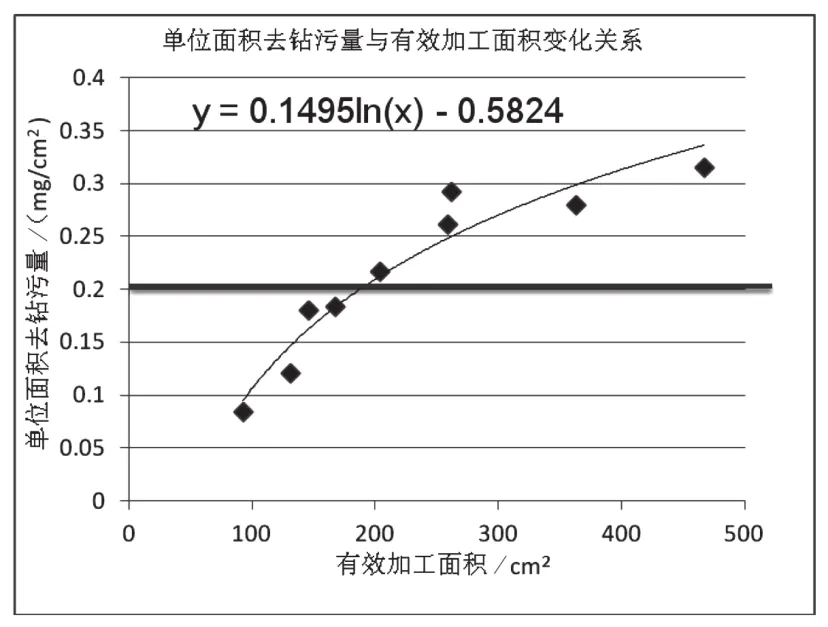

(3)板件内有效面积对单位面积去钻污量的影响(表5)。

随着板件内有效加工面积的变化,得到试片的单位面积去钻污量如表5显示。根据上表数据,我们做出单位面积去钻污量随加工时间的变化关系图,然后进行曲线拟合,得到了两者的相关方程式。

表5 有效面积对单位面积去钻污量的关系

4 总结

图5 有效加工面积对去钻污量的影响

图5是方案三的数据结果图,根据数据进行线性拟合,发现板件单位面积去钻污量与板内有效加工面积呈对数关系。当板内有效加工面积少于200 cm2时,PCB去钻污效果较差,去钻污量0.2 mg/cm2,极易出现去钻污不净,导致后续加工出现层间分离现象。所以对PCB进行plasma加工时,要根据板内的有效加工面积和钻孔厚径比来进行考虑,因为PCB厚径比对plasma去钻污效果的影响在业界已经反复研究过,在此不做赘述。

板件切片分析:

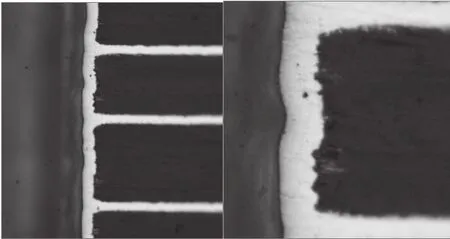

(1)加工功率对板件去钻污效果的影响。

随着加工功率的变化,板件的孔内去钻污效果良好,没有出现层间分离等现象(图6)。但是随着电极功率的增大,孔壁的凹凸度开始变大,玻纤逐渐开始突出。分析其原因,是因为功率加大,主反应(上文的反应式1&2)速率加快,等离子体咬蚀树脂的速度加快,但是副反应(上文的反应式3)较慢,即HF与玻纤(SiO2)的反应速度无法与主反应保持一致,导致玻纤蚀刻速率无法与树脂蚀刻速率保持一致,进而出现玻纤突出等现象

图6 切片结果1

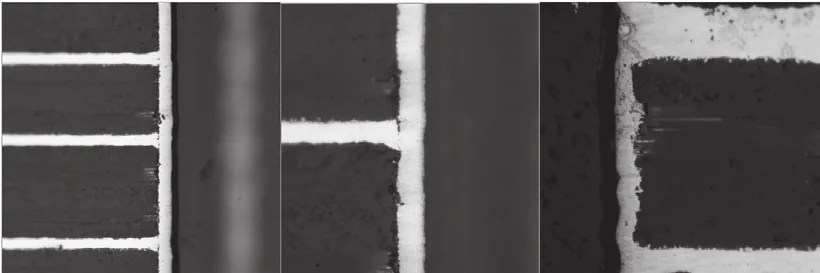

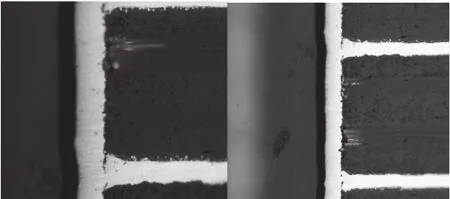

(2)加工时间对板件去钻污效果的影响。

随着加工时间的变化,板件的单位面积去钻污量逐渐增加。如图7所示:其中,当加工5 m in时,板件去钻污量不足,发生了层间分离现象。但是加工时间较长,去钻污量提高的同时,会出现玻纤发白的现象,在后续的加工及使用中,对PCB的可靠性会产生一定的影响。所以在选用等离子加工参数时,不仅要考虑到单位面积去钻污量,还要考虑板件的可靠性与稳定性,对于不同类型的板件选择合适的参数。

图7 切片结果2

(3)有效加工面积对板件去钻污效果的影响。

随着有效加工面积的变化,板件的单位面积去钻污量逐渐增加。但是当板内孔数量或者有效加工面积较少时(〈200 cm2),去钻污量不足20 mg,观察切片,发生了层间分离现象(图8)。分析其原因,极有可能是因为板内去钻污有效面积过小,等离子体不能良好的通过孔内进行去钻污,导致去钻污量较少,发生层间分离现象。

图8 切片结果3

本文通过对等离子去钻污工艺原理分析,结合实验设计和验证,对等离子去钻污参数进行了初步的研究;通过加工时间、电极功率和有效加工面积的线性变化,得到了一系列的加工参数与单位面积去钻污量的函数关系。在后续的等离子加工过程中,根据板件的实际情况,可以推导出得函数关系式来控制PCB板件单位面积去钻污量。

[1]等离子设备加工高厚径比产品工艺研究[J]. 印制电路信息, 2014,8.

[2]等离子体技术在印制电路板制造中的应用[J]. 电子电路与贴装, 2004,3.

冯春皓,高分子化学硕士,产品研发部担任工程师,主要负责服务器产品及高速产品的开发与维护。

The effect of p lasma parameter on PCB desmear amount

FENG Chun-hao

This article has studied plasma parameter of desmear process by evaluating the influence from electrode power and plasma desmear time. And we obtained the effect of different parameters on desmear amount when the products’ Aspect ratio was 9.4:1.The electrode power and processing time and PCB desmear amount had been fitted linear relationship, then we got function relation equation. Finally we analyzed the section to verify the application range of the function equation.

Plasma; Desmear Weight; Electrode Power

TN41

A

1009-0096(2015)12-0043-05