强风化岩流态固化土压缩特性正交试验研究

朱彦鹏,王 浩,房光文,刘东瑞,吕玉宝

(1.兰州理工大学 甘肃省土木工程防灾减灾重点实验室, 兰州 730050; 2.兰州理工大学 西部土木工程防灾减灾教育部工程研究中心, 兰州 730050; 3.兰州城市学院 城市建设学院, 兰州 730070)

0 引 言

强风化岩在我国分布较广,是地下工程建设中时常遇到的岩土体。随着基础设施的快速发展,这其中必然伴随着大量的强风化岩区域工程,考虑到社会、经济、环境等因素,就地取材是必然的[1]。由于强风化岩工程性质较差,将其固化改良则需要掺入适量的外加剂[2]。如何有效利用开挖废弃料,并减少可能引起的回填工程事故,一直以来都是工程界的研究热点[3-6]。

目前,学术界对强风化岩的工程特性进行了大量的试验研究[7-14]。其中,一部分学者通过改进施工工艺来提高岩土体的压缩特性:杜登峰等[15]研究发现在完全约束条件下,当细颗粒含量约为15%时,重塑土压实度最高;张莎莎等[16]将泥质软岩废渣作为路基填筑材料,在最优含水率条件下,其废渣粒径低于260 mm,虚铺厚度为40 cm左右时,压缩特性较好;孟祥连等[17]研究发现在注浆体初期,岩土体会受到明显的扰动,压缩模量下降速率较大,在施工后养护时间不应<24 h。上述研究表明,通过工艺改良,并结合试验等方法在有效利用开挖废弃料的同时,亦可减少回填工程事故的发生。此外,有些学者则通过掺入石灰、水泥、木质素、膨润土等外加剂使回填料的工程性质达到要求:王章琼等[18]用石灰改性红砂岩残积土,当石灰掺量为7%时,改良土的压缩模量最大;庄心善等[19]应用粉煤灰-天然砂对膨胀土进行改良,试验研究得出粉煤灰掺量为15%、天然砂掺量为5%时,工程性质较优;王涛等[20]通过应用复合浆液使堆石体变形减缓,压缩模量提高,且针对软岩料效果更为显著;张渭军等[21]应用水泥、黄土对红层软岩进行改良,并对改良试样进行压缩模量分析,当掺入水泥7%、黄土20%时,压缩模量最优;刘文白等[22]应用木质素对疏浚土进行固化改良,试验研究发现其最优掺量为10%,此时压缩曲线出现明显的结构屈服点;庄心善等[23]将风化砂与膨胀土相结合作为路基填筑材料,研究表明两者混合后动弹性模量增大,压缩变形性能降低,其工程性质得到了提高。以上学者通过改良工艺或掺入外加剂等方法来改良岩土体的压缩特性,但上述学者鲜有将两种及以上的特殊土进行混合改良,探究其工程特性,且当前研究大多为固态填充材料,对于基槽、管廊等狭窄空间的回填,无法确保填筑质量,在岩土体流态填筑材料方面的研究甚少,对其压缩特性和水稳性的研究更是少之又少。

本文尝试将我国西北地区常见的强风化岩和黄土工程废弃料作为主要集料,以水泥、膨润土作为固化剂,同时为方便运输泵送,增加其适用性,掺入一定比例的泵送剂。通过应用多指标正交试验,定量分析不同掺量的强风化岩粗骨料、黄土、强风化岩细骨料、水泥、膨润土在不同泵送剂掺量下对强风化岩流态固化土压缩特性的影响,并通过浸水试验和扫描电镜(Scanning Electron Microscope,SEM)来研究改良试样的水稳定性及其微观结构的演变机制,对强风化岩流态固化土在工程推广应用的可行性做出评价。

1 试验材料与方案

1.1 试验材料

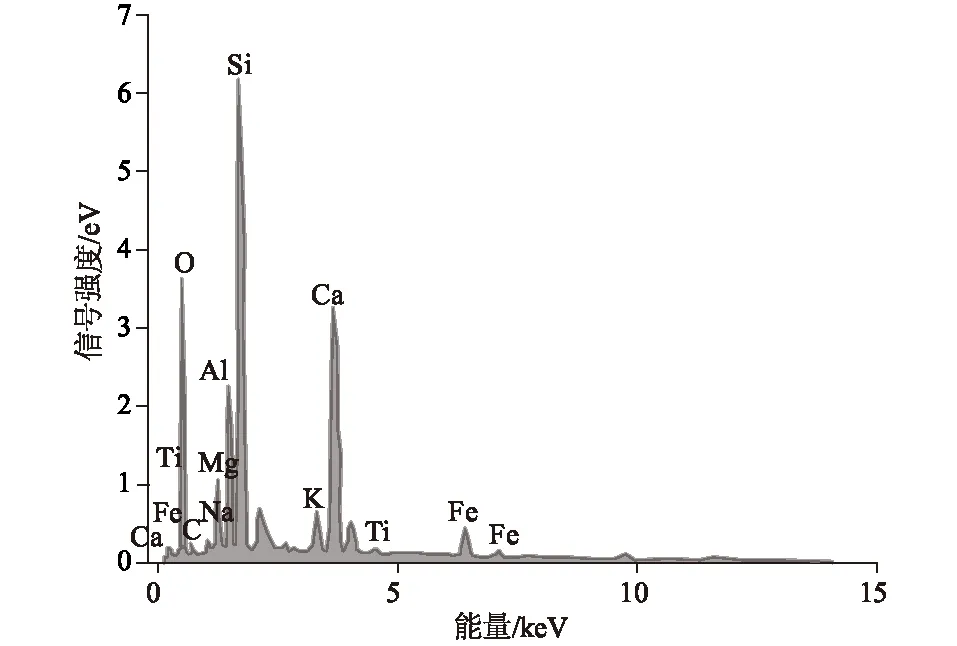

本试验所采用的强风化岩取自兰州某深基坑,其元素能量图谱如图1所示。黄土采用过筛干净素黄土,水泥采用P·O42.5普通硅酸盐水泥,膨润土为钠基膨润土,泵送剂为缓凝型泵送剂。试验材料的基本物理、化学性质指标见表1—表4。

表1 试验材料基本物理力学指标

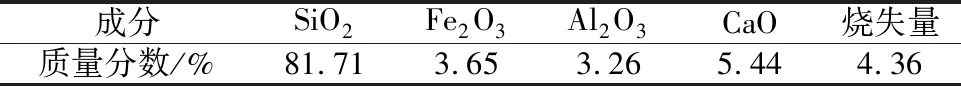

表2 水泥的化学成分

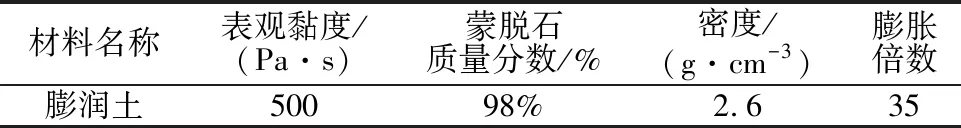

表3 膨润土的基本物理力学指标

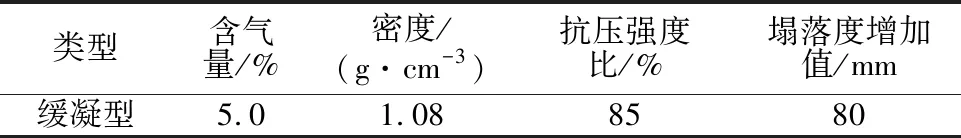

表4 泵送剂性能指标

图1 强风化岩元素能量图谱

1.2 正交试验设计

影响强风化岩流态固化土压缩特性的影响因素较多,若进行全面试验,工作量无疑是巨大的,为减少试验组数,根据试验的不同因素及水平,应用正交试验方法进行设计。试验选取强风化岩粗骨料、黄土、强风化岩细骨料、水泥、膨润土、泵送剂6种因素,依次用A、B、C、D、E和F来表示,每种因素分为5个水平,以压缩模量作为评价指标。本次试验采用L25(56)正交表,每组配比3个平行试验,结果取均值,因素水平如表5所示。

表5 正交试验因素水平

1.3 试样制备及试验参数选取

(1)将强风化岩经人工破碎后,分别过5 mm和2 mm筛,得到强风化岩粗骨料与细骨料,按照配比称量所需集料。

(2)掺入30%的普通自来水进行搅拌,将搅拌均匀的混合料倒入试件模型,并插捣振实,制成直径79.8 mm、高20 mm的圆柱体试样。

(3)制样完成后,在养护条件为相对湿度95%、温度(20±0.5)℃的环境中密封养护24 h后,脱模并进行编号。

(4)养护28 d后,根据《土工试验方法标准》(GB/T 50123—2019)[24],对其进行固结压缩试验,每组为3个试样,结果取均值。

2 试验结果与分析

将试验数据应用极差分析法和方差分析法进行处理,从而确定6种因素对试验指标影响的显著性及影响规律,数据结果见表6。

表6 正交试验数据

2.1 极差分析

表7 压缩模量极差分析结果

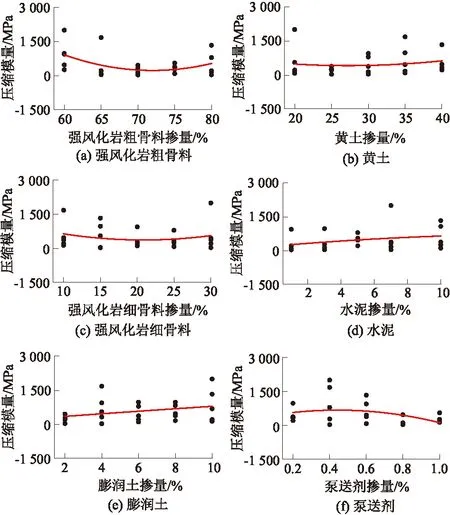

根据25组试验数据,经分析后绘制出各个因素对压缩模量影响的趋势曲线,其结果如图2所示。

图2 各因素掺量与压缩模量的关系

从图2(d)、图2(e)可以看出,压缩模量与膨润土掺量和水泥掺量均呈现出良好的线性关系,且膨润土掺量的变化对评价指标的影响较水泥而言更显著。这是由于膨润土与其他集料混合后,颗粒级配更优,且与土颗粒间的水发生反应产生离子交换作用和胶凝体,进一步增强了流态固化土颗粒间的粘结性能。此外,膨润土遇水后体积发生膨胀,恰好与强风化岩遇水收缩的特性互补,材料性能得到充分利用。

由图2(a)、图2(b)、图2(c)可以看出,压缩模量随强风化岩粗骨料掺量、黄土掺量、强风化岩细骨料掺量的增多呈现出先下降后上升的趋势。其中,对压缩模量影响最显著的因素是强风化岩粗骨料,这是因为流态填充材料骨架是由相互作用的固体颗粒形成的,而强风化岩粗骨料粒径较大,主要起骨架填充作用,其掺量的改变对压缩模量影响较大。

由图2(f)可以看出,随泵送剂掺量的增加,压缩模量呈现出先增大后减小的趋势,在掺量为0.4%时,峰值出现,随后逐渐降低。这是因为当掺入过量的泵送剂时,改良试样颗粒间孔隙增多,对密实度影响较大,导致泵送剂掺量的改变较其他因素而言,对压缩模量影响最显著。

2.2 方差分析

方差分析是数据分析中常用的一种分析方法,通过分析可控条件与随机误差对结果变化的影响大小,从而确定出可控条件对研究结果影响的显著性。因此,为进一步明确试验结果的变化是由试验误差引起的,还是由影响因素掺量改变引起的,同时量化外加剂对压缩模量的影响,对试验结果进行方差分析,将数据的波动性数值放大,能够更好地评价各因素对压缩模量指标影响的显著性,为强风化岩流态固化土最优配合比的研究提供更加可靠的分析。借助软件SPSS v26.0对数据进行方差分析,处理结果见表8。

方差分析基本方法介绍如下。

(1)计算偏差平方和。即:

(1)

(2)

(3)

(4)

Q-P,

(5)

(6)

(2)计算自由度。

各因素自由度计算,即

dfj=r-1 ,

(7)

总自由度计算,即

dfT=n-1 ,

(8)

且总自由度等于各因素自由度之和,即

(9)

(3)计算F比,即

(10)

式中SSe表示误差偏差平方和。

(4)显著性检验。显著性检验又称为F检验,统计学中将式(10)得到的数值与某一F比临界值进行比对,作为某因素显著性的判断标准。选取的显著性水平α=0.05,即置信水平为95%,从F分布表中查出的临界值为2.87,并与F比数值进行比较,若F比大于临界值,表示该因素对试验结果有显著影响,反之则影响不显著。

由表8可知,对强风化岩流态固化土压缩模量影响的主次顺序为:泵送剂掺量→强风化岩粗骨料掺量→膨润土掺量→水泥掺量→黄土掺量→强风化岩细骨料掺量,分析结果与极差分析得出的结论是一致的。

从图2可以看出,在不同因素不同水平掺量作用下,各因素对应的压缩模量均有峰值出现,且对显著因素优先考虑,对于非显著因素,主要考虑其造价成本及回填土的压实效果来选取合适的水平,综合以上因素,得到的最佳配合比为:强风化岩粗骨料掺量60%,黄土掺量40%,强风化岩细骨料掺量10%,水泥掺量8%,膨润土掺量10%,泵送剂掺量0.4%。为方便实际工程应用,将其总量按100%计,则各掺量占比依次为46.5%、31.2%、8%、6%、8%、0.3%。

3 最佳配比下水稳定性试验

为进一步对实际工程的应用性做出评价,根据正交试验得到的最佳配合比,研究其水稳定性。在考虑养护龄期的情况下,对强风化岩流态固化土进行浸水前后的压缩模量试验,部分改良试样随浸泡时长变化情况见图3。

图3 试样浸水变化情况

从图3可以得到,强风化岩流态固化土试样浸水72 h后,盆中水非常清澈,底部虽出现微量杂质,但无崩解现象,表明优化改良后试样的耐崩解性得到了显著提高,其水稳性和整体性也得到了改善。为了更好地对试样浸水前后变化进行比对,对不同养护时间下固化土压缩模量开展研究,其分析曲线如图4所示。

图4 不同养护龄期下改良试样浸水前后的压缩模量

当改良试样养护3 d时,浸水前的压缩模量为631 MPa,浸水后为563 MPa,试样在浸水前后压缩模量下降10.78%,说明此流态固化土早期水稳定性能较差。

当改良试样养护7 d时,浸水前的压缩模量为965 MPa,同比增长52%,增长速率较大,浸水后为892 MPa,浸水前后试样压缩模量降低7.56%,下降速率较3 d养护龄期而言减小,表明随养护龄期的增加,改良试样的水稳定性得到提高。

当改良试样养护14 d时,浸水前的压缩模量为1 680 MPa,同比增长74.1%,此阶段增长速率最快,在浸水后其压缩模量为1 597 MPa,下降4.9%,其降低幅值更小。

当改良试样养护28 d时,浸水前的压缩模量为2 179 MPa,同比增长29.7%,增长速率放缓,改良试样浸水后压缩模量为2 080 MPa,降低4.53%,下降速率同样放缓,表明随养护龄期的增加,水对强风化岩流态固化土的影响逐渐减小。

可见,养护龄期对该流态固化土压缩模量有较大影响。在养护龄期为7~14 d时,压缩模量增长速率最快,但随养护时间的增加其增长速率逐渐下降。另外,随着养护时间的增加,改良试样浸水前后压缩模量下降幅值越来越小,表明改良后的强风化岩流态固化土对水的敏感性下降,泵送剂、膨润土等改良剂的掺入不仅增加了自密性和流动度,而且使混合料的压实效果和水稳定性得到了改善。

4 微观结构分析

根据前面的正交试验结果,得出了强风化岩流态固化土的最佳配合比。为了更好地对工程推广应用的可行性做出评价,进一步对流态固化土的微观结构进行研究,进行不同泵送剂掺量(0%、0.2%、0.4%、0.6%、0.8%、1.0%)流态固化土的SEM试验,通过对流态固化土微观结构参数的定量分析,来探究压缩模量的变形特点,其微观图像如图5所示。

图5 不同泵送剂掺量下SEM图像

从图5可以看出,其整体微观结构呈海绵状,单元体内存在絮状物、团聚物、孔隙和颗粒。土颗粒表面存在排斥力和吸引力,这是由于土颗粒之间附带的不同电荷所导致的。当颗粒之间有排斥力存在时,微观结构是零散分布的,颗粒间距较大,团聚物之间很少接触,几乎为游离状,絮状物相对减少,胶结性能较差;而当颗粒之间存在较大的吸引力时,颗粒间孔隙率降低,团聚物之间联结变得紧密,彼此间的接触面积变大,由于这种排列而产生了大量的絮状物,致使压缩特性得到提高。当掺入泵送剂时,一方面,其主要成分为减水剂,可使填筑材料中颗粒表面所带的电荷符号相同,在静电力作用下颗粒之间处于稳定的悬浮状态,导致被包裹的结合水被释放出来,从而促使颗粒间的联结更加紧密;另一方面,泵送剂会带来一定量的气泡,使颗粒间的滑动能力提高,从而达到改善流动性能的目的[25]。

由图5(a)可以看出,在不掺入泵送剂的情况下,土颗粒间存在大量的孔隙,外界的水和CO2可以通过这些孔结构进入内部,造成碳化,致使内部孔隙结构增多。

由图5(f)分析可知,虽然泵送剂能够改善流态固化土的孔结构,使内部结构趋于完全封闭状态,但当泵送剂掺入过多时,内部会有大量气泡产生,导致颗粒间孔隙增多,团聚物之间距离变大,这对形成絮状物是不利的。

由图5(b)、图5(c)得到,当泵送剂掺量为0.4%时,土颗粒之间较为紧密,且团聚物之间的孔隙较其他泵送剂掺量而言较小,主要以小孔隙为主,单元体的骨架由团聚物以面与面联结的方式所构成,形成高度定向的叠聚体,这种叠聚体使得单元体之间结构稳定性更好。这是由于泵送剂可以降低水灰比,减少碳化,胶结性能增强所导致的,这也与前面分析的最优配比结论相吻合。

由图5(c)、图5(d)、图5(e)分析得到,随着泵送剂掺量的增多,颗粒间的孔隙逐渐增多,单元体排序更加紊乱,团聚物与絮状物减少,胶结性能越来越差。Chai等[26]认为颗粒间的微结构排列方式会导致土体各向异性发生改变,从而间接影响流态固化土的水稳定性、压缩模量等工程性质。随着泵送剂掺量的增多,微结构的排列方式被破坏,团聚物间的孔隙增多,粒径差异变大,大量的片状物在单元体内产生,改变了单元体之间的联结作用,絮状物的发育受到抑制,导致孔隙大小发育不均匀,结构稳定性降低。

综上所述,泵送剂掺量对强风化岩流态固化土的压缩模量影响较大。当掺量为0.4%时,密实效果最优,随掺量的持续增多,会产生大量孔隙,促使土体结构疏松、整体性能降低。因此,在保证一定流动度的前提下,泵送剂掺入量不宜过多。

5 结 论

本文通过正交试验研究了强风化岩粗骨料掺量、黄土掺量、强风化岩细骨料掺量、水泥掺量、膨润土掺量以及泵送剂掺量对强风化岩流态固化土压缩特性的影响,并对最佳配比下的流态固化土在不同泵送剂掺量下进行SEM试验,得到如下初步结论:

(1)流态固化土的压缩模量随膨润土和水泥掺量的增大而增大,且呈现出良好的正相关性,随泵送剂掺量的改变出现明显的峰值,而随强风化岩粗骨料、黄土、强风化岩细骨料掺量的增多呈现出先减后增的趋势。整体而言,对压缩模量影响的主次顺序为:泵送剂掺量→强风化岩粗骨料掺量→膨润土掺量→水泥掺量→黄土掺量→强风化岩细骨料掺量。

(2)考虑造价成本等因素,得到了强风化岩流态固化土最佳配合比:强风化岩粗骨料掺量46.5%,黄土掺量31.2%,强风化岩细骨料掺量8%,水泥掺量6%,膨润土掺量8%,泵送剂掺量0.3%。

(3)根据水稳定性试验得到,当试样养护龄期为7~14 d时,压缩模量增长速率最快;当养护龄期为14~28 d时,增长速率变缓,但试样浸水前后压缩模量变化最小,仅有4.53%,水稳定性能得到提高。

(4)最佳配比下不同泵送剂掺量的流态固化土SEM表明,适量的泵送剂掺量不仅可以保证其流动性能,而且可以在土体中形成较为稳定的结构,促使单元体之间的胶结更为紧密。

(5)黄土、水泥、膨润土和泵送剂的掺入不仅有效利用了开挖废弃料,同时方便运输泵送,便于施工。因此,强风化岩流态固化土作为填充材料具有一定的可行性。