深部高水平应力巷道协调控制技术研究

马 力,殷帅峰,刘志高

(1. 安徽省皖北煤电集团有限责任公司,安徽 宿州 234000;2. 华北科技学院,北京 东燕郊 065201)

0 引言

随着我国煤炭开采强度逐渐增加,煤炭资源开发逐渐转向具有复杂力学环境和应力状态的深部[1]。深部岩巷具有明显的高地应力特征,且应力环境复杂,同时还会受到巷道掘进以及回采期间强扰动作用[2],岩巷掘进速度和效率会对后续工序接替造成直接影响[3-6]。在开采引起的强扰动以及复杂应力环境叠加作用下,深部岩巷容易发生大变形甚至引起巷道灾害事故,因此研究深部开采围岩稳定性控制技术具有重要的意义。国内外专家学者在研究巷道围岩稳定性方面开展了大量研究,文献[7]认为深部岩巷掘进较慢的原因是地质环境复杂和高应力共同作用,采用爆破技术能有效推进岩巷掘进速度。文献[8]采用数值模拟和室内实验方法分析了深部巷道围岩的损伤特性,文献[9-15]分析了淮南矿区以及南方其他深部巷道围岩特征,提出了锚杆“三高”支护原则和锚杆索联合支护以及运用改善应力、增强岩性以及应力转移等方法控制深部巷道围岩稳定。

许多学者对深部巷道的掘进及支护技术有了较为深入的研究,但对深部高水平应力作用下巷道协调调控机制研究较少。本文以朱集西煤矿西翼11煤轨道大巷为研究对象,采用理论分析,实验室实验以及数值模拟等方法深入分析深部高水平应力作用下大巷围岩稳定性,提出深部巷道围岩稳定性协调控制技术,为深部矿井岩巷围岩控制提供理论和技术支撑。

1 工程背景

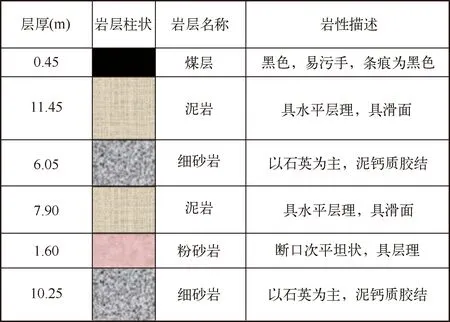

朱集西煤矿位于安徽省淮南市,目前开采煤层为11煤层,煤层埋深超过300m,平均厚度为6.2m。11煤层巷道群包括运输大巷、回风大巷、轨道大巷和煤矸石运输大巷组成,长期服务于朱集西煤矿主要生产采区各工作面。本文研究对象为朱集西煤矿西翼11煤轨道大巷,该大巷断面为直墙半圆拱形断面,净宽、净高为:5600mm×4600mm,属于深井大断面岩巷,沿底板掘进。巷道掘进过程中主要揭露岩层为泥岩、细砂岩和粉砂岩。直接顶板岩性为砂质泥岩、泥岩,局部为粉砂岩,厚度0~6.2m,平均厚度2.8m,属于不稳定顶板;老顶岩为中细砂岩,厚度为1.4~7.8m,平均厚度1.9m。老顶细砂岩抗压强度13.23~20.41MPa,平均为16.78MPa,抗拉强度0.67~0.94MPa,平均为0.81MPa,抗剪强度1.01~1.32MPa,平均为1.16MPa。巷道两帮和煤层底板为砂质泥岩、粉砂岩,局部为泥岩,厚度为0.4~3.1m,平均厚度为1.82m。巷道平均埋深约为940m,岩层综合柱状图如图1所示。

图1 煤岩层综合柱状图

2 深部高水平应力岩巷变形破坏影响因素分析

高水平应力巷道指的是:深部开采中,水平应力较高的一类巷道。为了揭示深部巷道的变形破坏机理和围岩变形破坏的影响因素,通过对朱集西煤矿深部岩巷工程地质条件、巷道围岩结构、物化成分、地质力学等的综合分析,结合原先不同支护工况的变形破坏分析结果,确定影响深部岩巷稳定性的主控因素主要包括埋深、支护长度、支护密度和侧压系数等因素。通常在研究多因素变量问题时,可以采用正交实验法便于统计分析,可以减少计算量,分析结果较好。

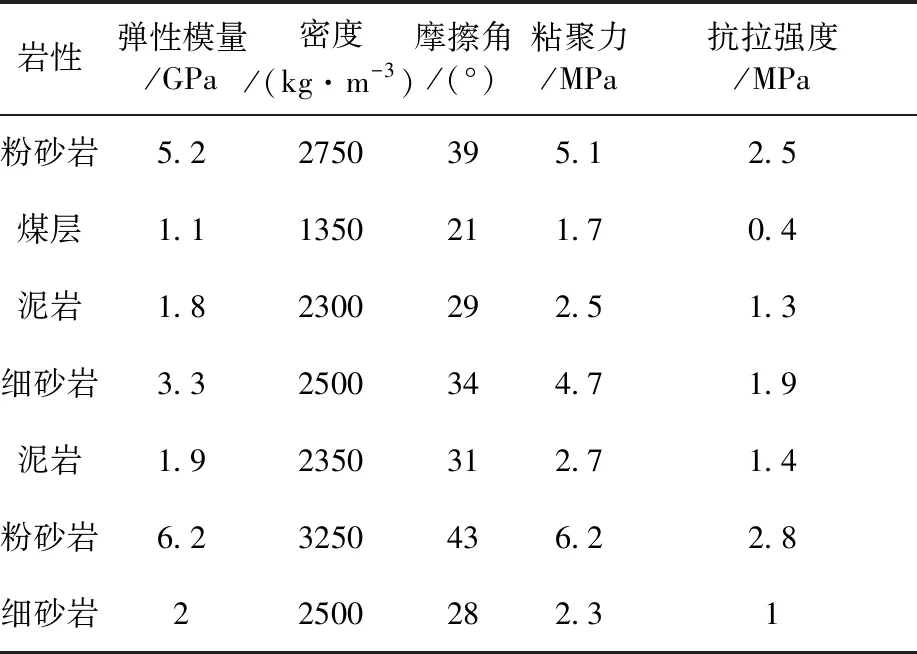

本次分析采用FLAC3D数值模拟方法对巷道变围岩变形特征进行分析,依照朱集西矿11煤轨道大巷设计尺寸建模,模型尺寸为60m×20m×40m;巷道埋深940m,覆岩平均重度为2.5×104N/m3;垂直应力取23.5MPa,力学模型选用莫尔-库仑准则。模型建立后,在两侧边界施加水平方向的位移约束,在底面施加垂直方向的位移约束,在前后表面施加侧向的位移约束,顶面施加应力边界。模型如图2所示,模型中选取的岩层力学参数依据现场实际测量数据,进行实验室强度实验和折减法所得,煤岩体力学参数见表1。

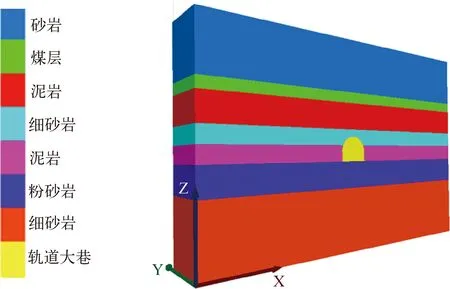

表1 模型物理力学参数

图2 数值模型建立

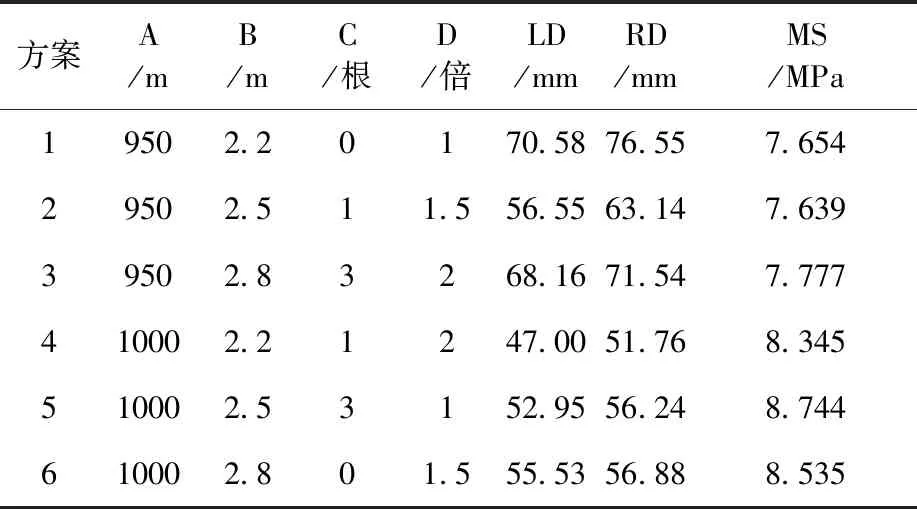

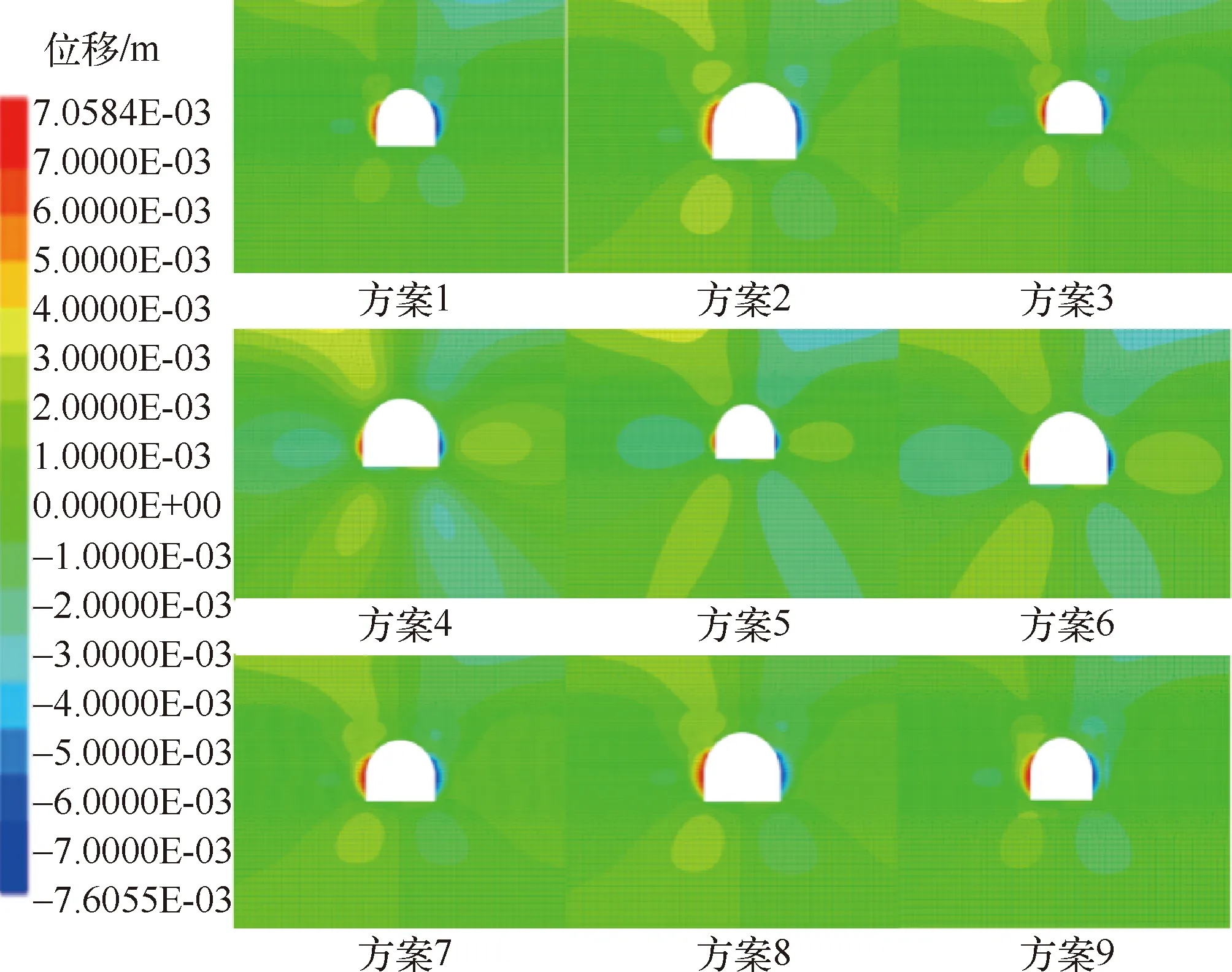

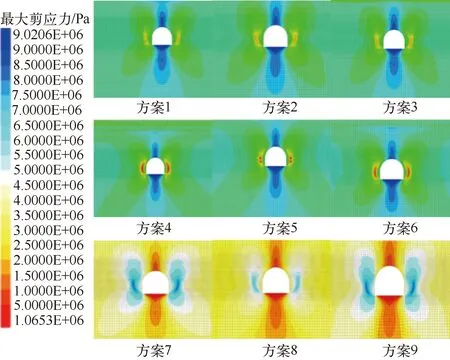

为分析不同因素对巷道变形的影响,现将埋深(A)、支护长度(B)、支护密度(C)以及侧压系数(D)作为实验因素进行数值模拟分析。可用L9(34)正交表进行实验分析,数值模拟结果见图3和图4,实验汇总结果见表2,其中LD是巷道左帮位移;RD代表巷道右帮位移;MS代表最大剪应力。

表2 正交实验结果

图3 位移结果图

图4 最大剪应力结果图

对图3和图4中不同方案的模拟实验结果图进行分析,总结正交实验结果于表2中进行对比可知,侧压系数对巷道稳定性影响最大,其次是巷道埋深,也可理解为水平应力是影响巷道稳定性的主要因素。支护参数中,通过表2中各方案的对比,可知支护密度比支护长度对巷道稳定性影响更强。正交实验结果中,以左帮位移量和右帮位移量来表征巷道形变量,深部巷道围岩变形受最大剪应力为主,不同因素对巷道围岩稳定性的影响次序为:构造应力、巷道埋深、支护密度、支护长度。当埋深一定时,构造应力起主要作用,在无法改变应力环境的条件下,通过改变巷道支护参数和支护工艺优化对深部高水平应力巷道围岩进行协调控制保证围岩稳定性。

3 深部高水平应力巷道协调控制技术

3.1 深部高水平应力巷道围岩协调控制原则

专家学者们提出的锚网喷支护、锚网索支护、锚网梁支护及钢架支护等多种支护形式的复合支护技术解决了巷道围岩控制的许多难题,但是深部巷道围岩在强扰动和复杂应力场的作用下会导致巷道围岩变形量大、底鼓严重、支护体失效,严重的还会造成顶板大面积垮落等安全事故,难以保证围岩稳定性。因此,针对深部高应力巷道围岩的变形破坏特征,应充分利用巷道顶板围岩的承载能力,结合深井巷道的强力—分次支护力学机制,提出与深部巷道围岩变形相适应的强力—分次协调支护技术,以有效提高巷道围岩的稳定性,可为深部高应力巷道支护提供借鉴和参考。

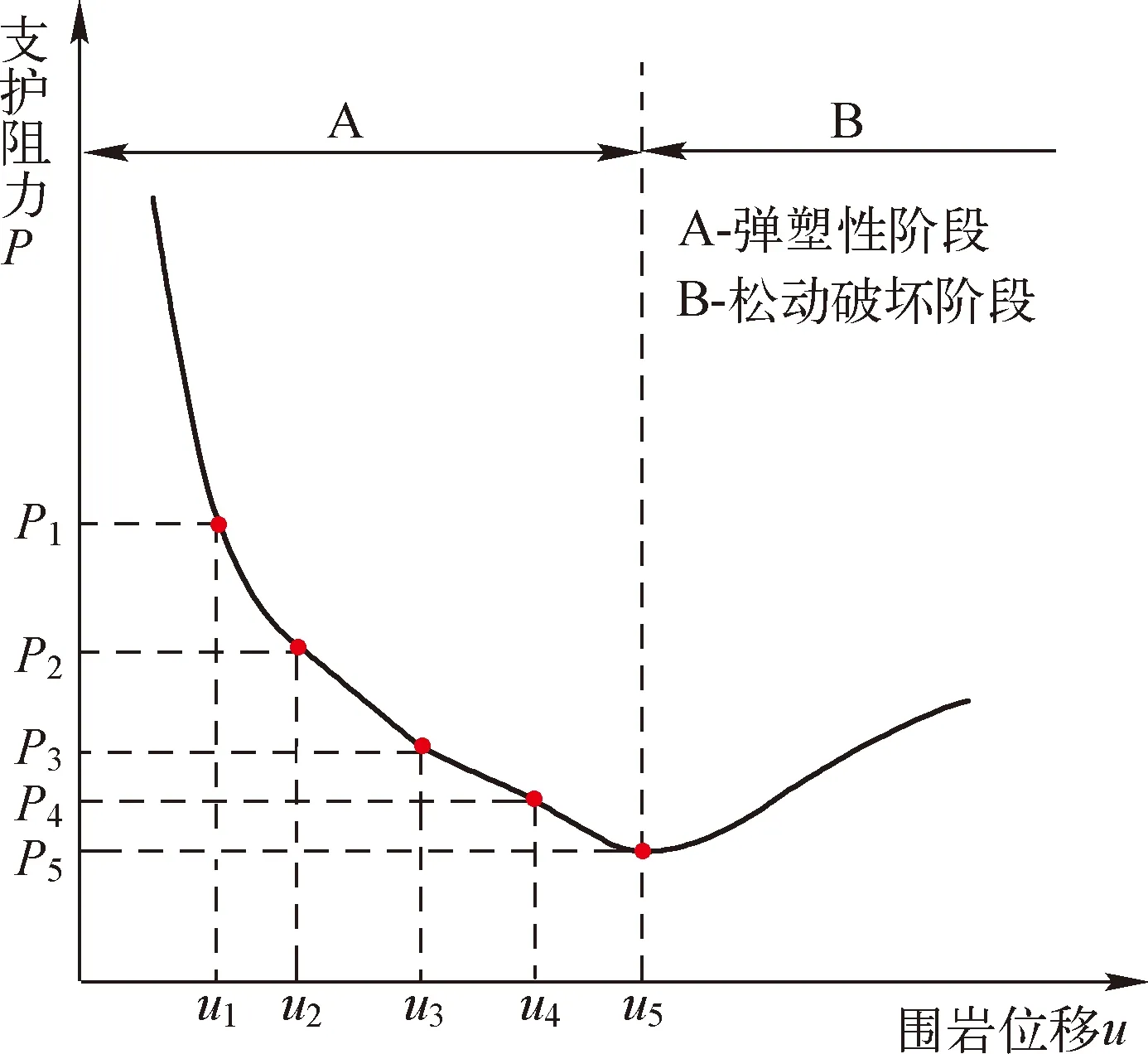

巷道围岩变形可大致分为弹塑性阶段和松动破坏阶段,如图5所示。在巷道围岩初始变形阶段应控制围岩离层及裂隙扩展等不连续变形,以有效控制浅部围岩完整性。在沿着巷道深部位置应允许岩体产生峰值强度前的塑性及弹性连续变形,支护体的变形和让压过程可使深部围岩释放一定高应力,以形成 “先刚后柔再刚、先抗后让再抗”的围岩控制原则。

图5 支护阻力与围岩变形关系曲线

3.2 深部高水平应力巷道围岩协调控制技术

西翼11煤轨道大巷变形具有典型深部巷道变形特征,如:在水平挤压力的作用下,引起局部巷道类似尖顶变形的特点。以及帮侧内挤,墙角处最为严重,以及较大范围的底鼓现象。

依据西翼11煤轨道大巷变形特点以及上述分析可知巷道围岩变形破坏的主控因素为埋深和深部水平应力,最大水平主应力的释放及切向应力的压剪作用将导致围岩产生严重变形破坏,故深部高应力作用为巷道围岩变形破坏的直接诱因。因此,针对以上变形特点,实现围岩协调控制的主要技术途径有:

(1) 巷道围岩应力改善,防止出现难以控制的塑性区

巷道围岩应力改善的实质是合理巷道布置位置,将巷道布置在低应力区域以及对围岩进行卸压措施,使巷道围岩一定深度形成弱化区,将围岩浅部的应力集中区转移到深处,改变围岩的应力状态。

(2) 提高巷道塑性区破碎围岩强度,防止塑性区边界恶性扩展

提高巷道塑性区破碎围岩强度可以采取两方面的措施,一是巷道破碎围岩的注浆,注浆能够充填围岩裂隙,固结破碎岩体,提高塑性区围岩的强度,促进围岩塑性区边界的稳定;二是在目前的支护技术上,采用以锚杆(索)为主,通过合理支护技术,防止塑性区破碎围岩失稳。

基于上述分析,西翼11煤轨道大巷的合理支护思路为:根据巷道围岩变形分析结果,采用锚杆索支护以及钻孔卸压组合作用,控制围岩塑性区范围内岩体稳定,有效改善围岩强度,合理控制巷道围岩变形量。

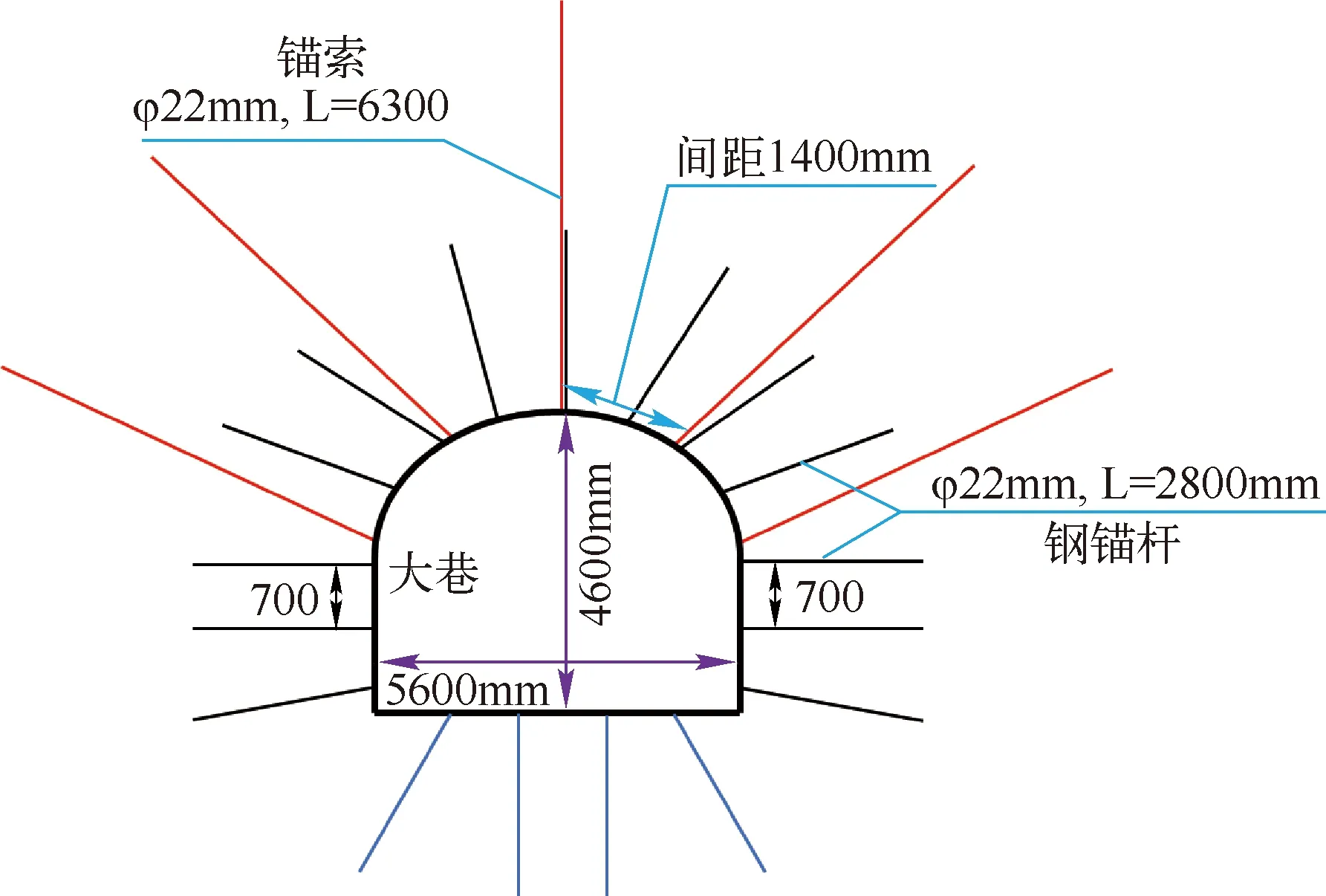

具体支护参数为:锚杆采用左旋无纵筋高强螺纹钢锚杆,其直径型号为Ф22,其长度为2800mm,间排距700mm×700mm;锚杆托盘长宽高规格为150mm×150mm×12mm碟形钢板。网片采用Ф6mm圆钢编织平网。网片之间必须搭接牢固,搭接长度100~200mm,采用12#铁丝双股双排扣绑扎,绑扎间距200mm,严禁采用退锚方式进行网片压接。喷浆混凝土初喷厚度30~50mm,复喷厚度20~40mm。钢带采用L=2000mm、宽度为180mm的3眼M5钢带,配合锚索顺巷道走向布置。锚索使用SKP22-1/1860,1×19股高强锚索,规格Ф22长度L为6300mm,外露长度150~250mm;锚索间排距为1400mm;锚索张紧力不低于180kN;每根锚索使用3卷Z2850型锚固剂。西翼11煤轨道大巷全断面13根锚杆,底板4根锚杆,全断面5根锚索。此外,对西翼11煤轨道大巷进行注浆。注浆管直径为20mm,杆体两端开丝,杆体间采用连接套连接;注浆材料采用单液水泥浆,水泥选用P.O42.5普通硅酸盐水泥,水灰比为1:1~1.2:1。注浆管外露80~150mm,每根注浆管采用1卷Z2850型树脂锚固剂锚固。注浆桶规格:Ф600mm、高850mm,经计算,注浆桶内加水量为500mm深时,需加水泥2.3~2.8袋,现场可按2.5~3袋执行。大巷支护断面如图6所示。

图6 大巷支护参数图

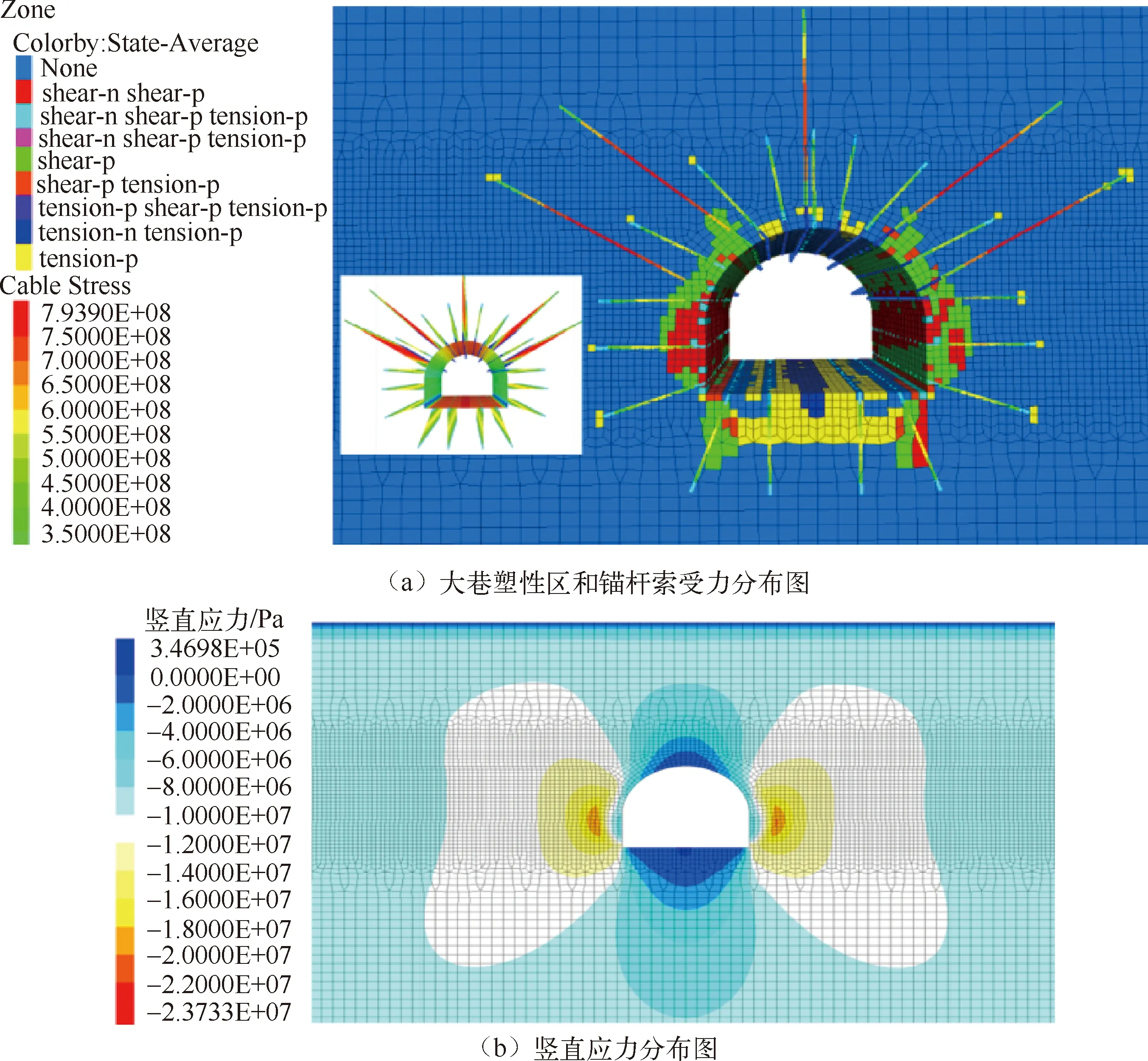

将大巷支护加固后进行数值模拟验证,结果如图7所示。由图7可知,大巷垂直应力在巷道顶部和底部以受拉为主,在大巷帮部应力最大为23.73MPa,同时锚杆索受力降低13%,大巷帮部的塑性区位置由原来1.33~1.39m扩展至1.2m,底板塑性区由原1.92~1.96m扩展至1.8m大巷围岩趋于稳定。

图7 大巷加固效果模拟图

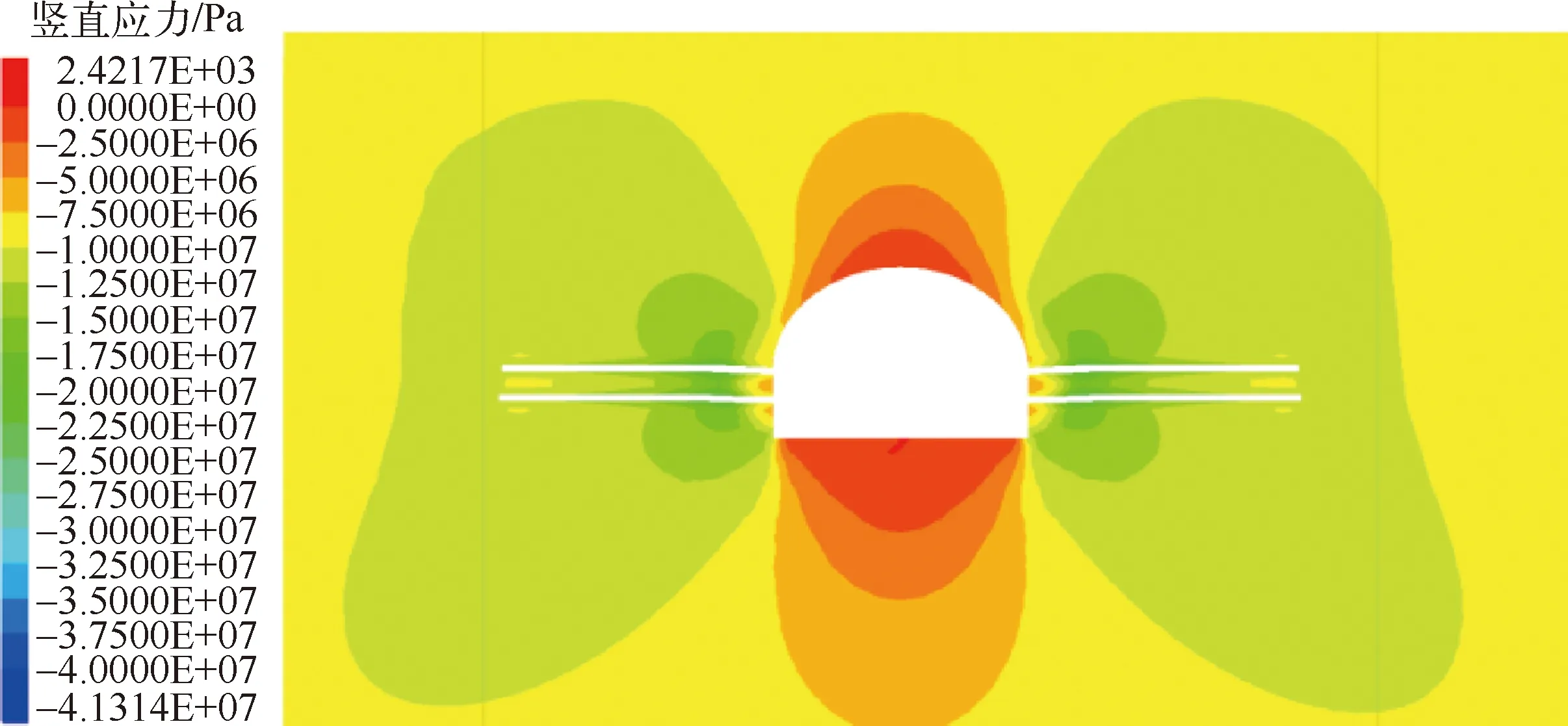

此外,在高应力区围岩中打一定数量的钻孔,应力作用下钻孔孔壁被压塌,钻孔周围形成一定的破碎区,相邻钻孔破坏区相连形成大范围破坏带。图8为大巷进行钻孔卸压的模拟结果,其中钻孔深度6m,孔径为300mm,钻孔间排距为1500mm×600mm。由图7和图8对比可知,巷道垂直方向的应力于巷道拱顶和底板部位降低范围扩大,同时两帮钻孔周围应力有轻微的降低。拱腰、边墙底脚等角点部位仍有轻微的应力集中。应力集中带转移至钻孔周围,锚杆索受力明显降低,大巷帮部和底板的塑性区范围减小,分散集中应力,整体稳定性提高。大巷帮部最大应力由23.73MPa降低为22.5MPa,减小5.18%,卸压情况较好。

图8 钻孔卸压后应力分布图

3.3 现场验证

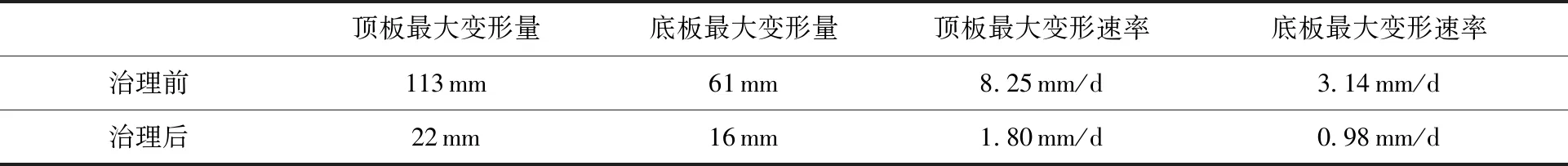

西翼11煤轨道大巷之前由于高水平应力影响导致大巷变形,墙体开裂,巷道出现底鼓现象,制约安全生产,对大巷采取协调控制技术后,现场观测大巷破坏情况如图9所示,治理前后大巷稳定性对比见表3.

表3 治理前后大巷稳定性对比

图9 大巷加固现场验证图

大巷变形破坏程度相对较小,巷道断面完整,无明显变形,能够满足矿井实际需求,保证安全生产,支护效果较好。

4 结论

(1) 确定影响深部岩巷稳定性的主控因素,并基于正交实验方法确定不同因素对深部岩巷稳定性影响的方案,采用数值模拟方法分析了不同方案的围岩稳定性结果,确定了深部轨道对大巷围岩稳定性的影响从大到小依次为:高构造应力、巷道埋深、支护密度、支护长度。

(2) 基于理论分析和数值模拟分析结果,提出了“注浆加固与高强度高预应力锚杆及钻孔卸压相结合”协调控制技术并进行数值模拟验证,大巷的最大应力降低为22.5MPa,锚杆索受力明显降低,大巷帮部和底板的塑性区范围减小。

(3) 现场试验结果表明,所提出的修复加固方案能够有效地控制住围岩变形,实现了对深部高水平应力大巷围岩稳定性的有效控制。